1.本实用新型涉及传热用热管技术领域,具体为一种具有复合结构的热管。

背景技术:

2.热管技术以前被广泛应用在宇航、军工等行业,自从被引入散热器制造行业,使得人们改变了传统散热器的设计思路,摆脱了单纯依靠高风量电机来获得更好散热效果的单一散热模式,采用热管技术使得散热器即便采用低转速、低风量电机,同样可以得到满意效果,使得困扰风冷散热的噪音问题得到良好解决,开辟了散热行业新天地。

3.热管是利用介质在热端蒸发后在冷端冷凝的相变过程(即利用液体的蒸发潜热和凝结潜热),使热量快速传导。一般热管由管壳、吸液芯和端盖组成。热管内部是被抽成负压状态,充入适当的液体,这种液体沸点低,容易挥发。管壁有吸液芯,其由毛细多孔材料构成。

4.热管一端为蒸发端,另外一端为冷凝端,当热管一端受热时,毛细管中的液体迅速汽化,蒸气在热扩散的动力下流向另外一端,并在冷端冷凝释放出热量,液体再沿多孔材料靠毛细作用流回蒸发端,这样,就完成了一个闭合循环,从而将大量的热量从加热段传到散热段。

5.现在行业内热管内部的吸液芯的结构都是单一,随着现在散热行业对热管的导热功率要求越来越高,已经无法很好的满足这些高效的导热需求。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术的不足之处,提供了一种具有复合结构的热管。

7.为了实现以上目的,本实用新型提供如下技术方案:

8.一种具有复合结构的热管,包括管壳、毛细结构和冷却液,所述管壳具有密闭的空腔,所述毛细结构和所述冷却液设置在所述空腔内;所述管壳包括冷凝端和蒸发端,所述毛细结构包括第一粉末和第二粉末,所述第一粉末铺设在所述冷凝端的内壁,所述第二粉末铺设在所述蒸发端的内壁,所述第一粉末和所述第二粉末经高温烧结固定在所述管壳的内壁上,所述第一粉末的目数大于所述第二粉末。

9.进一步的,所述毛细结构还包括毛细芯网,所述毛细芯网铺设在所述管壳的内壁,并位于所述第一粉末和第二粉末的外侧,所述毛细芯网经高温烧结固定在所述管壳的内壁上。

10.进一步的,所述第一粉末和所述第二粉末烧结后的形态为树枝状和球状混合。

11.进一步的,所述管壳的内壁开设有多条沟槽,所述沟槽沿所述管壳的轴线方向延伸。

12.进一步的,所述沟槽环绕排布在所述管壳的内壁上。

13.进一步的,所述沟槽的径向截面形状呈锥形。

14.进一步的,所述冷凝端的径向截面形状的圆形,所述蒸发端的径向截面形状为矩形。

15.在一个优选的方案中,烧结的所述第一粉末包括第一段和第二段,所述第一段位于远离所述蒸发端的一侧,所述第一段的内径大于所述第二段的内径。

16.进一步的,烧结的所述第一粉末还包括过渡段,所述过渡段位于所述第一段和所述第二段之间,所述过渡段的内径从所述第一段向所述第二段逐渐缩小。

17.与现有技术相比,本实用新型具有如下的有益效果:

18.在管壳内设置两种不同烧结粉末,形成两种不同结构的吸液芯结构;在冷凝端设置目数较大的烧结粉末,其毛细吸力强,可以更好地吸收在冷凝端冷却并液化的冷却液;在蒸发端设置目数较小的烧结粉末,其具有较小的流动阻力,可以让液化后的冷却液迅速回流至所述蒸发端;如此,可以提高冷却液的循环速度,从而提高热管的散热效率。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

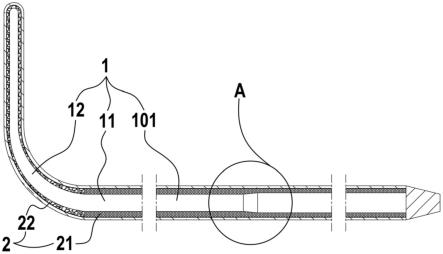

20.图1是本实用新型中热管的沿其轴向剖切的剖视图;

21.图2是本实用新型中冷凝端的沿其径向剖切的剖视图;

22.图3是图1中a处的局部放大图;

23.附图标号说明:

24.1-管壳;101-空腔;102-沟槽;11-冷凝端;12-蒸发端;

25.2-毛细结构;21-第一粉末;211-第一段;212-第二段;213-过渡段;22-第二粉末;23-毛细芯网。

具体实施方式

26.为便于更好地理解本实用新型的目的、结构、特征以及功效等,现结合附图和具体实施方式对本实用新型作进一步说明。应注意的是,图中示出的特征不是必须按照比例绘制。此外,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”、“前”、“后”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

28.实施例

29.如图1所示,本实施例提供一种具有复合结构的热管,包括管壳1、毛细结构2和冷却液(图未示),所述管壳1具有密闭的空腔101,所述毛细结构2和所述冷却液(图未示)设置在所述空腔101内;所述管壳1包括冷凝端11和蒸发端12,所述毛细结构2包括第一粉末21和第二粉末22,所述第一粉末21铺设在所述冷凝端11的内壁,所述第二粉末22铺设在所述蒸发端12的内壁,所述第一粉末21和所述第二粉末22经高温烧结固定在所述管壳1的内壁上,所述第一粉末21的目数大于所述第二粉末22。

30.在所述管壳1内设置两种不同烧结粉末,形成两种不同结构的吸液芯结构;在冷凝端11设置目数较大的烧结粉末,其毛细吸力强,可以更好地吸收在冷凝端11冷却并液化的冷却液(图未示);在蒸发端12设置目数较小的烧结粉末,其具有较小的流动阻力,可以让液化后的冷却液(图未示)迅速回流至所述蒸发端12;如此,可以提高冷却液(图未示)的循环速度,从而提高热管的散热效率。

31.如图1所示,在本实施例中,所述管壳1具有密闭的空腔101,所述空腔101沿所述管壳1的轴线延伸,所述管壳1包括所述冷凝端11和所述蒸发端12;所述冷凝端11的径向截面形状为圆形环状,在所述冷凝端11内的所述空腔101具有更大的面积,使气化后的所述冷却液(图未示)在所述管壳1的内壁更好地与外界换热,而且所述冷却液(图未示)在液化后也能快速凝结在所述管壳1的内壁,并回流至所述蒸发端12;所述蒸发端12的径向截面形状为矩形环状,所述管壳1的外侧面具有平整的接触面,以贴合热源,使所述蒸发端12能更好的地吸收热源的热量。

32.如图2所示,进一步的,所述管壳1的内壁开设有多条沟槽102,所述沟槽102沿所述管壳1的轴线方向延伸,所述沟槽102环绕排布在所述管壳1的内壁上,从径向截面看所述沟槽102形状呈锥形;在其他实施例中,所述沟槽102的径向截面形状可以是倒梯形或欧姆型;所述沟槽102的流通性较强,流动阻力小,冷却并液化后的所述冷却液(图未示)在被所述毛细结构2吸收后,可通过所述沟槽102快速回流至所述蒸发端12。

33.如图1、2所示,在本实施例中,所述毛细结构2的径向截面为环形,外侧形状和所述管壳1相适应,其包括所述第一粉末21、所述第二粉末22和所述毛细芯网23;

34.所述第一粉末21为150-200目的铜粉,其铺设在所述冷凝端11的内壁;所述第二粉末22为60-120目的铜粉,其铺设在所述蒸发端12的内壁;所述第一粉末21和所述第二粉末22经过980℃恒温烧结一小时后冷却成型,其形态为树枝状和球状混合;通过在所述空腔101内设置多种形式结构的吸液芯结构,烧结的所述第一粉末21虽然流动阻力较大,但是毛细吸力大,利于快速吸收冷却并液化后的所述冷却液(图未示);烧结的所述第二粉末22虽然毛细吸力较小,但是流动阻力小,在烧结的所述第一粉末21吸收到冷却并液化后的所述冷却液(图未示)后,经过烧结的所述第二铜粉,利于所述冷却液(图未示)快速的回流至所述蒸发端12;

35.所述毛细芯网23为铜纤维网,其铜纤维的直径为0.1(公差: /-0.02)mm,经过九十度的交叉编织而成,网孔的大小为100目;所述毛细芯网23铺设在所述管壳1的内壁,并位于所述第一粉末21和第二粉末22的外侧,经过980℃恒温烧结一小时,以固定在所述管壳1的内壁上;所述毛细芯网23吸收烧结的所述第一粉末21和所述第二粉末22中的所述冷却液(图未示),使所述冷却液(图未示)能更好地进入所述沟槽102,以促进所述冷却液(图未示)回流。

36.如图3所示,进一步的,烧结的所述第一粉末21包括沿轴向设置第一段211、第二段212、过渡段213,所述第一段211位于远离所述蒸发端12的一侧,所述过渡段213位于所述第一段211和所述第二段212之间,所述第一段211、所述过渡段213和所述第二段212为一体成型结构,所述第一段211的内径大于所述第二段212的内径,所述过渡段213的内径从所述第一段211向所述第二段212逐渐缩小;在所述第一段211中其所述空腔101体积更大,使气化后的所述冷却液(图未示)可以更好地扩散,而且所述第一段211中径向距离更小,径向热阻更小,利于气态的所述冷却液(图未示)与外界换热;在所述第二段212中其径向厚度更大,利于更好的吸收冷却并液化后的所述冷却液(图未示);所述过渡段213用于连接衔接所述第一段211和所述第二段212。

37.所述毛细结构2的加工步骤为:

38.1、在所述管壳1内壁铺设一层所述毛细芯网23,放入980℃炉子恒温烧结1小时,待毛细冷却成型;

39.2、在所述冷凝端11内壁的所述毛细芯网23上填充所述第一粉末21,放入980℃炉子恒温烧结1小时。待毛细冷却成型;

40.3、在所述蒸发端12内壁的所述毛细芯网23上填充所述第二粉末22,放入980℃炉子恒温烧结1小时,待毛细冷却成型;

41.4、往所述管壳1的空腔101填充一定质量的所述冷却液(图未示),抽除管内的空气,密封好;

42.5、用压床将所述蒸发端12压扁成型。

43.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。