1.本发明属于导线制造领域,具体涉及一种复合导线及制造方法。

背景技术:

2.电力是现代经济发展不可或缺的重要能源,随着经济的持续高速发展,对电力的需求大幅度攀升。输电线路是电力供应的重要组成部分,是把发电厂的电能输送到千家万户的纽带。

3.导线是输电线路的核心组成,其机械强度关系到输电线路的安全;其导电性直接和电能的损耗相关;由于高压线为裸线,其耐腐蚀性决定了导线的工程使用寿命;追求高强度、高导电性且耐腐蚀性强为一体的多功能导线是输电线路的发展方向。

4.传统的输电导线是基于化学组份均匀的制造思路,在选择特定的化学组份基础上,能在输电导线设计过程中实现其中的某些功能。例如:半硬铝或硬铝导线;单线是以单一的纯铝组份设计的均匀化学组成,以实现输电导线的高导电性和强耐腐蚀性,但是,其强度低;铝合金导线单线是以铝镁硅三种组份设计的均匀化学组成,以实现输电导线的高强度,但是,牺牲了导线的导电性和耐腐蚀性。

5.业内存在将导电性好的金属和强度好的金属复合在一起制成复合导线以满足高导电性和高抗拉强度,但是这种不同金属间的复合要通过镀锌或其他助焊剂来实现不同金属间的连接,工艺复杂且制造成本高;同时不同金属之间的连接受助焊剂均匀度的影响很大,存在分层缺陷且影响复合导线的抗拉强度。

技术实现要素:

6.本发明的目的是为了解决现有复合导线存在分层缺陷且影响复合导线的抗拉强度的问题。

7.本发明的目的是采取下述技术方案来实现的:

8.一种复合导线,其包括外层管材,被外层管材包裹的芯材,以及所述外层管材与芯材之间接触面两侧通过时效处理形成的化学组分梯度分布层;所述外层管材和芯材其中之一为纯金属,另外之一为所述纯金属的金属合金。

9.优选的,所述化学组分梯度分布层的厚度为100-300nm。足够厚的化学组分梯度分布层能够提高纯金属和金属合金之间的结合力,避免分层缺陷。

10.优选的,所述外层管材为纯铝,所述芯材为铝镁合金。纯铝导电性高于铝镁合金,仅低于金、银以及铜,用于外层管材能够使制成的复合导线具有良好的导电性能,特别是对于具有集肤效应的交流电传输能够提高导线利用率;纯铝的柔韧性高于铝镁合金,作为复合导线表层能够使制成的复合导线具有良好的抗弯折性能;铝镁合金用于芯材够使制成的复合导线具有良好的机械强度,提高抗拉伸性能。

11.优选的,所述铝镁合金包括不低于99.7%铝,0.5-0.8%镁,0.6-0.9%硅。加入硅元素使得铝合金具有极好的铸造性能和抗蚀性;加入镁元素使得铝合金具有更好的抗拉强

度。

12.优选的,所述纯铝的纯度不小于99.99%。利用高纯度纯铝的优秀导电性能够使制成的复合导线具有良好导电性能,利用高纯度纯铝的良好柔韧性能够使制成的复合导线具有抗弯折性能;利用高纯度纯铝的易氧化形成致密氧化铝的特性够使制成的复合导线具有良好的耐腐蚀性能。

13.优选的,所述外层管材由浇铸成型的圆管拉拔成型。浇筑成型工艺成熟效率高,辅以拉拔成型能够优化内部晶体分布,提高复合导线机械性能。

14.优选的,所述芯材由外径小于所述圆管内径的浇铸成型的圆杆拉拔成型。浇筑成型工艺成熟效率高,辅以拉拔成型能够优化内部晶体分布,提高复合导线机械性能。

15.优选的,所述圆管内径大于所述圆杆外径0.2-0.5mm。留有装配间隙有利于提高生产效率。

16.基于同一发明构思本发明还提供了一种复合导线的制造方法,其包括:

17.通过浇注成型制成用于形成外层管材的圆管和用于形成芯材的圆杆;将所述圆杆放入所述圆管内部形成初始棒材;所述初始棒材经拉拔成形制成复合导线;所述复合导线经过时效处理在外层管材和芯材接触面两侧形成所述化学组分梯度分布层。

18.优选的,所述时效处理包括把复合导线加热至130℃~180℃后经保温冷却。通过加热保温促使内部金属原子微观运动增强,使纯铝和铝合金之间接触面两侧通过时效处理形成的化学组分梯度分布层。

19.优选的,所述拉拔成形包括多次变形量为10%~20%的拉拔变形。通过多次拉拔变形避免疲劳断裂。

20.优选的,在每两次所述拉拔变形之间对复合导线进行退火处理。通过退火处理消除拉拔变形产生的内部应力恢复原有韧性。

21.优选的,所述保温时间不小于24小时。通过控制保温时间以确保所述化学组分梯度分布层具有足够厚度,进而保证复合导线内部纯铝和铝合金互相浸入良好避免发生分层缺陷。

22.优选的,所述初始棒材经过至少一次拉拔变形消除内部间隙后通过焊接拓展长度以最终获得连续的导线。通过焊接获得连续导线以使得所生产的复合导线具有工业应用价值。

23.与现有技术相比,本发明的有益效果为:

24.1、一种复合导线,其包括外层管材,被外层管材包裹的芯材,以及所述外层管材与芯材之间接触面两侧通过时效处理形成的化学组分梯度分布层;所述外层管材和芯材其中之一为纯金属,另外之一为所述纯金属的金属合金。

25.本发明通过采用纯金属和所述纯金属的金属合金组合形成复合导线,利用同系纯金属和合金的主要成分相同容易融合且不会出现脆性金属间化合物以避免分层缺陷;在所述外层管材与芯材之间接触面两侧通过时效处理形成的化学组分梯度分布层实现了复合导线不同金属层间的融合,解决了金属层间的分层问题,提高了复合导线的抗拉强度;

26.2、本发明通过纯铝制成外层管材获得高导电性,利用纯铝表面致密的氧化膜以使复合导线具有高耐腐蚀性,通过采用铝镁硅合金制作芯材从而使复合导线具有高抗拉强度。

附图说明

27.图1为本发明一种复合导线的截面图;

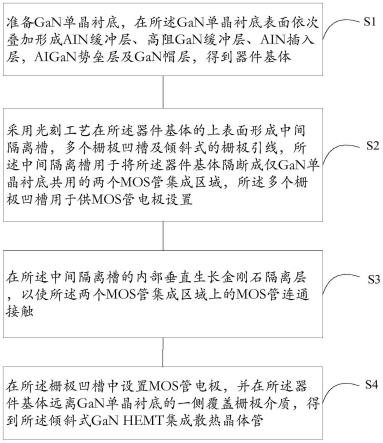

28.图2为本发明一种复合导线的制造方法的流程示意图;

29.其中1-圆管、2-圆杆、3-外层管材、4-芯材、5-化学组分梯度分布层。

具体实施方式

30.实施例1:

31.如图1所示,本发明公开了一种复合导线,其包括外层管材3,被外层管材3包裹的芯材4,以及所述外层管材3与芯材4之间接触面两侧通过时效处理形成的化学组分梯度分布层5;所述外层管材3和芯材4其中之一为纯金属,另外之一为所述纯金属的金属合金。

32.所述芯材4为纯度99.99%的纯铝,所述外层管材3的成分为镁0.6%-硅0.5%-铝98.9%的铝镁合金。

33.所述化学组分梯度分布层5的厚度为100-300nm。

34.本发明利用纯金属与其合金金属在保温处理条件下易于互相浸入,形成化学组分梯度分布层5,利用同系纯金属和合金的主要成分相同容易融合且不会出现脆性金属间化合物以避免分层缺陷;在所述外层管材与芯材之间接触面两侧通过时效处理形成的化学组分梯度分布层5实现了复合导线不同金属层间的融合,解决了金属层间的分层问题,提高了复合导线的抗拉强度。因此,对于其它适合制作导线的导电金属同样适用。例如,所述芯材4采用青铜合金制作以提高复合导线的机械强度,所述外层管材3采用纯铜制作以获得良好的导电性能。例如,所述芯材4采用银铜合金制作以提高复合导线的机械强度,所述外层管材3采用纯银制作以获得良好的导电性能。

35.实施例2:

36.基于同一发明构思本发明还提供了一种复合导线的制造方法,其技术原理如图2所示,主要包括浇铸成型、拉拔变形和时效处理三个关键步骤。

37.所述方法包括通过浇注成型制成用于形成外层管材3的圆管1和用于形成芯材4的圆杆2,将所述圆杆2放入所述圆管1内部形成初始棒材,所述初始棒材经拉拔成形制成复合导线,所述复合导线经过时效处理在外层管材3和芯材4接触面两侧形成化学组分梯度分布层5。

38.在浇铸成型这一步骤里,首先以纯度99.99%的铝浇铸成外径12mm、内径6mm、长度为1m的纯铝圆管1。按照此化学组份比例“镁0.6%-硅0.5%-铝98.9%”的铝镁合金浇铸成直径6mm、长度为1m的铝合金圆杆2。铝合金圆杆2的直径略小于纯铝圆管1的内径,在满足方便装配的要求下间隙尽量小,一般以0.2-0.5mm为宜。最后,经过去除氧化层后把长度为1m的纯铝圆管1和铝合金圆杆2组装成长度为1m直径为12mm的初始棒材。

39.在拉拔变形这一步骤里,把第一步组装完成的初始棒材放入拉拔模具的进料口,在外力拉拔作用下,初始的棒材经过拉拔模具之后,直径变细且长度变长了,形成了纯铝包裹铝合金的细长复合导线。借助于拉拔变形设备,按照每道次变形量约为10%~20%的变形程度,多道次地拉拔上述长度为1m直径为12mm的初始棒材,当初始棒材外径被拉拔为10mm,或8mm,或6mm时,对该直径的圆杆进行退火处理,以改善其塑性变形能力,从而便于后续的继续拉拔变形。按照上述流程,多道次地拉拔初始棒材,直至直径12mm的初始棒材被拉

拔变形为直径为4mm、长度约为10m的圆截面复合导线。

40.在时效处理这一步骤里,把上述直径为4mm、长度约为10m的复合导线缠绕起来,并放入热处理炉体中,设置如下的热处理参数“温度160℃、保温时间24小时”,或者“温度130℃、保温时间48小时”,或者“温度180℃、保温时间24小时”对该圆线进行时效处理。时效处理结束后将复合导线从炉体取出,放置室温环境自然降温冷却至室温。在时效处理过程中,镁原子和硅原子在铝原子基体中扩散,从而形成化学组份梯度分布层5。

41.如图1所示,从复合导线横截面金相图的显微图可知,纯铝包裹着铝镁硅合金,在时效处理过程中,随着铝镁硅原子在圆线截面的扩散,圆线外部边缘处的铝含量高,圆线中心位置的镁硅含量高,即,呈现出化学组份梯度变化,在所述外层管材3与芯材4之间接触面两侧通过时效处理形成的化学组分梯度分布层5。

42.时效处理完成之后,形成了直径为4mm、长度约为10m的化学组份梯度分布的圆线。对所述复合导线开展强度、导电性和耐腐蚀性测试,发现本发明制造的复合导线的抗拉强度高于硬铝单线、导电性和耐腐蚀性强于铝合金单线,实现了强度、导电性和耐腐蚀性的最优结合。

43.以上仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。