1.本发明的实施方式涉及工作状态管理装置、工作状态管理系统及工作状态管理方法。

背景技术:

2.作为注射成型机的工作模式,例如可以举出全自动模式、半自动模式、手动模式、准备模式、停止模式等。

3.另外,在构筑以往的注射成型系统的多个注射成型机的工作状态管理装置中,为了提高制造现场的效率、运转率,如何掌握损耗(loss)是重要的。

4.现有技术文献:

5.专利文献:

6.[专利文献1]日本特开2020-055145号公报

[0007]

[专利文献2]日本特开2020-055146号公报

[0008]

[专利文献3]日本特开2006-297603号公报

技术实现要素:

[0009]

但是,在以往的部件制造工厂中,保有数十台~超过100台规模的注射成型机,更加难以掌握损耗。

[0010]

因此,虽然在全自动模式中能够掌握各注射成型机是否在量产中,但在其他工作模式中,存在无法掌握准确的运转率,无法提高生产性能、运转率的课题。

[0011]

另外,虽然通过作业者的手工作业能够取得数据,但这从精度降低、数据汇总的观点来看是低效的,从改进作业等、减小损耗时间、提高生产性能/运转率的观点来看,希望基于数字化取得准确的数据。

[0012]

本发明鉴于上述情况而做出,其目的在于,提供无论工作模式如何都能够掌握准确的运转率的工作状态管理装置、工作状态管理系统及工作状态管理方法。

[0013]

实施方式的工作状态管理装置具备:样式(pattern)存储部,将多个工作状态管理对象装置各自中的用于检测各部的状态的多个传感器的检测状态的特征样式,与工作状态建立对应地存储;判断部,将与多个传感器的实际的检测状态对应的样式、与样式存储部的特征样式进行比较,来判断工作状态;以及工作状态存储部,按照时间序列存储被判断出的工作状态。

附图说明

[0014]

图1是注射成型机异常检测系统的概要构成框图。

[0015]

图2是适用注射成型机异常检测系统的注射成型机的主要部分的说明图。

[0016]

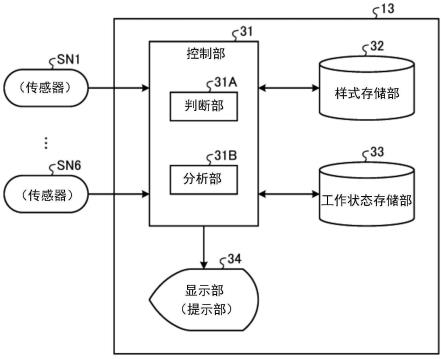

图3是工作状态管理装置的功能框图。

[0017]

图4是各种传感器的适用例的说明图。

[0018]

图5是异常检测的具体例的说明图。

[0019]

图6是在使用各种传感器取得注射成型机的信号时,在使注射成型机停止的状态下计测了实验室内的噪音的例子的说明图。

[0020]

图7是在使用各种传感器取得注射成型机的信号时,在注射成型机中正在工作的状态下的测定结果。

[0021]

图8是与模具破损/修理时的各传感器的检测状态对应的特征样式的说明图。

[0022]

图9是与成型条件调整时的各传感器的检测状态对应的特征样式的说明图。

[0023]

图10是与树脂变更时的各传感器的检测状态对应的特征样式的说明图。

[0024]

图11是与量产前启动时的各传感器的检测状态对应的特征样式的说明图。

[0025]

图12是与成型机故障(警报发出)时的各传感器的检测状态对应的特征样式的说明图。

[0026]

图13是工作状态管理装置的运用时的处理流程图。

[0027]

图14是分析结果的显示例的说明图。

[0028]

附图标记说明

[0029]

10

ꢀꢀ

注射成型系统

[0030]

11

ꢀꢀ

注射成型装置

[0031]

11a

ꢀꢀ

模具收纳部

[0032]

12

ꢀꢀ

通信网络

[0033]

13

ꢀꢀ

工作状态管理装置

[0034]

21

ꢀꢀ

警示灯

[0035]

22

ꢀꢀ

注射缸单元

[0036]

31

ꢀꢀ

控制部

[0037]

31a

ꢀꢀ

判断部

[0038]

31b

ꢀꢀ

分析部

[0039]

32

ꢀꢀ

样式存储部

[0040]

33

ꢀꢀ

工作状态存储部

[0041]

34

ꢀꢀ

显示部(提示部)

[0042]

sn1

ꢀꢀ

照度传感器

[0043]

sn2

ꢀꢀ

tof传感器

[0044]

sn3

ꢀꢀ

tof传感器

[0045]

sn4

ꢀꢀ

舌簧开关

[0046]

sn5

ꢀꢀ

热电偶

[0047]

sn6

ꢀꢀ

磁性型接近传感器

具体实施方式

[0048]

接下来参照附图,详细说明实施方式。

[0049]

图1是具备实施方式的工作状态管理装置的注射成型系统的概要构成框图。

[0050]

注射成型系统10具备多个注射成型装置11-11~11-13、11-21~11-23、11-31~11-33、11-41~11-43、以及与注射成型装置11-11~11-13、11-21~11-23、11-31~11-33、

11-41~11-43经由通信网络12连接且管理注射成型装置11-11~11-13、11-21~11-23、11-31~11-33、11-41~11-43的工作状态的工作状态管理装置13。

[0051]

在以下的说明中,在不需要识别各注射成型装置11-11~11-13、11-21~11-23、11-31~11-33、11-41~11-43的情况下,记作注射成型装置11。

[0052]

在此,说明注射成型装置中的损耗原因的一例。

[0053]

作为损耗原因,例如可以举出以下的13个原因。

[0054]

(1)模具更换

[0055]

(2)辅料不足

[0056]

(3)量产前启动

[0057]

(4)取出机修理

[0058]

(5)成型条件调整

[0059]

(6)模具破损/修理

[0060]

(7)冷机破损

[0061]

(8)会议

[0062]

(9)人手不足

[0063]

(10)树脂变更

[0064]

(11)成型机故障

[0065]

(12)新机型开发尝试

[0066]

(13)装置维护

[0067]

从上述的损耗原因之中,基于实际数据筛选出影响较大的主要损耗原因。在此,“影响较大”的含义是占损耗原因的大约8成。

[0068]

在本实施方式中,作为主要损耗原因的状态有以下的(1)~(7)这7种,在其基础上还包含无损耗的(0)量产状态而设为8种状态,来进行工作状态管理。

[0069]

(0)量产

[0070]

(1)模具更换

[0071]

(2)模具破损/修理

[0072]

(3)成型条件调整

[0073]

(4)树脂变更

[0074]

(5)量产前启动

[0075]

(6)成型机故障

[0076]

(7)其他(上述以外的损耗原因)

[0077]

在进行上述检测时,作为传感器,检测缸温度的温度传感器(例如热电偶)、检测注射单元的位置的位置传感器(例如tof(飞行时间(time of flight))传感器、舌簧开关)、检测工作侧的动作的位置传感器(例如tof(飞行时间(time of flight))传感器)、检测警示灯的明亮度的明亮度传感器(例如照度传感器)、检测注射室的操作门的开闭的位置传感器(例如舌簧开关)、检测有无人向规定区域内的侵入的人体传感器(例如tof(飞行时间(time of flight))传感器、光[红外线、激光]传感器)、检测模具的有无的传感器(例如tof(飞行时间(time of flight))传感器、舌簧开关、磁性型接近传感器、光[红外线、激光]传感器)配置在与目的相应的规定位置。

[0078]

图2是设置于注射成型装置的传感器的配置图。

[0079]

在注射成型装置11的警示灯21附近,设置了用于判断警示灯21的点灯/熄灯的照度传感器sn1。

[0080]

另外,在注射成型装置的模具收纳部11a附近,设置了用于检测人的侵入的tof传感器sn2。

[0081]

另外,在模具收纳部11a内,设置了用于检测模具开量及模具的有无的tof传感器sn3。

[0082]

进而,在模具收纳部11a的操作门附近,设置了用于检测该操作门的开闭状态的舌簧开关sn4。

[0083]

另外,在注射成型装置的注射缸单元22的前端附近,设置了热电偶sn5。

[0084]

另外,在注射缸单元22的下方,设置了用于检测注射缸单元22的位置的磁性型接近传感器sn6。

[0085]

图3是工作状态管理装置的功能框图。

[0086]

工作状态管理装置13具备:对工作状态管理装置13整体进行控制的控制部31、存储后述的特征样式的样式存储部32、存储多个注射成型装置11-11~11-13、11-21~11-23、11-31~11-33、11-41~11-43的工作状态的工作状态存储部33、以及作为提示部发挥功能而显示各种信息的显示部34。

[0087]

在上述构成中,控制部31具备:判断部31a,将与照度传感器sn1、tof传感器sn2、tof传感器sn3、舌簧开关sn4、热电偶sn5及磁性型接近传感器sn6等多个传感器的实际的检测状态对应的样式,与样式存储部32的特征样式进行比较,来判断工作状态;以及分析部31b,基于按照时间序列存储的工作状态,进行规定时间段中的损耗原因的分析。

[0088]

图4是每个工作状态管理对象的传感对象、传感位置及传感状态的说明图。

[0089]

在该情况下,作为缸温度,进行如下4个阶段的判断。

[0090]

具体而言,是作为比规定的高温侧阈值高的温度的“高”状态、在温度比高温侧阈值低的状态下温度上升的“上升”状态、作为比低温侧阈值低的温度的“低”状态、在温度比低温侧阈值高的状态下温度下降的“下降”状态这4个阶段。

[0091]

作为注射单元的位置,进行如下2个阶段的判断。

[0092]

具体而言,是相当于注射时的注射单元的位置的“前”位置状态、相当于待机时的注射单元的位置的“后”位置状态这2个阶段。

[0093]

作为注射成型机的可动侧的动作,进行如下3个阶段的判断。

[0094]

具体而言,是相当于反复进行一定动作的状态的“一定”状态、相当于维护等时位置不定期地变化的状态的“不稳定”状态、相当于没有动作而停止的状态的“停止”状态这3个阶段。

[0095]

作为警示灯的状态,进行如下2个阶段的判断。

[0096]

具体而言,是比规定的高温侧阈值明亮的(照度高的)“明”状态、比阈值暗的(照度低的)“暗”状态这2个阶段。

[0097]

作为操作门的开闭状态,进行如下2个阶段的判断。

[0098]

具体而言,是模具收纳部11a的操作门打开而能够接触模具的“开”状态、模具收纳部11a的操作门关闭而无法接触模具的“闭”状态这2个阶段。

[0099]

作为人的侵入状态,进行如下2个阶段的判断。

[0100]

具体而言,是在规定的检测范围内检测出人的“有”侵入状态、在规定的检测范围内未检测出人的“无”侵入状态这个2阶段。

[0101]

作为模具的有无,进行如下2个阶段的判断。

[0102]

具体而言,是模具配置在规定位置的“有”状态、模具未配置在规定位置的“无”状态这2个阶段。

[0103]

在此,说明实际的检测状态。

[0104]

(0)量产时

[0105]

在使用了上述的传感器群的情况下,在量产的情况下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“一定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0106]

(1)模具更换时

[0107]

在模具更换的情况下,能够检测如下7个状态。

[0108]

是量产停止状态、单元撤下状态及清理状态、卸下模具(作业)状态、安装模具(作业)状态、模具升温/树脂升温状态、预注及确认状态、量产状态这7个状态。

[0109]

具体而言,在量产停止状态下成为:缸温度=“高”,注射单元位置=“后”,可动侧的动作=“一定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0110]

在单元撤下状态及清理状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“开”,人的侵入=“有”,模具的有无=“有”。

[0111]

在卸下模具(作业)状态下成为:缸温度=“高”,注射单元位置=“后”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“无”。

[0112]

在安装模具(作业)状态下成为:缸温度=“上升”,注射单元位置=“后”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0113]

在模具升温/树脂升温状态下成为:缸温度=“上升”,注射单元位置=“后”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0114]

在预注及确认状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“有”,模具的有无=“有”。

[0115]

在量产状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“一定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0116]

(2)模具破损/修理时

[0117]

在模具破损/修理的情况下,能够检测如下3个状态。

[0118]

是调整模式状态、修理作业状态以及预注及确认状态这3个状态。

[0119]

在调整模式状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0120]

在修理作业状态下成为:缸温度=“高”,注射单元位置=“后”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“开”,人的侵入=“有”,模具的有无=“有”。

[0121]

在预注及确认状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“有”,模具的有无=“有”。

[0122]

(3)成型条件调整时

[0123]

在成型条件调整的情况下,能够检测如下2个状态。

[0124]

是调整模式状态以及预注及确认状态这2个状态。

[0125]

在调整模式状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0126]

在预注及确认状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“有”,模具的有无=“有”。

[0127]

(4)树脂变更时

[0128]

在树脂变更的情况下,能够检测如下3个状态。

[0129]

是量产停止状态、清理状态以及预注及确认状态这3个状态。

[0130]

在量产停止状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0131]

在清理状态下成为:缸温度=“高”,注射单元位置=“后”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0132]

在预注及确认状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“有”,模具的有无=“有”。

[0133]

(5)量产前启动时

[0134]

在量产前启动的情况下,能够检测如下4个状态。

[0135]

是停止状态、模具/树脂的升温状态、清理状态以及预注及确认状态这4个状态。

[0136]

在停止状态下成为:缸温度=“低”,注射单元位置=“后”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0137]

在模具/树脂的升温状态下成为:缸温度=“上升”,注射单元位置=“后”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0138]

在清理状态下成为:缸温度=“高”,注射单元位置=“后”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0139]

在预注及确认状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“不稳定”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“有”,模具的有无=“有”。

[0140]

(6)成型机故障时

[0141]

在成型机故障的情况下,能够检测如下2个状态。

[0142]

是警报发出状态及原因调查状态这2个状态。

[0143]

在警报发出状态下成为:缸温度=“高”,注射单元位置=“前”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“无”,模具的有无=“有”。

[0144]

在原因调查状态下成为:缸温度=“高”,注射单元位置=“后”,可动侧的动作=“停止”,警示灯=“暗”,操作门的开闭=“闭”,人的侵入=“有”,模具的有无=“有”。

[0145]

在此,说明模具更换中的实际的工序。

[0146]

图5是模具更换的工序说明图。

[0147]

在模具更换中,作业者对工作状态管理装置13进行操作,对作为模具更换对象的注射成型装置11的动作模式的全自动模式进行解除操作(步骤s11)。

[0148]

由此,工作状态管理装置13检测出该注射成型装置11的全自动模式已被解除。

[0149]

进而,作业者将该注射成型装置11的动作模式设定为手动模式(步骤s12)。

[0150]

接下来,作业者将注射成型装置11的喷嘴卸下(步骤s13),并进行清理(步骤s14)。

[0151]

接下来,为了进行模具的拆卸而使模具的温度降低(步骤s15)。

[0152]

接下来,打开模具收纳部11a的操作门,从模具卸下冷却配管(步骤s16)。

[0153]

然后,作业者进行冷却管的清理(步骤s17)。

[0154]

如果清理完成,则作业者使模具成为闭状态(步骤s18)。

[0155]

接下来,作业者设为用吊机悬吊模具的状态,以使在模具的拆卸中模具不落下(步骤s19)。

[0156]

然后,作业者将固定模具的螺栓卸下(步骤s20),打开模具板(步骤s21)。

[0157]

进而,作业者从定位器将模具卸下(步骤s22)。

[0158]

在该阶段中,模具成为自由的状态,因此将模具用吊机吊起,从而从注射成型装置11拆卸(步骤s23)。

[0159]

接下来,作业者将作为安装对象的新模具用吊机吊起(步骤s24),并把新模具放下至规定安装位置(步骤s25)。

[0160]

接下来,作业者将新模具安装至定位器(步骤s26)。

[0161]

接下来,作业者关闭模具板(die plate)(步骤s27),紧固模具的螺栓来固定新模具(步骤s28)。

[0162]

接下来,将冷却配管安装至新模具,关闭模具收纳部11a的操作门(步骤s29)。

[0163]

接下来,作业者对未图示的操作盘进行操作,进行以规定时间对新模具进行加热的升温处理(步骤s30)。

[0164]

接下来,作业者进行成型树脂的清理(步骤s31),如果清理结束则进行喷嘴接触(步骤s32),为了确认实际的成型状态而进行半自动成型(步骤s33)。

[0165]

作业者基于该半自动成型的结果,对注射温度、注射速度等注射成型条件进行调整(步骤s34)。

[0166]

作业者根据需要反复进行半自动成型(步骤s33)及注射成型条件的调整(步骤s34),如果成为最佳的注射条件,则对工作状态管理装置13进行操作,将该注射成型装置11的动作模式设定为全自动模式并结束处理(步骤s35)。

[0167]

结果,工作状态管理装置13转变为通常的工作状态管理状态。

[0168]

以下,说明工作状态管理装置13的工作状态的判断方法。

[0169]

在本实施方式中,工作状态管理装置13如上所述,判断是量产状态、模具更换状态、模具破损/修理状态、成型条件调整状态、树脂变更状态、量产前启动状态、成型机故障状态及其他状态。

[0170]

以下,参照附图说明工作状态管理装置13的具体判断。

[0171]

首先说明量产时的判断。

[0172]

图6是与量产时的各传感器的检测状态对应的特征样式的说明图。

[0173]

如图6中以虚线椭圆所示,在量产时,最应该关注的点在于,由tof传感器sn3检测的可动侧的动作(与模具开量联动)存在一定间隔。

[0174]

关于其他点,是一定的。

[0175]

因此,工作状态管理装置13作为判断部发挥功能,如果由tof传感器sn3检测的可动侧的动作(与模具开量联动)存在一定间隔,则暂定地判断为量产状态。

[0176]

然后,工作状态管理装置13针对其他点确定是一定的情况,从而判断为量产状态。

[0177]

接下来,说明模具更换时的判断。

[0178]

图7是与模具更换时的各传感器的检测状态对应的特征样式的说明图。

[0179]

如图7中以虚线椭圆所示,在模具更换时,最应该关注的点在于,由tof传感器sn3检测的模具的有无从有模具的状态转变为无模具的状态。

[0180]

因此,工作状态管理装置13作为判断部发挥功能,如果由tof传感器sn3检测的模具的有无从有模具的状态转变为无模具的状态,则判断为模具更换状态。

[0181]

接下来,说明模具破损/修理时的判断。

[0182]

图8是与模具破损/修理时的各传感器的检测状态对应的特征样式的说明图。

[0183]

如图8中以虚线矩形所示,在模具破损/修理时,由磁性型接近传感器sn6检测的注射缸单元22的位置成为作为不能注射位置的后,由tof传感器sn3检测的可动侧的动作(与模具开量联动)成为停止状态,由舌簧开关sn4检测的操作门成为作为注射禁止状态的开状态,由tof传感器sn2检测的人的侵入不定期地反复成为有/无。

[0184]

因此,工作状态管理装置13作为判断部发挥功能,在检测出上述状态的情况下,判断为模具破损/修理状态。

[0185]

接下来,说明成型条件调整时的判断。

[0186]

图9是与成型条件调整时的各传感器的检测状态对应的特征样式的说明图。

[0187]

如图9中以虚线矩形所示,在成型条件调整时应该关注的点在于,由tof传感器sn3检测的可动侧的动作(与模具开量联动)不稳定,由舌簧开关sn4检测的操作门反复成为作为注射禁止状态的开状态和作为可注射状态的闭状态,由tof传感器sn2检测的人的侵入不定期地反复成为有/无。

[0188]

因此,工作状态管理装置13作为判断部发挥功能,在检测出上述状态的情况下,判断为成型条件调整时。

[0189]

接下来,说明树脂变更时的判断。

[0190]

图10是与树脂变更时的各传感器的检测状态对应的特征样式的说明图。

[0191]

如图10中以虚线矩形所示,在树脂变更时应该关注的点在于成为如下状态:由磁性型接近传感器sn6检测的注射缸单元22的位置从前移动到后,其后由热电偶sn5检测的注射缸单元22的温度从低温(比能够注射成型的规定阈值温度低的温度)转变到高温(比规定阈值温度高的温度)。

[0192]

因此,工作状态管理装置13作为判断部发挥功能,在检测出上述状态的情况下,判断为树脂变更时。

[0193]

接下来,说明量产前启动时的判断。

[0194]

图11是与量产前启动时的各传感器的检测状态对应的特征样式的说明图。

[0195]

如图11中以虚线矩形所示,在量产前启动时应该关注的点在于成为如下状态:在

由热电偶sn5检测的注射缸单元22的温度从低温(比能够注射成型的规定阈值温度低的温度)转变至高温(比规定阈值温度高的温度)之后,由磁性型接近传感器sn6检测的注射缸单元22的位置从后移动到前。

[0196]

因此,工作状态管理装置13作为判断部发挥功能,在检测出上述状态的情况下,判断为量产前启动时。

[0197]

接下来,说明成型机故障(警报发出)时的判断。

[0198]

图12是与成型机故障(警报发出)时的各传感器的检测状态对应的特征样式的说明图。

[0199]

如图12中以虚线矩形所示,在成型机故障(警报发出)时特别应该关注的点在于,成为由照度传感器sn1检测的警示灯21的明亮度从暗(熄灯)转变至明(点灯)的状态。

[0200]

因此,工作状态管理装置13作为判断部发挥功能,在检测出警示灯21的明亮度从暗(熄灯)转变至明(点灯)的状态的情况下,判断为成型机故障(警报发出)时。

[0201]

接下来,说明工作状态管理装置13的运用时的处理。

[0202]

图13是工作状态管理装置的运用时的处理流程图。

[0203]

首先,工作状态管理装置13的控制部31按每规定的时间,判断是否为工作状态的判断定时(步骤s41)。

[0204]

在步骤s41的判断中还不是判断定时的情况下(步骤s41:否),结束处理。

[0205]

在步骤s41的判断中为判断定时的情况下(步骤s41;是),控制部31的判断部31a将与照度传感器sn1、tof传感器sn2、tof传感器sn3、舌簧开关sn4、热电偶sn5及磁性型接近传感器sn6等多个传感器的实际的检测状态对应的样式,与样式存储部32的特征样式进行比较,来判断工作状态。

[0206]

然后,控制部31将判断结果按照时间序列存储至工作状态存储部33。

[0207]

接下来,控制部31判断是否为工作状态的分析定时(步骤s44)。

[0208]

在步骤s44的判断中还不是工作状态的分析定时的情况下(步骤s44:否),结束处理。

[0209]

在步骤s44的判断中为工作状态的分析定时的情况下(步骤s44;是),再次参照工作状态存储部33,基于按照时间序列存储的工作状态,进行规定时间段中的损耗原因的分析(步骤s45)。

[0210]

然后,将分析结果显示在作为提示部发挥功能的显示部34上。

[0211]

图14是分析结果的显示例的说明图。

[0212]

在图14的例子的情况下,在显示部34的显示画面上,按每个原因显示了规定时间内的损耗原因的发生比例。

[0213]

例如,在图14的例子中,正进行量产的工作状态有87%,起因于模具更换的损耗为5%,起因于模具破损/修理的损耗为2%,起因于成型条件调整的损耗为1%,起因于树脂变更的损耗为2%,起因于启动的损耗为1%,起因于成型机故障的损耗为2%,起因于其他理由的损耗为0%。

[0214]

像这样,能够容易地掌握作为工作状态而相对于量产(正常工作)比例的损耗比例、以及主要损耗原因,能够掌握准确的运转率。

[0215]

进而,能够容易地谋求作业等的改进、损耗时间的减小、生产性能/运转率的提高。

[0216]

此外,显示的方式是一例,能够设为任意的显示方式,如不仅进行数值显示而且进行饼图、条形图等的显示,或者按月显示或按周显示等。

[0217]

在以上的说明中,关于特征样式的生成并未详细叙述,也可以存储通过机器学习等对传感的波形进行建模而得到的特征样式。

[0218]

在以上的说明中,作为工作状态管理对象的装置以进行树脂成型的注射成型机为例进行了说明,但针对进行铝的压铸成型的压铸成型机也同样能够适用。

[0219]

以上说明了本发明的几个实施方式,但这些实施方式作为例子来提示,其意图不在于对发明的范围进行限定。这些新的实施方式能够以其他各种方式被实施,在不脱离发明的主旨的范围内,能够进行各种省略、置换、变更。这些实施方式及其变形包含在发明的范围或主旨中,并包含在专利权利要求书所记载的发明及其等同的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。