1.本发明属于冶金技术领域,尤其是一种细晶粒齿轮用钢及其生产方法。

背景技术:

2.齿轮钢是汽车用钢材料中要求较高的材料之一,晶粒均匀细化是提高钢铁材料强度而不降低塑性的有效方法。细小均匀的奥氏体晶粒度可以稳定齿轮钢末端淬透性,减少热处理变形,提高渗碳钢的脆断抗力。我国齿轮用钢的晶粒度级别一般控制在5~8级;而国外则强调晶粒级别不粗于6级。目前,国内外主要通过al、n、nb等微合金化实现齿轮钢细晶控制。

3.在冶炼时添加钢中al、n、nb含量是一种有效途径。钢中al可与钢中n结合形成细小弥散的aln,钉扎晶界,细化晶粒;nb与钢中的c、n结合,改变钢的显微结构。通过氮微合金化可保证齿轮渗碳处理后晶粒达8~10级,并且在高温渗碳后变大缓慢。

技术实现要素:

4.本发明要解决的技术问题是提供一种细晶粒齿轮用钢及其生产方法。

5.为解决上述技术问题,本发明采取的技术方案为:一种细晶粒齿轮用钢,其化学成分组成及其质量百分含量为:c 0.17~0.25%、si 0.17~0.37%、mn 0.70~1.10%、cr 0.9~1.40%、mo 0.20~0.30%、、al 0.030~0.060%、nb 0.10~0.18%、p≤0.020%、s≤0.020%、n 0.0110~0.0180%,余量为fe和不可避免的杂质。

6.各化学成分的作用机理如下所述:c:提高钢材硬度和强度的主要元素;c含量过低,材料在热处理后强度过低,无法满足齿轮用钢所需强度要求;c含量过高容易降低材料塑、韧性。随着奥氏体中c的质量分数增加,奥氏体晶粒的长大倾向也增加,但当有残余渗碳体存在时,有阻止奥氏体长大的作用。因此c含量控制在0.17-0.25%。

7.si:显著强化铁素体,是保证强度的必须元素;过低强度不够;过高引起铁素体基体变脆,韧性下降。si有微弱的抑制晶粒长大的作用。因此si含量控制在0.17-0.37%。

8.mn:为珠光体形成元素,可降低相变温度,对强度和韧性均有良好作用;但mn含量过高则容易生成贝氏体,降低材料组织及硬度均匀性。同时mn含量较高时,有较明显的回火脆性现象,有促进晶粒长大作用。因此mn含量控制在0.70-1.10%。

9.cr:降低珠光体转变温度的合金元素;本发明中cr、mn同时加入,可有效降低珠光体片层间距,提高钢材强度和韧性;但cr含量过高则容易生成贝氏体,降低钢材组织及硬度均匀性。因此cr含量控制在0.90-1.40%。

10.al:al可与钢中n结合形成细小弥散的aln,钉扎晶界,细化晶粒。因此al含量控制在0.30-0.60%。

11.s:元素控制过高会降低钢的洁净度,恶化钢的性能。因此s含量控制≤0.020%。

12.p:增加钢的脆性,降低冲击性能;将p元素含量控制在不超过0.020%,可以防止降

低钢的综合性能。

13.nb:与钢中的c、n、s结合,改变钢的显微结构。nb对钢的强化作用主要是的是细晶强化和弥散强化,nb能和钢中的碳氮生成稳定的碳化物和碳氮化物。而且还可以使碳化物分散并形成具有细晶化的钢。因此nb含量控制0.10-0.18%。

14.mo:能控制可淬性,降低钢对回火脆性的敏感性,防止钢在高温回火后出现 回火脆性。mo是强碳化物形成元素与碳的亲合力大, 形成难溶于奥氏体的合金碳化物, 显著减慢奥氏体形成速度。因此mo含量控制0.20-0.30%。

15.n:最经济有效的合金化元素,可以通过与al结合形成aln加强沉淀强化及细化晶粒效果;但是n含量过高容易生成较多的aln增大连铸坯裂纹敏感性,同时增加钢中tin夹杂的含量及尺寸,损害钢材韧性。因此n含量控制在0.0110-0.0180%。

16.本发明提供的细晶粒齿轮用钢的生产方法包括冶炼、连铸、加热、轧制和热处理工序。

17.本发明方法所述连铸工序,铸坯电搅220/2.2~260/2.2a/hz,末搅150/8~180/8a/hz,中包过热度15~25℃,比水量0.20~0.25l/kg,拉速0.55~0.65m/s。

18.本发明方法所述加热工序,铸坯加热段温度1180~1220℃,保温2.5~3.5h。

19.本发明方法所述轧制工序,开轧温度1150~1200℃,终轧温度950~1050℃;收集温度650~750℃,钢材缓冷36~48小时。

20.本发明方法所述热处理工艺,采用淬火工艺:淬火温度为980℃~1050℃,保温时间为6-10h,淬火介质为淬火油。

21.本发明的发明原理及有益效果在于:本发明提供的齿轮用钢在冶炼时添加适量的al、n、nb,al可与钢中n结合形成细小弥散的aln,钉扎晶界,细化晶粒,nb与钢中的c、n结合,改变钢的显微结构,然后通过氮微合金化保证齿轮渗碳处理后晶粒达8~10级,并且在高温渗碳后变大缓慢,而细小均匀的奥氏体晶粒对减少齿轮热处理后的变形、提高渗碳钢的脆断抗力具有重要意义。

具体实施方式

22.下面结合具体实施方式对本发明作进一步详细的说明。

23.实施例1-8:本发明提供的细晶粒齿轮用钢的生产方法包括冶炼、连铸、加热、轧制和热处理工序;各工序工艺如下所述。

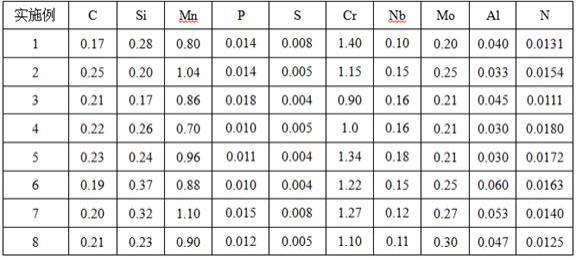

24.(1)冶炼工序:连铸中铸坯的化学成分组成及质量百分含量见表1。

25.表1 实施例1-8齿轮用钢的化学成分组成及质量百分含量(%)

(2)述连铸工序:铸坯电搅220/2.2~260/2.2a/hz,末搅150/8~180/8a/hz,中包过热度15~25℃,比水量0.20~0.25l/kg,拉速0.55~0.65m/s。各实施例所述加热工序的工艺参数见表2。

26.表2 连铸工序的工艺参数(3)加热工序:铸坯的加热段温度1180~1220℃,保温2.5~3.5h。各实施例所述加热工序的工艺参数见表3。

27.表3 加热工序的工艺参数(4)轧制工序:开轧温度1150~1200℃,终轧温度950~1050℃;收集温度650~750℃,钢材缓冷36~48小时。各实施例所述轧制工序的工艺参数见表4。

28.表4 轧制工序的工艺参数(4)热处理工序,采用淬火工艺:淬火温度为980℃~1050℃,淬火介质为淬火油;热处理后即可得到所述的齿轮用钢。各实施例所述热处理工序的工艺参数见表5。

29.表5 所得齿轮用钢产品的热处理工艺(6)本齿轮用钢产品标准参考astm e112进行晶粒度检测。各实施例所得齿轮用钢的晶粒度见表6。

30.表6 所得齿轮用钢产品的晶粒度从表6可知,本发明方法显著保证了齿轮用钢产品的晶粒度达8~10级。

技术特征:

1. 一种细晶粒齿轮用钢,其特征在于,所述齿轮用钢的化学成分组成及其质量百分含量为:c 0.17~0.25%、si 0.17~0.37%、mn 0.70~1.10%、cr 0.9~1.40%、mo 0.20~0.30%、、al 0.030~0.060%、nb 0.10~0.18%、p≤0.020%、s≤0.020%、n 0.0110~0.0180%,余量为fe和不可避免的杂质。2.一种如权利要求1所述细晶粒齿轮用钢的生产方法,其特征在于:所述生产方法包括冶炼、连铸、加热、轧制和热处理工序。3.根据权利要求2所述的细晶粒齿轮用钢的生产方法,其特征在于:所述连铸工序,铸坯电搅220/2.2~260/2.2a/hz,末搅150/8~180/8a/hz,中包过热度15~25℃,比水量0.20~0.25l/kg,拉速0.55~0.65m/s。4.根据权利要求2所述的细晶粒齿轮用钢的生产方法,其特征在于:所述加热工序,铸坯加热温度1180~1220℃,保温2.5~3.5h。5.根据权利要求2所述的细晶粒齿轮用钢的生产方法,其特征在于:所述轧制工序,开轧温度1150~1200℃,终轧温度950~1050℃;收集温度650~750℃,钢材缓冷36~48小时。6.根据权利要求2、3或4所述的细晶粒齿轮用钢的生产方法,其特征在于:所述热处理工序,采用淬火工艺:淬火温度为980℃~1050℃,保温时间为6-10h,淬火介质为淬火油。

技术总结

本发明公开了一种细晶粒齿轮用钢及其生产方法,钢板的化学成分组成及其质量百分含量为:C 0.17~0.25%、Si 0.17~0.37%、Mn 0.70~1.10%、Cr 0.9~1.40%、Mo 0.20~0.30%、Al 0.030~0.060%、Nb 0.10~0.18%、P≤0.020%、S≤0.020%、N 0.0110~0.0180%,余量为Fe和不可避免的杂质。本发明通过控制Al和N的含量,形成细小弥散的AlN,钉扎晶界,细化晶粒;Nb与C、N结合,改变钢的显微结构,然后通过氮微合金化可保证齿轮渗碳处理后晶粒达8~10级,并且在高温渗碳后变大缓慢。温渗碳后变大缓慢。

技术研发人员:黄永建 孙晓明 戴观文 王翠亮 李福勇 李冠军 武森 王信康

受保护的技术使用者:石家庄钢铁有限责任公司

技术研发日:2022.05.17

技术公布日:2022/8/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。