1.本发明涉及一种高硬度耐划伤聚苯乙烯复合材料及其制备方法与应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的一些理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.聚苯乙烯(ps)是指由苯乙烯单体经自由基缩聚反应合成的聚合物,具有透明度高,刚度好,尺寸稳定性好等特点。但性脆,冲击强度低,限制了其应用范围。为改善聚苯乙烯材料的脆性,通常将聚丁二烯胶在聚合反应之前溶于苯乙烯单体制得抗冲击聚苯乙烯(hips),广泛应用于电子电器、家电、汽车等领域。但在应用于外观制件时,由于表面耐划伤性差,铅笔硬度通常只有2b,导致制件表面容易产生划痕。

4.通常做法是在hips材料中加入硅系润滑剂,以降低表面摩擦系数来提高材料的耐划伤性能。但是这种方式提高效果极为有限,对于材料耐划伤性能要求高的制件,还是无法满足使用要求,因此开发一种硬度高、耐划伤的聚苯乙烯材料是非常有必要的。

技术实现要素:

5.针对以上背景技术,本发明的目的之一在于克服现有的聚苯乙烯材料耐划伤性能不足的问题,提供一种高硬度耐划伤的聚苯乙烯复合材料及制备方法与应用。

6.具体的,本发明采用以下技术方案:

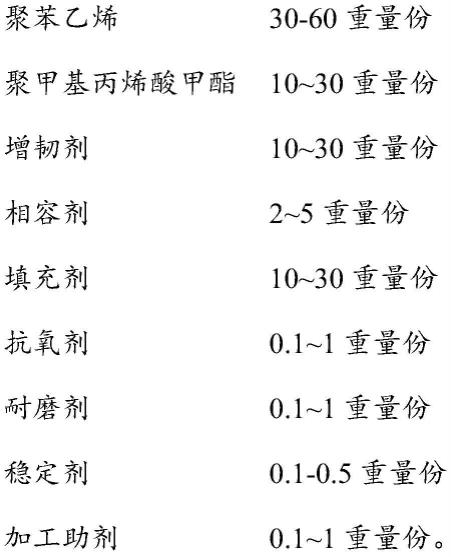

7.在本发明的第一个方面,提供一种高硬度耐划伤的聚苯乙烯复合材料,包括以下重量份的原料组分:

[0008][0009]

进一步地,所述聚苯乙烯,悬臂梁缺口冲击强度是15-25j/m,熔体流动速率(200℃/5kg)为2-5g/10min。

[0010]

进一步地,所述聚甲基丙烯酸甲酯,悬臂梁缺口冲击强度是10-20j/m,熔体流动速率(230℃/3.8kg)为10-20g/10min。

[0011]

进一步地,所述增韧剂为乙烯-丙烯酸丁酯共聚物eba、乙烯-丙烯酸甲酯共聚物ema,乙烯-甲基丙烯酸甲酯共聚物emma,乙烯-丙烯酸乙酯共聚物eea、乙烯丙烯酸共聚物eaa,乙烯-甲基丙烯酸共聚物emaa中的一种或多种。

[0012]

优选地,所述增韧剂是乙烯-甲基丙烯酸甲酯共聚物emma和乙烯甲基丙烯酸共聚物emaa的共混物。

[0013]

更优选地,乙烯-甲基丙烯酸甲酯共聚物emma和乙烯-甲基丙烯酸共聚物emaa其重量比为2:1。

[0014]

具体地,所述乙烯-丙烯酸甲酯共聚物emma中丙烯酸甲酯含量为20%~40%;所述的乙烯-甲基丙烯酸共聚物emaa是乙烯-(甲基)丙烯酸锌盐、钠盐、锂盐等离子键聚合体,熔体流动速率(190℃/2.16kg)为0.9g/10min。

[0015]

进一步地,所述相容剂为苯乙烯-甲基丙烯酸甲酯-马来酸酐接枝共聚物(st-mma-mah)。

[0016]

进一步地,所述填充剂为二氧化硅母粒,是二氧化硅、聚苯乙烯和偶联剂的共混物,其中二氧化硅含量为50%。

[0017]

优选地,二氧化硅是气相法纳米二氧化硅,粒径1-500nm,bet比表面积为150-250m2/g。

[0018]

优选地,偶联剂为硅烷偶联剂、钛酸酯偶联剂、铝酸脂偶联剂中的一种。

[0019]

具体地,所述填充剂是通过以下方法制备获得:

[0020]

将设定量偶联剂与水、无水乙醇配成设定浓度溶液,然后与纳米二氧化硅加入到喷雾混料机中,混料30min,使其搅拌混匀;

[0021]

将预处理的纳米二氧化硅与设定量聚苯乙烯加入到高速混料机中,混料2min,然后加入双螺杆挤出机中,在螺杆组合中进行挤出造粒,得到二氧化硅母粒。

[0022]

进一步地,所述抗氧剂为受阻酚类、亚磷酸酯类中的一种或两种。

[0023]

进一步地,所述耐磨剂为聚四氟乙烯粉末,粒径为10-30μm。

[0024]

进一步地,所述稳定剂为水滑石,ph为7-9。

[0025]

进一步地,所述加工助剂为烃蜡类、酰胺蜡类、金属皂类润滑剂中的一种或几种。

[0026]

在本发明的第二个方面,提供所述高硬度耐划伤聚苯乙烯复合材料的制备方法,该方法包括以下步骤:

[0027]

(1)先将聚苯乙烯、聚甲基丙烯酸甲酯、增韧剂、填充剂、相容剂、抗氧剂、稳定剂、加工助剂加入混合机中,搅拌,然后加入耐磨剂,搅拌,混合均匀出料;

[0028]

(2)然后用双螺杆挤出机挤出造粒。

[0029]

进一步地,步骤(1)中,所述混合机转速为200-300r/min。

[0030]

进一步地,步骤(1)中,第一次搅拌时间为1~3min;优选地,搅拌时间为2min。

[0031]

加入耐磨剂后的搅拌时间为20~60s;优选地,搅拌时间为30s。

[0032]

进一步地,步骤(2)中,双螺杆挤出机的加工温度为190-230℃,螺杆转速为500~600r/min。

[0033]

在本发明的第三个方面,提供一种电子电器或汽车的外观制件,是所述的高硬度耐划伤的聚苯乙烯复合材料制成。

[0034]

在本发明的第四个方面,提供一种电子电器或汽车,包括所述的电子电器或汽车的外观制件。

[0035]

与本发明人知晓的相关技术相比,本发明其中的一个技术方案具有如下有益效果:

[0036]

(1)聚苯乙烯和聚甲基丙烯酸甲酯分子结构和特性差异很大,导致两者在没有相容剂的情况下是根本不相容的,这也是行业面临的难题。本发明创造性引入苯乙烯-甲基丙烯酸甲酯-马来酸酐接枝共聚物作为相容剂,提高了界面粘结强度,解决了两者的相容性,明显提升材料性能。

[0037]

(2)不同于常规的提高表面硬度来改善材料的耐划伤性能,本发明通过创新配方体系,利用增韧剂、填充剂、耐划伤剂的协同作用,不仅表面硬度高,而且材料的摩擦系数大大降低,抗磨损性能优异。且通过控制增韧剂的比例,使得材料的物理性能和耐划伤性能得到更好平衡。

[0038]

(3)二氧化硅一直存在着容易团聚分散性差的缺点。本发明一方面通过增韧剂的选择,降低刚性大分子链的空间位阻效应,提高基体树脂对填料的包容性。另一方面,通过制备填充母粒,促进了二氧化硅在加工过程中在基体树脂中的融入分散。本发明利用配方体系和加工方式的创新,使得二氧化硅在材料中均匀分散,显著提升材料的耐划伤性能。

[0039]

(4)本发明制备出的高硬度耐划伤聚苯乙烯复合材料突破了现有的耐划伤聚苯乙烯材料的性能瓶颈,不仅物理性能优异,而且摩擦系数低,耐划伤性能好,可以广泛用于家电产品等电子电器领域。

具体实施方式

[0040]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0041]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

[0042]

正如背景技术所介绍的,现有技术中的聚苯乙烯复合材料的耐划伤等性能并不理想,为了解决如上的技术问题,在本发明的第一个典型的实施方式中,提供一种高硬度耐划伤的聚苯乙烯复合材料,包括以下重量份的原料组分:

[0043]

聚苯乙烯30~60重量份,聚甲基丙烯酸甲酯10~30重量份,增韧剂10~30重量份,相容剂2~5重量份,填充剂10~30重量份,抗氧剂0.1~1重量份,耐磨剂0.1~1重量份,稳定剂0.1-0.5重量份,加工助剂0.1~1重量份。

[0044]

在本发明的优选实施例中,基体由聚苯乙烯和聚甲基丙烯酸甲酯组成。因为分子量越高,材料的硬度和强度就越高,而流动性越低。聚苯乙烯优选高分子量的,分子量约30万左右,悬臂梁缺口冲击强度为15-20j/m,熔体流动速率(200℃/5kg)为2-5g/10min。聚甲基丙烯酸甲酯具有优异的耐划伤性能,但流动性差,如果分子量过高的话,不仅因流动性太低导致材料后续难以注塑成型,而且与聚苯乙烯流动性差异过大,使两者相容更困难。因此聚甲基丙烯酸甲酯优选中分子量的,其悬臂梁缺口冲击强度是10-20j/m,熔体流动速率(230℃/3.8kg)为8-12g/10min。考虑到流动性,聚甲基丙烯酸甲酯用量不宜过高,优选用量为10~30重量份。经过试验验证和分析,复合材料中需要合适的聚苯乙烯和聚甲基丙烯酸甲酯比例,否则无法获得高硬度耐划伤性能优异的聚苯乙烯复合材料。

[0045]

在本发明的优选实施例中,相容剂为苯乙烯-甲基丙烯酸甲酯-马来酸酐接枝共聚物。由于聚苯乙烯和聚甲基丙烯酸甲酯极性相差太大,相容性不好,相结构不稳定,界面粘结差。苯乙烯-甲基丙烯酸甲酯-马来酸酐接枝共聚物分别具有苯乙烯和甲基丙烯酸甲酯官能团,使两相相容性很高,再通过接枝引入活性极强的马来酸酐制成的相容剂,可以有效提高两者的界面粘结力,改善分散相的分散性,具有明显的增容效果,优选用量为2~5重量份。经过试验验证和分析,其他相容剂苯乙烯-马来酸酐共聚物或其他相容剂增容效果较低,冲击性能过低,无法应用于制件。

[0046]

在本发明的优选实施例中,增韧剂为乙烯-甲基丙烯酸甲酯共聚物和乙烯-甲基丙烯酸共聚物的共混物。由于聚苯乙烯和聚甲基丙烯酸甲酯都存在冲击强度不高的缺点,因为要满足通常模塑制品的需求就需要进行增韧。优选乙烯-甲基丙烯酸甲酯共聚物和乙烯-甲基丙烯酸共聚物作为增韧剂,不仅可以明显提升复合材料的韧性,并且可以使得材料具有较低的摩擦系数,抗磨损耐划伤性能更优异。综合平衡材料的性能,优选乙烯-甲基丙烯酸甲酯共聚物和乙烯-甲基丙烯酸共聚物的用量为10~30重量份,比例为2:1。

[0047]

在本发明的优选实施例中,填充剂为二氧化硅母粒,其中二氧化硅含量为50%。二氧化硅具有硬度高、耐磨性高的特点,作为填充剂可以显著提高材料的耐磨性能,但是容易团聚,分散性差,因此需要预先用偶联剂对表面进行接枝处理,提高与树脂的亲和力。另外,

与基体树脂先预制成二氧化硅母粒,再加入配方中挤出,可明显改善二氧化硅在材料中的分散效果,提高材料的耐磨性能。二氧化硅的粒径较大或用量过大都会对降低材料的性能,因此优选气相法纳米二氧化硅,粒径1-500nm,bet比表面积为150-250m2/g,填充剂用量为10-30重量份。

[0048]

在本发明的优选实施例中,耐磨剂为聚四氟乙烯粉末。聚四氟乙烯粉末具有自润滑性,可迁移到材料表面降低摩擦系数,显著提高材料的耐磨性能。粒径过小或用量过大,加工时都会因润滑性过高难以挤出造粒,因此优选粒径为10-30μm,用量为0.1~1重量份。

[0049]

在本发明的优选实施例中,稳定剂为水滑石。由于增韧剂乙烯-甲基丙烯酸共聚物中酸的含量约为6%,需要碱性的化合物中和酸。水滑石是一种具有层状结构的双羟基复合镁铝氢氧化物,呈碱性,可作为吸酸剂,提高材料的加工稳定性,优选用量为0.1-0.5重量份。

[0050]

在本发明的第二个典型的实施方式中,提供所述高硬度耐划伤聚苯乙烯复合材料的制备方法,该方法包括以下步骤:

[0051]

(1)先将聚苯乙烯、聚甲基丙烯酸甲酯、增韧剂、填充剂、相容剂、抗氧剂、稳定剂、加工助剂加入混合机中,搅拌,然后加入耐磨剂,搅拌,混合均匀出料;

[0052]

(2)然后用双螺杆挤出机挤出造粒。

[0053]

在本发明的优选实施例中,步骤(1)中,所述混合机转速为200-300r/min;

[0054]

第一次搅拌时间为1~3min;优选地,搅拌时间为2min;加入耐磨剂后搅拌时间为20~60s;优选地,搅拌时间为30s;

[0055]

步骤(2)中,双螺杆挤出机的加工温度为190-230℃,螺杆转速为500~600r/min。

[0056]

在本发明的第三个典型的实施方式中,提供一种电子电器或汽车的外观制件,是所述的高硬度耐划伤的聚苯乙烯复合材料制成。

[0057]

在本发明的第四个典型的实施方式中,提供一种电子电器或汽车,包括所述的电子电器或汽车的外观制件。

[0058]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

[0059]

实施例1-4和对比例1-7

[0060]

其原料配方如表1所示,其制备方法包括以下步骤:

[0061]

先将聚苯乙烯、聚甲基丙烯酸甲酯、增韧剂、填充剂、相容剂、抗氧剂、稳定剂、加工助剂加入混合机中,搅拌2min,然后加入耐磨剂,搅拌30s,混合均匀出料。然后将混合好的原材料从双螺杆挤出机主喂料口喂入,并挤出造粒。混合机转速为200-300r/min。双螺杆挤出机加工温度为190~230℃,挤出机包括七个温区,其中一段190℃,二段200℃,三段220℃,四段230℃,五段230℃,六段220℃,七段220℃,螺杆转速500-600r/min。

[0062]

所述聚苯乙烯,悬臂梁缺口冲击强度是15-25j/m,熔体流动速率(200℃/5kg)为2-5g/10min。所述聚甲基丙烯酸甲酯,悬臂梁缺口冲击强度是10-20j/m,熔体流动速率(230℃/3.8kg)为10-20g/10min。

[0063]

所述增韧剂a为乙烯-甲基丙烯酸甲酯共聚物;增韧剂b为乙烯-甲基丙烯酸共聚物。

[0064]

所述相容剂a为苯乙烯-甲基丙烯酸甲酯-马来酸酐接枝共聚物,相容剂b为苯乙

烯-马来酸酐共聚物。

[0065]

所述填充剂为二氧化硅母粒,是二氧化硅、聚苯乙烯和硅烷偶联剂的共混物,其中二氧化硅含量为50%,所述硅烷偶联剂的用量为0.5%。二氧化硅是气相法纳米二氧化硅,粒径1-500nm,bet比表面积为150-250m2/g;所述填充剂是通过以下方法制备获得:

[0066]

将设定量硅烷偶联剂与水、无水乙醇配成设定浓度溶液(2.5kg硅烷偶联剂:0.5kg水:7kg无水乙醇),加入少量醋酸调节溶液ph值至4-5,静止水解5min后,使用喷雾法将其与纳米二氧化硅粉末混合搅拌30min,然后烘干备用;将预处理的纳米二氧化硅与设定量聚苯乙烯加入到高速混料机中,混料2min,然后加入双螺杆挤出机中,在螺杆组合中进行挤出造粒,得到二氧化硅母粒。

[0067]

所述耐磨剂为聚四氟乙烯粉末,粒径为10-30μm。

[0068]

所述稳定剂为水滑石,ph为7-9。

[0069]

将粒料注塑成相应试样进行测试,测试结果见表2。

[0070]

表1实施例和对比例的原料配方(重量分数/kg)

[0071][0072]

[0073]

将上述实施例和对比例进行挤出造粒后,注塑成相应标准要求的样条和样板进行各项性能测试,结果如表2所示。

[0074]

根据astm d785对制备的样品测试洛氏硬度,数值越高代表材料的表面硬度越好。

[0075]

根据astm d1894对制备的样品测试动摩擦系数,数值越低代表材料的抗磨损越好。

[0076]

根据astm d3363对制备的样品测试铅笔硬度,硬度越大代表材料的耐划伤性能越好。

[0077]

表2实施例和对比例的性能测试结果

[0078]

[0079][0080]

结合表1和表2,对比实施例1和对比例1、对比例7可知,使用常规增韧剂sbs时材料的摩擦系数大,且与聚甲基丙烯酸甲酯相容性差,增韧效果低,铅笔硬度低,耐划伤性能差。对比实施例2和对比例2可知,使用硫酸钡代替二氧化硅作为填充剂时,虽然洛氏硬度提高了,但摩擦系数大,导致铅笔硬度低,耐划伤性能差。对比实施例3、对比例3和对比例6可知,不加相容剂时或加入苯乙烯-马来酸酐共聚物时材料的相容性差,冲击性能过低,无法应用于制件。对比实施例4和对比例4可知,不使用耐磨剂时,材料的动摩擦系数大,铅笔硬度低,耐划伤性能差。对比实施例1和对比例5可知,增韧剂比例变化时,无法达到韧性和耐磨性能的最佳平衡,材料的韧性降低,铅笔硬度等级降低。

[0081]

本发明的实施例1-4可知,本技术通过用合理的基体、增韧体系和填充耐磨体系,均衡了材料的物理性能和耐磨性能,综合性能优异。发明的聚苯乙烯复合材料具有表面硬度高,动摩擦系数低,铅笔硬度等级高的优势,远高于常规的聚苯乙烯材料。

[0082]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。