1.本发明涉及镜片处理领域,具体涉及一种长效耐磨防雾镜片涂层及其制备方法。

背景技术:

2.目前镜片的种类繁多,常见的镜片在运动过程中难免发生刮擦,因此镜片的耐磨程度也是消费者选购的一个考虑因素,目前市售的镜片,其表面的硬度只能达到h,其耐磨性为1.5级,很容易被硬物刮花或摔坏,影响使用者观察事物的效果,既给使用者带来不便,而且还需经常更换,增加使用成本。此外,还有一个比较尴尬的问题,就是当镜片突然进入温差较大的地方或者别的一些特殊情况时会出现哈气或雾气,比如冬天从温度较低的室外进入温度较高的室内,由于温差会使镜片产生雾气影响视线,或者吃饭的时候,亦或者戴口罩的时候都会出现哈气、雾气,这种现象是不容忽视的,因为眼睛是一切行动的前提,突然蒙雾会造成一定的风险。

3.因此,需要一种能够保持长效耐磨和防雾型的镜片显得极为重要。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的是提供一种长效耐磨防雾镜片涂层及其制备方法。

5.本发明的目的采用以下技术方案来实现:

6.第一方面,本发明公开了一种长效耐磨防雾镜片涂层,用于涂覆在镜片的表面,其中,涂层材料按照重量份数计算,包括以下成分:

7.聚碳酸酯树脂65-78份、二硼化铌/硅酸钴复合颗粒5-12份、含硼聚硅氧烷改性聚乙烯蜡0.4-1.8份和抗紫外添加剂0.1-1份。

8.优选地,所述镜片为玻璃镜片或聚碳酸酯镜片。

9.优选地,所述聚碳酸酯树脂为双酚a型聚碳酸酯,数均分子量为18000-25000。

10.优选地,所述抗紫外添加剂包括紫外线吸收剂uv324、紫外线吸收剂uv327、紫外线吸收剂uv329中的一种。

11.优选地,所述二硼化铌/硅酸钴复合颗粒的直径是200-300nm。

12.优选地,所述含硼聚硅氧烷改性聚乙烯蜡的制备方法为:

13.(1)取硼酸(h3bo3)与三甲氧基苯基硅烷混合至二乙二醇单丙醚中,以惰性气体作为保护气,不断搅拌,先升温至75-85℃,保温0.5h,再升温至120℃,保温0.5h,继续升温至145℃,保温1h后,依次加入对苯二酚和二氯化锡,并继续保温搅拌4-6h后,除去溶剂,干燥处理,得到含硼聚硅氧烷;

14.(2)将含硼聚硅氧烷、聚乙烯蜡混合于甲苯中,升温至50-60℃,搅拌0.5-1h,然后除去溶剂,得到含硼聚硅氧烷改性聚乙烯蜡。

15.更优选地,步骤(1)中,硼酸、三甲氧基苯基硅烷、对苯二酚、二氯化锡与二乙二醇单丙醚的重量之比是1.12-1.36:7.57-8.46:0.45-0.65:0.01-0.03:10-20。

16.更优选地,步骤(2)中,硼聚硅氧烷、聚乙烯蜡与甲苯的重量之比是0.5-1:1:4-6。

17.优选地,所述二硼化铌/硅酸钴复合颗粒的制备方法为:

18.s1.取乙醇与去离子水混合,滴加盐酸,搅拌混合均匀后,升温至45-55℃,滴加正硅酸乙酯,滴加完成后持续搅拌,密封保温1-2h,然后继续滴加氯化钴溶液,保温处理0.5-1h,得到复合硅溶胶;

19.s2.仍然保持温度为45-55℃,将表面处理后的二硼化铌粉末混合至聚乙烯醇溶液中,滴加至复合硅溶胶中,保温搅拌1-2h,降温至室温,静置老化8-12h,得到前驱体混合液;

20.s3.将前驱体混合液除去溶剂,并且在烘箱内干燥至恒重,得到二硼化铌/硅酸钴前驱体颗粒;

21.s4.将二硼化铌/硅酸钴前驱体颗粒再置于马弗炉内高温烧结,得到二硼化铌/硅酸钴复合颗粒。

22.优选地,步骤s1中,盐酸的浓度为0.1mol/l,盐酸、乙醇、正硅酸乙酯与去离子水的重量之比是0.1-0.3:2-5:10-15:2-4。

23.优选地,所述s1中,氯化钴溶液通过六水合氯化钴与去离子水按照重量之比是2.4-4.8:10混合得到,氯化钴溶液与正硅酸乙酯的重量之比是4-6:1。

24.优选地,步骤s2中,表面处理后的二硼化铌粉末、聚乙烯醇溶液与复合硅溶胶的重量之比是1:5-10:5-10。

25.优选地,步骤s2中,表面处理后的二硼化铌粉末的处理方法为:

26.取二硼化铌粉末与氢氧化钠溶液混合,再加入kh-792硅烷偶联剂,在超声的条件下分散1-2h,依次过滤、洗涤、干燥后,得到表面处理后的二硼化铌粉末;二硼化铌粉末的粒径是20-40nm;氢氧化钠溶液的浓度是0.1mol/l,kh-792硅烷偶联剂、二硼化铌粉末与氢氧化钠溶液的重量之比是0.1-0.5:1:10。

27.优选地,步骤s2中,聚乙烯醇溶液为聚乙烯醇、乙醇和去离子水按照质量比为1:2-4:10,聚乙烯醇的分子量是10-15万。

28.优选地,步骤s3中,烘箱内干燥至恒重的温度为100-120℃。

29.优选地,步骤s4中,所述马弗炉内高温烧结包括两个过程:第一个过程的升温速度是2-4℃/min,升温至500-600℃,保温1-2h;第二个过程的升温速度是4-6℃/min,升温至1100-1200℃,保温2-3h。

30.第二方面,本发明公开了一种长效耐磨防雾镜片涂层的制备方法,包括以下步骤:

31.步骤1,将聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡、二硼化铌/硅酸钴复合颗粒与抗紫外添加剂置于烘箱中干燥至恒重;

32.步骤2,将干燥后的聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡与抗紫外添加剂添加至混合搅拌机内,升温至50-80℃,混合搅拌10-20min,得到第一混合物;

33.步骤3,将二硼化铌/硅酸钴复合颗粒与第一混合物混合至双螺杆挤出机内,设置双螺杆挤出机的温度区间为200-260℃,长径比为40-50,螺杆转速为30-50rpm,混炼均匀后,挤出造粒,得到长效耐磨防雾镜片涂层材料。

34.优选地,当需要将长效耐磨防雾镜片涂层材料作为涂层使用时,取长效耐磨防雾镜片涂层材料与甲苯混溶均匀后,涂覆在镜片的表面,涂覆厚度是50-80μm,经过干燥处理后即可。

35.更优选地,长效耐磨防雾镜片涂层材料与甲苯的混合重量之比是1-3:4-6。

36.本发明的有益效果为:

37.1.本发明针对聚碳酸酯耐磨性不足、耐水解性能不足、耐紫外辐射性差、粘附性不佳的缺陷对其进行改性,通过添加二硼化铌/硅酸钴复合颗粒、含硼聚硅氧烷改性聚乙烯蜡和抗紫外添加剂对聚碳酸酯作为改性添加剂,使得改性后的聚碳酸酯具有更好的性质,从而能够满足不同的需求,为以后镜片涂层的发展做出了较大贡献。

38.2.在本发明中,添加了二硼化铌/硅酸钴复合颗粒作为填料以增强聚碳酸酯的表面硬度,含硼聚硅氧烷改性聚乙烯蜡作为助剂以增强聚碳酸酯的粘性和附着力,抗紫外添加剂以增强其耐紫外辐射性,且通过综合表现来看,二硼化铌/硅酸钴复合颗粒与含硼聚硅氧烷改性聚乙烯蜡的配合使用取得了更好的效果,不仅增强了聚碳酸酯的耐冲击性,还增强了聚碳酸酯的耐水解性和表面防雾性。

39.3.本发明采用了制备二硼化铌和硅酸钴的复合物作为填料用以增强聚碳酸酯的性能,其中,在常规的填料使用中,多数使用的是单一的或者多种无机材料物理混合掺杂作为填料使用,不仅需要大量添加,而且效果往往不能够达到预期。在本发明中,发明人首先尝试使用了单独的硅酸钴作为填料使用,虽然能够取得一定的增强效果,但是效果并不太理想,于是在硅酸钴的制备过程中加入了纳米级别的二硼化铌,从而化学法复合得到了二硼化铌/硅酸钴复合颗粒,在进行应用时,发现使用量相同的条件下,复合颗粒能够达到更加好的效果,原因可能是纳米级别的二硼化铌的添加弥补了硅酸钴制备过程中产生的晶体缺陷,使最终的复合颗粒能够表现出更加优异的性能。

40.4.聚乙烯蜡具有良好的耐寒性、耐热性、耐化学性和耐磨性,但是由于其结构内没有极性基团,所以与其他材料的结合性较差,从而在应用于成膜材料中时降低了材料法附着力以及耐冲击性。现有技术中有通过使用马来酸酐或丙烯酸对聚乙烯蜡进行改性,但是改性得到的效果并未取得非常好的效果,在附着力以及耐冲击性方面还是略显不足,在本发明中使用了自制的含硼聚硅氧烷对聚乙烯蜡进行改性,与常规含硼硅氧烷的区别在于,本发明在制备过程中使用了含有双酚羟基的对苯二酚,改性后的聚乙烯蜡添加于聚碳酸酯材料中,提升了聚碳酸酯材料的附着性和耐冲击性。

具体实施方式

41.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

42.聚碳酸酯是几乎无色的玻璃态无定型聚合物,具有极为优异的透光性;耐高温性较强,玻璃化温度约为150℃;且抗冲击强度好。它具有阻燃、防潮、耐寒、耐热及透明度高等特性,被广泛运用于汽车、航空、电子电器、医疗器械等领域。但是聚碳酸酯也有以下缺陷:表面硬度低,耐磨性不足;其表面的耐水解性能不足,在稍高温度(>60℃)很容易水解,从而减弱性能;耐紫外辐射性差,易发生光降解反应;表面能较低,约为38~40mn/m,与大部分有机物的粘附性不佳,因此附着力表现不足。因此,需要对聚碳酸酯进行改性或增加添加剂,以改善其表面的耐磨性、耐水解性和耐紫外线性,同时增强聚碳酸酯的表面防雾性。

43.下面结合以下实施例对本发明作进一步描述。

44.实施例1

45.一种长效耐磨防雾镜片涂层,用于涂覆在镜片的表面,其中,涂层材料按照重量份数计算,包括以下成分:

46.双酚a型聚碳酸酯72份、二硼化铌/硅酸钴复合颗粒8份、含硼聚硅氧烷改性聚乙烯蜡1.2份和抗紫外添加剂0.6份。

47.聚碳酸酯树脂的数均分子量为22000;抗紫外添加剂为紫外线吸收剂uv324;二硼化铌/硅酸钴复合颗粒的直径是200-300nm。

48.含硼聚硅氧烷改性聚乙烯蜡的制备方法为:

49.(1)取硼酸(h3bo3)与三甲氧基苯基硅烷混合至二乙二醇单丙醚中,以惰性气体作为保护气,不断搅拌,先升温至80℃,保温0.5h,再升温至120℃,保温0.5h,继续升温至145℃,保温1h后,依次加入对苯二酚和二氯化锡,并继续保温搅拌5h后,除去溶剂,干燥处理,得到含硼聚硅氧烷;其中,硼酸、三甲氧基苯基硅烷、对苯二酚、二氯化锡与二乙二醇单丙醚的重量之比是1.25:7.94:0.55:0.02:15。

50.(2)将含硼聚硅氧烷、聚乙烯蜡混合于甲苯中,升温至60℃,搅拌1h,然后除去溶剂,得到含硼聚硅氧烷改性聚乙烯蜡;其中,硼聚硅氧烷、聚乙烯蜡与甲苯的重量之比是0.5:1:5。

51.二硼化铌/硅酸钴复合颗粒的制备方法为:

52.s1.取乙醇与去离子水混合,滴加0.1mol/l的盐酸,搅拌混合均匀后,升温至55℃,滴加正硅酸乙酯,滴加完成后持续搅拌,密封保温1h,然后继续滴加氯化钴溶液,保温处理1h,得到复合硅溶胶;其中,盐酸、乙醇、正硅酸乙酯与去离子水的重量之比是0.2:3:12:3;氯化钴溶液通过六水合氯化钴与去离子水按照重量之比是3.6:10混合得到;氯化钴溶液与正硅酸乙酯的重量之比是5:1;

53.s2.取二硼化铌粉末与氢氧化钠溶液混合,再加入kh-792硅烷偶联剂,在超声的条件下分散1-2h,依次过滤、洗涤、干燥后,得到表面处理后的二硼化铌粉末;二硼化铌粉末的粒径是20-40nm;氢氧化钠溶液的浓度是0.1mol/l,kh-792硅烷偶联剂、二硼化铌粉末与氢氧化钠溶液的重量之比是0.2:1:10;

54.仍然保持温度为50℃,将表面处理后的二硼化铌粉末混合至聚乙烯醇溶液中,滴加至复合硅溶胶中,保温搅拌1-2h,降温至室温,静置老化12h,得到前驱体混合液;其中,聚乙烯醇溶液为分子量是15万的聚乙烯醇、乙醇和去离子水按照质量比为1:3:10;表面处理后的二硼化铌粉末、聚乙烯醇溶液与复合硅溶胶的重量之比是1:8:10;

55.s3.将前驱体混合液除去溶剂,并且在120℃烘箱内干燥至恒重,得到二硼化铌/硅酸钴前驱体颗粒;

56.s4.将二硼化铌/硅酸钴前驱体颗粒再置于马弗炉内高温烧结,高温烧结包括两个过程:第一个过程的升温速度是3℃/min,升温至500℃,保温2h;第二个过程的升温速度是5℃/min,升温至1200℃,保温3h;得到二硼化铌/硅酸钴复合颗粒。

57.上述中长效耐磨防雾镜片涂层的制备方法,包括以下步骤:

58.步骤1,将聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡、二硼化铌/硅酸钴复合颗粒与抗紫外添加剂置于烘箱中干燥至恒重;

59.步骤2,将干燥后的聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡与抗紫外添加剂添

加至混合搅拌机内,升温至60℃,混合搅拌15min,得到第一混合物;

60.步骤3,将二硼化铌/硅酸钴复合颗粒与第一混合物混合至双螺杆挤出机内,设置双螺杆挤出机的温度区间为220℃,长径比为45,螺杆转速为40rpm,混炼均匀后,挤出造粒,得到长效耐磨防雾镜片涂层材料;

61.上述中长效耐磨防雾镜片涂层的应用:当需要将长效耐磨防雾镜片涂层材料作为涂层使用时,取长效耐磨防雾镜片涂层材料与甲苯混溶均匀后,涂覆在镜片的表面,涂覆厚度是75μm,经过干燥处理后即可;长效耐磨防雾镜片涂层材料与甲苯的混合重量之比是2:5。

62.实施例2

63.一种长效耐磨防雾镜片涂层,用于涂覆在镜片的表面,其中,涂层材料按照重量份数计算,包括以下成分:

64.双酚a型聚碳酸酯65份、二硼化铌/硅酸钴复合颗粒5份、含硼聚硅氧烷改性聚乙烯蜡0.4份和抗紫外添加剂0.1份。

65.聚碳酸酯树脂的数均分子量为18000;抗紫外添加剂为紫外线吸收剂uv327;二硼化铌/硅酸钴复合颗粒的直径是200-300nm。

66.含硼聚硅氧烷改性聚乙烯蜡的制备方法为:

67.(1)取硼酸(h3bo3)与三甲氧基苯基硅烷混合至二乙二醇单丙醚中,以惰性气体作为保护气,不断搅拌,先升温至75℃,保温0.5h,再升温至120℃,保温0.5h,继续升温至145℃,保温1h后,依次加入对苯二酚和二氯化锡,并继续保温搅拌4h后,除去溶剂,干燥处理,得到含硼聚硅氧烷;其中,硼酸、三甲氧基苯基硅烷、对苯二酚、二氯化锡与二乙二醇单丙醚的重量之比是1.12:7.57:0.45:0.01:10。

68.(2)将含硼聚硅氧烷、聚乙烯蜡混合于甲苯中,升温至50℃,搅拌0.5h,然后除去溶剂,得到含硼聚硅氧烷改性聚乙烯蜡;其中,硼聚硅氧烷、聚乙烯蜡与甲苯的重量之比是0.5:1:4。

69.二硼化铌/硅酸钴复合颗粒的制备方法为:

70.s1.取乙醇与去离子水混合,滴加0.1mol/l的盐酸,搅拌混合均匀后,升温至45℃,滴加正硅酸乙酯,滴加完成后持续搅拌,密封保温1h,然后继续滴加氯化钴溶液,保温处理0.5h,得到复合硅溶胶;其中,盐酸、乙醇、正硅酸乙酯与去离子水的重量之比是0.1:2:10:2;氯化钴溶液通过六水合氯化钴与去离子水按照重量之比是2.4:10混合得到;氯化钴溶液与正硅酸乙酯的重量之比是4:1;

71.s2.取二硼化铌粉末与氢氧化钠溶液混合,再加入kh-792硅烷偶联剂,在超声的条件下分散1h,依次过滤、洗涤、干燥后,得到表面处理后的二硼化铌粉末;二硼化铌粉末的粒径是20-40nm;氢氧化钠溶液的浓度是0.1mol/l,kh-792硅烷偶联剂、二硼化铌粉末与氢氧化钠溶液的重量之比是0.1:1:10;

72.仍然保持温度为45-55℃,将表面处理后的二硼化铌粉末混合至聚乙烯醇溶液中,滴加至复合硅溶胶中,保温搅拌1h,降温至室温,静置老化8h,得到前驱体混合液;其中,聚乙烯醇溶液为分子量是10万的聚乙烯醇、乙醇和去离子水按照质量比为1:2:10;表面处理后的二硼化铌粉末、聚乙烯醇溶液与复合硅溶胶的重量之比是1:5:5;

73.s3.将前驱体混合液除去溶剂,并且在100℃烘箱内干燥至恒重,得到二硼化铌/硅

酸钴前驱体颗粒;

74.s4.将二硼化铌/硅酸钴前驱体颗粒再置于马弗炉内高温烧结,高温烧结包括两个过程:第一个过程的升温速度是2℃/min,升温至500℃,保温1h;第二个过程的升温速度是4℃/min,升温至1100℃,保温2h;得到二硼化铌/硅酸钴复合颗粒。

75.上述中长效耐磨防雾镜片涂层的制备方法,包括以下步骤:

76.步骤1,将聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡、二硼化铌/硅酸钴复合颗粒与抗紫外添加剂置于烘箱中干燥至恒重;

77.步骤2,将干燥后的聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡与抗紫外添加剂添加至混合搅拌机内,升温至50℃,混合搅拌10min,得到第一混合物;

78.步骤3,将二硼化铌/硅酸钴复合颗粒与第一混合物混合至双螺杆挤出机内,设置双螺杆挤出机的温度区间为200℃,长径比为40,螺杆转速为30rpm,混炼均匀后,挤出造粒,得到长效耐磨防雾镜片涂层材料;

79.上述中长效耐磨防雾镜片涂层的应用:当需要将长效耐磨防雾镜片涂层材料作为涂层使用时,取长效耐磨防雾镜片涂层材料与甲苯混溶均匀后,涂覆在镜片的表面,涂覆厚度是50μm,经过干燥处理后即可;长效耐磨防雾镜片涂层材料与甲苯的混合重量之比是1:4。

80.实施例3

81.一种长效耐磨防雾镜片涂层,用于涂覆在镜片的表面,其中,涂层材料按照重量份数计算,包括以下成分:

82.双酚a型聚碳酸酯78份、二硼化铌/硅酸钴复合颗粒12份、含硼聚硅氧烷改性聚乙烯蜡1.8份和抗紫外添加剂1份。

83.聚碳酸酯树脂的数均分子量为25000;抗紫外添加剂为紫外线吸收剂uv329;二硼化铌/硅酸钴复合颗粒的直径是200-300nm。

84.含硼聚硅氧烷改性聚乙烯蜡的制备方法为:

85.(1)取硼酸(h3bo3)与三甲氧基苯基硅烷混合至二乙二醇单丙醚中,以惰性气体作为保护气,不断搅拌,先升温至85℃,保温0.5h,再升温至120℃,保温0.5h,继续升温至145℃,保温1h后,依次加入对苯二酚和二氯化锡,并继续保温搅拌6h后,除去溶剂,干燥处理,得到含硼聚硅氧烷;其中,硼酸、三甲氧基苯基硅烷、对苯二酚、二氯化锡与二乙二醇单丙醚的重量之比是1.36:8.46:0.65:0.03:20。

86.(2)将含硼聚硅氧烷、聚乙烯蜡混合于甲苯中,升温至60℃,搅拌1h,然后除去溶剂,得到含硼聚硅氧烷改性聚乙烯蜡;其中,硼聚硅氧烷、聚乙烯蜡与甲苯的重量之比是1:1:6。

87.二硼化铌/硅酸钴复合颗粒的制备方法为:

88.s1.取乙醇与去离子水混合,滴加0.1mol/l的盐酸,搅拌混合均匀后,升温至55℃,滴加正硅酸乙酯,滴加完成后持续搅拌,密封保温2h,然后继续滴加氯化钴溶液,保温处理1h,得到复合硅溶胶;其中,盐酸、乙醇、正硅酸乙酯与去离子水的重量之比是0.3:5:15:4;氯化钴溶液通过六水合氯化钴与去离子水按照重量之比是4.8:10混合得到;氯化钴溶液与正硅酸乙酯的重量之比是6:1;

89.s2.取二硼化铌粉末与氢氧化钠溶液混合,再加入kh-792硅烷偶联剂,在超声的条

件下分散2h,依次过滤、洗涤、干燥后,得到表面处理后的二硼化铌粉末;二硼化铌粉末的粒径是20-40nm;氢氧化钠溶液的浓度是0.1mol/l,kh-792硅烷偶联剂、二硼化铌粉末与氢氧化钠溶液的重量之比是0.5:1:10;

90.仍然保持温度为55℃,将表面处理后的二硼化铌粉末混合至聚乙烯醇溶液中,滴加至复合硅溶胶中,保温搅拌2h,降温至室温,静置老化12h,得到前驱体混合液;其中,聚乙烯醇溶液为分子量是15万的聚乙烯醇、乙醇和去离子水按照质量比为1:4:10;表面处理后的二硼化铌粉末、聚乙烯醇溶液与复合硅溶胶的重量之比是1:10:10;

91.s3.将前驱体混合液除去溶剂,并且在120℃烘箱内干燥至恒重,得到二硼化铌/硅酸钴前驱体颗粒;

92.s4.将二硼化铌/硅酸钴前驱体颗粒再置于马弗炉内高温烧结,高温烧结包括两个过程:第一个过程的升温速度是4℃/min,升温至600℃,保温2h;第二个过程的升温速度是6℃/min,升温至1200℃,保温3h;得到二硼化铌/硅酸钴复合颗粒。

93.上述中长效耐磨防雾镜片涂层的制备方法,包括以下步骤:

94.步骤1,将聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡、二硼化铌/硅酸钴复合颗粒与抗紫外添加剂置于烘箱中干燥至恒重;

95.步骤2,将干燥后的聚碳酸酯树脂、含硼聚硅氧烷改性聚乙烯蜡与抗紫外添加剂添加至混合搅拌机内,升温至80℃,混合搅拌20min,得到第一混合物;

96.步骤3,将二硼化铌/硅酸钴复合颗粒与第一混合物混合至双螺杆挤出机内,设置双螺杆挤出机的温度区间为260℃,长径比为50,螺杆转速为50rpm,混炼均匀后,挤出造粒,得到长效耐磨防雾镜片涂层材料;

97.上述中长效耐磨防雾镜片涂层的应用:当需要将长效耐磨防雾镜片涂层材料作为涂层使用时,取长效耐磨防雾镜片涂层材料与甲苯混溶均匀后,涂覆在镜片的表面,涂覆厚度是80μm,经过干燥处理后即可;长效耐磨防雾镜片涂层材料与甲苯的混合重量之比是1:2。

98.对照例1

99.一种用于镜片表面的涂层,与实施例1的区别是,二硼化铌/硅酸钴复合颗粒替换成二硼化铌颗粒,粒径维持一致;

100.按照重量份数计算,包括以下成分:

101.双酚a型聚碳酸酯72份、二硼化铌颗粒8份、含硼聚硅氧烷改性聚乙烯蜡1.2份和抗紫外添加剂0.6份。

102.对照例2

103.一种用于镜片表面的涂层,与实施例1的区别是,二硼化铌/硅酸钴复合颗粒替换成硅酸钴颗粒,粒径维持一致;

104.按照重量份数计算,包括以下成分:

105.双酚a型聚碳酸酯72份、硅酸钴颗粒8份、含硼聚硅氧烷改性聚乙烯蜡1.2份和抗紫外添加剂0.6份。

106.硅酸钴颗粒的制备方法为:

107.s1.取乙醇与去离子水混合,滴加0.1mol/l的盐酸,搅拌混合均匀后,升温至55℃,滴加正硅酸乙酯,滴加完成后持续搅拌,密封保温2h,然后继续滴加氯化钴溶液,保温处理

1h,得到复合硅溶胶;其中,盐酸、乙醇、正硅酸乙酯与去离子水的重量之比是0.3:5:15:10;氯化钴溶液通过六水合氯化钴与去离子水按照重量之比是3.6:10混合得到;氯化钴溶液与正硅酸乙酯的重量之比是5:1;

108.s2.将复合硅溶胶除去溶剂,并且在120℃烘箱内干燥至恒重,得到硅酸钴前驱体颗粒;

109.s3.将硅酸钴前驱体颗粒再置于马弗炉内高温烧结,高温烧结包括两个过程:第一个过程的升温速度是4℃/min,升温至600℃,保温2h;第二个过程的升温速度是6℃/min,升温至1200℃,保温3h;得到硅酸钴颗粒。

110.对照例3

111.一种用于镜片表面的涂层,与实施例1的区别是,将含硼聚硅氧烷改性聚乙烯蜡替换为聚乙烯蜡,即:

112.按照重量份数计算,包括以下成分:

113.双酚a型聚碳酸酯72份、二硼化铌/硅酸钴复合颗粒8份、聚乙烯蜡1.2份和抗紫外添加剂0.6份。

114.对照例4

115.一种用于镜片表面的涂层,与实施例1的区别是,将含硼聚硅氧烷改性聚乙烯蜡替换为马来酸酐改性聚乙烯蜡,即:

116.按照重量份数计算,包括以下成分:

117.双酚a型聚碳酸酯72份、二硼化铌/硅酸钴复合颗粒8份、马来酸酐改性聚乙烯蜡1.2份和抗紫外添加剂0.6份。

118.对照例5

119.一种用于镜片表面的涂层,与实施例1的区别是,将二硼化铌/硅酸钴复合颗粒替换为二硼化铌颗粒,将含硼聚硅氧烷改性聚乙烯蜡替换为马来酸酐改性聚乙烯蜡,即:

120.按照重量份数计算,包括以下成分:

121.双酚a型聚碳酸酯72份、二硼化铌颗粒8份、马来酸酐改性聚乙烯蜡1.2份和抗紫外添加剂0.6份。

122.对照例6

123.一种用于镜片表面的涂层,与实施例1的区别是,将二硼化铌/硅酸钴复合颗粒替换为硅酸钴颗粒(制备同对照例2),将含硼聚硅氧烷改性聚乙烯蜡替换为马来酸酐改性聚乙烯蜡,即:

124.按照重量份数计算,包括以下成分:

125.双酚a型聚碳酸酯72份、硅酸钴颗粒8份、马来酸酐改性聚乙烯蜡1.2份和抗紫外添加剂0.6份。

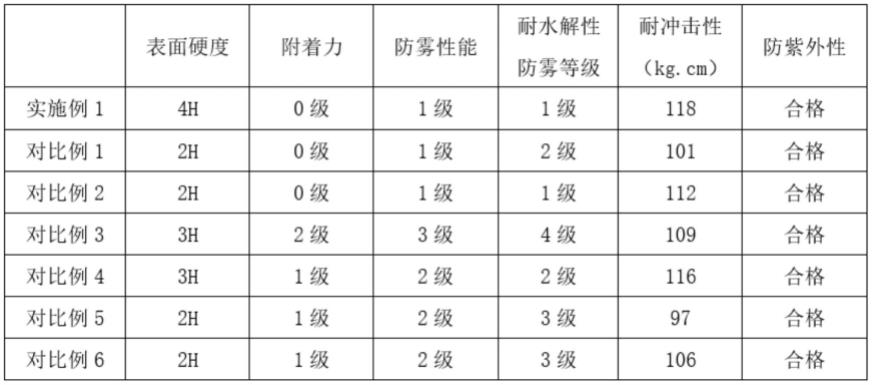

126.实验例

127.针对实施例1、对照例1-6制备的涂层分别涂覆在5cm

×

5cm

×

2mm奇美pc-110型号的聚碳酸酯镜片上,涂覆的厚度是75

±

2μm,干燥处理后对其表面涂层进行检测,检测包括对其表面硬度、附着力、防雾性能、耐水解性、耐冲击性和防紫外性。

128.其中,表面硬度使用gb/t 6739铅笔法检测,附着力使用gb/t 9286划格法检测;

129.防雾性能检测:参照gb/t 31726-2015标准的冷雾法检测。往平口烧杯中注入

200ml、25℃符合gb/t 6682-2008要求的三级水。将镜片用双面胶或橡皮筋固定,使其带有涂层的一面扣于烧杯口,试验部位应平整。将固定好试样的平口烧杯放入温度为4℃的冰箱中,开始计,5min后取出放有试样的烧杯,放置在自然光下,垂直于烧杯底从上往下观察薄膜试样表面,5s内观察表面情况:1级(完全透明,无水滴),2级(透明度较好,有少量水滴),3级(基本透明,有较多水滴),4级(半透明,有很多小水珠),5级(完全不透明)。

130.耐水解性检测:将带有涂层的镜片放在200ml、25℃符合gb/t 6682-2008要求的三级水中,控制升温速度,在30min内从室温直至煮沸,然后取出镜片晾干,再次参照gb/t31726-2015标准的冷雾法检测防雾性能;

131.耐冲击性依据gb/t 1732的方法检测;

132.防紫外性是使用340nm的uv光照射1000h,照射强度为0.54w/m2,观察涂层的是否出现粉化、开裂和变黄现象,如均未出现则合格,出现任一则不合格。

133.检测结果如下表:

134.表1镜片涂层的效果检测

[0135][0136]

表1中能够看出,实施例1的表面硬度能够达到4h,附着力0级,防雾性1级,水解处理后防雾性能仍然达到1级,耐冲击性达到118kg.cm(direct),防紫外性合格;而其他对比例相比较于实施例1表现均有不足,而通过比较也能够看出,本发明涂层中的多种成分(二硼化铌/硅酸钴复合颗粒和含硼聚硅氧烷改性聚乙烯蜡)之间有相互配合的作用,特别体现在防雾性、耐水解性和耐冲击性上。

[0137]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。