1.本发明涉及材料合成领域,特别涉及一种低氧砷化镉的合成方法。

背景技术:

2.砷化镉,英文名称:cadmium arsenide,分子式:as2cd3,分量:487.0762,熔点约716℃,在716℃温度下蒸汽压约为0.08mpa。砷化镉是一种重要的半导体材料。

3.目前,砷化镉的制备通常采用单质砷和镉化合而成,批量生产主要分为两种:一种粉末冶金法,采用砷粉与镉粉混合,在惰性或氢气环境中合成砷化镉,由于砷与镉均容易氧化,在生产过中容易带入氧;即使采用蒸发法/升华法生产低氧镉粉,cdo含量仍>0.5%,因此合成后需要除去产品中多余的氧化镉。另一种是高压合成法,该法对原料形貌要求较低,但是该法反应很难彻底,存在游离镉/游离砷偏高的问题,需要额外增加氢化工序去除游离物质。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种低氧砷化镉的合成方法。本发明提供的合成方法能够降低砷化镉氧含量以及游离物含量,而且制备工序简单。

5.本发明提供了一种低氧砷化镉的合成方法,包括以下步骤:

6.a)将镉粉与砷粉混合,得到混合粉料;

7.b)将所述混合粉料置于喷涂氮化硼涂层的石墨坩埚中并加盖密封,然后置于炉子中,在保护性气氛下进行烧结,之后,降温、泄压取出砷化镉锭;

8.所述烧结的气压条件为:0.1~1.0mpa;

9.所述烧结的制度为:先升温至300~380℃保温反应1~3h,再升温至720~1000℃保温2~4h;

10.c)将所述砷化镉锭表面的氧化物去除,得到低氧砷化镉。

11.优选的,所述镉粉的规格为:纯度≥4n,粒度为-100目,氧化物含量<3.10%。

12.优选的,所述砷粉的规格为:纯度≥4n,粒度为-100目,氧化物含量<3.0%。

13.优选的,所述步骤a)中,所述砷粉与镉粉按照单质砷∶单质镉摩尔比为2∶3进行配料混合。

14.优选的,所述步骤a)中,所述混合在无氧环境下进行。

15.优选的,所述步骤b)中,所述保护性气氛通过以下方式形成:

16.将炉子抽真空并充入保护性气体,反复进行上述抽真空-充保护性气体的操作来排氧,排氧结束后充入保护性气体至所述气压条件。

17.优选的,所述步骤b)中,所述降温为降至50℃以下。

18.优选的,所述步骤c)中,将所述砷化镉锭表面的氧化物去除的方式为:先刮除砷化镉锭表面的氧化物层,再擦拭砷化镉锭表面,从而得到低氧砷化镉。

19.本发明提供的制备方法,先将镉粉与砷粉混合,再置于喷涂氮化硼涂层的石墨坩

埚中并加盖密封,然后在一定气压的保护性气氛中进行烧结,烧结采用两段式梯度升温程序且控制每一段为特定的条件,能够保证合成反应顺利进行合成出砷化镉,而且能够抑制原料粉蒸汽挥发以及砷化镉的分解,使原料中未参与反应的氧化镉、氧化砷上浮至熔体表面形成氧化物层,最后再去除该氧化物层即可,最终得到低氧、低游离物的砷化镉产品。相比于现有技术,对原料形貌要求低,且能够使反应充分进行,而且表面后处理较为简单,无需额外增加氢化工序去除游离物。

20.实验结果表明,本发明制得的砷化镉产品的氧含量≤90ppm,游离镉<100ppm;而且产品收率在99.5%以上(排除原料中氧化物),纯度>99.99%。

附图说明

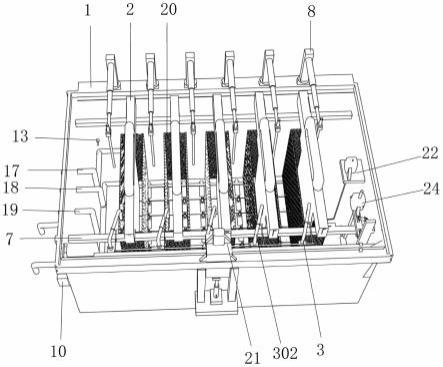

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

22.图1为本发明提供的合成方法的流程示意图;

23.图2为实施例1中去除氧化物层前后的样品示意图。

具体实施方式

24.本发明提供了一种低氧砷化镉的合成方法,包括以下步骤:

25.a)将镉粉与砷粉混合,得到混合粉料;

26.b)将所述混合粉料置于喷涂氮化硼涂层的石墨坩埚中并加盖密封,然后置于炉子中,在保护性气氛下进行烧结,之后,降温、泄压取出砷化镉锭;

27.所述烧结的气压条件为:0.1mpa≤气压<1.0mpa;

28.所述烧结的制度为:先升温至300~380℃保温反应1~3h,再升温至720~1000℃保温2~4h;

29.c)将所述砷化镉锭表面的氧化物去除,得到低氧砷化镉。

30.参见图1,图1为本发明提供的合成方法的流程示意图。

31.[关于步骤a]:

[0032]

a)将镉粉与砷粉混合,得到混合粉料。

[0033]

本发明中,所述镉粉的纯度优选为≥4n,具体可为4n(即99.99%)、5n(即99.999%)。本发明中,所述镉粉的粒度优选为-100目。本发明中,所述镉粉的氧化物含量优选为<3.10%,在本发明的一些实施例中为2.52%、2.90%、3.05%。在本发明的一个实施例中,镉粉规格为:纯度4n,粒度-100目,氧化镉含量2.52%。在本发明的另一个实施例中,镉粉规格为:纯度5n,粒度-100目,氧化镉含量2.90%。在本发明的另一个实施例中,镉粉规格为:纯度5n,粒度-100目,氧化镉含量3.05%。

[0034]

本发明中,所述砷粉的纯度优选为≥4n,具体可为4n(即99.99%)、5n(即99.999%)。本发明中,所述砷粉的粒度优选为-100目。本发明中,所述砷粉的氧化物含量优选为<3.0%,更优选为<2.0%,在本发明的一些实施例中为0.5%、1.1%。在本发明的一个实施例中,砷粉规格为:纯度5n,粒度-100目,氧化砷含量1.1%。在本发明的另一个实施

例中,砷粉规格为:纯度5n,粒度-100目,氧化砷含量0.5%。

[0035]

本发明中,所述砷粉与镉粉按照单质砷∶单质镉摩尔比为2∶3进行配料混合,其中,按照单质摩尔比配料是排除了砷粉与镉粉中氧化物含量后的计量比。

[0036]

本发明中,镉粉与砷粉的配料及混合均在无氧环境下进行。具体的,在充满保护性气氛的手套箱(几乎无水氧)中进行配料。配料完毕后,在无氧环境下混合均匀。本发明中,对提供保护性气氛的气体种类没有特殊限制,为本领域技术人员熟知的常规保护性气体即可,如氮气、氦气或氩气等。经混合均匀后,得到混合粉料。

[0037]

[关于步骤b]:

[0038]

b)将所述混合粉料置于喷涂氮化硼涂层的石墨坩埚中并加盖密封,然后置于炉子中,在保护性气氛下进行烧结,之后,降温、泄压取出砷化镉锭。

[0039]

本发明中,采用喷涂氮化硼涂层的石墨坩埚盛装原料粉,采用该坩埚能够与砷粉、镉粉及反应过程相适配,若采用不锈钢坩埚及陶瓷坩埚,则反应中物料与坩埚粘结,最终难以分离;若采用石墨坩埚,则高温下与氧化镉、氧化砷可发生氧化还原反应,造成石墨坩埚腐蚀,而且导致镉与砷的摩尔比发生变化,影响产物合成,同时石墨坩埚腐蚀也会导致物料与坩埚粘结,而本发明采用喷涂氮化硼涂层的石墨坩埚能够很好的避免以上问题,有利于保证砷化镉的顺利及精准合成,并能够便利出料。本发明将混合粉料置于喷涂氮化硼涂层的石墨坩埚中后盖上盖子密封,然后再置于炉子中。

[0040]

本发明中,将盛装粉料的坩埚放置到炉子中后,提供保护性气氛。本发明中,提供保护性气氛的方式优选为:将炉子抽真空并充入保护性气体,反复进行上述抽真空-充保护性气体的操作来排氧,排氧结束后充入保护性气体至达到目标气压条件。本发明中,对提供保护性气氛的气体种类没有特殊限制,为本领域技术人员熟知的常规保护性气体即可,如氮气、氦气或氩气等。本发明中,所述目标气压条件为:0.1~1.0mpa,具体可为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa、0.7mpa、0.8mpa、0.9mpa、1.0mpa。在上述气压条件下进行后续烧结。

[0041]

本发明中,所述烧结的制度为:先升温至300~380℃保温反应1~3h,再升温至720~1000℃保温2~4h。其中,所述300~380℃具体可为300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃。所述保温反应的时间1~3h具体可为1h、1.5h、2h、2.5h、3h。所述720~1000℃具体可为720℃、750℃、800℃、850℃、900℃、950℃、1000℃。所述保温2~4h具体可为2h、2.5h、3h、3.5h、4h。其中,第一次升温的升温速率优选为10~20℃/min,具体可为10℃/min、11℃/min、12℃/min、13℃/min、14℃/min、15℃/min、16℃/min、17℃/min、18℃/min、19℃/min、20℃/min;第二次升温的升温速率优选为10~15℃/min,具体可为10℃/min、11℃/min、12℃/min、13℃/min、14℃/min、15℃/min。

[0042]

本发明预先使体系中形成较低的气压条件(0.1~1.0mpa),能够抑制镉蒸汽挥发,然后采用两段式梯度升温程序进行烧结,第一阶段实质为粉末冶金的方法,在较低温度下进行反应生成砷化镉,然后再升至第二阶段温度,此时压力随之上升,有效抑制砷化镉的分解,使原料中未参与反应的氧化镉、氧化砷上浮至熔体表面。单质砷具有升华的特性,同时超过升华温度蒸气压随温度的升高提升非常快,若直接一次性升温至较高温度,容易会造成砷的流失,既浪费原料,又造成产品中游离物含量高,而且容易引起炉体爆炸,实验失败。

[0043]

本发明中,在上述烧结后进行降温。本发明中,所述降温优选为降至50℃以下。经

降温后,泄压,取出砷化镉锭。

[0044]

[关于步骤c]:

[0045]

c)将所述砷化镉锭表面的氧化物去除,得到低氧砷化镉。

[0046]

本发明中,将砷化镉锭表面的氧化物去除的方式优选为:先刮除砷化镉锭表面的氧化物层,再擦拭砷化镉锭表面,从而得到低氧砷化镉。其中,所述刮除具体可利用刮片进行操作,如不锈钢薄片等。所述擦拭具体可先利用酒精湿润的无尘纸擦拭。经以上表面处理后,得到低氧含量的砷化镉。

[0047]

本发明提供的制备方法,先将镉粉与砷粉混合,再置于喷涂氮化硼涂层的石墨坩埚中并加盖密封,然后在一定气压的保护性气氛中进行烧结,烧结采用两段式梯度升温程序且控制每一段为特定的条件,能够保证合成反应顺利进行合成出砷化镉,而且能够抑制原料粉蒸汽挥发以及砷化镉的分解,使原料中未参与反应的氧化镉、氧化砷上浮至熔体表面形成氧化物层,最后再去除该氧化物层即可,最终得到低氧、低游离物的砷化镉产品。相比于现有技术,对原料形貌要求低,且能够使反应充分进行,而且表面后处理较为简单,无需额外增加氢化工序去除游离物。

[0048]

与现有技术相比,本发明具有以下有益效果:

[0049]

1、对原料要求低,镉粉、砷粉中氧化物含量<3%即可;

[0050]

2、对设备耐压要求相对较低,耐压1.5mpa即可满足要求;

[0051]

3、无需氢化(氢化工序存在砷蒸汽与镉蒸汽的挥发),对环境友好;

[0052]

4、工艺流程短,一步反应直接得到氧含量≤90ppm,游离镉<100ppm的砷化镉产品;

[0053]

5、表面后处理可在常规的通风柜内进行,要求较低。

[0054]

实验结果表明,本发明制得的砷化镉产品的氧含量≤90ppm,游离镉<100ppm;而且产品收率在99.5%以上(排除原料中的氧化物),纯度>99.99%。

[0055]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0056]

以下实施例和对比例中,砷粉和镉粉均为市售商业品,规格具体如下:镉粉a:纯度4n,粒度-100目,氧化镉含量2.52%。镉粉b:纯度5n,粒度-100目,氧化镉含量2.90%。镉粉c:纯度5n,粒度-100目,氧化镉含量3.05%。砷粉a:纯度5n,粒度-100目,氧化砷含量1.1%。砷粉b:纯度5n,粒度-100目,氧化砷含量0.5%。

[0057]

实施例1

[0058]

称取11.375kg砷粉a与5.129kg镉粉a(即单质砷∶单质镉摩尔比=2∶3),在手套箱内(水、氧均<5ppm)将镉粉与砷粉充分混合。然后用喷涂氮化硼涂层的石墨坩埚盛装物料,拧上坩埚盖。将石墨坩埚放入合成炉,采用反复抽真空-充入氮气体的方式排氧,排氧结束后充氮气至炉内压力为0.1mpa,先以10℃/min的速率升温至300℃反应3h,然后再以15℃/min的速率升温至1000℃保温2h;然后降温至50℃以下,泄压后将砷化镉锭取出。用不锈钢薄片砷化镉锭表面的黑色氧化层刮去,再用酒精湿润的无尘纸擦拭,得到表面具有金属光泽低氧砷化镉产品。

[0059]

其中,去除氧化物层前后的样品如图2所示,其中,左侧样品为去除氧化物层前的

样品,右侧样品为去除氧化物层前的样品,可以看出,经烧结后,样品表明为黑色表层,去除该黑色氧化物层后,样品表面具有金属光泽。

[0060]

实施例2

[0061]

称取11.306kg砷粉b与5.149kg镉粉b(即单质砷∶单质镉摩尔比=2∶3),在手套箱内(水、氧均<5ppm)将镉粉与砷粉充分混合。然后用喷涂氮化硼涂层的石墨坩埚盛装物料,拧上坩埚盖。将石墨坩埚放入合成炉,采用反复抽真空-充入氮气体的方式排氧,排氧结束后充氮气至炉内压力为1.0mpa,先以20℃/min的速率升温至380℃反应1h,然后再以10℃/min的速率升温至750℃保温4h;然后降温至50℃以下,泄压后将砷化镉锭取出。用不锈钢薄片砷化镉锭表面的黑色氧化层刮去,再用酒精湿润的无尘纸擦拭,得到表面具有金属光泽低氧砷化镉产品。

[0062]

实施例3

[0063]

称取11.306kg砷粉c与5.129kg镉粉c(即单质砷∶单质镉摩尔比=2∶3),在手套箱内(水、氧均<5ppm)将镉粉与砷粉充分混合。然后用喷涂氮化硼涂层的石墨坩埚盛装物料,拧上坩埚盖。将石墨坩埚放入合成炉,采用反复抽真空-充入氮气体的方式排氧,排氧结束后充氮气至炉内压力为0.5mpa,先以15℃/min的速率升温至350℃反应2h,然后再以13℃/min的速率升温至900℃保温3h;然后降温至50℃以下,泄压后将砷化镉锭取出。用不锈钢薄片砷化镉锭表面的黑色氧化层刮去,再用酒精湿润的无尘纸擦拭,得到表面具有金属光泽低氧砷化镉产品。

[0064]

对比例1

[0065]

按照实施例2实施,不同的是:烧结时将温度升至380℃并保温1h,然后,随炉降温,将烧结所得物料破碎成-50目颗粒;最后装入氢气气氛炉中进行氢化处理,氢化温度为500℃,时间为10h。

[0066]

实施例4:测试

[0067]

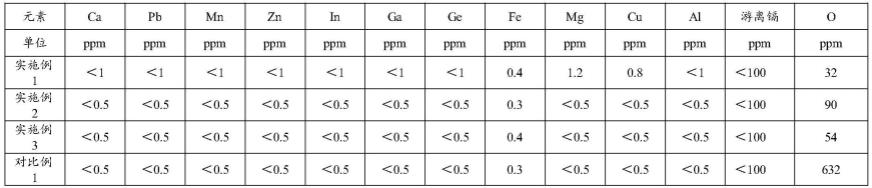

对实施例1~3及对比例1的产品进行取样分析,产品收率及纯度结果参见表1,杂质及游离镉、氧含量结果参见表2。

[0068]

表1:产品收率及纯度

[0069] 产品中镉含量砷化镉产品收率砷化镉产品纯度实施例169.20%99.8%>99.99%实施例269.24%99.6%>99.99%实施例369.23%99.8%>99.99%对比例169.24%97.4%>99.99%

[0070]

表2:产品中杂质及游离镉、氧含量

[0071][0072]

由以上表1-2测试结果可以看出,本发明实施例1~3所得砷化镉产品的收率在

99.5%以上,纯度在99.99%以上;产品游离镉含量<100ppm,氧含量在90ppm以下。而对比例1的产品效果较差,其产品收率明显降低,产品中氧含量明显增加;与对比例1的效果对比证明,相比于氢化去除游离物的方式,本发明的方法,不仅节省了程序和时间,而且能够进一步提升产品收率和降低产品氧含量。

[0073]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。