1.本发明涉及一种叉车油缸缸筒加工生产线。

背景技术:

2.叉车起升油缸是属于液压油缸的一种,是按其作用功能所分类的一种液压油缸,用于叉车门架起升系统中,是门架上货叉上升动作实现的动力源,一般是由缸底,缸筒,导向套,活塞杆体及部分密封件组装而成。

3.如图1所示,现在自动化作业越来越普及,在液压油缸零部件的加工中,对于自动化加工的实现极为重要,并且缸筒在使用过程中有需要安装密封件的加工部位,于是对叉车液压油缸缸筒9d产品的加工精度、粗糙度和产品一致性都有较高要求。产品加工效率的提升和降低工人的劳动强度都是迫在眉睫的当务之急的事情。

4.如图1所示,现有技术中叉车起升油缸的缸筒毛坯料材质一般为20号钢,壁厚5mm,内壁已经加工好,内壁在加工过程中不允许有印痕,划伤等缺陷。现在在行业内常规的加工方式中,从缸筒毛坯料加工至叉车起升油缸缸筒的流程为:加工工位是由3台数控车床、1台立式钻床设备和4名操作者构成,四台设备为一字型摆放,分别由4名操作者操作。目前这种加工方式存在着,操作步骤多,工序繁杂,劳动强度大,取放时定位不准,且无法实现连续自动化作业的加工过程,在行业内一直未得到有效解决,急需一种高效可靠的定位装夹方式保证叉车起升油缸自动化加工生产线。

技术实现要素:

5.本发明所要解决的技术问题是提供一种叉车油缸缸筒加工生产线,该叉车油缸缸筒加工生产线在加工中可以实现自动取放,一次装夹完成全序加工的一种高效率,高精度定位的加工方法,以解决以缸筒外圆定位精度低;人工拿取工件劳动强度大且效率低的问题。

6.为解决上述技术问题,本发明提供了一种叉车油缸缸筒加工生产线;

7.包括至少一个桁架机械手臂、第一数控车床、至少一个第二数控车床、钻孔专机、修毛刺装置和缸筒定位夹紧机构,本叉车油缸缸筒加工生产线依次划分为三个加工工位,分别是第一加工工位、第二加工工位和第三加工工位,第一数控车床设置在第一加工工位上,所述第二数控车床设置在第二工位上,钻孔专机、修毛刺装置和缸筒定位夹紧机构都设置在第三加工工位上;

8.桁架机械手臂处于三个加工工位上侧,桁架机械手臂具有用于前后移动的第一导轨、用于左右移动的第二导轨和用于上下移动的第三导轨,桁架机械手臂的第二导轨长度方向与三个加工工位的排布方向一致;

9.所述缸筒定位夹紧机构包括夹紧工作台、v形块、旋转气缸、第一端部挡板和第二端部挡板,v型块固定连接在夹紧工作台上端面上,v形块上端面开有与缸筒成品配合的v形槽,第一端部挡板和第二端部挡板分别固定连接在夹紧工作台上端面上,第一端部挡板和

第二端部挡板之间距离与缸筒成品的长度契合,第一端部挡板对应缸筒成品端部开口处设有凹槽,旋转气缸的缸体固定连接在夹紧工作台上端面上且处于v型块旁侧,旋转气缸的活塞杆端部固定连接有压杆;

10.本叉车油缸缸筒加工生产线的生产流程为:

11.桁架机械手臂将缸筒毛坯料拿至第一数控车床上部等待,第一数控车床上部自动门打开,桁架机械手臂将缸筒毛坯料送至第一数控车床内,第一数控车床采用硬爪夹具夹持缸筒毛坯料一端,缸筒毛坯料另一端采用液压中心架夹持,桁架机械手臂退出后第一数控车床自动加工,缸筒毛坯料加工变为缸筒半成品;

12.第一数控车床加工完成后桁架机械手臂移出缸筒半成品,桁架机械手臂对缸筒半成品进行翻转,桁架机械手臂将翻转后的缸筒半成品移载至第二数控车床上部,第二数控车床上部自动门打开,桁架机械手臂将缸筒半成品移载进入第二数控车床内部,缸筒半成品一端采用软爪撑缸筒半成品内孔,缸筒半成品另一端同样采用软爪撑缸筒半成品内孔,第二数控车床内部的液压中心架动作夹持缸筒外,桁架机械手臂退出第二数控车后,第二数控车自动加工,缸筒半成品变为缸筒成品;

13.桁架机械手臂移载缸筒成品移至第三工位处,缸筒成品放置在缸筒定位夹紧机构的v形块上,旋转气缸带动压杆抵靠在缸筒成品侧壁上,压杆与v形块配合夹持缸筒成品,桁架机械手臂退出第三工位处后,钻孔专机和修毛刺装置自动加工,其中用钻孔专机钻径向孔,修毛刺装置完成工件内翻边的清理,得到叉车油缸缸筒,桁架机械手臂将叉车油缸缸筒移出第三工位处。

14.作为本叉车油缸缸筒加工生产线的优选,本叉车油缸缸筒加工生产线包括两个桁架机械手臂,两个桁架机械手臂共用用于左右移动的第二导轨。

15.作为本叉车油缸缸筒加工生产线的优选,本叉车油缸缸筒加工生产线还包括成品料仓,成品料仓设置在第三加工工位末端位置,第三工位处加工得到叉车油缸缸筒后,桁架机械手臂将叉车油缸缸筒堆放在成品料仓中。

16.作为本叉车油缸缸筒加工生产线的优选,第三加工工位与成品料仓之间设有抽检台。

17.抽检台为自动加工过程对加工的零件进行抽检,设置一处抽检台方便操作者抽检工件,以便保证产品质量。

18.作为本叉车油缸缸筒加工生产线的优选,本叉车油缸缸筒加工生产线还包括上料仓,上料仓设置在第一加工工位始端位置,缸筒毛坯料放置在上料仓。

19.作为本叉车油缸缸筒加工生产线的优选,本叉车油缸缸筒加工生产线包括两个第二数控车床,两个第二数控车床也沿三个加工工位的排列顺序排列。

20.作为本叉车油缸缸筒加工生产线的优选,本叉车油缸缸筒加工生产线还包括缓冲平台,缓冲平台处于第一加工工位、第二加工工位上方,缓冲平台上开有放置缸筒半成品的槽口。

21.本叉车油缸缸筒加工生产线的生产流程可以简化为:毛坯上料

→

桁架机械手臂自动取料

→

移载

→

第一数控车床

→

对毛坯车端面及倒角

→

对毛坯内孔气吹

→

桁架机械手臂掉头、移载

→

缓冲平台

→

桁架机械手臂自动取料

→

移载

→

第二数控车床上料

→

车工艺圆(主轴端撑内孔,尾座涨紧另一端内孔)

→

中心架抱紧、尾座退出

→

车右端面、螺纹、倒角

→

内孔气吹

→

桁架机械手臂移载

→

抽检台(需要抽检时)

→

钻孔专机、修毛刺装置(钻径向孔、修毛刺)

→

自动翻身下料

→

成品料仓存储。

22.本叉车油缸缸筒加工生产线采用桁架机械手臂给机床上下料、机床自动开关门,代替传统的操作者手工上下料,开关门,及工件气吹铁屑等动作,降低工人劳动强度,由于是自动化加工,产品一致性比传统的人工加工高,由于此种缸筒加工工序多,工序时间短,相比传统加工方式需要4名操作者操作4台机床,主要完成上下料,气吹工件,开关机床门等动作。本叉车油缸缸筒加工生产线中只需一名操作者可以操作4个加工工位,4台机床,与传统加工方法相比,降低人工成本100%。

附图说明

23.图1是现有技术中叉车油缸缸筒的示意图。

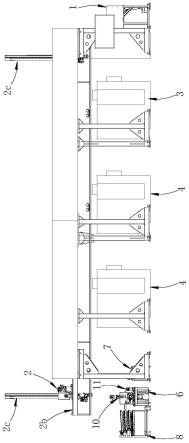

24.图2是本叉车油缸缸筒加工生产线实施例的结构示意图。

25.图3是图2的俯视图。

26.图4是本叉车油缸缸筒加工生产线实施例中第一数控车床夹持缸筒毛坯料的示意图。

27.图5是本叉车油缸缸筒加工生产线实施例中第二数控车床夹持缸筒半成品的示意图。

28.图6是本叉车油缸缸筒加工生产线实施例中缸筒定位夹紧机构夹持缸筒成品的示意图。

具体实施方式

29.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

30.本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.请参阅图2至图6。

33.本叉车油缸缸筒加工生产线包括上料仓1、两个桁架机械手臂2、第一数控车床3、两个第二数控车床4、钻孔专机10、修毛刺装置11、缸筒定位夹紧机构6、两个缓冲平台5和成品料仓8。

34.本叉车油缸缸筒加工生产线依次划分为三个加工工位,分别是第一加工工位、第二加工工位和第三加工工位,第一数控车床3设置在第一加工工位上,第二数控车床4设置在第二工位上,两个第二数控车床4也沿三个加工工位的排列顺序排列,钻孔专机10、修毛刺装置11和缸筒定位夹紧机构6都设置在第三加工工位上,上料仓1设置在第一加工工位始

端位置,缸筒毛坯料9a放置在上料仓1,成品料仓8设置在第三加工工位末端位置,第三加工工位与成品料仓8之间设有抽检台7。

35.两个缓冲平台5分别处于第一加工工位和第二加工工位上方,缓冲平台5上开有放置缸筒半成品9b的槽口。

36.两个桁架机械手臂2处于三个加工工位上侧,桁架机械手臂2具有用于前后移动的第一导轨2a、用于左右移动的第二导轨2b和用于上下移动的第三导轨2c,桁架机械手臂2的第二导轨2b长度方向与三个加工工位的排布方向一致,两个桁架机械手臂2共用用于左右移动的第二导轨2b。

37.缸筒定位夹紧机构6包括夹紧工作台6a、两个v形块6b、两个旋转气缸6c、第一端部挡板6d和第二端部挡板6e,夹紧工作台6a为四方桌结构,两个v型块焊接固定在夹紧工作台6a上端面上,v形块6b上端面开有与缸筒成品9c配合的v形槽,第一端部挡板6d和第二端部挡板6e分别焊接固定在夹紧工作台6a上端面上,第一端部挡板6d和第二端部挡板6e之间距离与缸筒成品9c的长度契合,第一端部挡板6d对应缸筒成品9c端部开口处设有凹槽6d1,旋转气缸6c的缸体通过螺栓固定在夹紧工作台6a上端面上,处于v型块旁侧,旋转气缸6c的活塞杆向上伸出,旋转气缸6c的活塞杆端部通过螺栓固定有压杆6c1。

38.本叉车油缸缸筒加工生产线的生产流程为:

39.桁架机械手臂2将缸筒毛坯料9a拿至第一数控车床3上部等待,第一数控车床3上部自动门打开,桁架机械手臂将缸筒毛坯料9a送至第一数控车床3内,第一数控车床3采用三爪卡盘夹持缸筒毛坯料9a一端,三爪卡盘采用硬爪夹具3a夹毛坯外圆处,用外圆车刀,车外圆及端面,缸筒毛坯料9a另一端采用液压中心架夹持,液压中心架夹持缸筒毛坯料9a外圆距离加工处预留50mm距离,缸筒毛坯料9a端面及倒外角,桁架机械手臂2退出后第一数控车床3自动加工,缸筒毛坯料9a加工变为缸筒半成品9b;

40.加工完成后桁架机械手臂2移出缸筒半成品9b,桁架机械手臂2对缸筒半成品9b进行翻转,桁架机械手臂2将翻转后的缸筒半成品9b移载至第二数控车床4上部,第二数控车床4上部自动门打开,桁架机械手臂2将缸筒半成品9b移载进入第二数控车床4内部,缸筒半成品9b一端采用10寸台阶软爪4a撑缸筒半成品9b内孔,缸筒半成品9b另一端同样采用10寸台阶软爪4a撑缸筒半成品9b内孔。用外圆车刀车端面取总长,车外圆,车缸筒半成品9b外圆作为后序车螺纹的装夹基准,缸筒外圆车完后,车螺纹及孔口斜角,第二数控车床4内部的液压中心架动作夹持缸筒外圆,尾座退出。车端面、外圆、螺纹,桁架机械手臂2退出第二数控车后,第二数控车自动加工,缸筒半成品9b变为缸筒成品9c;

41.由于第二加工工位中第二数控车床4单品加工时间过长,本实施例中是适用两台第二数控车床4分别对缸筒半成品9b进行加工,并且配合缓冲平台5可以放置第一加工工位中完成的缸筒半成品9b(存料量2件),提升本叉车油缸缸筒加工生产线的加工效率。

42.桁架机械手臂2移载缸筒成品9c移至第三工位处,缸筒成品9c放置在缸筒定位夹紧机构6的v形块6b上,旋转气缸6c带动压杆6c1抵靠在缸筒成品9c侧壁上,压杆6c1与v形块6b配合夹持缸筒成品9c,桁架机械手臂2退出第三工位处后,钻孔专机10和修毛刺装置11自动加工,其中用钻孔专机10钻径向孔,修毛刺装置11完成工件内翻边的清理,得到叉车油缸缸筒9d,桁架机械手臂2将叉车油缸缸筒9d堆放在成品料仓8中储存。

43.三个加工工位采用排式布局,各个数控机床设置有观察窗,方便操作者巡查监督

加工情况。通过设备上部采用框架式桁架结构桁架机械手臂2,从毛坯及成品料仓8、第一数控车床3、第二数控车床4、钻孔专机10和修毛刺装置11及抽检台7等工位顶部设有开关门,桁架机械手臂2全都由设备顶部开关门进入与退出,可由一名操作者巡查操作此条加工线体。

44.抽检台7主要是等桁架机械手臂2将加工完成后需要检查的零件放在抽检台7处,再由操作者拿取到设备外部平台上,人工检查成品件是否合格;操作者可以随时按下按钮进行随时抽检,也可以设置检测频次固定检查件数抽检。

45.上述中的第一数控车床3、第二数控车床4、钻孔专机10和修毛刺装置11都是市售的设备。

46.上料仓1和成品料仓8主要用于存放毛坯和成品,作为一个物料临时存放地方;料仓容积及外形需要根据零件加工节拍和零件大小及外形特点进行合理设计,一般容积设计为半个班次的生产量,有助于车间生产管理。

47.以上所述的仅是本发明的一种实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干变型和改进,这些也应视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。