1.本发明涉及激光切割机的设计领域,具体为一种紧凑拖链布局的激光切割机。

背景技术:

2.目前,激光切割机外贸市场逐步扩大,核心技术不断突破和成熟,由最开始的进口设备,到现在的出口设备,国际市场占有率逐年提高。国内激光切割机厂家对于出口设备也越来越重视和创新技术升级。

3.目前市场上激光切割机的结构主要由机床全包围外罩、横梁部件、床身部件、工作台部件、拖链线缆线路等组成,以一般机床为例(3000mm*1500mm的切割幅面机床),机床整机宽度一般在2500mm~3000mm之间,在不拆机的情况下,无法进入标准型集装箱,常用标准型集装箱的内部宽度尺寸为2352mm。要想装进标准型集装箱,目前很多厂家是把机床的全包围外罩、横梁部件等都拆卸后装箱,设备到客户现场后再进行重新组装,这样的做法前前后后工作量很大,不利于设备的出口推广使用。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供了一种新的技术方案,也即提供了一种紧凑拖链布局的激光切割机,通过创新且特别的机床结构设计,把机床整机宽度设计到标准型集装箱的宽度以下,这样就可以在不拆机的情况下,把整机装进标准型集装箱,提高效率和降低成本。

5.具体的,本发明提出的详细方案如下:

6.一种紧凑拖链布局的激光切割机,所述激光切割机上设有第一轨道和第二轨道;

7.所述第一轨道设置在床身上并沿着所述床身的长度方向延伸;所述第一轨道的斜上方处设有第一拖链;所述第一拖链沿着所述第一轨道的方向进行伸展实现对纵向线缆的收放;

8.所述第二轨道设置在所述床身上并沿着所述床身的宽度方向延伸;所述第二轨道旁设有第二拖链,所述第二拖链沿着所述第二轨道的方向进行伸展实现对横向线缆的收放。

9.进一步的,所述第一拖链具有固定端和移动端,所述第一拖链的固定端通过外壳钣金固定在所述第一轨道的斜上方;在投影平面上,所述第一拖链的移动端处于所述第一拖链的固定端下方位置。

10.进一步的,所述激光切割机还包括横梁,所述横梁并向着所述床身的宽度方向延伸并可沿着所述床身的长度方向进行移动;

11.所述横梁靠近所述第一拖链的端面上固定有支撑架,所述第一拖链的移动端固定在所述支撑件上。

12.进一步的,所述第二轨道设置在所述横梁上,所述第二拖链设置在所述第二轨道的侧方。

13.进一步的,所述第二拖链具有固定端和移动端;所述第二拖链的固定端与所述第一拖链的移动端共面设置;在投影平面上,所述第二拖链的移动端位于所述第二拖链的固定端上方位置。

14.采用本技术方案所达到的有益效果为:

15.本方案中,通过创新且特别的机床结构设计,尤其是通过将机床长度方向上的拖链(也即第一拖链)设置在了第一轨道的斜上方,相比于传统普遍采用将拖链设置在轨道侧方的做法,本方案提出的新结构设计能够进一步的所见床身的宽度,把机床整机宽度设计到标准型集装箱的宽度以下,以此设计可以在不拆机的情况下,把整机装进标准型集装箱,提高效率和降低成本;同时可以避免用费用更高的定制尺寸框架柜,可以节省运费成本,对于提升产品的价格竞争力具有极大的促进作用。

附图说明

16.图1为本紧凑拖链布局的激光切割机的侧面图。

17.图2为紧凑拖链布局的激光切割机的俯视图。

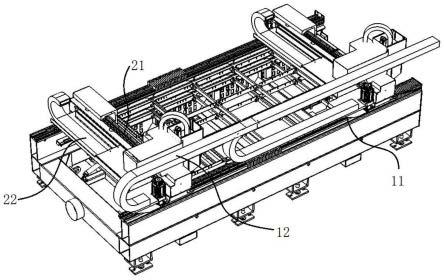

18.图3为紧凑拖链布局的激光切割机的立体图。

19.图4为紧凑拖链布局的激光切割机的局部示意图。

20.其中:11第一轨道、12第一拖链、21第二轨道、22第二拖链、31横梁。

具体实施方式

21.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

22.本实施例中提供了一种紧凑拖链布局的激光切割机,通过采用本方案提供的激光切割机,由于在结构上进行了合理且优化的布局,使得本方案提出的激光切割机的尺寸得以进一步缩小,实现了机床的紧凑设计;这样在对机床进行集装箱装箱时,能够实现在不拆机的情况下顺利的装机;不仅能够有效的节省运费成本,同时还避免了机床的反复拆装;有效的减低了操作人员的拆装工作强度。

23.具体的,参见图1-图4(其中图1和图4中,同时展示了第一拖链12、第二拖链22的两个运动位置),本实施例中,为了方便激光设备的运动,本方案提及的激光切割机上设有第一轨道11和第二轨道21;其中第一轨道11设置在床身上并沿着床身的长度方向延伸;可以理解为床身为长方体形状,而第一轨道11与床身的长边平行;为了实现紧凑结构的目的,在第一轨道11的斜上方处设有第一拖链12;第一拖链12沿着第一轨道11的方向进行伸展实现对纵向线缆的收放。

24.具体的,在传统的布局设置中,一般会将拖链布置在轨道的侧边,这样在进行激光设备在进行移动时,拖链能够有效的进行伸展动作;但是也正是因为设置在侧方,使得整个床身的宽度尺寸变大,也就导致了出现床身尺寸大于集装箱尺寸的情况。但是在本实施例中,将第一拖链12设置在第一轨道11的上方而不是侧方,这样把机床整机宽度设计到标准型集装箱的宽度以下,就可以在不拆机的情况下,把整机装进标准型集装箱。

25.第一拖链12具有固定端和移动端,第一拖链12的固定端通过外壳钣金固定在第一轨道11的斜上方;并且在投影平面上,第一拖链12的移动端处于第一拖链的固定端下方位

置。

26.本实施例中,还提出有第二轨道21,激光设备只有在第一轨道11和第二轨道21的共同配合下,才能够实现全方位的切割动作;这里的第二轨道21设置在床身上并沿着床身的宽度方向延伸;同时第二轨道旁设有第二拖链22,第二拖链沿着第二轨道的方向进行伸展实现对横向线缆的收放。

27.第二拖链22的作用同第一拖链12的作用相同,均为更好地保证线缆的收放动作;在本方案中,第二拖链22设置在第二轨道21的侧方。

28.同样的,第二拖链22具有固定端和移动端;第二拖链22的固定端与第一拖链12的移动端共面设置;在投影平面上,第二拖链22的移动端位于第二拖链22的固定端上方位置。

29.也即在本方案中提出两个拖链结构拥有不同;不同点在于设计的结构,具体根据时机的结构,将为第一拖链12的移动端配置在第一拖链12的固定端下方位置;将第二拖链22的移动端配置在第二拖链22的固定端上方位置。根据以上的结构布局设计,z轴部件和横梁31部件在幅面范围内移动任意时,都不与固定线槽干涉碰撞。

30.本方案中激光切割机还包括横梁31,横梁31用于为激光设备提供安装的基础,也即激光设备一般是固定在横梁31之上的,该横梁31向着床身的宽度方向延伸并可沿着床身的长度方向进行移动。

31.具体的,横梁31沿着床身的长度方向进行移动是通过这里的第一轨道11实现,也即在驱动源(未展示)的作用下,横梁31与第一轨道11为导向进行来回滑动。

32.可选的,在横梁31靠近所述第一拖链12的端面上固定有支撑架,第一拖链12的移动端固定在支撑件上。

33.上文描述的第二轨道21设置在横梁31上,通过横梁31提供的支撑,使得激光设备能够梳理的动作。

34.本技术方案通过创新且特别的机床结构设计,尤其是通过将机床长度方向上的拖链(也即第一拖链)设置在了第一轨道的斜上方,相比于传统普遍采用将拖链设置在轨道侧方的做法,本方案提出的新结构设计能够进一步的所见床身的宽度,把机床整机宽度设计到标准型集装箱的宽度以下,以此设计可以在不拆机的情况下,把整机装进标准型集装箱,提高效率和降低成本;同时可以避免用费用更高的定制尺寸框架柜,可以节省运费成本,对于提升产品的价格竞争力具有极大的促进作用。

35.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。