1.本发明涉及金属回收技术领域,特别是涉及一种氧化铟废料的回 收方法。

背景技术:

2.纳米in2o3是制备透明导电薄膜ito(铟锡氧化物)靶材的主要 原料。氧化铟性质取决于制备方法及过程把控,并影响最终制得ito 薄膜的性能。现目前纳米in2o3的制备方法主要有三大类,分别是液 相法、固相法和气相法,具体而言,有化学沉淀法、室温固相法、气 相沉积法、电弧气化法等。与其他方法相比,电弧气化法因具有产品 纯度高、粒度小、生产过程能耗低、易实现自动化及对环境无污染等 优点而被冶金、材料行业广泛关注。然而电弧法制备in2o3过程不可 避免地产生铟氧化渣(成分为in、in2o3、in2o和ino)和颗粒粗大 的in2o3粉末,需回收再利用。

3.全世界铟资源短缺,供需关系紧张,从废ito靶材回收金属in 成为缓解供需矛盾的主要方式。而在处理废ito靶材的问题上,核心 在于回收其中的in2o3。现目前废靶回收方法主要有三类,分别是还 原-电解法、置换-电解法、直流电弧法。

4.然而还原-电解法虽可得到纯度高的金属in,但存在着预处理成本 高、回收流程长、靶材中in无法完全回收等问题。置换-电解法虽然 流程相对简单,但存在着废水量大、生产成本高等问题。直流电弧法 虽然流程简单、处理成本低、可生产靶材用ito粉,但所需的直流电 压大(100-200v),易导致制备过程不稳定,所获得氧化铟粉末颗粒 大小不均一,单一性差。

技术实现要素:

5.为解决上述技术问题,本发明提供一种氧化铟废料的回收方法, 降低处理成本,缩短处理流程,保证生产过程稳定且易于控制,保证 制备的纳米in2o3粉末大小均一,可用于制备ito靶材。

6.本发明解决其技术问题所采用的技术方案是:

7.一种氧化铟废料的回收方法,包括以下步骤:

8.(1)将铟氧化渣破碎;

9.(2)将破碎后的铟氧化渣和\或不达标的氧化铟粉末投入到电弧 炉内;

10.(3)向电弧炉内通入惰性气体后开启电弧炉,经过雾化及氧化 后得到氧化铟粉末;

11.(4)对氧化铟粉末进行去粗过滤后得到纳米in2o3产品。

12.优选地,在所述步骤(1)中,破碎后的颗粒粒度在18-100目之间。

13.优选地,所述电弧炉包括底座,所述底座内设有坩埚,所述坩埚 的上端设有倾斜设置的进料口,所述坩埚的上方设有抽风罩,所述抽 风罩与所述进料口之间形成进风口,所述抽风罩上插接有与所述坩埚 相连通的石墨电极,所述石墨电极的上端设有与其内部连通的粉末加 料器,所述抽风罩的上端设有出料管,所述坩埚的内部设有喷气环和 吹气

环。

14.优选地,所述喷气环包括喷气环主体,所述喷气环主体上均布有 多个第一进气管,所述喷气环主体的内环壁之间连通有多个喷气管, 所述喷气管上设有喷气孔。

15.优选地,所述吹气环包括吹气环主体,所述吹气环主体上均布有 多个第二进气管,所述吹气环主体的内环壁上设有多个吹气孔。

16.优选地,在所述步骤(3)中,惰性气体分别从所述吹气环、所 述喷气环和所述石墨电极中通入。

17.优选地,惰性气体为n2或ar2,所述吹气环、所述喷气环及所述石 墨电极中的通入的惰性气体流量分别为30m3/h-500m3/h、20m3/h-300m3/h和20m3/h-300m3/h。

18.优选地,在所述步骤(3)中,所述电弧炉的电压为20-70v,电 流为200-3000a。

19.优选地,在所述步骤(4)中,氧化铟粉末依次经旋风分离器、 滤袋除尘器除去粗氧化铟粉末后,于滤芯除尘器中获得纳米in2o3产 品。

20.优选地,还包括以下步骤:将步骤(4)所得的粗氧化铟粉末重 新投入到电弧炉内进行处理。

21.本发明实施例的一种氧化铟废料的回收方法,其与现有技术相比, 有益效果在于:相比电解法与置换法,本发明具有处理成本低、流程 短、操作简单、直收率高等优点。同时相比于现有的直流电弧法,本 发明采用的直流电压小,生产稳定且易于控制,所制备的纳米in2o3粉末大小均一,可用于制备ito靶材。

附图说明

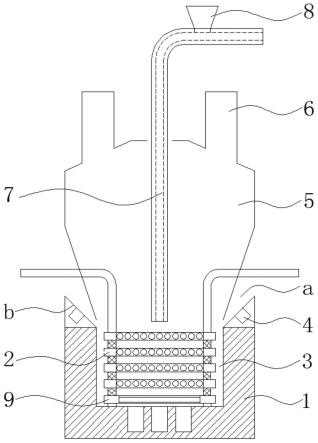

22.图1为本发明的电弧炉的结构示意图。

23.图2为本发明的喷气环的主视图。

24.图3为本发明的喷气环的俯视图。

25.图4为本发明的吹气环的主视图。

26.图5为本发明的吹气环的俯视图。

27.其中:1-底座,2-吹气环,21-吹气环主体,22-第二进气管,23

‑ꢀ

吹气孔,3-坩埚,4-气动锤,5-抽风罩,6-出料管,7-石墨电极,8

‑ꢀ

粉末加料器,9-喷气环,91-喷气环主体,92-第一进气管,93-喷气管, 94-喷气孔,a-进风口,b-进料口。

具体实施方式

28.下面结合附图和实施例,对本发明的具体实施方式作进一步详细 描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

29.本发明实施例优选实施例的一种氧化铟废料的回收方法,尤其适 用于处理电弧法产生的铟氧化渣和性能不达标的in2o3粉末,包括以 下步骤:

30.(1)将铟氧化渣破碎至18-100目之间;

31.(2)将破碎后的铟氧化渣和\或不达标的氧化铟粉末投入到电弧 炉内;

32.请参阅附图1,所述电弧炉包括底座1,所述底座1内设有坩埚3, 所述坩埚3的上端设有倾斜设置的进料口b,破碎后的铟氧化渣从所述 进料口b投入所述坩埚3。所述坩埚3的上方设有抽风罩5,所述抽风罩 5与所述进料口b之间形成进风口a,所述抽风罩5上插接有

与所述坩埚 3相连通的石墨电极7,所述石墨电极7为中空,所述石墨电极7的上端 设有与其内部连通的粉末加料器8,不达标的氧化铟粉末通过所述粉 末加料器8投入所述坩埚3,从而使得氧化铟粉末与电弧接触充分, in2o3离解速率加快,纳米氧化铟平均产量得到提高。所述抽风罩5的 上端设有出料管6,所述坩埚3的内部设有喷气环9和吹气环2。所述坩 埚3的所述进料口b设有气动锤4,可以用于敲击所述坩埚壁,避免物 料残留在所述进料口b的内壁上。

33.由于所述进料口b倾斜设置,所以由所述进料口b组成的所述进风 口a也为倾斜设置,进风口a、进料口b采用狭缝、斜向下方设计,从 而使进入炉体的空气具有较高的风速,能有效到达电弧中心高温区域, 起到冷却氧化铟粉末作用;其次,往吹气环2通入惰性气体,电弧中 心高温区域产生的氧化铟粉末得到急速冷却,避免粉末长大,所制得 的氧化铟粉末粒度小且单一性良好;最后,往喷气环9内通入惰性气 体,将形成的氧化铟粉末快速带离炉体高温区,并从所述出料管6排 出经过过滤。以上举措均是为了形成强效对流冷却区,提高急速冷却 效果,抑制形成的氧化铟颗粒长大,保证氧化铟的质量。

34.请参阅附图2-3,由上述可知,所述喷气环9地作用是用于将生产 的氧化铟排出,从而气流需要向上,即向所述出料管6方向。具体地, 所述喷气环9包括喷气环主体91,所述喷气环主体91上均布有多个第 一进气管92,所述喷气环主体91的内环壁之间连通有多个喷气管93, 所述喷气管93上设有喷气孔94。惰性气体从所述第一进气管92进入所 述喷气环主体91没然后进入所述喷气管93,最后从所述喷气孔94喷出, 将氧化铟粉末快速带离炉体。

35.请参阅附图4-5,由上述可知,所述吹气环2的作用是用于冷却氧 化铟,所以所述吹气环2包括吹气环主体21,所述吹气环主体21上均 布有多个第二进气管22,所述吹气环主体21的内环壁上设有多个吹气 孔23。惰性气体从所述第二进气管22进入所述吹气环主体21,最后从 所述吹气孔23排出,对氧化铟粉末进行冷却。

36.所述喷气环9设置在所述吹气环2的下方,所述吹气环2为多个, 多个所述吹气环2之间、所述吹气环2和所述喷气环9之间均错位连接, 其对应的进气管也相互独立,为的是保证喷气环9和吹气环2的出气口 处气体均匀,强化对流冷却效果。

37.(3)向电弧炉内通入惰性气体后开启电弧炉,经过雾化及氧化 后得到氧化铟粉末。具体地,电弧产生的高温使in2o3发生离解形成 低价氧化物ino和in2o,ino会进一步离解形成in2o,in2o在高温 下升华后与空气中o2结合氧化形成in2o3,经惰性气体喷吹急速冷却, 得到氧化铟粉末;所述电弧炉的电压为20-70v,电流为200-3000a。 相比于现有的直流电弧法,本发明采用的直流电压小,生产稳定且易 于控制。

38.其中,惰性气体分别从所述吹气环2、所述喷气环9和所述石墨 电极7中通入。且惰性气体为n2或ar2,所述吹气环2、所述喷气环 9及所述石墨电极7中的通入的惰性气体流量分别为30m3/h-500m3/h、 20m3/h-300m3/h和20m3/h-300m3/h。

39.(4)对氧化铟粉末进行去粗过滤后得到纳米in2o3产品。从所述 出料管6排出的氧化铟粉末依次经旋风分离器、滤袋除尘器除去粗氧 化铟粉末后,于滤芯除尘器中获得纳米in2o3产品。

40.(5)将步骤(4)所得的粗氧化铟粉末通过所述粉末加料器8重 新投入到电弧炉内进行处理。

41.下面以具体实施例及对比例对本发明的效果进行说明。

42.实施例1

43.(1)破碎:将铟氧化渣破碎至100目;

44.(2)投料:将10kg铟氧化渣和10kg氧化铟粉末分别加入到投 料口处和粉末加料器8中,往坩埚3内投料;

45.(3)雾化及氧化:往吹气环2、喷气环9和中空石墨电极7中分 别通入流量为30m3/h、20m3/h、20m3/h的n2,然后开启电弧炉,控 制电压20v、电流200a;

46.(4)分离:将步骤(3)氧化反应所得的氧化铟粉末经旋风分离 器、滤袋除尘器除去粗氧化铟粉末后,于滤芯除尘器中获得纳米in2o3产品。

47.(5)返料:将步骤(4)所得的粗氧化铟粉末投入到粉末加料器 中。

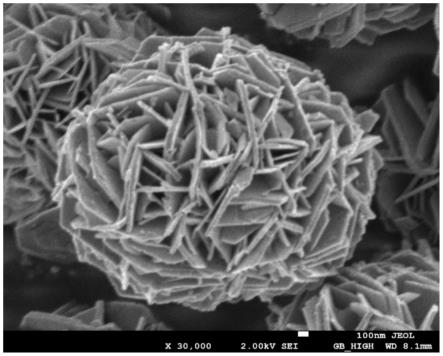

48.所得纳米氧化铟粉末分析结果:平均粒径90nm,比表面积(bet) 15m3/g。平均产量1kg/h,共获得纳米氧化铟粉末9.90kg,经计算, 直收率99.0%;

49.实施例2

50.(1)破碎:将铟氧化渣破碎至18目;

51.(2)投料:将50kg铟氧化渣和50kg氧化铟粉末分别加入到投 料口处和粉末加料器中,往坩埚内投料;

52.(3)雾化及氧化:往吹气环2、喷气环9和中空石墨电极7中分 别通入流量为500m3/h、300m3/h、300m3/h的ar2,然后开启电弧炉, 控制电压70v、电流3000a;

53.(4)将步骤(3)氧化反应所得的氧化铟粉末经旋风分离器、滤 袋除尘器除去粗氧化铟粉末后,于滤芯除尘器中获得纳米in2o3产品。

54.(5)返料:将步骤(4)所得的粗氧化铟粉末投入到粉末加料器 中。

55.所得纳米氧化铟粉末分析结果:平均粒径60nm,比表面积(bet) 20m3/g。平均产量7kg/h,共收获纳米氧化铟49.75kg,经计算,直收 率99.5%;

56.实施例3

57.(1)破碎:将铟氧化渣破碎至18目;

58.(2)投料:将20kg铟氧化渣和20kg氧化铟粉末分别加入到投 料口处和粉末加料器中,往坩埚内投料;

59.(3)雾化及氧化:往吹气环2、喷气环9和中空石墨电极7中分 别通入流量为250m3/h、100m3/h和100m3/hh的n2,然后开启电弧炉, 控制电压50v、电流2000a;

60.(3)将步骤(2)氧化反应所得的氧化铟粉末经旋风分离器、滤 袋除尘器除去粗氧化铟粉末后,于滤芯除尘器中获得纳米in2o3产品。

61.(4)返料:将步骤(3)所得的粗氧化铟粉末投入到粉末加料器 中。

62.所得纳米氧化铟粉末分析结果:平均粒径80nm,比表面积(bet) 17m3/g。平均产量2.5kg/h,共收获纳米氧化铟19.8kg,经计算,直收 率99.0%;

63.对比例1

64.与实施例2试验条件相同,在吹气环2、喷气环9和中空石墨电 极7中均未通入ar2。

65.未在滤芯过滤器内收获氧化铟粉末;

66.对比例2

67.与实施例2试验条件相同,仅在吹气环中通入ar2。

68.所得纳米氧化铟粉末分析结果:平均粒径200nm,比表面积(bet) 13m3/g,产量3kg/h;

69.对比例3

70.与实施例2试验条件相同,仅在喷气环中通入ar2。

71.所得纳米氧化铟粉末分析结果:平均粒径230nm,比表面积(bet) 12m3/g,产量2kg/h;

72.对比例4

73.与实施例2试验条件相同,仅在中空石墨电极中通入ar2。

74.所得纳米氧化铟粉末分析结果:平均粒径250nm,比表面积(bet) 11m3/g,产量2kg/h。

75.通过以上实施例及对比例可知,相比电解法与置换法,本发明具 有处理成本低、流程短、操作简单、直收率高等优点。同时相比于现 有的直流电弧法,本发明采用的直流电压小,生产稳定且易于控制, 所制备的纳米in2o3粉末大小均一,bet大,可用于制备ito靶材。

76.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领 域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以 做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。