1.本发明涉及混凝土外加剂技术领域,尤其涉及一种降回弹喷射混凝土外加剂及其制备方法。

背景技术:

2.喷射混凝土因拥有凝结硬化快、早期强度高、节约支护模板等优点被广泛地应用于隧道、矿井以及地下综合管廊的初期支护和结构加固等工程。目前作为隧道、井下等项目支护主要形式之一的喷射混凝土,虽然应用愈发广泛,但仍存在施工时回弹率大(竖直面的回弹率达到25%以上,拱顶面的回弹率达到35%以上)、后期强度保留比低等缺陷,造成巨大的污染和浪费,影响混凝土的早期性能和使用质量,严重时可能会造成返工,加大了成本投入。因此,开发一种可降低喷射混凝土降回弹率的外加剂则显得相当重要。

3.现有技术中,降低喷射混凝土回弹率的方法有:加入复合纤维、引气剂、消泡剂、纳米掺合料等。专利cn109437722 a公开一种低回弹早高强湿喷混凝土及其应用,该外加剂的配方包括如下组分:水泥380-500份、砂800-1000份、碎石650-800份、速凝剂10-30份、水160-200份、高强超微外加剂20-30份、粉煤灰40-50份,可提高湿喷混凝土粘结力,降低混凝土回弹率,且富水区可正常喷射混凝土,可直接应用到隧道初期支护施工中。专利cn111925149a公开一种喷射混凝土用复合外加剂,其按重量份包括:聚羧酸减水剂5-20份、醇醚磺基琥珀酸单酯二钠盐1-5份、增粘剂2-8份、硝酸铵1-3份、醇胺羧酸酯5-10份、十二烷基苯磺酸钠0.01-0.1份、有机硅消泡剂0.01-0.1份,超细粉煤灰30-80份,可使混凝土与喷射面接触性好,有效解决喷射混凝土回弹严重的问题,还可加速喷射混凝土凝结固化,提高混凝土强度。然而,现有技术中是通过掺加纳米掺合料、增稠剂等来改善喷射混凝土的黏聚性来降低回弹率,不足之处在于单一方式对喷射混凝土黏聚性的改善不显著,不能有效促进喷射混凝土凝结,对降低回弹率的效果一般,且对早期和后期混凝土力学性能提升作用不明显。

技术实现要素:

4.基于背景技术中存在的技术问题,本发明提出了一种降回弹喷射混凝土外加剂及其制备方法,通过对外加剂配方中掺合料、增稠剂、快硬水泥及早强剂的合理选择及优化,使其能够显著改善喷射混凝土黏聚性和流变性能,又能促进喷射混凝土快速凝结,降低喷射混凝土回弹率,且提高喷射混凝土早期与后期力学性能。

5.本发明提出的一种降回弹喷射混凝土外加剂,按重量份计,包括:有机酸活化硅酸盐掺合料30~50份,纤维素类增稠剂0.15~0.5份,快硬水泥30~50份、早强剂5~20份。

6.优选地,所述有机酸活化硅酸盐掺合料是先将硅酸盐矿物用有机酸活化,然后再经干燥、机械活化处理得到的。

7.优选地,所述有机酸为草酸10~30mmol/l和柠檬酸10~30mmol/l组成;硅酸盐矿物为偏高岭土或硅灰石。

8.优选地,所述有机酸活化硅酸盐掺合料的具体制备如下:将草酸和柠檬酸溶于水中,配制酸浓度为20~60mmol/l的有机酸溶液,加入硅酸盐矿物,以10~30r/min的转速低速搅拌进行酸活化处理7d,清洗,干燥,然后进行球磨活化处理4~6h,即得。

9.优选地,所述纤维素类增稠剂包括甲基纤维素醚、乙基纤维素醚、羟丙基甲基纤维素醚中的一种。

10.优选地,所述快硬水泥包括快硬水泥包括硫铝酸盐水泥、铝酸盐水泥中的一种。

11.优选地,所述早强剂包括甲酸钙、硫酸钠中的一种。

12.本发明还提出了上述降回弹喷射混凝土外加剂的制备方法,步骤如下:在搅拌过程中,将快硬水泥、纤维素类增稠剂和早强剂依次加入到有机酸活化硅酸盐掺合料中,搅拌混合,即得。

13.与现有技术相比,本发明的有益效果主要体现在以下几个方面:

14.1.本发明外加剂中的有机酸活化硅酸盐作为掺合料能够提高混凝土早期和后期力学性能作用,降低回弹率;其制备是先酸活化,在柠檬酸与草酸的混酸相互促进和协同作用下,偏高岭土、硅灰石等硅酸盐矿物的晶体结构较快的被破坏,活性增大,提高喷射混凝土早期和后期力学性能;再经机械活化提高硅酸盐矿物的比表面积,增强喷射混凝土的致密性,改善混凝土和易性,从而降低喷射混凝土回弹率。

15.2.本发明外加剂中的有机酸活化硅酸盐掺合料与纤维素类增稠剂一起使用,显著改善喷射混凝土的黏聚性和流变性能;这可能是由于纤维素类增稠剂中有大量羟基和醚键,有机酸活化硅酸盐能够与之进行化学键结合,协同作用,在改善喷射混凝土黏聚性的同时,还改善混凝土流变性能,提高喷射混凝土施工性,同时降低喷射混凝土回弹率。

16.3.本发明外加剂中的快硬水泥和早强剂联合使用,能够促进喷射混凝土快硬与早强,大大降低喷射混凝土回弹率,节省混凝土用量和成本。

17.将本发明的外加剂掺加到喷射混凝土中,可显著改善混凝土粘聚性、流动性和保水性,促进水泥水化并缩短混凝土凝结时间,大大降低喷射混凝土在垂直面和顶面的回弹率,且能提高喷射混凝土早期与后期力学性能。

具体实施方式

18.下面,通过具体实施例对本发明的技术方案进行详细说明。

19.实施例1

20.本实施例按照以下步骤和配比制备降回弹喷射混凝土外加剂:

21.首先,制备有机酸活化偏高岭土粉体,步骤如下:

22.步骤1:配制一定量的25mmol/l草酸和25mmol/l柠檬酸的混合酸溶液,然后将偏高岭土倒入混合酸溶液中进行酸化处理7d,低速搅拌(30r/min),之后再用水进行漂洗至少3次,沉淀;

23.步骤2:将沉淀上层清液抽掉,将沉淀的有机酸活化偏高岭土进行烘干处理;

24.步骤3:将烘干后的沉淀进行球磨活化处理6h,得到有机酸活化偏高岭土粉体。

25.其次,制备降回弹喷射混凝土外加剂,步骤如下:

26.步骤1:在粉料混料设备投料口加入30份有机酸活化偏高岭土粉体,开启粉料混料搅拌装置;

27.步骤2:在搅拌过程中,依次加入50份硫铝酸盐水泥,0.15份甲基纤维素醚和20份甲酸钙;

28.步骤3:加料完成后,搅拌2h,制得混合均匀的降回弹喷射混凝土外加剂。

29.实施例2

30.本实施例按照以下步骤和配比制备降回弹喷射混凝土外加剂:

31.首先,制备有机酸活化硅灰石粉体,步骤如下:

32.步骤1:配制一定量的10mmol/l草酸和10mmol/l柠檬酸的混合酸溶液,然后将硅灰石倒入混合酸溶液中进行酸化处理7d,低速搅拌(10r/min),之后再用水进行漂洗至少3次,沉淀;

33.步骤2:将沉淀上层清液抽掉,将沉淀的有机酸活化硅灰石进行烘干处理;

34.步骤3:将烘干后的沉淀进行球磨活化处理4h,得到有机酸活化硅灰石粉体。

35.其次,制备降回弹喷射混凝土外加剂,步骤如下:

36.步骤1:在粉料混料设备投料口加入50份有机酸活化硅灰石粉体,开启粉料混料搅拌装置;

37.步骤2:在搅拌过程中,依次加入30份铝酸盐水泥,0.5份乙基纤维素醚和20份硫酸钠;

38.步骤3:加料完成后,搅拌2h,制得混合均匀的降回弹喷射混凝土外加剂。

39.实施例3

40.本实施例按照以下步骤和配比制备降回弹喷射混凝土外加剂:

41.首先,制备有机酸活化偏高岭土粉体,步骤如下:

42.步骤1:配制一定量的30mmol/l草酸和30mmol/l柠檬酸的混合酸溶液,然后将偏高岭土倒入混合酸溶液中进行酸化处理7d,低速搅拌(20r/min),之后再用水进行漂洗至少3次,沉淀;

43.步骤2:将沉淀上层清液抽掉,将沉淀的有机酸活化偏高岭土进行烘干处理;

44.步骤3:将烘干后的沉淀进行球磨处理5h,得到有机酸活化偏高岭土粉体。

45.其次,制备降回弹喷射混凝土外加剂,步骤如下:

46.步骤1:在粉料混料设备投料口加入50份有机酸活化偏高岭土粉体,开启粉料混料搅拌装置;

47.步骤2:在搅拌过程中,依次加入45份硫铝酸盐水泥,0.3份羟丙基甲基纤维素醚和5份甲酸钙;

48.步骤3:加料完成后,搅拌2h,制得混合均匀的降回弹喷射混凝土外加剂。

49.实施例4

50.本实施例按照以下步骤和配比制备降回弹喷射混凝土外加剂:

51.首先,制备有机酸活化硅灰石粉体,步骤如下:

52.步骤1:配制一定量的20mmol/l草酸和30mmol/l柠檬酸的混合酸溶液,然后将硅灰石倒入混合酸溶液中进行酸化处理7d,低速搅拌(30r/min),之后再用水进行漂洗至少3次,沉淀;

53.步骤2:将沉淀上层清液抽掉,将沉淀的有机酸活化硅灰石进行烘干处理;

54.步骤3:将烘干后的沉淀进行球磨活化处理6h,得到有机酸活化硅灰石粉体。

55.其次,制备降回弹喷射混凝土外加剂,步骤如下:

56.步骤1:在粉料混料设备投料口加入45份有机酸活化硅灰石粉体,开启粉料混料搅拌装置;

57.步骤2:在搅拌过程中,依次加入40份铝酸盐水泥,0.4份乙基纤维素醚和15份甲酸钙;

58.步骤3:加料完成后,搅拌2h,制得混合均匀的降回弹喷射混凝土外加剂。

59.对比例1

60.一种喷射混凝土外加剂,与实施例1相比,区别仅在于配方中采用未经酸活化处理的偏高岭土来代替实施例1中的有机酸活化偏高岭土粉体,制备步骤如下:

61.步骤1:在粉料混料设备投料口加入30份偏高岭土,开启粉料混料搅拌装置;

62.步骤2:在搅拌过程中,依次加入50份硫铝酸盐水泥,0.15份甲基纤维素醚和20份甲酸钙;

63.步骤3:加料完成后,搅拌2h,制得混合均匀的降回弹喷射混凝土外加剂。

64.对比例2

65.一种喷射混凝土外加剂,与实施例1相比,区别仅在于配方中采用酸活化处理的偏高岭土粉体,烘干后不进行球磨处理,制备步骤如下:

66.步骤1:配制一定量的25mmol/l草酸和25mmol/l柠檬酸的混合酸溶液,然后将偏高岭土倒入混合酸溶液中进行酸化处理7d,低速搅拌(30r/min),之后再用水进行漂洗至少3次,沉淀;

67.步骤2:将沉淀上层清液抽掉,将沉淀的有机酸活化偏高岭土进行烘干处理,得到有机酸活化偏高岭土粉体。

68.其次,制备降回弹喷射混凝土外加剂,步骤如下:

69.步骤1:在粉料混料设备投料口加入30份有机酸活化偏高岭土粉体,开启粉料混料搅拌装置;

70.步骤2:在搅拌过程中,依次加入50份硫铝酸盐水泥,0.15份甲基纤维素醚和20份甲酸钙;

71.步骤3:加料完成后,搅拌2h,制得混合均匀的降回弹喷射混凝土外加剂。

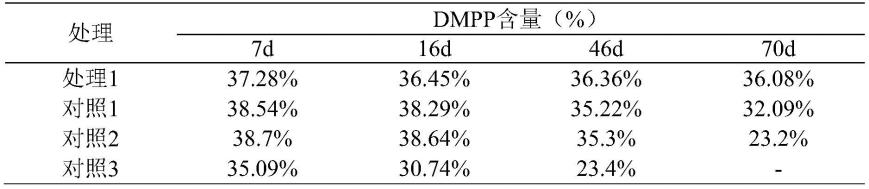

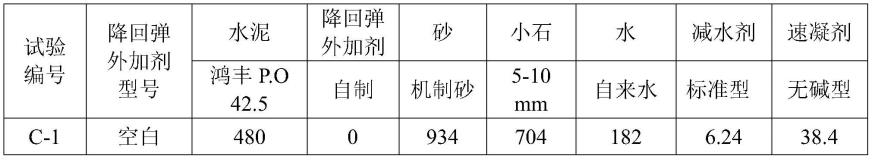

72.将实施例1-4和对比例1-2制备的降回弹喷射混凝土外加剂,加入到喷射混凝土中,掺量为4%,其中喷射混凝土配合比如下表1所示,现场喷射混凝土试验结果如表2所示。

73.表1c25喷射混凝土配合比(kg/m3)

74.[0075][0076]

备注:速凝剂是喷射混凝土在现场进行喷射过程中通过调节速凝剂流量阀进行控制用量。

[0077]

表2现场c25喷射混凝土试验结果

[0078][0079]

由表1可知,在保持混凝土水胶比和混凝土坍落度不变的情况下,掺加本发明实施例1-4制备的降回弹喷射混凝土外加剂会提高减水剂的用量,这主要与降回弹型喷射混凝土外加剂是高表面积、高活性份掺合料有关,需水量高于普通水泥。

[0080]

由表2可知,降回弹喷射混凝土外加剂的掺加会改善混凝土的黏聚性和保水性,有利于提高现场湿喷混凝土的施工速度,同时又能促进混凝土的硬化,缩短混凝土的凝结时间。与空白喷射混凝土相比,掺加降回弹喷射混凝土外加剂的喷射混凝土可显著降低喷射混凝土垂直面和顶面的回弹率,其中空白喷射混凝土的垂直面和顶面回弹率分别为26.5%和37.8%,而掺加降回弹喷射混凝土外加剂的实施例1至实施例4的喷射混凝土垂直面和顶面回弹率分别约为5%和10%。此外,掺加降回弹喷射混凝土外加剂的喷射混凝土与空白混凝土相比,可提高喷射混凝土7d和28d抗压强度,其中实施例1至实施例4的喷射混凝土7d和28d强度保留比分别大于115%和118%。

[0081]

对比例1和对比例2与实施例1喷射混凝土相比,偏高岭土未经酸化处理和经酸化、

干燥处理而不经过球磨处理的酸化偏高岭土制备的降回弹喷射混凝土外加剂与经过酸化、干燥和球磨处理的酸化偏高岭土制备的降回弹喷射混凝土外加剂相比,对混凝土黏聚性改善效果相对差一点,硬化时间变长,在垂直面和顶面回弹率更大,对喷射混凝土7d和28d抗压强度的提升作用不明显。

[0082]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。