1.本发明属于板材加工技术领域,具体涉及一种艾草成分复合板材及其制作方法。

背景技术:

2.目前常用的复合板材主要有刨花板,密度板、细木工板等。刨花板:刨花板又称碎料板,是利用施加胶料和辅料或未施加胶料和辅料的木材或非木材植物制成的刨花材料等经干燥拌胶(如木材刨花、亚麻屑、甘蔗渣等),热压而制成的薄板。密度板:密度板也叫纤维板。是以木质纤维或其他植物纤维为原料,施加脲醛树脂或其他适用的胶粘剂制成的人造板材,按其密度的不同,分为高密度板、中密度板、低密度板。密度板由于质软耐冲击,也容易再加工。在国外,密度板是制作家私的一种良好材料,但由于我国关于高度板的标准比国际的标准低数倍,所以,密度板在我国的使用质量还有待提高。细木工板是芯板以木板条拼接而成,两表面为胶贴木质单板的实心板材。单板又称为表板,表板下面靠芯板的一层板称中板。以上各种板材,虽然在强度上可以满足家具制作和装饰装潢的基本使用,但是不具备天然板材的防虫抗菌及保健作用,而且使用不当还会造成室内空气的污染。

3.而艾草成分复合板材,是借助于艾草的化学成分,以纤维复合板的加工工艺为基本加工方式,并保持了艾草的部分医疗功效,和防虫、抗菌、抗病毒、防霉变等的功能,同时又兼顾到复合板的物理特性,具有可大规模生产,产业化程度高,加工企业不需改动现有设备,原材料易于采购,成本低廉,价格适中,二次加工简单,功能性强,运输方便,不易变形、开裂等优点。相比较现有复合板材,既保证具备现有复合板材的一切优点,又兼具防虫抗菌及保健作用,是一种非常实用的新型板材。

4.选用艾草(制粗艾绒)、木碎料、竹碎料、胶黏剂等,经热压胶合制作而成。广泛应用于家具的制作、装饰装潢等领域,有防虫抗菌及部分保健作用,是隶属于建材领域的一项新产品。艾草中含艾草素、挥发油、黄酮、桉叶烷和三萜类成分,用艾草制备成复合板材具有防虫、抗菌、抗病毒、防霉变、镇静安神等的功能;对人体有抗菌及抗病毒作用;平喘、镇咳及祛痰作用;抗凝血作用;镇静及抗过敏作用;护肝利胆作用等。艾草还可以增强人体对疾病的抵抗能力。艾草具有一种特殊的香味,这特殊的香味具有驱蚊防虫、防霉变等功效。因其具有艾草的特殊清香,也可广泛应用于中医诊所、保健会所、理疗中心、图书馆、档案馆、家装等的装饰装潢用板,可基本替代樟木板及高级木材板的应用,并兼具一定的保健作用。艾草复合板还具备复合板的一切物理特性,价格与普通木工复合板基本持平,具有广阔的生产和使用前景。

技术实现要素:

5.为解决现有技术存在的上述缺陷,本发明的目的在于提供一种艾草成分的复合板材及其制备方法。本发明提供的复合板材表面平整细腻,光滑、洁净、美观、双面白净无杂色、烫烙不起泡,不变色、不变形、不易开裂,抗弯强度好,并具有优良的防虫、防腐和防霉性,耐磨不串色。

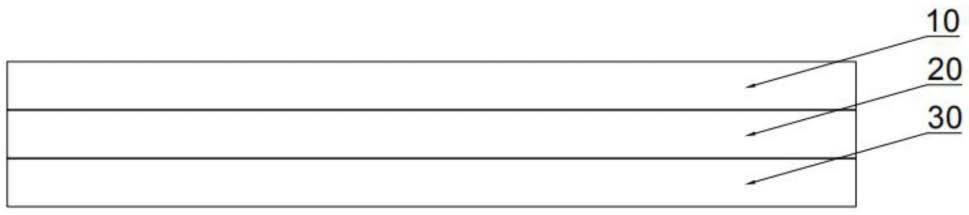

6.本发明的技术方案是:一种艾草成分复合板材,包括耐磨面层、第一艾草板层、第一纤维布层、压合板层、第二纤维布层、第二艾草板层和胶黏层,所述第一纤维布层和第二纤维布层对称贴合于压合板层的上下两个表面,第一艾草板层贴合于第一纤维布层的上表面,第二艾草板层贴合于压合板层的下表面,耐磨面层贴合于第一艾草板层的上表面,胶黏层贴合于第二艾草板层的下表面;所述压合板层由以下重量配比的原料制成:粗艾绒5.0-8.0,竹碎料30.0-35.0,木碎料50.0-55.0,天然树脂胶粘剂8.0-12.0;所述胶黏层包括复合添加剂和天然树脂胶粘剂,所述复合添加剂和天然树脂胶粘剂的重量比为1-3∶14-16;所述复合添加剂由羟基磷灰石、玉石粉和凹凸棒土按重量比1-3∶4-6∶9-11组成。

7.进一步的,所述压合板层由以下重量配比的原料制成:粗艾绒8.0,竹碎料35.0,木碎料50.0,天然树脂胶粘剂8.0。

8.进一步的,所述复合添加剂和天然树脂胶粘剂的重量比为1∶10。

9.进一步的,所述复合添加剂由羟基磷灰石、玉石粉和凹凸棒土按重量比2∶5∶10组成。

10.进一步的,所述粗艾绒的制备方法包括以下步骤:

11.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

12.b.将所述初始原料用100-110℃水蒸气蒸5-8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为70-80℃,烘烤20-30分钟;

13.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.2-1.5毫米;

14.d.对粉碎后的艾绒,使用旋震式筛选机或者圆筒式筛选机进行粗筛,去掉粗筛后残留的黑点杂质,获得粗艾绒。

15.进一步的,所述第一艾草板层和第二艾草板层的制备方法包括以下步骤:

16.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

17.b.将所述初始原料用100-110℃水蒸气蒸5-8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为70-80℃,烘烤20-30分钟;

18.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.2-1.5毫米;

19.d.胶粉混合:按艾绒与榆树木质粉1:1~30比例加入榆树木质粉混合均匀;

20.e.铺装:将步骤d的混合物平铺在铺装机上;在平铺的混合物上表面用平缓的气流进行吹风,梳理艾绒,使艾绒沿同一方向排布;

21.f.高温挤压:加热至80~200℃,挤压艾绒,达到标准密度板要求;冷却成型。

22.本发明的另一目的在于提供一种艾草成分复合板材的制备方法,包括以下步骤:

23.s1.将复合添加剂放入纳米级研磨机中研磨,研磨至所得细粉的粒径为2-5μm,得细粉;

24.s2.将步骤s1所得细粉和天然树脂胶粘剂混合,搅拌,搅拌速度为3000-4000r/min,搅拌时间为10-15min,得胶黏层;

25.s3.将压合板层的两面分别涂布步骤s2所得胶黏层,涂布量为30-40g/m2,然后将

涂布后的压合板层与第一纤维布层和第二纤维布层进行热压胶合;将第一纤维布层和第二纤维布层远离压合板层一面涂布步骤s2所得胶黏层,涂布量为30-40g/m2,然后将第一艾草板层和第一纤维布层热压胶合,第二艾草板层和第二纤维布层进行热压胶合;将第一艾草板层的上表面涂布步骤s2所得胶黏层,涂布量为30-40g/m2,然后将涂布后的第一艾草板与耐磨面层进行热压胶合;热压胶合工艺参数为:单位压力为0.6-1.2mp a,温度为80℃-110℃,时间为1-3min,得复合板材;

26.s4.将步骤s3所得复合板材进行加工、打磨,即得。

27.进一步的,所述步骤s3涂布量为34g/m2,单位压力为0.8mp a,温度为95℃,时间为2min。

28.进一步的,所述第一纤维布层的上表面和第二纤维布层的下表面均涂覆有能够吸附胶黏剂中有害气体的硅藻泥涂料。

29.与现有技术相比,本发明提供的艾草成分的复合板材具有以下优势:

30.(1)本发明在木板原料中加入了艾草,可以有效提高复合板材的防霉效果,将艾草应用到木板原料中制备复合木板,使得原材料成本较低,将艾草变废为宝,具有较高的经济效益;

31.(2)本发明胶黏层含有的由羟基磷灰石、玉石粉和凹凸棒土组成的复合添加剂不但不会产生污染,而且能够有效吸附室甲醛等害物质,能够达到去味和净化空气的效果;

32.(3)本发明的压合板层采用粗艾绒,竹碎料,木碎料,天然树脂胶粘剂配合,可以避开其易开裂、易变性、受温度湿度影响大的缺点,通过成分间的协同作用,使得制备的复合板材具有更好的性能;

33.(4)本发明提供的艾草成分的复合板材环境友好,造价低廉,而且清洁环保,生产无污染,大大降低了生产成本,保护了环境,避免了污染。

34.(5)本发明提供的艾草成分的复合板材表面平整细腻,光滑、洁净、美观、双面白净无杂色、烫烙不起泡,不变色、不变形、不易开裂,抗弯强度好,并具有优良的防虫、防腐和防霉性,耐磨性能良好。

具体实施方式

35.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

36.实施例1

37.一种艾草成分复合板材,包括耐磨面层、第一艾草板层、第一纤维布层、压合板层、第二纤维布层、第二艾草板层和胶黏层,所述第一纤维布层和第二纤维布层对称贴合于压合板层的上下两个表面,第一艾草板层贴合于第一纤维布层的上表面,第二艾草板层贴合于压合板层的下表面,耐磨面层贴合于第一艾草板层的上表面,胶黏层贴合于第二艾草板层的下表面;所述压合板层由以下重量配比的原料制成:粗艾绒8.0,竹碎料35.0,木碎料50.0,天然树脂胶粘剂8.0,;所述胶黏层包括复合添加剂和天然树脂胶粘剂,所述复合添加剂和天然树脂胶粘剂的重量比为1∶10;所述复合添加剂由羟基磷灰石、玉石粉和凹凸棒土按重量比2∶5∶10组成。

38.进一步的,所述粗艾绒的制备方法包括以下步骤:

39.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

40.b.将所述初始原料用110℃水蒸气蒸8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为80℃,烘烤25分钟;

41.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.2毫米;

42.d.对粉碎后的艾绒,使用旋震式筛选机或者圆筒式筛选机进行粗筛,去掉粗筛后残留的黑点杂质,获得粗艾绒。

43.进一步的,所述第一艾草板层和第二艾草板层的制备方法包括以下步骤:

44.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

45.b.将所述初始原料用110℃水蒸气蒸8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为80℃,烘烤25分钟;

46.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.2毫米;

47.d.胶粉混合:按艾绒与榆树木质粉1:1~30比例加入榆树木质粉混合均匀;

48.e.铺装:将步骤d的混合物平铺在铺装机上;在平铺的混合物上表面用平缓的气流进行吹风,梳理艾绒,使艾绒沿同一方向排布;

49.f.高温挤压:加热至150℃,挤压艾绒,达到标准密度板要求;冷却成型。

50.本发明的另一目的在于提供一种艾草成分复合板材的制备方法,包括以下步骤:

51.s1.将复合添加剂放入纳米级研磨机中研磨,研磨至所得细粉的粒径为5μm,得细粉;

52.s2.将步骤s1所得细粉和天然树脂胶粘剂混合,搅拌,搅拌速度为4000r/min,搅拌时间为15min,得胶黏层;

53.s3.将压合板层的两面分别涂布步骤s2所得胶黏层,涂布量为34g/m2,然后将涂布后的压合板层与第一纤维布层和第二纤维布层进行热压胶合;将第一纤维布层和第二纤维布层远离压合板层一面涂布步骤s2所得胶黏层,涂布量为34g/m2,然后将第一艾草板层和第一纤维布层热压胶合,第二艾草板层和第二纤维布层进行热压胶合;将第一艾草板层的上表面涂布步骤s2所得胶黏层,涂布量为34g/m2,然后将涂布后的第一艾草板与耐磨面层进行热压胶合;热压胶合工艺参数为:单位压力为0.8mp a,温度为95℃,时间为2min,得复合板材;

54.s4.将步骤s3所得复合板材进行加工、打磨,即得。

55.进一步的,所述第一纤维布层的上表面和第二纤维布层的下表面均涂覆有能够吸附胶黏剂中有害气体的硅藻泥涂料。

56.实施例2

57.一种艾草成分复合板材,包括耐磨面层、第一艾草板层、第一纤维布层、压合板层、第二纤维布层、第二艾草板层和胶黏层,所述第一纤维布层和第二纤维布层对称贴合于压合板层的上下两个表面,第一艾草板层贴合于第一纤维布层的上表面,第二艾草板层贴合于压合板层的下表面,耐磨面层贴合于第一艾草板层的上表面,胶黏层贴合于第二艾草板

层的下表面;所述压合板层由以下重量配比的原料制成:粗艾绒8.0,竹碎料30.0,木碎料50.0,天然树脂胶粘剂8.0;所述胶黏层包括复合添加剂和天然树脂胶粘剂,所述复合添加剂和天然树脂胶粘剂的重量比为2∶15;所述复合添加剂由羟基磷灰石、玉石粉和凹凸棒土按重量比3∶6∶11组成。

58.进一步的,所述粗艾绒的制备方法包括以下步骤:

59.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

60.b.将所述初始原料用110℃水蒸气蒸8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为80℃,烘烤30分钟;

61.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.5毫米;

62.d.对粉碎后的艾绒,使用旋震式筛选机或者圆筒式筛选机进行粗筛,去掉粗筛后残留的黑点杂质,获得粗艾绒。

63.进一步的,所述第一艾草板层和第二艾草板层的制备方法包括以下步骤:

64.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

65.b.将所述初始原料用110℃水蒸气蒸8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为70℃,烘烤30分钟;

66.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.5毫米;

67.d.胶粉混合:按艾绒与榆树木质粉1:20比例加入榆树木质粉混合均匀;

68.e.铺装:将步骤d的混合物平铺在铺装机上;在平铺的混合物上表面用平缓的气流进行吹风,梳理艾绒,使艾绒沿同一方向排布;

69.f.高温挤压:加热至80℃,挤压艾绒,达到标准密度板要求;冷却成型。

70.本发明的另一目的在于提供一种艾草成分复合板材的制备方法,包括以下步骤:

71.s1.将复合添加剂放入纳米级研磨机中研磨,研磨至所得细粉的粒径为2-5μm,得细粉;

72.s2.将步骤s1所得细粉和天然树脂胶粘剂混合,搅拌,搅拌速度为3000r/min,搅拌时间为15min,得胶黏层;

73.s3.将压合板层的两面分别涂布步骤s2所得胶黏层,涂布量为30g/m2,然后将涂布后的压合板层与第一纤维布层和第二纤维布层进行热压胶合;将第一纤维布层和第二纤维布层远离压合板层一面涂布步骤s2所得胶黏层,涂布量为30g/m2,然后将第一艾草板层和第一纤维布层热压胶合,第二艾草板层和第二纤维布层进行热压胶合;将第一艾草板层的上表面涂布步骤s2所得胶黏层,涂布量为30g/m2,然后将涂布后的第一艾草板与耐磨面层进行热压胶合;热压胶合工艺参数为:单位压力为0.6mp a,温度为80℃℃,时间为1min,得复合板材;

74.s4.将步骤s3所得复合板材进行加工、打磨,即得。

75.进一步的,所述第一纤维布层的上表面和第二纤维布层的下表面均涂覆有能够吸附胶黏剂中有害气体的硅藻泥涂料。

76.实施例3

77.一种艾草成分复合板材,包括耐磨面层、第一艾草板层、第一纤维布层、压合板层、第二纤维布层、第二艾草板层和胶黏层,所述第一纤维布层和第二纤维布层对称贴合于压合板层的上下两个表面,第一艾草板层贴合于第一纤维布层的上表面,第二艾草板层贴合于压合板层的下表面,耐磨面层贴合于第一艾草板层的上表面,胶黏层贴合于第二艾草板层的下表面;所述压合板层由以下重量配比的原料制成:粗艾绒8.0,竹碎料33.5,木碎料53.5,天然树脂胶粘剂8.0;所述胶黏层包括复合添加剂和天然树脂胶粘剂,所述复合添加剂和天然树脂胶粘剂的重量比为1∶8;所述复合添加剂由羟基磷灰石、玉石粉和凹凸棒土按重量比1∶5∶9组成。

78.进一步的,所述粗艾绒的制备方法包括以下步骤:

79.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

80.b.将所述初始原料用110℃水蒸气蒸8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为70℃,烘烤30分钟;

81.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.5毫米;

82.d.对粉碎后的艾绒,使用旋震式筛选机或者圆筒式筛选机进行粗筛,去掉粗筛后残留的黑点杂质,获得粗艾绒。

83.进一步的,所述第一艾草板层和第二艾草板层的制备方法包括以下步骤:

84.a.将艾草切碎后自然晾晒或高温翻炒,然后剔除杂质和梗后混合均匀得到初始原料;

85.b.将所述初始原料用110℃水蒸气蒸8分钟,锅中加入少量苏打粉,然后使用烘干机对艾叶进行烘干,烘干温度为70℃,烘烤30分钟;

86.c.使用筛选装置将破碎后的艾叶中枝梗和杂质挑选去除,经过挑拣后的艾叶,用锤片式粉碎机进行粉碎,锤片式粉碎机内的筛片孔直径为1.5毫米;

87.d.胶粉混合:按艾绒与榆树木质粉1:20比例加入榆树木质粉混合均匀;

88.e.铺装:将步骤d的混合物平铺在铺装机上;在平铺的混合物上表面用平缓的气流进行吹风,梳理艾绒,使艾绒沿同一方向排布;

89.f.高温挤压:加热至200℃,挤压艾绒,达到标准密度板要求;冷却成型。

90.本发明的另一目的在于提供一种艾草成分复合板材的制备方法,包括以下步骤:

91.s1.将复合添加剂放入纳米级研磨机中研磨,研磨至所得细粉的粒径为5μm,得细粉;

92.s2.将步骤s1所得细粉和天然树脂胶粘剂混合,搅拌,搅拌速度为4000r/min,搅拌时间为15min,得胶黏层;

93.s3.将压合板层的两面分别涂布步骤s2所得胶黏层,涂布量为40g/m2,然后将涂布后的压合板层与第一纤维布层和第二纤维布层进行热压胶合;将第一纤维布层和第二纤维布层远离压合板层一面涂布步骤s2所得胶黏层,涂布量为40g/m2,然后将第一艾草板层和第一纤维布层热压胶合,第二艾草板层和第二纤维布层进行热压胶合;将第一艾草板层的上表面涂布步骤s2所得胶黏层,涂布量为40g/m2,然后将涂布后的第一艾草板与耐磨面层

进行热压胶合;热压胶合工艺参数为:单位压力为1.2mp a,温度为110℃,时间为3min,得复合板材;

94.s4.将步骤s3所得复合板材进行加工、打磨,即得。

95.进一步的,所述第一纤维布层的上表面和第二纤维布层的下表面均涂覆有能够吸附胶黏剂中有害气体的硅藻泥涂料。

96.对比例1:一种艾草成分的复合板材

97.与实施例1不同的是,所述复合添加剂由羟基磷灰石、玉石粉和凹凸棒土按重量比1∶1∶1组成。

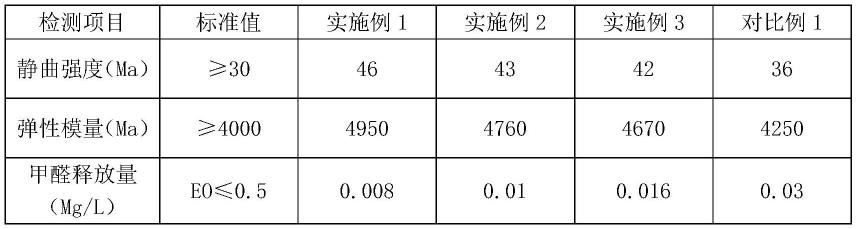

98.试验例一、艾草成分的复合板材的性能检测

99.1、试验材料:实施例1、实施例2、实施例3、对比例1制备的艾草成分的复合板材。

100.2、试验方法:

101.依据gb/t18103-2003评估标准,对实施例1、实施例2、实施例3、对比例1和对比例2制备的艾草成分的复合板材的静曲强度、弹性模量以及甲醛释放量进行检测。

102.3、试验结果:

103.试验结果如表1所示。

104.表1:艾草成分的复合板材的性能检测结果

[0105][0106]

由表1可以看出,实施例1、实施例2、实施例3制备的艾草成分的复合板材的静曲强度、弹性模量明显高于对比例1制备的艾草成分的复合板材,而且甲醛释放量明显较低。由此可见,本发明制备的艾草成分的复合板材抗弯强度好,不易变形,且环境友好。

[0107]

试验例二、艾草成分的复合板材的防霉效果测试试验

[0108]

1、试验材料:实施例1、实施例2、实施例3、对比例1和对比例2制备的艾草成分的复合板材。

[0109]

2、试验方法:

[0110]

防霉效果测试方法采用湿室挂片法判定。将培养好的混合菌种孢子悬浮液(109个/ml)喷洒在试验材料上,将试验材料放入恒温恒湿箱,温度设置30℃,湿度96%,每7d进行观察,记录试件的霉变情况,放置28d后对试验材料进行防霉效果判定。

[0111]

3、试验结果:

[0112]

观察记录如表2所示。

[0113]

表2:防霉效果观察记录

[0114]

[0115][0116]

注:1、分数表示霉变面积占试件面积的比例;

[0117]

2、0级表示试件表面看不到菌丝的生长;1级表示试件表面看到菌丝的生长,但其面积不超过全面积的1/3;2级表示试件表面看到菌丝的生长,但其面积超过全面积的1/3但不超过全面积的2/3;3级表示试件表面看到菌丝的生长,但其面积超过全面积的2/3;

[0118]

3、0级、l级为合格;2级、3级为不合格。

[0119]

由表2可以看出,实施例1、实施例2、实施例3制备的艾草成分的复合板材的具有良好的防霉效果,其防霉效果均合格。

[0120]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。