一种eu

2

激活的碱土金属化合物红色发光材料及其制备方法

技术领域

1.本发明涉及无机发光材料技术领域技术领域,尤其涉及一种eu

2

激活的碱土金属化合物红色发光材料的制备方法。

背景技术:

2.目前市场上使用的红色荧光粉主要是氮化物和氟化物,虽然caalsin3:eu

2

、sr[lial3n4]:eu

2

、k2sif6:mn

4

等红色荧光粉已在wled上得到了应用,但是该类红色发光材料存在的缺点为:(1)氮化物发光材料合成试剂昂贵和合成条件苛刻;(2)氟化物发光材料稳定性差且合成过程中造成环境污染(4)市场局限性大等主要问题。

技术实现要素:

[0003]

基于背景技术存在的技术问题,本发明提出了一种eu

2

激活的碱土金属化合物红色发光材料的制备方法。

[0004]

本发明提出的一种eu

2

激活的碱土金属化合物红色发光材料,所述红色发光材料的化学组成为:(mo)

3-x-2y

·

(euo)

x

·

(re2o3)y·

ma2o3·

ndo2;其中,m为mg、ca、sr、ba、zn中的一种或两种元素任意比例组合;re为ce、pr、nd、sm、dy、ho、yb中的一种元素或两种元素任意比例组合;a为b、al、ga中的一种或两种元素任意比例组合;d为si、ti、ge中的一种元素或两种元素任意比例组合;0≤m≤4,0≤n≤4,0≤m n≤4,n/m=0.1~3,0.001≤x≤0.5,0≤y≤0.5。

[0005]

本发明还提出了上述eu

2

激活的碱土金属化合物红色发光材料的制备方法,步骤如下:按照红色发光材料的化学组成,称取含各组成元素的化合物,混合,得到合成原料;向其中加入助熔剂,混合均匀,得到混合物;将混合物在还原气氛下升温至800~1100℃,保温2~5h,自然冷却至室温,研磨成粉,再在还原气氛下

·

升温至900~1200℃,保温5~12h,自然冷却至室温,研磨成粉、粒径分级,即得。

[0006]

优选地,含m化合物为含m元素的碳酸盐、氧化物或硝酸盐;含铕化合物为氧化铕或硝酸铕;含re化合物为对应元素的氧化物;含硼化合物为硼酸;含铝化合物为氧化铝、氢氧化铝或硝酸铝;含镓化合物为氧化镓或硝酸镓;含硅化合物为二氧化硅或硅酸;含锗化合物为氧化锗;含钛化合物为二氧化钛。

[0007]

优选地,所述助熔剂为硼酸、硝酸铵、氟化物和氧化硼中的一种或一种以上的混合物;所述助熔剂的添加量为合成原料总质量的3~15%。

[0008]

本发明还提出了上述eu

2

激活的碱土金属化合物红色发光材料在紫外芯片或蓝光芯片激发的白光led中的应用。

[0009]

有益效果:本发明提出了一种以二价铕离子为主激活剂、其它稀土离子共掺杂,碱土金属化合物为基质的红外发光材料,该发光材料呈红色发光,可以被近紫外至可见光范围波段(200-600nm)有效激发,产生发射峰位位于620nm的宽谱红光,其半高宽为70nm左右,可以与蓝光芯片或紫外芯片配合使用得到白光led,该系列发光材料红光纯度高,且具有良

好的热稳定性和稳定的物化性质,以及优良的抗酸、抗碱、抗湿性能。其制备采用高温固相法,所用原料价廉,可大幅度降低红色发光材料的合成成本,且制备方法简单,易于工业化生产,且合成条件环境友好,合成过程中无污染。

附图说明

[0010]

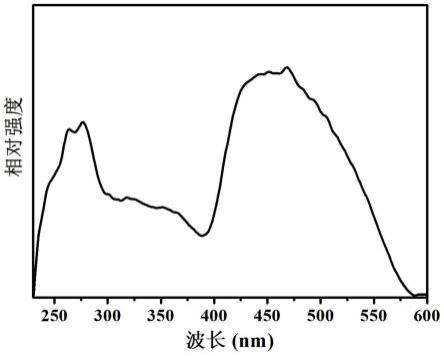

图1为本发明实施例1制备的红色发光材料的激发光谱;

[0011]

图2为本发明实施例1制备的红色发光材料276nm激发下的发射光谱;

[0012]

图3为本发明实施例1制备的红色发光材料450nm激发下的发射光谱;

[0013]

图4为本发明实施例1制备的红色发光材料470nm激发下的发射光谱;

[0014]

图5为本发明实施例3制备的红色发光材料的激发光谱;

[0015]

图6为本发明实施例3制备的红色发光材料的发射光谱;

[0016]

图7为本发明实施例4制备的红色发光材料的激发光谱;

[0017]

图8为本发明实施例4制备的红色发光材料的发射光谱;

[0018]

图9为本发明实施例6制备的红色发光材料的激发光谱;

[0019]

图10为本发明实施例6制备的红色发光材料的发射光谱;

[0020]

图11为本发明实施例8制备的红色发光材料的激发光谱;

[0021]

图12为本发明实施例8制备的红色发光材料的发射光谱;

[0022]

图13为本发明实施例12制备的红色发光材料的激发光谱;

[0023]

图14为本发明实施例12制备的红色发光材料的发射光谱;

[0024]

图15为本发明实施例15制备的红色发光材料的激发光谱。

[0025]

图16为本发明实施例15制备的红色发光材料的发射光谱。

具体实施方式

[0026]

下面,通过具体实施例对本发明的技术方案进行详细说明。

[0027]

实施例1

[0028]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

al2o3·

3sio2组成,精确称取所需合成原料:1.7125g碳酸锶、0.6240g氢氧化铝、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1678g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1150℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

al2o3·

3sio2。图1为本实施例制备的红色发光材料的激发光谱。图2、图3和图4分别为本实施例制备的红色发光材料在276nm、450nm和470nm激发下的发射光谱。

[0029]

实施例2

[0030]

根据目标产物化学式(sro)

2.95

(euo)

0.05

·

al2o3·

3sio2组成,精确称取所需合成原料:1.7420g碳酸锶、0.6240g氢氧化铝、0.9492g硅酸、0.0352g氧化铕以及助熔剂0.1675g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末

的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1150℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.95

(euo)

0.05

·

al2o3·

3sio2。

[0031]

实施例3

[0032]

根据目标产物化学式(cao)

2.9

(euo)

0.1

·

al2o3·

3sio2组成,精确称取所需合成原料:1.1600g碳酸钙、0.6240g氢氧化铝、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1402g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至950℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1200℃煅烧5小时,随炉膛降至室温,取出研磨,获得淡红色粉末为最终产品(cao)

2.9

(euo)

0.1

·

al2o3·

3sio2。图5和图6分别为本实施例制备的红色发光材料的激发和发射光谱。

[0033]

实施例4

[0034]

根据目标产物化学式(bao)

2.9

(euo)

0.1

·

al2o3·

3sio2组成,精确称取所需合成原料:2.2891g碳酸钡、0.6240g氢氧化铝、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1966g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至950℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1250℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(bao)

2.9

(euo)

0.1

·

al2o3·

3sio2。图7和图8分别为本实施例制备的红色发光材料的激发和发射光谱。

[0035]

实施例5

[0036]

根据目标产物化学式(sro)

1.9

(mgo)(euo)

0.1

·

al2o3·

3sio2组成,精确称取所需合成原料:1.1219g碳酸锶、0.3886g五水碱式碳酸镁、0.6240g氢氧化铝、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1577g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至950℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1250℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

1.9

(mgo)(euo)

0.1

·

al2o3·

3sio2。

[0037]

实施例6

[0038]

根据目标产物化学式(sro)

2.8

(euo)

0.1

(dy2o3)

0.05

·

al2o3·

3sio2组成,精确称取所需合成原料:1.6534g碳酸锶、0.6240g氢氧化铝、0.9492g硅酸、0.0704g氧化铕、0.0746g氧化镝以及助熔剂0.1686g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1200℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品

(sro)

2.8

(euo)

0.1

(dy2o3)

0.05

·

al2o3·

3sio2。图9和图10分别为本实施例制备的红色发光材料的激发和发射光谱。

[0039]

实施例7

[0040]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

b2o3·

3sio2组成,精确称取所需合成原料:1.7125g碳酸锶、0.4946g硼酸、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1613g硝酸铵,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至800℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1000℃煅烧4小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

b2o3·

3sio2。

[0041]

实施例8

[0042]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

(al,b)2o3·

3sio2组成,精确称取所需合成原料:1.7125g碳酸锶、0.3120g氢氧化铝、0.2474g硼酸、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1646g硝酸铵,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至850℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1100℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

(al,b)2o3·

3sio2。图11和图12分别为本实施例制备的红色发光材料的激发和发射光谱。

[0043]

实施例9

[0044]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

ga2o3·

3sio2组成,精确称取所需合成原料:1.7125g碳酸锶、0.7498g氧化镓、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1741g硝酸铵,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1200℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

ga2o3·

3sio2。

[0045]

实施例10

[0046]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

(al,ga)2o3·

3sio2组成,精确称取所需合成原料:1.7125g碳酸锶、0.3120g氢氧化铝、0.3749g氧化镓、0.9492g硅酸、0.0704g氧化铕以及助熔剂0.1710g硝酸铵,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1200℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

(al,ge)2o3·

3sio2。

[0047]

实施例11

[0048]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

al2o3·

3geo2组成,精确称取所需合成原料:1.7125g碳酸锶、0.6240g氢氧化铝、1.2558g氧化锗、0.0704g氧化铕以及助熔剂0.1831g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1150℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

al2o3·

3geo2。

[0049]

实施例12

[0050]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

al2o3·

2sio2·

geo2组成,精确称取所需合成原料:1.7125g碳酸锶、0.6240g氢氧化铝、0.6328g硅酸、0.4186g氧化锗、0.0704g氧化铕以及助熔剂0.1729g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1150℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

al2o3·

2sio2·

geo2。图13和图14分别为本实施例制备的红色发光材料的激发和发射光谱。

[0051]

实施例13

[0052]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

al2o3·

3tio2组成,精确称取所需合成原料:1.7125g碳酸锶、0.6240g氢氧化铝、0.9585g二氧化钛、0.0704g氧化铕以及助熔剂0.1683g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1150℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

al2o3·

3tio2。

[0053]

实施例14

[0054]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

al2o3·

2sio2·

tio2组成,精确称取所需合成原料:1.7125g碳酸锶、0.6240g氢氧化铝、0.6328g硅酸、0.3195g二氧化钛、0.0704g氧化铕以及助熔剂0.1680g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至900℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1150℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

al2o3·

2sio2·

tio2。

[0055]

实施例15

[0056]

根据目标产物化学式(sro)

2.9

(euo)

0.1

·

2al2o3·

2sio2组成,精确称取所需合成原

料:1.7125g碳酸锶、1.2480g氢氧化铝、0.6328g硅酸、0.0704g氧化铕以及助熔剂0.1832g硼酸,将称取所有原料和助熔剂一起置于玛瑙研钵中,并加入少量无水乙醇使混合成糊状,研磨至无水乙醇完全挥发,再将混合物转移至氧化铝坩埚中,再将坩埚放置盛满活性炭粉末的大坩埚中,并盖上大坩埚盖,置于箱式高温炉中在空气环境下升温至850℃煅烧3小时,随炉膛降至室温,取出再次研磨成粉末,再置于箱式高温炉中在空气环境下升温至1100℃煅烧5小时,随炉膛降至室温,取出研磨,获得红色粉末为最终产品(sro)

2.9

(euo)

0.1

·

2al2o3·

2sio2。图15和图16分别为本实施例制备的红色发光材料的激发和发射光谱。

[0057]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。