1.本发明涉及一种化学机械抛光(cmp)技术领域,具体涉及一种用于半导体制造中铜互联布线的化学机械抛光液、应用及化学机械抛光方法。

背景技术:

2.目前超大规模集成电路芯片集成度已达几十亿个元器件,特征尺寸已经进入纳米级别,这就要求微电子工艺中的几百道工序,尤其是多层布线、衬底、介质等必须要经过化学机械平坦化。超大规模集成电路布线正由传统的铝布线工艺向铜布线工艺转化。与al相比,cu布线具有电阻率低、抗电迁移率高,rc延迟时间短等优势,这使得cu布线能够代替al成为半导体制作中的互联金属。但是目前尚没有对铜材进行有效等离子蚀刻或湿法蚀刻来达到平坦化的技术,化学机械抛光仍然是铜布线平坦化的最有效工艺方法。

3.通常,铜的化学机械抛光过程分为3个步骤,分别在3个抛光盘上进行:第一步采用较高的下压力,以快且高效的去除速率去除衬底表面上大量的铜并留下一定厚度的铜;第二步采用较低的下压力,以较低的去除速率去除少量剩余的金属铜并停在阻挡层上;第三步再用阻挡层抛光液去除阻挡层、部分介电层和少量的金属铜,从而实现平坦化。目前,为了有效的去除金属铜,第一步和第二步抛光中必须保证足够的抛光时间;同时为了校正铜抛光造成的碟形凹陷,第三步阻挡层抛光也需要充足的时间,这使得铜的抛光过程成为了产能的瓶颈。

4.铜抛光液中的成分一般包括磨料颗粒、腐蚀抑制剂、络合剂、润湿剂、ph调节剂、氧化剂等。为了达到较高的去除速率,通常会选择较弱的腐蚀抑制剂,而通过改变抛光压力来调控抛光速率。为了提高抛光速率,人们正在尝试将铜的前两步抛光步骤合并成一步进行抛光。但第一步的抛光压力较高(1.5~2.0psi),第二步的抛光压力较低(0.5~1.0psi)。通常,需要两种不同组分的铜抛光液配合不同的抛光压力进行两步抛光,然而,当这两步合并成一步(先高压力后低压力)进行抛光时,现有的抛光液无法满足抛光要求。这是因为:当前两步抛光步骤分别进行时,高的抛光压力下,腐蚀抑制剂的作用较弱,抛光速率很快;低的抛光压力下,腐蚀抑制剂能够充分的在铜表面吸附,能够起到一定的降低抛光速率的作用,抛光速率相对较慢;而这两步合并成一步(先高压力后低压力)进行抛光时,在高压力转换成低压力的之后,腐蚀抑制剂无法充分的在铜表面进行吸附,且高压力抛光一定时间后,抛光垫的温度较高,从而加速了铜表面的腐蚀速率,使得低压力的抛光速率较高,影响平坦化效果。

5.相关的研究报道了提高抛光效率的方法,us20030008599a1发明了一种化学机械抛光方法,该方法通过在抛光过程中的不同阶段引入氧化剂和还原剂来调控铜的抛光速率;us20100130101a1揭示了一种化学机械抛光方法,该方法通过用两条管路将不同成分的抛光液成分引入到抛光垫上,在线混合抛光液用于抛光,通过调节不同成分的流量来调控抛光速率;cn103903979a也报道了通过两条管路,一条供应抛光液,一条供应抛光速率抑制剂的方法来调控抛光速率。以上的方法都存在两个问题,第一是化学成分在线混合,存在混

合不均匀的问题,给抛光平坦化和晶圆抛光一致性带来了很大的风险;第二是不同成分的物料在抛光后混合,容易引起磨料纳米颗粒的聚集,会缩短抛光垫的使用寿命,且容易堵塞抛光机的排液管。

6.因此,如何能够有效的进行铜的化学机械抛光,优化抛光工艺、提高产能是本行业亟待解决解决的问题。

技术实现要素:

7.本发明的目的是克服上述现有技术中存在的缺陷,通过铜化学机械抛光液配方的优化设计得到一种新的铜化学机械抛光液,使得抛光液可以满足前两步合并成一步抛光的使用要求,从而优化抛光工艺流程,产能得到提高。

8.本发明的再一目的在于提供这种铜化学机械抛光液的应用及化学机械抛光方法。

9.为实现以上的发明目的,本发明采用如下的技术方案:

10.一种铜化学机械抛光液,包括质量百分数为0.5%~3%的研磨颗粒、0.005%-3%的腐蚀抑制剂、1%~20%的络合剂、0.005%-3%的表面活性剂、ph调节剂和0.1%~1%氧化剂,余量为水。

11.在一个优选的实施方案中,所述的铜化学机械抛光液,包括质量百分数为0.5%~3%的研磨颗粒、0.01%~2%的腐蚀抑制剂,2%~15%的络合剂、0.01%~2%的表面活性剂、ph调节剂和0.1%~1%氧化剂、余量为水,优选地,所述腐蚀抑制剂和表面活性剂质量配比为2:1~6:1。

12.在一个具体的实施方案中,所述的腐蚀抑制剂为唑类化合物,选自苯并三氮唑、甲基苯并三氮唑、5-苯基四氮唑、5-氨基-四氮唑、巯基苯基四氮唑、1,2,4-三氮唑、苯并咪唑、萘并三唑、2-巯基-苯并噻唑中的一种或多种,优选为苯并三氮唑。

13.在一个具体的实施方案中,所述的络合剂选自精氨酸、赖氨酸、甘氨酸、柠檬酸、磷酸、氨基三甲叉膦酸、羟基乙叉二膦酸、乙二胺四甲叉膦酸、羟基乙叉二膦酸中的一种或多种,优选为柠檬酸。

14.在一个具体的实施方案中,其特征在于,所述的表面活性剂为聚合物阴离子表面活性剂,选自亲水疏水平衡值(hlb值)为15~30的羧酸盐-磺酸盐共聚物、羧酸盐-磺酸盐-非离子共聚物、羧酸盐-磺酸盐-丙烯酸酯共聚物中一种或多种,其中,所述的盐为钾盐和/或钠盐。

15.在一个具体的实施方案中,所述的ph调节剂选自h3po4、hno3、氢氧化钾、氢氧化铵,所述调节后铜抛光液的ph范围为5~8,优选地,ph范围为6~7。

16.在一个具体的实施方案中,所述的氧化剂为过氧化氢。

17.在一个具体的实施方案中,所述的研磨颗粒为二氧化硅纳米颗粒,优选二氧化硅纳米颗粒的粒径为30-160nm。

18.本发明的化学机械抛光液中,还可以包括杀菌剂等其他本领域添加剂。杀菌剂例如选用mbs型杀菌剂、质量含量为0.04%~0.2%,即配制100g抛光液中,加入0.04~0.2g的杀菌剂,再加入其它质量含量的组分后,余量为水。未作特别说明之处,本发明的铜化学机械抛光液中各组分的质量百分含量均采用同样的方法。

19.本发明的另一方面,一种前述的铜化学机械抛光液,在化学机械抛光中的应用。

20.本发明的再一方面,一种化学机械抛光方法,包括如下步骤:

21.步骤a:用权利要求1-8所述的铜化学机械抛光液,依次在高下压力、低下压力条件下,去除衬底表面上的铜并停在阻挡层上;

22.步骤b:用阻挡层抛光液去除阻挡层、部分介电层和少量的金属铜。

23.与现有技术相比,本发明的有益效果在于:

24.1)本发明的铜化学机械抛光液,利用表面活性剂极易在界面吸附的特性,引入了特定结构的阴离子表面活性剂,通过选择特定亲水疏水平衡值的表面活性剂,优化其在界面的疏水、亲水相互作用。其次,通过调控腐蚀抑制剂和表面活性剂的配比及含量,使得铜一步抛光时,在高压力转换成低压力之后,表面活性剂和腐蚀抑制剂能够产生协同作用、充分的在铜表面进行吸附,从而达到低压力下降低抛光速率的目的。最终,使得本发明的铜化学机械抛光液能够满足铜金属前两步抛光合并成一步抛光(先高压力后低压力)的使用要求。

25.2)本发明通过优化铜化学机械抛光液的配方设计,实现铜抛光液可以满足前两步合并成一步抛光的使用要求,从而优化铜的抛光工艺,减少抛光步骤、提高抛光效率,提高产能。

具体实施方式

26.为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

27.一种铜化学机械抛光液,包括研磨颗粒、腐蚀抑制剂、络合剂、表面活性剂、ph调节剂和氧化剂,余量为水。

28.具体地,其中研磨颗粒为二氧化硅纳米颗粒,所述二氧化硅纳米颗粒的粒径为30-160nm;所述研磨颗粒的质量百分比的浓度为0.5%~3%,例如为0.8%、1%、1.5%、2%、2.5%或3%,优选为1.5%。

29.其中,腐蚀抑制剂为唑类化合物,选自苯并三氮唑、甲基苯并三氮唑、5-苯基四氮唑、5-氨基-四氮唑、巯基苯基四氮唑、1,2,4-三氮唑、苯并咪唑、萘并三唑、2-巯基-苯并噻唑中的一种或多种,例如两种或两种以上,优选为苯并三氮唑;所述腐蚀抑制剂的质量百分比的浓度为0.005%-3%,例如为0.01%、0.015%、0.02%、0.5%、1%、1.5%、2%、2.5%或3%,优选为0.01%~2%。

30.其中,络合剂选自精氨酸、赖氨酸、甘氨酸、柠檬酸、磷酸、氨基三甲叉膦酸、羟基乙叉二膦酸、乙二胺四甲叉膦酸、羟基乙叉二膦酸中的一种或多种,例如两种或两种以上,优选为柠檬酸;所述络合剂的质量百分比的浓度为1%~20%,例如为3%、5%、8%、10%、13%、15%、17%或20%,优选为2%~15%。

31.其中,表面活性剂选自聚合物阴离子表面活性剂,选自选自亲水疏水平衡值15~30的羧酸盐-磺酸盐共聚物、羧酸盐-磺酸盐-非离子共聚物、羧酸盐-磺酸盐-丙烯酸酯共聚物中一种或多种,例如亲水疏水平衡值为16、18、20、25或28,其中,所述的盐为钾盐和/或钠盐。所述表面活性剂的质量百分比的浓度为0.005%-3%,例如为0.01%、0.015%、0.02%、0.5%、1%、1.5%、2%、2.5%或3%,优选为0.01%~2%。

32.其中,所述羧酸盐-磺酸盐共聚物,其对应酸的结构通式如下所示:

[0033][0034]

其中,r2为c

4-c8的烷基,可以为直链或支链烷基;r1、r3可以独立地选自c

1-c3的直链烷基或c

3-c

12

的支链烷基;r4、r5基团各自可以独立地选自c

3-c

12

烷基,可以为直链或支链烷基;r1~r5含碳数之和大于15且小于45,前述的烷基还可以有取代基,例如醇基取代烷基上的氢原子。

[0035]

羧酸盐-磺酸盐-非离子共聚物、羧酸盐-磺酸盐-丙烯酸酯共聚物,其对应酸的结构通式如下所示:

[0036][0037]

其中,r2、r3为c

3-c5的烷基,可以为直链或支链烷基;r1、r4可以独立地选自c

1-c3的直连烷基或c

3-c

14

的支链烷基;r5、r6基团各自可以独立地选自c

3-c

16

烷基;r7为eo/po基团或丙烯酸酯基团;r1~r7含碳数之和大于38且小于70,前述的烷基还可以有取代基,例如醇基取代烷基上的氢原子。

[0038]

其中,腐蚀抑制剂和表面活性剂质量配比为2:1~6:1,例如为2.5:1、3:1、3.5:1、4:1、4.5:1、5:1或5.5:1。

[0039]

其中,ph调节剂选自h3po4、hno3、氢氧化钾、氢氧化铵,所述调节后铜抛光液的ph范围为5~8,优选地,ph范围为6~7。

[0040]

其中,氧化剂为过氧化氢,所述过氧化氢的质量百分比的浓度为0.1%-1%,例如为0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%或0.9%。

[0041]

可以发现,本发明的铜化学机械抛光液,包括质量百分数为0.5~3%的研磨颗粒、0.005%-3%的腐蚀抑制剂、1%~20%的络合剂、0.005%-3%的表面活性剂、ph调节剂和0.1%-1%氧化剂,余量为水。一个优选的实施方案,所述的铜化学机械抛光液,包括质量百分数为0.5~3%的研磨颗粒、0.01%~2%的腐蚀抑制剂,2%~15%的络合剂、0.01%~2%的表面活性剂、ph调节剂和0.1%-1%氧化剂、余量为水,其中,腐蚀抑制剂和表面活性剂质量配比为2:1~6:1。

[0042]

本发明打破现有技术的壁垒,采用优化配方设计的方法,通过引入特定结构的表面活性剂,调控腐蚀抑制剂和表面活性剂的种类、配比及含量,获得一种能够满足铜金属前两步抛光合并成一步抛光使用要求的抛光液。

[0043]

下面通过更具体的实施例进一步阐述本发明的优点,但本发明的保护范围不仅仅局限于下述实施例。

[0044]

抛光前后分别用四探针电导率仪测试铜晶圆片的电导率,从而计算铜晶圆片的厚度,抛光前后铜晶圆片的厚度差除以抛光时间即为铜的抛光速率。

[0045]

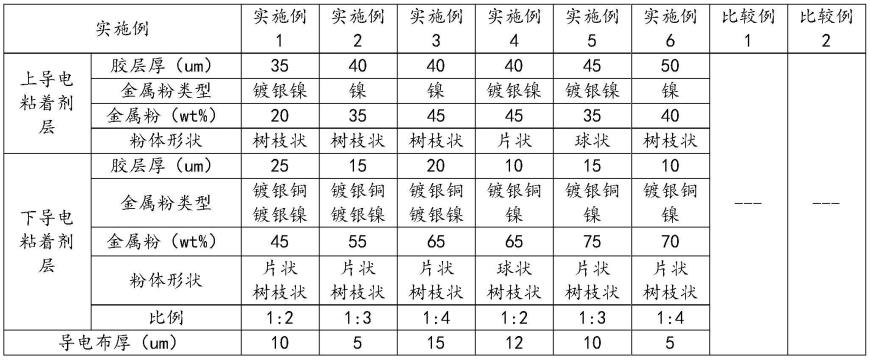

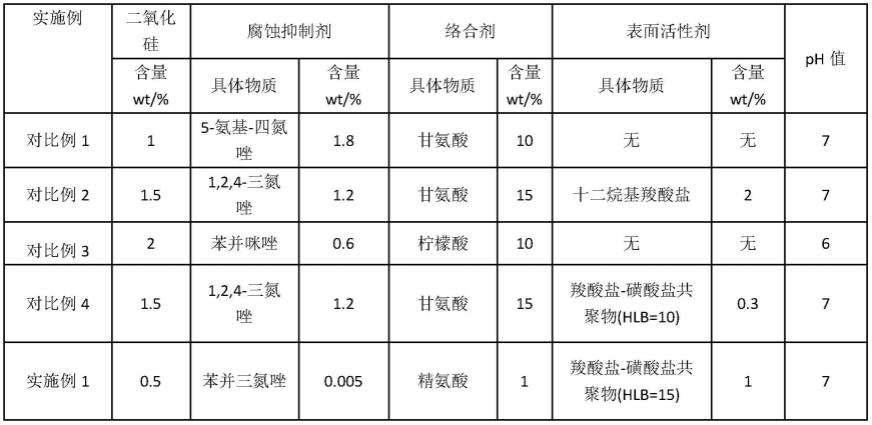

表1给出了本发明铜化学机械抛光液的成分,其中各组分均按纯净物的含量计,并

按表中所给的配方配制,余量为水,将各种组分混合均匀,用hno3或氢氧化钾调节到所需要的ph值。使用前加入氧化剂,混合均匀即可。

[0046]

表1实施例1~12的铜化学机械抛光液成分表

[0047][0048][0049]

为验证本发明铜化学机械抛光液的使用效果,使用对比例1~4与本发明实施例1~12进行抛光实验,氧化剂为过氧化氢,质量百分含量为0.1%-1%,现配现用。具体抛光条

件如下:抛光机台为12”reflexion lk,抛光垫为ic1010;高抛光压力为2.0psi,低抛光压力为1.0psi;抛光头及抛光盘转速93/87rpm,抛光液流速300ml/min,抛光时间为2min。进行金属铜的一步抛光(先高压力抛光1min、后低压力抛光1min),根据抛光过程中铜晶圆片实时的厚度变化,并结合金属膜厚仪,可以计算得出铜晶圆片在不同压力条件下的抛光速率。

[0050]

表2给出了本发明的铜抛光液实施例1~12及对比例1~4的抛光速率。采用对比例1~4以及本发明的铜抛光液实施例1~12对铜晶圆片进行抛光,铜的抛光速率见表2。

[0051]

表2对比例1~3和实施例1~12的抛光速率

[0052][0053]

一般,高压力(2.0psi)条件下,需要铜的抛光速率≥6000a/min;而低压力(1.0psi)条件下,需要铜的抛光速率在1500-2200a/min左右。由表2对比例1、3结果可见,当铜抛光液中不含表面活性剂时,高压力条件下,铜的抛光速率可以满足要求,但是低压力条件下,铜的抛光速率较高,不满足抛光要求。由对比例2的结果可见,当铜抛光液中含有较大疏水基团的阴离子表面活性剂时,由于表面活性剂的抑制作用,高压力和低压力条件下,铜的抛光速率均较低,不能满足抛光要求。由对比例4的结果可见,当铜抛光液中含有hlb值较低的羧酸盐-磺酸盐共聚物表面活性剂时,由于表面活性剂的强疏水性导致的抑制作用,高压力和低压力条件下,铜的抛光速率均较低,也不能满足抛光要求。

[0054]

相对而言,实施例1~12,引入特定结构的阴离子表面活性剂后,相对于对比例1、3,高压力条件下,抛光速率几乎不变;低压力条件下,铜的抛光速率有所下降。而相对于其他的实施例,实施例8~10,通过调控腐蚀抑制剂和阴离子表面活性剂的配比及含量,使得腐蚀抑制剂和阴离子表面活性剂的配比在2:1到6:1之间,从而使得低压力条件下,腐蚀抑制剂和阴离子表面活性剂能够在铜的表面形成协同吸附作用,使得铜抛光液在高压力和低压力条件下,铜的抛光效果更好。

[0055]

综上所述,本发明通过优化铜化学机械抛光液配方设计,引入了特定结构的阴离子表面活性剂,通过调控腐蚀抑制剂和表面活性剂的配比及含量,使得铜抛光液可以满足铜抛光工艺中前两步合并成一步抛光的使用要求。两步抛光工艺中第一步约60秒,第二步约15~30秒,中间转换过程约10秒;而合并成一步抛光,所需时间约70秒。本发明能够优化铜的抛光工艺,减少抛光步骤、提高抛光效率,能够提高产能约20%。

[0056]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。