:

1.本发明涉及靶材制造技术领域,尤其涉及一种钼合金包覆热成型工艺。

背景技术:

2.在钼合金靶材的制备过程中,为了得到内部组织均匀、高纯度且高密度的靶材,一般利用cip冷等静压机进行钼合金粉末成型得到生坯,再对生坯进行包套除气封口,然后利用hip热等静压机进行加压加热成型,接着对热成型坯进行二次包覆,最后再进行热轧和热处理工艺。但是如上所述,由于hip热等静压热成型工艺中不锈钢包套的阻隔问题,靶坯内氧含量和其它杂质无法在热成型过程中挥发出去,造成靶坯纯度较低,同时热轧加工时较容易形成开裂报废。并且hip热等静压机属于特殊装备,价格非常昂贵,使用维护成本特别高,故造成生产成本太高,产品在市场上没有竞争力。

3.cn110257784一种高致密度钼铌合金溅射靶材的制备工艺;cn108930020a钼铌靶材制作工艺;cn105441884b一种钼铌合金溅射靶材的制备方法;这3个专利均需要使用昂贵的热等静压设备;cn111590071a一种钼铌合金靶材及其制备方法,使用的是真空热成型,不施加压力,在没有压力的情况下,热成型温度需要很高,内部晶粒组织不均匀。而且直接在氢气炉中加热进行轧制,会造成开裂。

技术实现要素:

4.本发明的目的通过以下技术方案,使用常规设备,通过改进工艺,得到内部组织均匀、高密度,且纯度更高的钼合金靶材。

5.本发明在粉末填充时利用隔离套完成了生坯纯钼包覆,使用通氢加压热成型。纯钼包覆可以让坯料热成型和加热轧制时,避免合金组元发生氢脆,造成开裂。加压可大幅降低热成型温度,更容易获得内部晶粒组织均匀的坯料。

6.本发明是通过如下技术方案实现的:

7.本发明提供一种钼合金包覆热成型工艺,包括如下步骤:

8.(1)选择合适的粉末原料

9.a、合金粉末各组元粒度尺寸相当,且中位粒径3-10微米;

10.b、纯度大于3n5。

11.(2)真空干燥混料

12.a、采用回转真空混料机;

13.b、混料时间:4-8小时;

14.c、带真空系统;

15.采用回转真空混料机可以同时完成合金粉末混合和干燥。

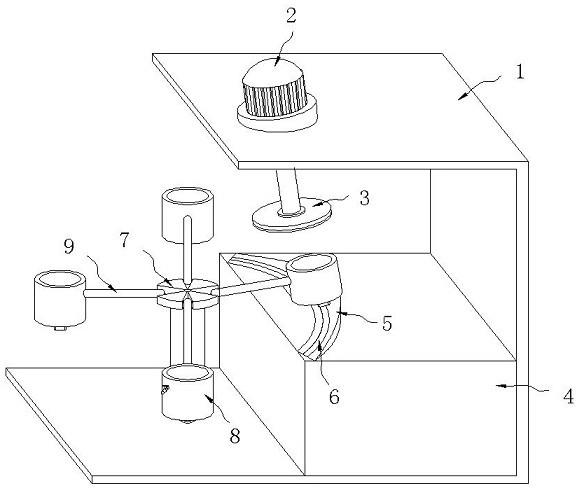

16.(3)粉末填充

17.将上述混料后的填充于模具中,在生坯外包裹分隔套,在分隔套外包裹包套,最后在分隔套和包套之间填充纯钼粉末。

18.常规钼制品热成型炉都是氢气保护气氛热成型炉,氢还原反应可以保护胚体不会氧化,还能去除坯体内的部分氧含量,高温下其他杂质挥发,提高坯体纯度,但氢气对合金中其它组元会产生氢脆反应,造成内部组织不均匀,热轧时开裂等问题。因此本发明使用纯钼包覆,作用是阻隔氢气对合金中其它组元的氢脆反应。

19.(4)对填充好粉末的包套揉压,抽真空除气,取出分隔套;

20.a、采用双辊揉压机;

21.b、往复揉压5-20次,包套封口,连接管路,打开真空泵,抽出包套内的空气。

22.(5)冷等静压

23.a、压力:250-300mpa;

24.b、保压时间:300-500s。

25.(6)生坯切割整形

26.a、采用电动钢丝锯,无需冷却液,避免生坯污染;

27.b、线锯条直径为1mm,可切割复杂形状,切割面平整,平面度小于0.3mm,粉末浪费少。

28.热压成型时,为了压力能够均匀的传递,避免坯料在压力下发生破裂,坯料表面平面度需小于0.3mm。

29.(7)通氢气热压成型

30.a、采用常规热压成型炉,氢气气氛下进行热压成型;

31.b、热压成型温度为1500-2500℃,压力为30-50mpa。

32.在通氢热成型过程中,坯体在加热的同时施加一定的压力,可以降低热成型温度,更容易得到组织均匀,高密度,高纯度的靶坯。

33.(8)轧制

34.a、温度1100-1600℃;

35.b、压下量0-35%;

36.(9)消除应力退火

37.a、采用真空退火炉,真空度小于1.0e-2pa;

38.b、温度1000-1200℃;

39.c、保温时间5-8小时。

40.本发明的有益效果是:

41.1、靶坯杂质含量更低,纯度更高;

42.2、靶坯密度高;

43.3、靶坯内部组织均匀;

44.4、使用常规装备、制造成本低。

附图说明:

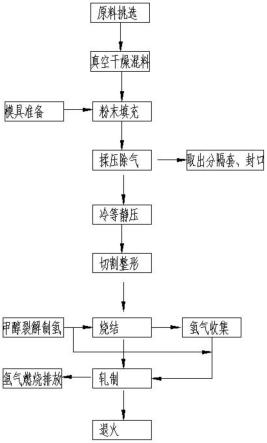

45.图1为本发明钼合金包覆热成型工艺的流程图;

46.图2为本发明实施例1的金相图;

47.图3为本发明实施例2的金相图;

48.图4为本发明实施例3的金相图;

49.图5为本发明实施例4的金相图;

50.图6为本发明实施例5的金相图。

具体实施方式:

51.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易被本领域人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

52.如图1所示,本发明提供一种钼合金包覆热成型工艺,包括如下步骤:

53.(1)原料挑选;(2)真空干燥混料;(3)粉末填充,纯钼包覆;(4)对填充好粉末的包套揉压,抽真空除气,取出分隔套;(5)冷等静压;(6)生坯切割整形;(7)通氢气热压烧结成型;(8)轧制;(9)消除应力退火。

54.下面举例进行具体说明。

[0055][0056]

对上述各实施例检测分析:

[0057]

实施例子1:基于实施例1的技术方案,参考图2的金相图可以看出,得到的板坯组织均匀,纯度高,但是由于热成型温度偏低了,坯料由海绵体长成连续金属时,能量不够,造成密度偏低。

[0058]

实施例子2、3:

[0059]

实施例子2、3为本发明的优选实施例,基于实施例2和实施例3的技术方案,参考图3、图4的金相图可以看出,得到的板坯组织均匀,纯度高,密度高。

[0060]

实施例子4:

[0061]

基于实施例4的技术方案,参考图5的金相图可以看出,由于未对钼合金胚体进行关键的包覆处理,烧结时合金组元在氢气氛中吸收大量的氢原子,形成了氢裂反应,造成热轧开裂,无法得到合格的板坯。

[0062]

实施例子5:

[0063]

基于实施例子5的技术方案,参考图6的金相图可以看出,得到的板坯组织均匀,但是由于热成型是未对胚体施加压力,坯料由海绵体长成连续金属时,能量不够,造成密度较低,由于未通氢气,胚体在烧结过程中发生了氧化反应,造成氧含量超标。

[0064]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,比如,其它基合金在保护气氛(不局限于氢气)下进行的类似包覆热成型方式,这些都属于本发明的保护范围。

技术特征:

1.一种钼合金包覆热成型工艺,其特征在于,包括如下步骤:(1)选择合适的粉末原料a、合金粉末各组元粒度尺寸相当,且中位粒径3-10微米;b、纯度大于3n5;(2)真空干燥混料a、采用回转真空混料机;b、混料时间:4-8小时;c、带真空系统;(3)粉末填充将上述混料后的填充于模具中,通过分隔套及包套对生坯进行纯钼包覆;(4)对填充好粉末的包套揉压,抽真空除气,取出分隔套;a、采用双辊揉压机;b、往复揉压5-20次,包套封口,连接管路,打开真空泵,抽出包套内的空气;(5)冷等静压a、压力:250-300mpa;b、保压时间:300-500s;(6)生坯切割整形a、采用电动钢丝锯;b、线锯条直径为1mm,平面度小于0.3mm;(7)通氢气热压成型a、采用常规热压成型炉,氢气气氛下进行热压成型;b、热压成型温度为1500-2500℃,压力为30-50mpa;(8)轧制a、温度1100-1600℃;b、压下量0-35%;(9)消除应力退火a、采用真空退火炉,真空度小于1.0e-2pa;b、温度1000-1200℃;c、保温时间5-8小时。

技术总结

本发明涉及一种钼合金包覆热成型工艺,包括如下步骤:原料挑选;真空干燥混料;粉末填充,同时完成纯钼包覆;对填充好粉末的包套揉压,抽真空除气,取出分隔套;冷等静压;生坯切割整形;通氢气热压烧结成型;轧制;消除应力退火。本发明制得的靶坯杂质含量更低,纯度更高;靶坯密度高;靶坯内部组织均匀;使用常规装备、制造成本低。制造成本低。制造成本低。

技术研发人员:张学文 李云 许鑫

受保护的技术使用者:常州苏晶电子材料有限公司

技术研发日:2021.12.23

技术公布日:2022/8/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。