h型坯支撑辊列结构

技术领域

1.本发明涉及连铸设备技术领域,尤其涉及一种h型坯支撑辊列结构。

背景技术:

2.从1964年h型钢在阿尔戈玛钢铁公司获得试验成功到1998年马鞍钢铁公司成功引入国内,再到2020年6月马钢1300

×

510

×

120mm世界最大重型异形坯投产,整整经历了56年,而随着异形坯断面尺寸的不断增大带来的问题也越来越多,主要围绕在以下几点:

3.(1)r角裂纹增多或直接就产生开裂,主要是结晶器锥度不合适和冷却不均匀造成。

4.(2)r角鼓肚缺陷进一步加重,主要是断面进一步扩大导致支撑框架不能对r角进行有效支撑造成。

5.现有技术中,专利《一种可生产超大断面异型坯或板坯的多流连铸机》(cn207267037u),公开了一种可生产超大断面异型坯或板坯的多流连铸机,多流连铸机兼具生产单重2.2t/m的异型坯、或者厚度达300mm的板坯、或者裂纹敏感钢种板坯;专利《一种h型坯连铸机扇形段检修对弧装置》(cn202824566u),公开了一种h型坯连铸机扇形段检修对弧装置,包括扇形段支撑架、基准校验装置和辅助对弧装置;基准校验装置包括基准平台和h形基准块和第一定位基准装置;辅助对弧装置包括支撑板、基面调节板和第二定位基准装置;专利《连铸坯带液芯轧制的轧辊》(cn2421094y)公开了一种连铸坯带液芯轧制的轧辊装置。该轧辊装置使轧制的液芯连铸坯不产生裂纹,并且提高连铸效率。轧辊装置由一对水平辊和一对立辊组成,两对轧辊的轴线在同一垂直面内。装配这种轧辊的轧机可把矩形连铸坯带液芯轧成h型、槽型、更小的矩型坯,有了这些不同形状的铸坯,可减少成品轧制的轧制道次,还可减少成型过程中的不均匀变形;上述的三个专利并未涉及可改善h型坯r角支撑不良的问题的解决方法。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种h型坯支撑辊列结构,以克服现有技术的缺陷。

技术实现要素:

7.本发明的目的在于提供一种h型坯支撑辊列结构,通过设置动态可调的球形辊,对h型坯r角处施加压力,增强h型坯r角处支撑,解决r角及宽面鼓肚的问题。

8.本发明的目的是这样实现的,一种h型坯支撑辊列结构,包括用于自外侧支撑夹持h型坯的外支撑夹持部,所述外支撑夹持部内设置用于自腹板两侧及r角处支撑夹持h型坯的内支撑夹持部,所述内支撑夹持部包括腹板支撑辊、球形辊推杆和球形辊,所述腹板支撑辊、所述球形辊推杆和所述球形辊均上下间隔且成对设置,各所述腹板支撑辊的轴向两端分别设置一所述球形辊推杆和一所述球形辊,各所述球形辊能动态调整,各所述球形辊推杆的第一端能周向固定且能沿轴向滑动地插设于所述腹板支撑辊内,各所述球形辊推杆的第二端连接与所述腹板支撑辊同轴的所述球形辊,各所述球形辊能随所述腹板支撑辊同步

转动且能在所述球形辊推杆的作用下沿轴向移动,各所述球形辊用于对h型坯r角处施加压力以抵消鼓肚力。

9.在本发明的一较佳实施方式中,各所述腹板支撑辊两端的中心处分别设置连接盲孔,各所述连接盲孔内周向固定且能轴向滑动地设置所述球形辊推杆,各所述球形辊推杆的第一端套设有能沿所述连接盲孔密封滑动的第一液压密封圈,各连接盲孔内与所述第一液压密封圈轴向间隔地套设第二液压密封圈,各所述球形辊推杆的第二端能沿所述第二液压密封圈密封滑动,所述第一液压密封圈和所述连接盲孔的孔底之间构成推杆外伸油腔,所述推杆外伸油腔连通第一进出油流道,所述第一液压密封圈和所述第二液压密封圈之间构成推杆回缩油腔,所述推杆回缩油腔连通第二进出油流道。

10.在本发明的一较佳实施方式中,所述外支撑夹持部包括固定的支撑框架,所述支撑框架内间隔设置2个安装环板,2个安装环板上与各所述腹板支撑辊相对的位置设置第一铰接透孔,各所述腹板支撑辊的两端分别铰接于对应的第一铰接透孔内。

11.在本发明的一较佳实施方式中,各所述安装环板内设置顶升油路,各所述腹板支撑辊内设置顶升油环形导油槽,所述顶升油路和所述顶升油环形导油槽密封连通构成所述第一进出油流道,所述顶升油环形导油槽与所述推杆外伸油腔连通,所述顶升油路的出口用于与液压泵连通;各所述安装环板内还设置回复油路,各所述腹板支撑辊内设置回复油环形导油槽,所述回复油路和所述回复油环形导油槽密封连通构成所述第二进出油流道,所述回复油环形导油槽与所述推杆回缩油腔连通,所述回复油路的出口用于与液压泵连通。

12.在本发明的一较佳实施方式中,各所述腹板支撑辊的两端均设置直径呈减小设置的连接凸柱,各所述腹板支撑辊的外壁和所述连接凸柱的外壁之间构成第一台阶部,所述第一台阶部与所述安装环板的侧壁密封顶抵,所述顶升油环形导油槽的开口位于所述第一台阶部上;各所述安装环板与所述第一台阶部顶抵的侧壁上间隔设置多个密封环槽,各所述密封环槽内卡设密封环,所述密封环用于自侧面密封且隔离所述第一进出油流道和所述第二进出油流道。

13.在本发明的一较佳实施方式中,各所述安装环板与各所述第一台阶部之间顶抵滚动设置滚珠。

14.在本发明的一较佳实施方式中,各所述连接凸柱上套设圆锥滚子轴承,圆锥滚子轴承的外圈套设于各所述第一铰接透孔内,各所述腹板支撑辊的两端位于所述圆锥滚子轴承的外侧还套设第一止回螺母;各所述球形辊推杆的第一端位于所述第一液压密封圈的外侧连接有端盖,所述端盖用于轴向顶抵所述第一液压密封圈。

15.在本发明的一较佳实施方式中,所述支撑框架的两侧分别铰接一翼板侧面支撑辊,所述翼板侧面支撑辊的内侧分别铰接1对上下间隔的翼板内外侧支撑辊。

16.在本发明的一较佳实施方式中,所述球形辊推杆的横截面为方形、椭圆或跑道形,所述连接盲孔的横截面与所述球形辊推杆的横截面匹配设置。

17.在本发明的一较佳实施方式中,所述球形辊推杆为两个圆形杆组成的推杆组,所述连接盲孔的横截面与所述球形辊推杆的横截面匹配设置。

18.由上所述,本发明提供的h型坯支撑辊列结构具有如下有益效果:

19.本发明提供的h型坯支撑辊列结构,通过设置动态可调的球形辊,对h型坯r角处施

加压力,增强h型坯r角处支撑,抑制r角处的鼓肚变形,进而解决r角及宽面鼓肚的问题;球形辊能在球形辊推杆的作用下沿轴向移动,可在一定宽度范围内实现不换支撑辊而兼容不同腹板宽度的h型坯,通用性高。

附图说明

20.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

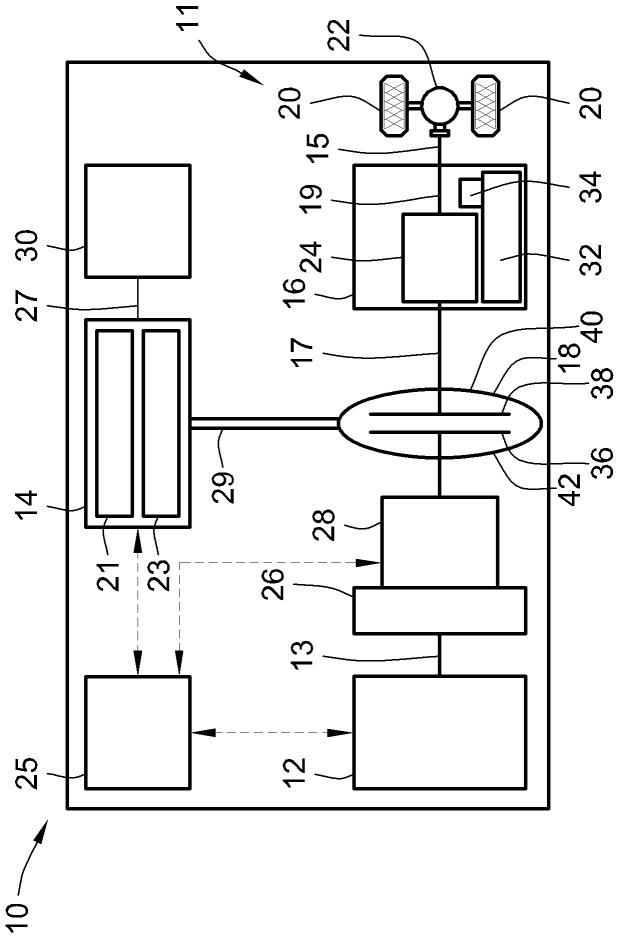

21.图1:为本发明的h型坯支撑辊列结构的示意图。

22.图2:为图1中a-a处剖视图。

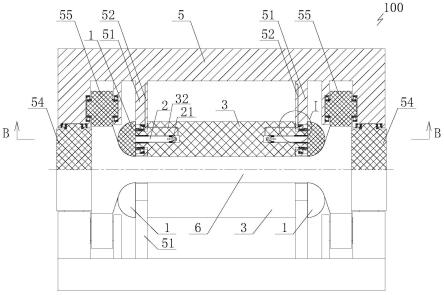

23.图3:为图2中b-b处剖视图。

24.图4:为图2中ⅰ处放大图。

25.图5:为h型坯的示意图。

26.图中:

27.100、h型坯支撑辊列结构;

28.1、球形辊;

29.2、球形辊推杆;21、端盖;22、第二止回螺母;23、压紧螺栓;

30.3、腹板支撑辊;

31.31、连接盲孔;32、顶升油环形导油槽;33、回复油环形导油槽;34、连接凸柱;35、第一台阶部;36、滚珠;37、圆锥滚子轴承;38、第一止回螺母;

32.41、第一液压密封圈;42、第二液压密封圈;

33.5、支撑框架;

34.51、安装环板;511、密封环槽;512、密封环;52、顶升油路;53、回复油路;54、翼板侧面支撑辊;55、翼板内外侧支撑辊;

35.6、h型坯;61、r角。

具体实施方式

36.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

37.在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个

相关的所列项目的任意的和所有的组合。

39.如图1至图4所示,本发明提供一种h型坯支撑辊列结构100,包括用于自外侧支撑夹持h型坯的外支撑夹持部,外支撑夹持部内设置用于自腹板两侧及r角61处支撑夹持h型坯6(如图5所示)的内支撑夹持部,内支撑夹持部包括腹板支撑辊3、球形辊推杆2和球形辊1,腹板支撑辊3(如图2所示状态下,腹板支撑辊3的中心轴呈水平设置)、球形辊推杆2和球形辊1均上下间隔且成对设置,各腹板支撑辊3的轴向两端分别设置一球形辊推杆2和一球形辊1,各球形辊1能动态调整,各球形辊推杆2的第一端能周向固定且能沿轴向滑动地插设于腹板支撑辊3内(各球形辊推杆2相对腹板支撑辊3周向固定,以保证球形辊1能随腹板支撑辊3同步转动),各球形辊推杆2的第二端连接与腹板支撑辊3同轴的球形辊1,各球形辊1能随腹板支撑辊3同步转动且能在球形辊推杆2的作用下沿轴向移动,各球形辊1用于对h型坯r角处施加压力以抵消鼓肚力(球形辊1由球形辊推杆2、腹板支撑辊3组成的具有同步转动功能的液压组件驱动,可以对r角处施加一定的压力抵消鼓肚力)。

40.由于h型坯r角处与腹板不在同一水平面上,一直不能得到有效支撑,小断面的h型坯鼓肚不太明显,但是随着断面不断增大,r角处半径不断变大,导致越来越多的地方得不到支撑,尤其在大断面的h型坯r角处的鼓肚已成为限制该坯型生产的最大问题,本发明提供的h型坯支撑辊列结构100,有效的解决了r角鼓肚问题,并且还可以根据不同断面施加一定的压紧力,有效的控制r角鼓肚;球形辊1能在球形辊推杆2的作用下沿轴向移动,可在一定宽度范围内实现不换支撑辊而兼容不同腹板宽度的h型坯。

41.本发明提供的h型坯支撑辊列结构,通过设置动态可调的球形辊,对h型坯r角处施加压力,增强h型坯r角处支撑,抑制r角处的鼓肚变形,进而解决r角及宽面鼓肚的问题;球形辊能在球形辊推杆的作用下沿轴向移动,可在一定宽度范围内实现不换支撑辊而兼容不同腹板宽度的h型坯,通用性高。

42.进一步,如图2、图3、图4所示,各腹板支撑辊3两端的中心处分别设置连接盲孔31,各连接盲孔31内周向固定且能轴向滑动地设置球形辊推杆2,各球形辊推杆2的第一端(尾端)套设有能沿连接盲孔31密封滑动的第一液压密封圈41,各连接盲孔31内与第一液压密封圈41轴向间隔地套设第二液压密封圈42,各球形辊推杆2的第二端能沿第二液压密封圈42密封滑动,第一液压密封圈41和连接盲孔31的孔底之间构成推杆外伸油腔,推杆外伸油腔连通第一进出油流道,第一液压密封圈41和第二液压密封圈42之间构成推杆回缩油腔,推杆回缩油腔连通第二进出油流道。连接盲孔31构成液压腔,球形辊推杆2构成活塞杆,腹板支撑辊3和球形辊推杆2构成液压结构,实现了球形辊1的液压控制调整。

43.进一步,如图1、图2所示,外支撑夹持部包括固定的支撑框架5,支撑框架5内间隔设置2个安装环板51,2个安装环板51上与各腹板支撑辊3相对的位置设置第一铰接透孔,各腹板支撑辊3的两端分别铰接于对应的第一铰接透孔内。

44.进一步,如图2、图3、图4所示,各安装环板51内设置顶升油路52,各腹板支撑辊3内设置顶升油环形导油槽32,顶升油路52和顶升油环形导油槽32密封连通构成第一进出油流道,顶升油环形导油槽32与推杆外伸油腔连通,顶升油路52的出口用于与液压泵连通;各安装环板51内还设置回复油路53,各腹板支撑辊3内设置回复油环形导油槽33,回复油路53和回复油环形导油槽33密封连通构成第二进出油流道,回复油环形导油槽33与推杆回缩油腔连通,回复油路53的出口用于与液压泵连通。

45.球形辊推杆2推动球形辊1外伸时,通过顶升油路52和顶升油环形导油槽32(第一进出油流道)向推杆外伸油腔注油,推杆回缩油腔通过回复油路53和回复油环形导油槽33(第二进出油流道)回油;球形辊推杆2拉动球形辊1回缩时,通过回复油路53和回复油环形导油槽33(第二进出油流道)向推杆回缩油腔注油,推杆外伸油腔通过顶升油路52和顶升油环形导油槽32(第一进出油流道)回油。

46.进一步,如图2、图3所示,各腹板支撑辊3的两端均设置直径呈减小设置的连接凸柱34,各腹板支撑辊3的外壁和连接凸柱34的外壁之间构成第一台阶部35,第一台阶部35与安装环板51的侧壁密封顶抵,顶升油环形导油槽32的开口位于第一台阶部35上;各安装环板51与第一台阶部35顶抵的侧壁上间隔设置多个密封环槽511,各密封环槽511内卡设密封环512,密封环512用于自侧面密封且隔离第一进出油流道和第二进出油流道。在本实施方式中,密封环槽511及密封环512的数量为3个,分别位于第一进出油流道和第二进出油流道之间及其两侧,保证各流道之间的油路密封隔离。

47.在本实施方式中,为保证腹板支撑辊3自由转动,各安装环板51与各第一台阶部35之间顶抵滚动设置滚珠36,滚珠36起到了推力轴承的作用。

48.进一步,如图2、图3、图4所示,各腹板支撑辊3两端的连接凸柱34上套设圆锥滚子轴承37,圆锥滚子轴承37的外圈套设于各第一铰接透孔内,各腹板支撑辊3的两端位于圆锥滚子轴承37的外侧还套设第一止回螺母38;各球形辊推杆2的第一端位于第一液压密封圈41的外侧连接有端盖21,端盖21用于轴向顶抵第一液压密封圈41;在本实施方式中,端盖21通过压紧螺栓23连接于球形辊推杆2的第一端;各连接盲孔31的开口端套设第二止回螺母22,第二液压密封圈42设置于第二止回螺母22上,以方便调整第二液压密封圈42的密封松紧度。

49.通过调节第一止回螺母38的松紧,达到调节支撑框架5上开设的三道密封环槽511配合密封环512所形成的环形动密封的密封能力,第一止回螺母38旋紧施加到支撑框架5上密封环512的压力就更大,使得密封性更好,反之亦然。

50.为了使腹板支撑辊3能相对支撑框架5转动的同时还能起到密封作用,必须对腹板支撑辊3与支撑框架5施加压紧力,圆锥滚子轴承37提供轴向支撑,第一止回螺母38提供压紧力。

51.为了使h型坯翼板窄面得到良好支撑,支撑框架5的两侧分别铰接一翼板侧面支撑辊54(如图2所示状态下,翼板侧面支撑辊54的中心轴呈竖直设置),各翼板侧面支撑辊54的两端通过圆锥滚子轴承铰接于支撑框架5上;

52.为了使h型坯翼板内外侧得到支撑,翼板侧面支撑辊的内侧分别铰接1对上下间隔的翼板内外侧支撑辊55(如图2所示状态下,翼板内外侧支撑辊55的中心轴呈水平设置),各翼板内外侧支撑辊55的两端通过圆锥滚子轴承铰接于支撑框架5上。

53.进一步,为保证球形辊1能随腹板支撑辊3同步转动,各球形辊推杆2相对腹板支撑辊3周向固定,球形辊推杆2的横截面采用非圆形,连接盲孔的横截面与球形辊推杆的横截面匹配设置,球形辊推杆的横截面可以是方形、椭圆或跑道形;球形辊推杆还可以是两个圆形杆组成的推杆组。

54.本发明的h型坯支撑辊列结构100的工作原理如下:

55.(1)h型坯未进入h型坯支撑辊列结构100时:液压泵通过回复油路53和回复油环形

导油槽33(第二进出油流道)向推杆回缩油腔注油,推杆外伸油腔通过顶升油路52和顶升油环形导油槽32(第一进出油流道)回油,球形辊推杆2被拉回到最紧凑位置,多个密封环512保证第二进出油流道和第一进出油流道的密封,避免溢油(即使腹板支撑辊3相对支撑框架5转动时,也不会溢油);

56.(2)h型坯进入h型坯支撑辊列结构100时:液压泵通过顶升油路52和顶升油环形导油槽32(第一进出油流道)向推杆外伸油腔注油,推杆回缩油腔通过回复油路53和回复油环形导油槽33(第二进出油流道)回油,球形辊推杆2推动球形辊1直至其压紧h型坯r角表面,压力值为当前坯子的屈服强度;

57.(3)h型坯正常连铸过程:h型坯带动球形辊1、腹板支撑辊3、翼板侧面支撑辊54和翼板内外侧支撑辊55正常转动,球形辊1和腹板支撑辊3在滚珠36的支撑下可以相对于支撑框架5进行转动;

58.(4)h型坯连铸停止后:液压泵通过回复油路53和回复油环形导油槽33(第二进出油流道)向推杆回缩油腔注油,推杆外伸油腔通过顶升油路52和顶升油环形导油槽32(第一进出油流道)回油,球形辊推杆2被拉回到最紧凑位置,保护液压杆件不受到意外损坏。

59.(5)当遇到h型坯断面宽度增加的情形,液压泵通过顶升油路52和顶升油环形导油槽32(第一进出油流道)向推杆外伸油腔注油,推杆回缩油腔通过回复油路53和回复油环形导油槽33(第二进出油流道)回油,球形辊推杆2推动球形辊1直至其压紧h型坯r角表面,球形辊推杆2伸出的行程小于常规断面宽度的h型坯,后续过程通前述的(3)、(4),使新的h型坯r角得到良好的支撑。

60.由上所述,本发明提供的h型坯支撑辊列结构具有如下有益效果:

61.本发明提供的h型坯支撑辊列结构,通过设置动态可调的球形辊,对h型坯r角处施加压力,增强h型坯r角处支撑,抑制r角处的鼓肚变形,进而解决r角及宽面鼓肚的问题;球形辊能在球形辊推杆的作用下沿轴向移动,可在一定宽度范围内实现不换支撑辊而兼容不同腹板宽度的h型坯,通用性高。

62.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。