一种hdpe基木塑电缆护套料

技术领域

1.本发明涉及电缆保护技术领域,尤其是涉及一种hdpe基木塑电缆护套料。

背景技术:

2.电缆护套是电缆的最外层,又称外被层,在铠装层外,其作用是防止铠装层受到侵蚀。所以,电缆外护层的作用是保护内护层免受外界影响和机械损伤。现有的电缆护套采用的材料中经常使用添加炭黑颜料的高密度聚乙烯(hdpe),具有良好的耐热性和耐寒性,耐酸、碱和各种盐类的腐蚀,但由于hdpe化学结构单一,添加剂混合不均匀,存在机械强度不高,易燃等缺点。

技术实现要素:

3.本发明的目的在于提供一种hdpe基木塑电缆护套料,该hdpe基木塑电缆护套料能够提高电缆护套的机械强度,增加阻燃性。

4.本发明提供了一种hdpe基木塑电缆护套料,制备过程如下:

5.步骤1:在n2氛围下,向反应釜内依次加入邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000进行一次混合;其中邻苯二甲酸酐、顺丁烯二酸酐和1,2-丙二醇合成得到不饱和聚酯;

6.本发明采用聚丙二醇2000反应效果更好,避免过于粘稠降低制备过程的反应效率和反应程度。

7.步骤2:反应至酸值不小于10mgkoh/g后,添加阻聚剂和石蜡,降温;

8.步骤3:向步骤2得到的产物中添加苯乙烯,搅拌得到upr/ppg共混物;

9.步骤4:向木粉中添加步骤3制备得到的upr/ppg共混物和甲苯二异氰酸酯,混合均匀后进行固化,得到改性木粉;其中upr/ppg共混物作为改性剂,有效改善了木粉的性能,同时便于下一步与高密度聚乙烯复合;高密度聚乙烯的分解温度约为300℃,木材的热分解温度为280℃,两者相当,而木材中的半纤维素在200~260℃的温度范围内分解,易发生脱水反应,释放出水、co2、蚁酸、醋酸、乙二醇及少量co等不燃性成分,并伴有吸热反应,添加木粉能够有效提高高密度聚乙烯的阻燃性。

10.步骤5:将加热处理后高密度聚乙烯和步骤4制备得到的改性木粉混合进行密炼、造粒,得到hdpe基木塑电缆护套料。

11.优选地,步骤1中一次混合的过程为:升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃。

12.优选地,步骤1中邻苯二甲酸酐:顺丁烯二酸酐:1,2-丙二醇之间的质量比为1:1:2,步骤1中不饱和聚酯和聚丙二醇2000的质量比为3:1-9。更优选为不饱和聚酯和聚丙二醇2000的质量比1:1。本发明提高了hdpe基木塑电缆护套料的热稳定性和洁净度。此时制备得到的hdpe基木塑电缆护套料的拉伸强度、弯曲强度和冲击强度与未添加改性剂的复合材料

相比均有大幅增强。

13.优选地,步骤2中阻聚剂为氢醌,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.01-0.1%,氢醌和石蜡之间的质量比为:1-3:1-3。

14.优选地,步骤2中降温至温度低于100℃。

15.优选地,步骤3中添加的苯乙烯与不饱和聚酯之间的质量比为3.5:6.5。

16.优选地,步骤4中添加改性剂-upr/ppg共混物和甲苯二异氰酸酯的质量比为100:3,upr/ppg共混物与木粉之间的质量比为7.5:100。

17.优选地,步骤4中混合均匀的过程为采用高速混合粉碎机混合搅拌2分钟,固化过程为在80℃下固化3.5h。

18.优选地,步骤5中高密度聚乙烯和改性木粉的质量比为4:1。

19.优选地,步骤5中加热处理过程为将高密度聚乙烯在100℃下加热10-12h,密炼、造粒的过程为180℃下密炼15分钟,冷却后粉碎。

20.本发明的有益效果:

21.本发明提供的hdpe基木塑电缆护套料在高密度聚乙烯中添加木粉有效的提高了其阻燃性能。

22.本发明还对木粉进行了改性,改性剂采用了upr/ppg共混物,有效提高了hdpe基木塑电缆护套料的热稳定性和结晶度。

23.本发明在添加upr/ppg共混物作为木粉改性剂的同时还添加了甲苯二异氰酸酯,甲苯二异氰酸酯首尾的异氰酸根和木粉、聚丙二醇2000、不饱和聚酯的羟基发生化学键合,能够降低木粉的极性;甲苯二异氰酸酯还可以起到桥梁作用,将弱极性的聚丙二醇2000锚定在木粉表面,进一步降低木粉的极性,使后续改性木粉与高密度聚乙烯的复合更加顺利。

24.本发明制备得到的hdpe基木塑电缆护套料强度高,阻燃性能好,其拉伸强度、弯曲强度和冲击强度均有提升。

具体实施方式

25.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

26.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

27.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.一种hdpe基木塑电缆护套料,制备过程如下:其中各原料的添加份数均为质量份

数。

30.步骤1:在n2氛围下,向反应釜内依次加入1份邻苯二甲酸酐、1份顺丁烯二酸酐、2份1,2-丙二醇和12份聚丙二醇2000,升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃,完成一次混合;其中,邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇合成得到不饱和聚酯,不饱和聚酯和聚丙二醇2000的质量比为1:3;

31.步骤2:反应至酸值不小于10mgkoh/g后,不饱和聚酯反应完全,之后添加石蜡0.0008份和阻聚剂氢醌0.0008份,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.01%,氢醌和石蜡之间的质量比为1:1之后降温至温度低于100℃;

32.步骤3:向步骤2得到的产物中添加苯乙烯28/13份,搅拌得到upr/ppg共混物;

33.步骤4:向100份木粉中添加步骤3制备得到的upr/ppg共混物7.5份和甲苯二异氰酸酯0.225份,采用高速混合粉碎机混合搅拌2分钟混合均匀,之后在80℃下固化3.5h,完成固化,得到改性木粉;

34.步骤5:将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和步骤4制备得到的改性木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到hdpe基木塑电缆护套料。

35.实施例2

36.一种hdpe基木塑电缆护套料,制备过程如下:其中各原料的添加份数均为质量份数。

37.步骤1:在n2氛围下,向反应釜内依次加入1份邻苯二甲酸酐、1份顺丁烯二酸酐、2份1,2-丙二醇和4份聚丙二醇2000,升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃,完成一次混合;其中,邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇合成得到不饱和聚酯,不饱和聚酯和聚丙二醇2000的质量比1:1;

38.步骤2:反应至酸值不小于10mgkoh/g后,不饱和聚酯反应完全,之后添加石蜡0.002份和阻聚剂氢醌0.006份,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.1%,氢醌和石蜡之间的质量比为:1:3,降温至温度低于100℃;

39.步骤3:向步骤2得到的产物中添加苯乙烯28/13份,搅拌得到upr/ppg共混物;

40.步骤4:向100份木粉中添加步骤3制备得到的upr/ppg共混物7.5份和甲苯二异氰酸酯0.225份,采用高速混合粉碎机混合搅拌2分钟混合均匀,之后在80℃下固化3.5h,完成固化,得到改性木粉;

41.步骤5:将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和步骤4制备得到的改性木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到hdpe基木塑电缆护套料。

42.实施例3

43.一种hdpe基木塑电缆护套料,制备过程如下:

44.步骤1:在n2氛围下,向反应釜内依次加入3份邻苯二甲酸酐、3份顺丁烯二酸酐、6份1,2-丙二醇和4份聚丙二醇2000,升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃,完成一次混合;其中,邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇合成得到不饱和聚酯,不饱和聚酯和聚丙二醇2000的质量比3:1;

45.步骤2:反应至酸值不小于10mgkoh/g后,不饱和聚酯反应完全,之后添加石蜡0.006份和阻聚剂氢醌0.002份,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.05%,氢醌和石蜡之间的质量比为3:1,降温至温度低于100℃;

46.步骤3:向步骤2得到的产物中添加苯乙烯84/13份,搅拌得到upr/ppg共混物;

47.步骤4:向100份木粉中添加步骤3制备得到的upr/ppg共混物7.5份和甲苯二异氰酸酯0.225份,采用高速混合粉碎机混合搅拌2分钟混合均匀,之后在80℃下固化3.5h,完成固化,得到改性木粉;

48.其中upr/ppg共混物和甲苯二异氰酸酯的质量比为100:3,upr/ppg共混物与木粉之间的质量比为7.5:100;

49.步骤5:将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和步骤4制备得到的改性木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到hdpe基木塑电缆护套料。

50.对比例

51.将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到木塑电缆护套料。

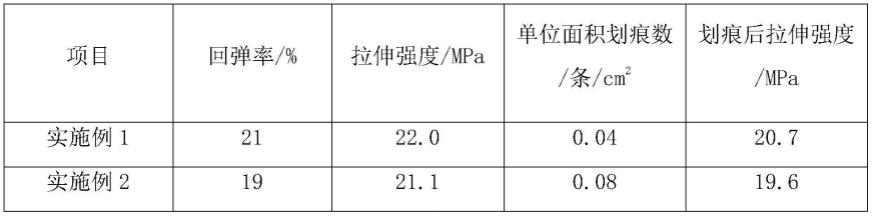

52.测试例

53.对实施例1-3制备得到的hdpe基木塑电缆护套料以及对比例制备得到的木塑电缆护套料进行性能检测,具体实验数据如下:

54.检测内容对比例实施例1实施例2实施例3拉伸强度/mpa22.3921.9424.8425.28弯曲强度/mpa33.1133.5638.0939.02冲击强度/kj/m215.118.117.4414.52

55.测试结果表明,hdpe基木塑电缆护套料的拉伸强度和弯曲强度,随着upr/ppg共混物中upr占比的增大而提高,其冲击强度随着upr占比的增大而呈下降趋势。upr为刚性聚合物,占比越大,界面“硬度”随之增大,hdpe基木塑电缆护套料的强度得到提高,韧性下降。当ppg:upr=1:1时,hdpe基木塑电缆护套料的拉伸强度、弯曲强度和冲击强度相比于未改性的木塑复合材料分别提高了10.9%、15.04%和15.50%,得到了强度和韧性都提高了的hdpe基木塑电缆护套料。在木粉中添加upr:ppg=1:1的upr/ppg共混物可以提高hdpe基木塑电缆护套料的热稳定性和结晶度。综上,实施例2制备得到的hdpe基木塑电缆护套料综合性能最优。

56.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

技术领域

1.本发明涉及电缆保护技术领域,尤其是涉及一种hdpe基木塑电缆护套料。

背景技术:

2.电缆护套是电缆的最外层,又称外被层,在铠装层外,其作用是防止铠装层受到侵蚀。所以,电缆外护层的作用是保护内护层免受外界影响和机械损伤。现有的电缆护套采用的材料中经常使用添加炭黑颜料的高密度聚乙烯(hdpe),具有良好的耐热性和耐寒性,耐酸、碱和各种盐类的腐蚀,但由于hdpe化学结构单一,添加剂混合不均匀,存在机械强度不高,易燃等缺点。

技术实现要素:

3.本发明的目的在于提供一种hdpe基木塑电缆护套料,该hdpe基木塑电缆护套料能够提高电缆护套的机械强度,增加阻燃性。

4.本发明提供了一种hdpe基木塑电缆护套料,制备过程如下:

5.步骤1:在n2氛围下,向反应釜内依次加入邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000进行一次混合;其中邻苯二甲酸酐、顺丁烯二酸酐和1,2-丙二醇合成得到不饱和聚酯;

6.本发明采用聚丙二醇2000反应效果更好,避免过于粘稠降低制备过程的反应效率和反应程度。

7.步骤2:反应至酸值不小于10mgkoh/g后,添加阻聚剂和石蜡,降温;

8.步骤3:向步骤2得到的产物中添加苯乙烯,搅拌得到upr/ppg共混物;

9.步骤4:向木粉中添加步骤3制备得到的upr/ppg共混物和甲苯二异氰酸酯,混合均匀后进行固化,得到改性木粉;其中upr/ppg共混物作为改性剂,有效改善了木粉的性能,同时便于下一步与高密度聚乙烯复合;高密度聚乙烯的分解温度约为300℃,木材的热分解温度为280℃,两者相当,而木材中的半纤维素在200~260℃的温度范围内分解,易发生脱水反应,释放出水、co2、蚁酸、醋酸、乙二醇及少量co等不燃性成分,并伴有吸热反应,添加木粉能够有效提高高密度聚乙烯的阻燃性。

10.步骤5:将加热处理后高密度聚乙烯和步骤4制备得到的改性木粉混合进行密炼、造粒,得到hdpe基木塑电缆护套料。

11.优选地,步骤1中一次混合的过程为:升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃。

12.优选地,步骤1中邻苯二甲酸酐:顺丁烯二酸酐:1,2-丙二醇之间的质量比为1:1:2,步骤1中不饱和聚酯和聚丙二醇2000的质量比为3:1-9。更优选为不饱和聚酯和聚丙二醇2000的质量比1:1。本发明提高了hdpe基木塑电缆护套料的热稳定性和洁净度。此时制备得到的hdpe基木塑电缆护套料的拉伸强度、弯曲强度和冲击强度与未添加改性剂的复合材料

相比均有大幅增强。

13.优选地,步骤2中阻聚剂为氢醌,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.01-0.1%,氢醌和石蜡之间的质量比为:1-3:1-3。

14.优选地,步骤2中降温至温度低于100℃。

15.优选地,步骤3中添加的苯乙烯与不饱和聚酯之间的质量比为3.5:6.5。

16.优选地,步骤4中添加改性剂-upr/ppg共混物和甲苯二异氰酸酯的质量比为100:3,upr/ppg共混物与木粉之间的质量比为7.5:100。

17.优选地,步骤4中混合均匀的过程为采用高速混合粉碎机混合搅拌2分钟,固化过程为在80℃下固化3.5h。

18.优选地,步骤5中高密度聚乙烯和改性木粉的质量比为4:1。

19.优选地,步骤5中加热处理过程为将高密度聚乙烯在100℃下加热10-12h,密炼、造粒的过程为180℃下密炼15分钟,冷却后粉碎。

20.本发明的有益效果:

21.本发明提供的hdpe基木塑电缆护套料在高密度聚乙烯中添加木粉有效的提高了其阻燃性能。

22.本发明还对木粉进行了改性,改性剂采用了upr/ppg共混物,有效提高了hdpe基木塑电缆护套料的热稳定性和结晶度。

23.本发明在添加upr/ppg共混物作为木粉改性剂的同时还添加了甲苯二异氰酸酯,甲苯二异氰酸酯首尾的异氰酸根和木粉、聚丙二醇2000、不饱和聚酯的羟基发生化学键合,能够降低木粉的极性;甲苯二异氰酸酯还可以起到桥梁作用,将弱极性的聚丙二醇2000锚定在木粉表面,进一步降低木粉的极性,使后续改性木粉与高密度聚乙烯的复合更加顺利。

24.本发明制备得到的hdpe基木塑电缆护套料强度高,阻燃性能好,其拉伸强度、弯曲强度和冲击强度均有提升。

具体实施方式

25.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

26.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

27.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.一种hdpe基木塑电缆护套料,制备过程如下:其中各原料的添加份数均为质量份

数。

30.步骤1:在n2氛围下,向反应釜内依次加入1份邻苯二甲酸酐、1份顺丁烯二酸酐、2份1,2-丙二醇和12份聚丙二醇2000,升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃,完成一次混合;其中,邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇合成得到不饱和聚酯,不饱和聚酯和聚丙二醇2000的质量比为1:3;

31.步骤2:反应至酸值不小于10mgkoh/g后,不饱和聚酯反应完全,之后添加石蜡0.0008份和阻聚剂氢醌0.0008份,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.01%,氢醌和石蜡之间的质量比为1:1之后降温至温度低于100℃;

32.步骤3:向步骤2得到的产物中添加苯乙烯28/13份,搅拌得到upr/ppg共混物;

33.步骤4:向100份木粉中添加步骤3制备得到的upr/ppg共混物7.5份和甲苯二异氰酸酯0.225份,采用高速混合粉碎机混合搅拌2分钟混合均匀,之后在80℃下固化3.5h,完成固化,得到改性木粉;

34.步骤5:将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和步骤4制备得到的改性木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到hdpe基木塑电缆护套料。

35.实施例2

36.一种hdpe基木塑电缆护套料,制备过程如下:其中各原料的添加份数均为质量份数。

37.步骤1:在n2氛围下,向反应釜内依次加入1份邻苯二甲酸酐、1份顺丁烯二酸酐、2份1,2-丙二醇和4份聚丙二醇2000,升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃,完成一次混合;其中,邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇合成得到不饱和聚酯,不饱和聚酯和聚丙二醇2000的质量比1:1;

38.步骤2:反应至酸值不小于10mgkoh/g后,不饱和聚酯反应完全,之后添加石蜡0.002份和阻聚剂氢醌0.006份,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.1%,氢醌和石蜡之间的质量比为:1:3,降温至温度低于100℃;

39.步骤3:向步骤2得到的产物中添加苯乙烯28/13份,搅拌得到upr/ppg共混物;

40.步骤4:向100份木粉中添加步骤3制备得到的upr/ppg共混物7.5份和甲苯二异氰酸酯0.225份,采用高速混合粉碎机混合搅拌2分钟混合均匀,之后在80℃下固化3.5h,完成固化,得到改性木粉;

41.步骤5:将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和步骤4制备得到的改性木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到hdpe基木塑电缆护套料。

42.实施例3

43.一种hdpe基木塑电缆护套料,制备过程如下:

44.步骤1:在n2氛围下,向反应釜内依次加入3份邻苯二甲酸酐、3份顺丁烯二酸酐、6份1,2-丙二醇和4份聚丙二醇2000,升温至150℃搅拌1小时,之后升温至170℃搅拌2小时,再次升温至190-200℃搅拌2小时,停止搅拌,最后升温至210℃保温2小时后降温至190℃,完成一次混合;其中,邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇合成得到不饱和聚酯,不饱和聚酯和聚丙二醇2000的质量比3:1;

45.步骤2:反应至酸值不小于10mgkoh/g后,不饱和聚酯反应完全,之后添加石蜡0.006份和阻聚剂氢醌0.002份,氢醌和石蜡的添加量之和为邻苯二甲酸酐、顺丁烯二酸酐、1,2-丙二醇和聚丙二醇2000总质量的0.05%,氢醌和石蜡之间的质量比为3:1,降温至温度低于100℃;

46.步骤3:向步骤2得到的产物中添加苯乙烯84/13份,搅拌得到upr/ppg共混物;

47.步骤4:向100份木粉中添加步骤3制备得到的upr/ppg共混物7.5份和甲苯二异氰酸酯0.225份,采用高速混合粉碎机混合搅拌2分钟混合均匀,之后在80℃下固化3.5h,完成固化,得到改性木粉;

48.其中upr/ppg共混物和甲苯二异氰酸酯的质量比为100:3,upr/ppg共混物与木粉之间的质量比为7.5:100;

49.步骤5:将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和步骤4制备得到的改性木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到hdpe基木塑电缆护套料。

50.对比例

51.将高密度聚乙烯在100℃下加热12小时,加热处理后高密度聚乙烯和木粉按照质量比4:1加入密炼机,在180℃下密炼15分钟后得到木塑混合物,待木塑混合物完全冷却后用强力塑胶粉碎机粉碎成小颗粒,完成造粒,得到木塑电缆护套料。

52.测试例

53.对实施例1-3制备得到的hdpe基木塑电缆护套料以及对比例制备得到的木塑电缆护套料进行性能检测,具体实验数据如下:

54.检测内容对比例实施例1实施例2实施例3拉伸强度/mpa22.3921.9424.8425.28弯曲强度/mpa33.1133.5638.0939.02冲击强度/kj/m215.118.117.4414.52

55.测试结果表明,hdpe基木塑电缆护套料的拉伸强度和弯曲强度,随着upr/ppg共混物中upr占比的增大而提高,其冲击强度随着upr占比的增大而呈下降趋势。upr为刚性聚合物,占比越大,界面“硬度”随之增大,hdpe基木塑电缆护套料的强度得到提高,韧性下降。当ppg:upr=1:1时,hdpe基木塑电缆护套料的拉伸强度、弯曲强度和冲击强度相比于未改性的木塑复合材料分别提高了10.9%、15.04%和15.50%,得到了强度和韧性都提高了的hdpe基木塑电缆护套料。在木粉中添加upr:ppg=1:1的upr/ppg共混物可以提高hdpe基木塑电缆护套料的热稳定性和结晶度。综上,实施例2制备得到的hdpe基木塑电缆护套料综合性能最优。

56.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。