1.本发明涉及一种锦纶6纺丝单体回收再生工艺,属于纺丝制造技术领域。

背景技术:

2.绿色发展是我国纺织业实现整个行业高质量发展的重要标志和基础底线,绿色发展体现在以绿色原料、绿色设计、绿色生产、绿色消费为抓手,持续推动全产业链制造高效化、清洁化、低碳化和可循环化,而目前在锦纶6纺丝生产中,会有单体和低聚物等挥发物的产生。直纺时熔体中单体和低聚物的质量分数大概在10%左右,切片纺中熔体单体和低聚物含量一般为2%左右。

3.锦纶聚合厂回收萃取水中单体的方式一般通过多效蒸发装置回收,再重新投入到聚合装置中使用,而纺丝产生单体和低聚物仅通过单体水抽吸装置统一收集,目前处理方式有建设污水站分解处理至达标后排放亦或是库存至有相关处理资质的厂家进行购买处理。

4.但是建设污水站占地面积较大,成本较高,而待相关资质厂家购买周期长,纺丝厂库存压力大,并且二者皆未发挥出如聚合厂回收的萃取水单体的回用价值。

5.公开号为cn103483580b的中国发明专利中公开的一种单体全回用的锦纶6切片装置,包括原料配制装置、聚合装置、切粒机、萃取装置、干燥装置、单体回收装置、气流输送装置;所述聚合装置与原料配制装置及单体回收装置相连;所述切粒机与萃取装置相连,萃取装置与单体回收装置及干燥装置相连;所述干燥装置与气流输送装置相连。

6.上述参考例通过单体回收装置回收处理单体,而参考例的单体回收装置结构复杂,需要经过的工艺流程多,虽然能够回收单体,但是成本较高,过程复杂,且只能够回收聚合装置中的单体无法回收纺丝单体,无法使得纺丝回收单体具有聚合萃取水单体一般拥有较高的回收价值,因此急需进行改进。

技术实现要素:

7.为了克服现有的纺丝产生单体和低聚物的处理方式回用价值低、处理装置成本高等的缺点,本发明设计了一种锦纶6纺丝单体回收再生工艺,其实现了低效品的提质增效,有效减轻了纺丝厂处理纺丝单体的压力。

8.为了实现上述目的,本发明采用如下技术方案:

9.一种锦纶6纺丝单体回收再生工艺,包括如下步骤:

10.a1:添加原料:将纯己内酰胺单体、纺丝回收单体、pta、抗氧化剂和水称重混合后投入保温仓,并通过控制投料管上的球阀向反应釜内下料;

11.a2:隔氧:反应釜内装填好步骤a1中所添加的混合物之后,通过外接氮气生成装置的氮气管对反应釜进行氮气置换,保证反应釜内没有氧气;

12.a3:升温开环反应:当反应釜内没有氧气后,对反应釜升温加热使得反应釜内的混合物进行开环反应并启动反应釜的搅拌器进行搅拌,同时保证开环反应的温度为240-245

℃,反应时长为4-6小时,开环压力为0.15-0.20mpa,冷凝段伴热温度为270-280℃;

13.a4:升温缩聚反应:对反应釜进一步进行升温加热,使反应釜内的混合物进行缩聚得到熔体,并保证缩聚温度为260-265℃,缩聚真空度为-0.05至-0.10mpa,缩聚时长为1-2小时;

14.a5:出料:反应结束后将步骤a4得到的熔体通过出料口出料,再经由冷却水槽拉条以及切粒机切粒,得到锦纶6切片。

15.进一步地,步骤a1中,在加料前通过保温仓内的加热丝将保温仓内的温度维持在68-75℃之间。

16.进一步地,步骤a3中,所述搅拌器的转速为30-35rpm。

17.进一步地,步骤a3和步骤a4中,冷凝段伴热温度为270-280℃。

18.进一步地,步骤a4中,混合物进行缩聚时,启动真空泵,通过真空泵抽取反应釜内的水分,并通过第一凝液罐和第二凝液罐收集水分。

19.进一步地,步骤a5中,熔体出料时,通过缠绕在出料口处的加热带保证熔体的出料伴热温度为250-260℃。

20.进一步地,步骤a5中,当熔体通过出料口出料发生堵塞时,通过高温蒸汽管向反应釜内通入高温蒸汽疏通出料口。

21.进一步地,步骤a1中,所述抗氧化剂为9606抗氧化剂。

22.与现有技术相比本发明有以下特点和有益效果:

23.本发明通过将纯己内酰胺单体和纺丝回收单体为主材料,并添加其他辅助剂为辅材,提供了纺丝单体处理的新思路,将纺丝回收单体进行回收再利用,提高了纺丝回收单体的回用价值,并且减轻了纺丝厂处理纺丝单体的压力,有效解决了纺丝厂处理纺丝单体的待处理量远大于可处理能力的问题,从需要纺丝厂花钱建设污水站处理或者委托处理到充分发挥了纺丝单体回用的价值,充分做到了低质品的提质增效,并且还有利于纺丝厂绿色工业、绿色制造的发展;同时,通过保温仓内的温度控制以及出料口的温度控制,保证了尼龙6的成品质量,并且出料口的温度控制还能够防止由于熔体冷凝而导致的堵塞,保证处理顺利,进而提高处理效率。

附图说明

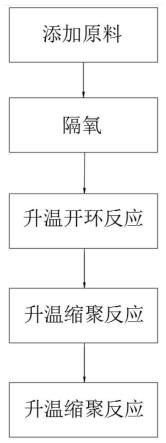

24.图1是本发明的反应装置连接图;

25.图2是本发明的工艺流程图。

26.其中附图标记为:1、反应釜;2、冷却水槽;3、切粒机;4、冷凝罐;5、第一凝液罐;6、第二凝液罐;7、真空泵;8、氮气管;9、投料管;10、出料口;11、保温仓;12、加热带;13、保温夹套;14、高温蒸汽管。

具体实施方式

27.下面结合实施例对本发明进行更详细的描述。

28.如图1至2所示,一种锦纶6纺丝单体回收再生工艺,包括如下步骤:

29.a1:添加原料:将纯己内酰胺单体、纺丝回收单体、pta、抗氧化剂和水称重混合后投入保温仓11,并通过控制投料管9上的球阀向反应釜1内下料;

30.a2:隔氧:反应釜1内装填好步骤a1中所添加的混合物之后,通过外接氮气生成装置的氮气管8对反应釜1进行氮气置换,保证反应釜1内没有氧气;

31.a3:升温开环反应:当反应釜1内没有氧气后,对反应釜1升温加热使得反应釜1内的混合物进行开环反应并启动反应釜1的搅拌器进行搅拌,同时保证开环反应的温度为240-245℃,反应时长为4-6小时,开环压力为0.15-0.20mpa;

32.a4:升温缩聚反应:对反应釜进一步进行升温加热,使反应釜1内的混合物进行缩聚得到熔体,并保证缩聚温度为260-265℃,缩聚真空度为-0.05至-0.10mpa,缩聚时长为1-2小时;

33.步骤a3和步骤a4中,冷凝段伴热温度为270-280℃;

34.a5:出料:反应结束后将步骤a4得到的熔体通过出料口10出料,再经由冷却水槽2拉条以及切粒机3切粒,得到锦纶6切片。

35.进一步地,步骤a1中,在加料前通过保温仓11内的加热丝将保温仓11内的温度维持在68-75℃之间。

36.进一步地,步骤a3中,搅拌器的转速为30-35rpm。

37.进一步地,步骤a4中,混合物进行缩聚时,启动真空泵7,通过真空泵7抽取反应釜1内的水分,并通过第一凝液罐5和第二凝液罐6收集水分,多个凝液罐的设置,保证水分收集完全,并且通过在真空泵7输出端连接冷凝罐4,防止水分进入真空泵,保证真空泵7正常运行。

38.进一步地,步骤a5中,熔体出料时,通过缠绕在出料口10处的加热带12保证熔体的出料伴热温度为250-260℃,通过在加热带12的设置,保证出料伴热温度,有利于提高成品质量,同时也能够防止熔体在出料口10冷凝造成堵塞,保证出料顺畅,提高出料效率。

39.进一步地,步骤a5中,当熔体通过出料口10出料发生堵塞时,通过高温蒸汽管14向反应釜1内通入高温蒸汽疏通出料口10。

40.实施例一

41.本实施例的锦纶6纺丝单体回收再生工艺,包括如下步骤:

42.a1:添加原料:将纯己内酰胺单体4kg、纺丝回收单体3kg、pta20g、9606抗氧化剂20g和水240g称重混合后投入保温仓11,并通过控制投料管9上的球阀向反应釜1内下料;

43.a2:隔氧:反应釜1内装填好步骤a1中所添加的混合物之后,通过外接氮气生成装置的氮气管8对反应釜1进行氮气置换,保证反应釜1内没有氧气;

44.a3:升温开环反应:当反应釜1内没有氧气后,对反应釜1升温加热使得反应釜1内的混合物进行开环反应并启动反应釜1的搅拌器进行搅拌,搅拌器的转速为30rpm,同时保证开环反应的温度为245℃,反应时长为4小时,开环压力为0.15mpa;

45.a4:升温缩聚反应:对反应釜进一步进行升温加热,使反应釜1内的混合物进行缩聚得到熔体,并保证缩聚温度为260℃,缩聚真空度为-0.10mpa,缩聚时长为1小时;

46.步骤a3和步骤a4中,冷凝段伴热温度为280℃;

47.a5:出料:反应结束后将步骤a4得到的熔体通过出料口10出料,并且在熔体出料时,通过缠绕在出料口10处的加热带12保证熔体的出料伴热温度为260℃,出料口10出料后,再经由冷却水槽2拉条以及切粒机3切粒,得到锦纶6切片。

48.进一步地,步骤a1中,在加料前通过保温仓11内的加热丝将保温仓11内的温度维

持在68℃。

49.进一步地,步骤a4中,混合物进行缩聚时,启动真空泵7,通过真空泵7抽取反应釜1内的水分,并通过第一凝液罐5和第二凝液罐6收集水分。

50.进一步地,步骤a5中,当熔体通过出料口10出料发生堵塞时,通过高温蒸汽管14向反应釜1内通入高温蒸汽疏通出料口10。

51.最终得到的尼龙6的相对粘度为2.53,含水量为463ppm,端氨基为46.1mmol/kg,端羧基为63.2mmol/kg,灰分含量为0.05%。

52.实施例二

53.本实施例的锦纶6纺丝单体回收再生工艺,包括如下步骤:

54.a1:添加原料:将纯己内酰胺单体6kg、纺丝回收单体1kg、pta25g、9606抗氧化剂25g和水280g称重混合后投入保温仓11,并通过控制投料管9上的球阀向反应釜1内下料;

55.a2:隔氧:反应釜1内装填好步骤a1中所添加的混合物之后,通过外接氮气生成装置的氮气管8对反应釜1进行氮气置换,保证反应釜1内没有氧气;

56.a3:升温开环反应:当反应釜1内没有氧气后,对反应釜1升温加热使得反应釜1内的混合物进行开环反应并启动反应釜1的搅拌器进行搅拌,搅拌器的转速为33rpm,同时保证开环反应的温度为242℃,反应时长为5小时,开环压力为0.20mpa;

57.a4:升温缩聚反应:对反应釜进一步进行升温加热,使反应釜1内的混合物进行缩聚得到熔体,并保证缩聚温度为265℃,缩聚真空度为-0.05mpa,缩聚时长为1.5小时;

58.步骤a3和步骤a4中,冷凝段伴热温度为275℃;

59.a5:出料:反应结束后将步骤a4得到的熔体通过出料口10出料,并且在熔体出料时,通过缠绕在出料口10处的加热带12保证熔体的出料伴热温度为255℃,出料口10出料后,再经由冷却水槽2拉条以及切粒机3切粒,得到锦纶6切片。

60.进一步地,步骤a1中,在加料前通过保温仓11内的加热丝将保温仓11内的温度维持在75℃。

61.进一步地,步骤a4中,混合物进行缩聚时,启动真空泵7,通过真空泵7抽取反应釜1内的水分,并通过第一凝液罐5和第二凝液罐6收集水分。

62.进一步地,步骤a5中,当熔体通过出料口10出料发生堵塞时,通过高温蒸汽管14向反应釜1内通入高温蒸汽疏通出料口10。

63.最终得到的尼龙6的相对粘度为4.12,含水量为525ppm,端氨基为40.2mmol/kg,端羧基为58.9mmol/kg,灰分含量为0.01%。

64.实施例三

65.本实施例的锦纶6纺丝单体回收再生工艺,包括如下步骤:

66.a1:添加原料:将纯己内酰胺单体1kg、纺丝回收单体6kg、pta18g、9606抗氧化剂18g和水220g称重混合后投入保温仓11,并通过控制投料管9上的球阀向反应釜1内下料;

67.a2:隔氧:反应釜1内装填好步骤a1中所添加的混合物之后,通过外接氮气生成装置的氮气管8对反应釜1进行氮气置换,保证反应釜1内没有氧气;

68.a3:升温开环反应:当反应釜1内没有氧气后,对反应釜1升温加热使得反应釜1内的混合物进行开环反应并启动反应釜1的搅拌器进行搅拌,搅拌器的转速为35rpm,同时保证开环反应的温度为240℃,反应时长为6小时,开环压力为0.16mpa;

69.a4:升温缩聚反应:对反应釜进一步进行升温加热,使反应釜1内的混合物进行缩聚得到熔体,并保证缩聚温度为262℃,缩聚真空度为-0.08mpa,缩聚时长为2小时;

70.步骤a3和步骤a4中,冷凝段伴热温度为270℃;

71.a5:出料:反应结束后将步骤a4得到的熔体通过出料口10出料,并且在熔体出料时,通过缠绕在出料口10处的加热带12保证熔体的出料伴热温度为250℃,出料口10出料后,再经由冷却水槽2拉条以及切粒机3切粒,得到锦纶6切片。

72.进一步地,步骤a1中,在加料前通过保温仓11内的加热丝将保温仓11内的温度维持在72℃。

73.进一步地,步骤a4中,混合物进行缩聚时,启动真空泵7,通过真空泵7抽取反应釜1内的水分,并通过第一凝液罐5和第二凝液罐6收集水分。

74.进一步地,步骤a5中,当熔体通过出料口10出料发生堵塞时,通过高温蒸汽管14向反应釜1内通入高温蒸汽疏通出料口10。

75.最终得到的尼龙6的相对粘度为2.38,含水量为484ppm,端氨基为34.5mmol/kg,端羧基为50.2mmol/kg,灰分含量为0.10%。

76.对照组一

77.设置对照组一,对照组一包括如下步骤:

78.a1:添加原料:将纺丝回收单体7kg、pta15g、9606抗氧化剂15g和水200g称重混合后投入保温仓11,并通过控制投料管9上的球阀向反应釜1内下料;

79.a2:隔氧:反应釜1内装填好步骤a1中所添加的混合物之后,通过外接氮气生成装置的氮气管8对反应釜1进行氮气置换,保证反应釜1内没有氧气;

80.a3:升温开环反应:当反应釜1内没有氧气后,对反应釜1升温加热使得反应釜1内的混合物进行开环反应并启动反应釜1的搅拌器进行搅拌,搅拌器的转速为35rpm,同时保证开环反应的温度为240℃,反应时长为6小时,开环压力为0.18mpa;

81.a4:升温缩聚反应:对反应釜进一步进行升温加热,使反应釜1内的混合物进行缩聚得到熔体,并保证缩聚温度为263℃,缩聚真空度为-0.08mpa,缩聚时长为2小时;

82.步骤a3和步骤a4中,冷凝段伴热温度为270℃;

83.a5:出料:反应结束后将步骤a4得到的熔体通过出料口10出料,并且在熔体出料时,通过缠绕在出料口10处的加热带12保证熔体的出料伴热温度为250℃,出料口10出料后,再经由冷却水槽2拉条以及切粒机3切粒,得到锦纶6切片。

84.进一步地,步骤a1中,在加料前通过保温仓11内的加热丝将保温仓11内的温度维持在71℃。

85.进一步地,步骤a4中,混合物进行缩聚时,启动真空泵7,通过真空泵7抽取反应釜1内的水分,并通过第一凝液罐5和第二凝液罐6收集水分。

86.进一步地,步骤a5中,当熔体通过出料口10出料发生堵塞时,通过高温蒸汽管14向反应釜1内通入高温蒸汽疏通出料口10。

87.最终得到的尼龙6的相对粘度为2.23,含水量为496ppm,端氨基为32.6mmol/kg,端羧基为46.4mmol/kg,灰分含量为0.11%。

88.对照组二

89.设置对照组二,对照组二包括如下步骤:

90.a1:添加原料:将纯己内酰胺单体7kg、pta28g、9606抗氧化剂30g和水300g称重混合后投入保温仓11,并通过控制投料管9上的球阀向反应釜1内下料;

91.a2:隔氧:反应釜1内装填好步骤a1中所添加的混合物之后,通过外接氮气生成装置的氮气管8对反应釜1进行氮气置换,保证反应釜1内没有氧气;

92.a3:升温开环反应:当反应釜1内没有氧气后,对反应釜1升温加热使得反应釜1内的混合物进行开环反应并启动反应釜1的搅拌器进行搅拌,搅拌器的转速为35rpm,同时保证开环反应的温度为240℃,反应时长为4.5小时,开环压力为0.20mpa;

93.a4:升温缩聚反应:对反应釜进一步进行升温加热,使反应釜1内的混合物进行缩聚得到熔体,并保证缩聚温度为264℃,缩聚真空度为-0.06mpa,缩聚时长为1.5小时;

94.步骤a3和步骤a4中,冷凝段伴热温度为272℃;

95.a5:出料:反应结束后将步骤a4得到的熔体通过出料口10出料,并且在熔体出料时,通过缠绕在出料口10处的加热带12保证熔体的出料伴热温度为257℃,出料口10出料后,再经由冷却水槽2拉条以及切粒机3切粒,得到锦纶6切片。

96.进一步地,步骤a1中,在加料前通过保温仓11内的加热丝将保温仓11内的温度维持在71℃。

97.进一步地,步骤a4中,混合物进行缩聚时,启动真空泵7,通过真空泵7抽取反应釜1内的水分,并通过第一凝液罐5和第二凝液罐6收集水分。

98.进一步地,步骤a5中,当熔体通过出料口10出料发生堵塞时,通过高温蒸汽管14向反应釜1内通入高温蒸汽疏通出料口10。

99.最终得到的尼龙6的相对粘度为2.66,含水量为482ppm,端氨基为48.3mmol/kg,端羧基为65.0mmol/kg,灰分含量为0.01%。

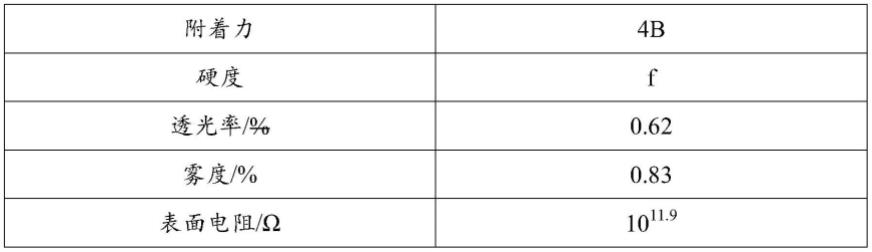

100.综上所示,实施例一、实施例二和实施例三以及对照组一和对照组二所产生的尼龙6切片的检测结果分别如下表所示:

101.检测项目单位实施例一实施例二实施例三对照组一对照组二相对粘度/2.534.122.382.232.66含水量ppm463525484496482端氨基mmol/kg46.140.234.532.648.3端羧基mmol/kg63.258.950.246.465.0灰分含量%0.05%0.01%0.10%0.11%0.01%

102.由于涉及再生概念的优质切片使用要求灰分≤0.05%,以及希望生产保持高效率的同时,最大化使用纺丝回收单体,因此本发明的实施例一为较优组。

103.在本发明的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

104.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具

体含义。

105.显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。