一种ctb电动汽车集成下车身平台化架构和汽车

技术领域

1.本发明涉及汽车,具体涉及一种ctb电动汽车集成下车身平台化架构和汽车。

背景技术:

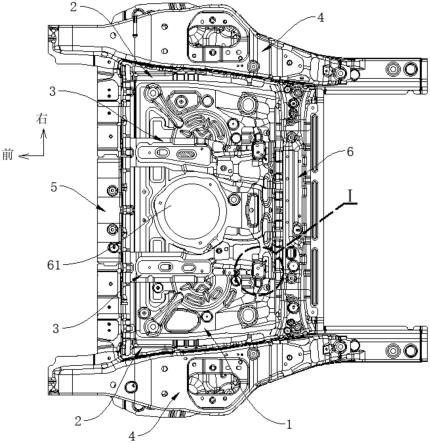

2.汽车下车身是整个汽车的载体,如图1所示,现有技术中的汽车下车身由前机舱总成、前地板焊接总成和后地板焊接总成组成,汽车下车身由210个左右钣金冲压件焊接、总装而成。汽车下车身与汽车上车身通过传统的电阻点焊(或co

²

保护焊)焊接而成,各种冲压件的数量一般多达到350个左右。为了开发一个全新的白车身总成,需要经验丰富的车身专业设计者对白车身总成结构的布局、分块进行精准的把握,同时,还需要从cae、碰撞、nvh以及四大工艺(冲压、焊接、涂装、总装)方面进行充分分析及验证,开发的零件数量多、开发周期长,存在难以充分满足目前汽车升级换代、快速迭代的需要的问题。

3.目前电动汽车的电池安装结构是将电芯装配到模组中,再将模组装配于电池箱体(也称为pack)内,然后在电池箱体四周设计安装支架,通过螺栓将安装支架与汽车下车身连接。这种传统的电池安装结构存在模组壳体与电池pack的结构重叠,电池pack与前地板的结构重叠,前地板结构座椅横梁与电池pack的横梁存在结构功能类似和重叠,电池pack边框结构与下车身边框结构重叠的情况。存在不利于电动汽车整车轻量化和开发过程的快速迭代的问题。

4.还有,在目前的电动汽车的电池安装结构(模组装配到电池箱体这种方式,也称为成为mtp)中,电池pack内部零件数量有70个左右,其标准件多达90多个,存在制造精度和密封性难以保证,开发周期长,甚至容易出现安全性问题,不利于开发进度和质量的管控。

5.同时,电动汽车的能耗与风阻强相关,迎风面积的大小直接影响风阻,传统的钣金车身存在集成度不高,在高度方向的空间利用充分;另一方面,随着电动车的各个系统的发展,整车的线束越来越多,这样致使传统线束走门槛内侧的空间受限制,对总布置提出了更高的要求。

6.随着电动汽车续航里程的增加,整车的重量在不断的上升,在满足碰撞安全方面存在着严重的挑战,比如前纵梁与前地板门槛梁的碰撞能力的传递,需要对两者之间的结构进行加强,而传统钣金结构,在达成这样的性能时,汽车下车身会更加重。

7.对于前地板焊接总成,传统钣金结构在侧柱碰和ntf性能方面,由于钣金结构的特性,要达成开发目标,要反复进行cae分析优化,甚至还是存在性能不足的问题。

8.对于后地板焊接总成,传统钣金结构在扭转刚度和ntf性能方面,受钣金材料厚度的限制,达成目标需要反复分析研究,甚至还是存在性能不足的问题。

技术实现要素:

9.本发明的目的是提出一种ctb电动汽车集成下车身平台化架构和汽车,以减轻或消除至少一个上述的技术问题。

10.本发明所述的一种ctb电动汽车集成下车身平台化架构,包括依次连接的前段单

元、中段单元和后段单元,所述中段单元包括两根门槛边梁和位于两根所述门槛边梁之间的动力电池容纳槽,所述前段单元、所述中段单元和所述后段单元中的至少一个单元为一体铸造成型结构。

11.可选的,所述前段单元、所述中段单元和所述后段单元均为一体铸造成型结构。

12.可选的,所述前段单元通过紧固件连接的方式与两根所述门槛边梁固定连接,所述前段单元和所述中段单元之间的缝隙通过密封胶密封。

13.可选的,所述后段单元通过紧固件连接的方式与两根所述门槛边梁固定连接,所述后段单元和所述中段单元之间的缝隙通过密封胶密封。

14.可选的,所述前段单元包括前横梁、两根机舱边梁和两个前减震塔,所述前横梁的两端分别与两根机舱边梁连接,两个所述前减震塔分别与两根所述机舱边梁连接。

15.可选的,所述前段单元为一体铸造成型的铝合金压铸件。

16.可选的,两个所述前减震塔的顶部均设置有机加工而成的前减振器安装孔。

17.可选的,所述后段单元包括后地板、两根后纵梁和两个后减震塔,两根所述后纵梁均与所述后地板连接,两个所述后减震塔分别与两根所述后纵梁连接。

18.可选的,所述后段单元为一体铸造成型的铝合金压铸件。

19.可选的,还包括固定连接在所述中段单元上的盖板单元,所述盖板单元封闭所述动力电池容纳槽的槽口,所述盖板单元和所述动力电池容纳槽围成用于容纳动力电池的动力电池仓。

20.可选的,所述中段单元为一体铸造成型结构,所述动力电池容纳槽的槽口处设置有机加工而成的密封面,所述密封面环绕所述动力电池容纳槽的槽口设置,所述盖板单元与所述密封面之间形成密封。

21.可选的,所述盖板单元与所述密封面之间设置有密封圈或密封胶。

22.可选的,所述盖板单元包括封闭所述动力电池容纳槽的槽口的盖板以及固定连接在所述盖板上的座椅横梁,所述动力电池容纳槽的槽口朝上设置,所述动力电池容纳槽中设置有向上支撑所述座椅横梁的支撑构件。

23.可选的,所述支撑构件的下端部与所述动力电池容纳槽的底壁相连,所述支撑构件的上端部穿过所述盖板与所述座椅横梁相连。

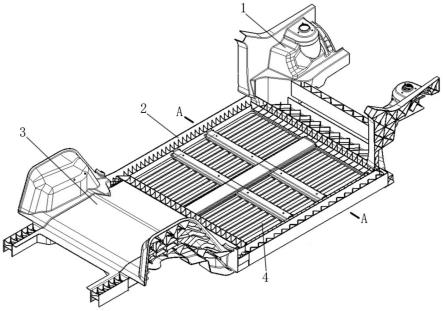

24.可选的,所述中段单元为一体铸造成型的铝合金压铸件。

25.可选的,所述中段单元还包括两根中段单元横梁,一根所述中段单元横梁连接在两根门槛边梁的前端部之间,另一根所述中段单元横梁连接在两根门槛边梁的后端部之间。

26.可选的,两根所述门槛边梁上均设置有长度沿前后方向延伸的管线布置通道。

27.本发明还提出了一种汽车,包括上述任一项所述的ctb电动汽车集成下车身平台化架构。

28.本发明实现了下车身的平台化,减少了下车身零件的数量,能够缩短开发周期和降低开发成本,有利于产品的快速迭代,能够实现下车身的轻量化,能够保证下车身具有足够的刚强度,能够提升动力电池仓的密封性能。

附图说明

29.图1为背景技术中所述的现有技术中的汽车下车身的结构示意图;图2为具体实施方式中所述的ctb电动汽车集成下车身平台化架构的结构示意图;图3为具体实施方式中所述的ctb电动汽车集成下车身平台化架构的爆炸图;图4为图2中的a-a剖面图。

30.图中:1—前段单元;2—中段单元;3—后段单元;4—盖板单元;5—密封圈;6—电池电芯;7—支撑螺栓;8—螺母;101—前横梁;102—前减震塔;103—机舱边梁;104—前减振塔安装部;201—门槛边梁;202—动力电池容纳槽;203—底壁;204—侧壁;205—密封面;206—螺栓安装座;207—管线布置通道;208—第一连接部;301—后地板;302—后减震塔;303—后纵梁;304—第二连接部;401—盖板;402—座椅横梁;403—中间纵梁。

具体实施方式

31.下面结合附图对本发明作进一步说明。

32.如图2至图4所示的一种ctb(cell to board)电动汽车集成下车身平台化架构,包括依次连接的前段单元1、中段单元2和后段单元3,中段单元2包括两根门槛边梁201和位于两根门槛边梁201之间的动力电池容纳槽202,动力电池容纳槽202能够容纳多组电池电芯6,前段单元1、中段单元2和后段单元3中的至少一个单元为一体铸造成型结构。采用上述的方案,一体铸造成型结构有利于下车身的平台化,能够减少下车身零件的数量,能够缩短开发周期和成本,有利于产品的快速迭代,能够提高总装效率,能够保证下车身具有足够的刚强度,有利于整车驾乘舒适性的提升。

33.在一些实施例中,前段单元1、中段单元2和后段单元3均为一体铸造成型结构。

34.具体的,前段单元1通过紧固件连接的方式与两根门槛边梁201固定连接,前段单元1和中段单元2之间的缝隙通过密封胶密封。前段单元1和中段单元2之间通过紧固件连接,能够实现对底盘安装硬点的快速调整,有利于实现下车身的平台化,前段单元1和中段单元2采用一体铸造成型结构,能够降低下车身的密封难度,提升车身及整车的气密性。作为一种具体实施方式,前段单元1的两根机舱边梁103的后端部分别通过螺栓与两根门槛边梁201的前端部固定连接,在前段单元1和中段单元2均采用一体铸造成型结构的情况下,碰撞力能够在机舱边梁103和门槛边梁201之间得到较好的传递。

35.具体的,后段单元3通过紧固件连接的方式与两根门槛边梁201固定连接,后段单元3和中段单元2之间的缝隙通过密封胶密封。后段单元3和中段单元2之间通过紧固件连接,能够实现对底盘安装硬点的快速调整,有利于实现下车身的平台化,后段单元3和中段单元2采用一体铸造成型结构,能够降低下车身的密封难度,提升车身及整车的气密性。作为一种具体实施方式,后段单元3的两根后纵梁303的前端部分别通过螺栓与两根门槛边梁201的后端部固定连接,在后段单元3和中段单元2均采用一体铸造成型结构的情况下,后纵梁303和门槛边梁201之间能够更好的实现对接,碰撞力能够在后纵梁303和门槛边梁201之间得到较好的传递。作为一种具体的实现方式,门槛边梁201的后端的上部设置有向后伸出的第一连接部208,后纵梁303的前端的下部设置有向前伸出的第二连接部304,第一连接部

208和第二连接部304叠置并通过螺栓紧固连接在一起。

36.在一些实施例中,前段单元1包括前横梁101、两根机舱边梁103和两个前减震塔102,前横梁101的两端分别与两根机舱边梁103连接,两个前减震塔102分别与两根机舱边梁103连接。优选的,前段单元1为一体铸造成型的铝合金压铸件。采用铝合金压铸件,有利于前段单元1的轻量化,相对于现有技术中的钣金方案能够减重10%以上,同时,采用铝合金压铸件能够进一步保证前段单元1具有足够的刚强度。

37.在一些实施例中,两个前减震塔102的顶部均设置有前减振塔安装部104,两个前减振塔安装部104上均设置有机加工而成的减振器安装孔,由于前段单元1为铝合金压铸件,减振器安装孔可以通过机加工的方式产生,例如通过数控机床加工而成,为了适应平台车型的不同车型前轮距变化,可以改变左右减振器安装孔的孔间距而对应轮距的变化,改变过程十分简单,且有利于提高减振器安装孔的位置精度。

38.在一些实施例中,后段单元3包括后地板301、两根后纵梁303和两个后减震塔302,两根后纵梁303均与后地板301连接,两个后减震塔302分别与两根后纵梁303连接。优选的,后段单元3为一体铸造成型的铝合金压铸件。采用铝合金压铸件,有利于后段单元3的轻量化,相对于现有技术中的钣金方案能够减重10%以上,同时,采用铝合金压铸件能够进一步保证后段单元3具有足够的刚强度;铝合金压铸件的厚度在2.5mm-6.0mm之间,能够保证后段单元3的扭转刚度和ntf(noise transfer function)性能。

39.在一些实施例中,ctb电动汽车集成下车身平台化架构还包括固定连接在中段单元2上的盖板单元4,盖板单元4封闭动力电池容纳槽202的槽口,盖板单元4和动力电池容纳槽202围成用于容纳动力电池的动力电池仓。

40.具体实施时,中段单元2为一体铸造成型结构,动力电池容纳槽202的槽口处设置有机加工而成的密封面205,密封面205环绕动力电池容纳槽202的槽口设置,盖板单元4与密封面205之间形成密封。由于中段单元2采用一体铸造成型结构,密封面205可以采用机加工的方式加工而成,例如可以在中段单元2上铣加工出精度较高的密封面205,密封面205可以通过数控机床加工而成,采用高精度的密封面205,能够提升动力电池仓的气密性。在盖板单元4通过螺栓与中段单元2紧固连接,以及盖板单元4与密封面205之间设置有密封圈5或密封胶的情况下,配合上述的机加工的方式加工而成的密封面205,能够确保动力电池仓ip67及以上的气密性。

41.具体实施时,为了保证动力电池仓的气密性,盖板单元4与密封面205之间设置有密封圈5或密封胶,在密封面205上通过机加工的方式形成有与密封圈5配合的密封圈安装槽。

42.作为一种优选实施方式,动力电池容纳槽202的槽口朝上设置,中段单元2上设置有面向上的环形支撑面,环形支撑面环绕动力电池容纳槽202的槽口设置,在环形支撑面上设置有盖板连接孔,密封面205设置在环形支撑面上。

43.在一些实施例中,盖板单元4包括封闭动力电池容纳槽202的槽口的盖板401以及通过焊接的方式固定连接在盖板401上的座椅横梁402,盖板401支撑在环形支撑面上且通过与盖板连接孔螺纹配合的螺栓紧固连接在环形支撑面上,动力电池容纳槽202中设置有向上支撑座椅横梁402的支撑构件。采用上述的方案,盖板401一方面用来封闭动力电池仓,盖板401还作为乘员舱地板使用,设置支撑构件能够加强对座椅横梁402的支撑,能够提升

动力电池仓的稳固程度,能够提升座椅横梁402的强度和刚度,能够降低对盖板401和座椅横梁402的要求,有利于实现盖板单元4的轻量化。盖板单元4可以采用常规的钣金焊接总成结构的方式来实现,这样可以减少一副铝合金压铸件结构前开发。

44.具体实施时,支撑构件的下端部与动力电池容纳槽202的底壁203相连,支撑构件的上端部穿过盖板401与座椅横梁402相连。具体的,座椅横梁402为u型横梁,在座椅横梁402内焊接有螺母8,动力电池容纳槽202的底壁203上设置有向上凸出的螺栓安装座206,支撑构件为下端部与螺栓安装座206连接且上端部与螺母8连接的支撑螺栓7,支撑螺栓7可以采用双头螺栓。作为一种优选,座椅横梁402的两端与中段单元2之间采用fds方式固定连接,在其他实施方式中,也可以选择其他固定连接方式。在具体实施时,对应每根座椅横梁402可以设置多个支撑构件,例如四个支撑构件。

45.在一些实施例中,盖板单元4还包括固定连接在盖板401上的中间纵梁403,中间纵梁403能够为整车部分控制单元支撑,例如为安全控制器提供支撑,中间纵梁403还能够提升盖板单元4的刚度和强度。

46.优选的,中段单元2为一体铸造成型的铝合金压铸件。采用铝合金压铸件,有利于中段单元2的轻量化,相对于现有技术中的钣金方案能够减重10%以上,同时,采用铝合金压铸件能够进一步保证中段单元2具有足够的刚强度;铝合金压铸件的厚度在2.5mm-6.0mm之间,能够保证中段单元2的侧柱碰和ntf性能。

47.在一些实施例中,中段单元2还包括两根中段单元横梁,一根中段单元横梁连接在两根门槛边梁201的前端部之间,另一根中段单元横梁连接在两根门槛边梁201的后端部之间,设置中段单元横梁能够提升中段单元2的结构强度,还能够加强对动力电池仓的保护。

48.在一些实施例中,两根门槛边梁201上均设置有长度沿前后方向延伸的管线布置通道207,由于中段单元2为铝合金压铸件,为在门槛边梁201上设置管线布置通道207提供了便利,在门槛边梁201上设置管线布置通道207能够降低对汽车管线的布置的限制。进一步,在前段单元1、中段单元2和后段单元3上的其它横梁或纵梁上也可以设置管线布置通道207。

49.在一些实施例中,动力电池容纳槽202是由底壁203和侧壁204所围成的槽状结构,在动力电池容纳槽202的底壁203上设置有冷却板粘接部位,在动力电池容纳槽202的前后端分别设计有冷却液进出管道安装结构和高压电线安装结构。

50.在具体实施时,铝合金压铸件可以采用高真空压铸成型工艺制成,在其它实施例中,也可以采用其它轻质材料合金来铸成前段单元1、中段单元2和后段单元3。

51.本发明还提出了一种汽车,包括上述任一项所述的ctb电动汽车集成下车身平台化架构。

52.现有技术中的下车身实现方案主要以钣金冲焊件为主,本发明采用三段高真空压铸件为主,前段单元1可以适应不同的轮距和不同的整车重量,前段单元1由于是铝合金压铸件,能够在前段单元1的前侧预留足够的空间,以确保前端吸能碰撞结构设计变化,而前段单元1不需要作很大的调整,以确保前机舱平台化结构的实现;中段单元2采用将乘员舱地板、门槛边梁201以及动力电池容纳槽202集成于一个压铸结构单元,有很好的减重效果和全价值链成本的优化效果,相对传统的钣金方案减重10%以上,在同平台车型的开发中,只需对中段单元2的结构进行微调,即可适应不同的车

型,缩短了开发周期和开发成本,有利于产品的快速迭代;中段单元2由于是铝合金压铸件,其盖板单元4与压铸单元上机加而成的密封面205通过多颗螺栓连接,盖板单元4和密封面205之间设置密封圈5,能够提升电池系统的密封性能,能够提升安全性能;通过合理设置支撑构件,提升座椅空间布置的灵活性,方便乘员舱空间布置,提升车辆离地间隙;前段单元1、中段单元2和后段单元3均为铝合金压铸件,压铸集成使零件数量减少,能够提升轻量化的效果,如果在同平台的汽车上采用多车型开发,还能很容易地适应车辆长度、宽度的变化,由于铝合金压铸件本身的特点和工艺属性,能保证下车身和车身具有足够的刚度和强度;前段单元1、中段单元2和后段单元3均为铝合金压铸件,有利于确保设备与工艺、工艺制造成本的优势。

53.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。