一种不锈钢钢渣干法分选工艺

【技术领域】

1.本发明涉及不锈钢钢渣分选技术领域,具体地说,是一种不锈钢钢渣干法分选工艺。

背景技术:

2.我国是不锈钢生产大国,不锈钢出渣量约占钢产量的30%,其中,电炉钢渣冷却后呈块状,破碎后呈粒状,aod钢渣则有冷却后自然粉化的特性,由于倒渣操作和大包注余等,渣中含有较多的不锈钢金属,这部分金属以两种不同状态存在,一是大包注余和倒渣操作过程中产生的大块金属,二是钢渣混合产生的金属液滴凝固在渣中的小金属颗粒,对不锈钢渣进行处理其目的就是对不锈钢渣进行金属与渣的分离,实现金属与尾渣都能够循环再利用。目前对不锈钢钢渣的处理工艺可综述为干法处理,即对热态不锈钢渣打水粉化,再进行机械筛选,在筛选上料过程中将形态不规则的大块铸余钢吊出进行机械分割,200系和400系不锈钢有磁性,对筛上料破碎磁选选出渣钢和粒钢,筛下余渣中金属料用干磁选机磁选出称之为磁选粉,300系不锈钢没有磁性,经人工手选选出渣钢后再破碎与筛下余渣一起用水选方式分离出粒钢和钢精粉,尾泥经压滤脱水,渣钢和粒钢返回炼钢循环再利用,磁选粉或钢精粉用于烧结配料,尾渣多用于矿渣微粉配料。该类工艺存在的不足表现在下述方面:一是打水对热渣粉化,不论是向热渣罐打水、闷渣池打水还是热渣堆打水,均会不同程度产生溢尘,厂房内作业环境恶劣,其中向热渣堆打水、插管打水溢尘最为严重;二是粉化渣在转序、分选过程中会再次扬尘,污染环境;三是大块铸余钢片、铸余钢坨需断碎成合格块才能入炉,断碎作业效率低,危险系数高;四是因打水处理粉化的不锈钢渣多为干湿不均,平均含水分基本在8~12%之间,分选出的渣钢、粒钢、磁选粉附渣量大,需要进行干磨或水磨精选才能再利用,导致处理工序延长,进一步污染现场环境;五是因300系不锈钢不上磁,磁选法分选300系金属料受限,对于粒钢、精粉多采取以水为介质的跳汰机、螺旋分级机、摇床分选,有的采取金属感应分选,为此需要对300系不锈钢渣增设处理线,带来成本增高;六是因aod钢渣的主要物相是2cao

·

sio2,c2s在降温过程中会发生晶型转变,其一表现为在2130℃发生液相渣与α-c2s的可逆转变、在1420℃发生α-c2s与α

′

h-c2s的可逆转变、在1160℃发生α

′

h-c2s与α

′

l-c2s的可逆转变,其二表现为冷却方式为平衡冷却条件下在725℃发生α

′

l-c2s与γ-c2s的可逆转变,其三表现为在快速过冷条件下670℃左右时发生α

′

l-c2s与β-c2s的可逆转变,而β-c2s是一种介稳态,它在525℃时会单向转变为γ-c2s,由于α

′

l-c2s、β-c2s、γ-c2s的密度(g/cm3)分别为3.14、3.20、2.94相差较大,α

′

l-c2s、β-c2s转变为γ-c2s均发生体积膨胀从而发生粉化,其中β-c2s单向转变γ-c2s体积膨胀约12%,β-c2s具有胶凝性,而γ-c2s物相渣无胶凝性,β-c2s物相渣的价值远大于γ-c2s物相渣,因此对不锈钢钢渣的处理我们更希望在快速过冷条件下得到β-c2s物相渣并快速降温跨越β-c2s物相向γ-c2s物相单向转变的相变温度使β-c2s物相渣得到保持,而冷却温度的可调可控成为必备的前提条件。

技术实现要素:

3.本发明的目的在于改变现有不锈钢钢渣干法处理工艺存在的诸如热渣水闷溢尘扬尘严重,水闷渣水分含量高,大块钢断碎作业危险性高,磁选出的不锈钢金属料因黏渣严重需要干选除杂或水选除杂,300系不锈钢渣中金属料无磁性、需要结合湿法处理工艺分选金属料、尾渣采用压滤方式收集、耗水量大、投资高、运行成本高,单一平衡冷却缓冷粉化工艺得到的渣粉其物相为γ-c2s,而γ-c2s物相渣粉无胶凝性、在硅酸盐水泥生产中配加的价值受到较大影响等不足,提供了一种不锈钢钢渣干法分选工艺,以实现不锈钢钢渣分选处理作业的安全、环保、高效。

4.为实现以上目的,本发明是通过以下技术方案来实现的:

5.本发明所述的一种不锈钢钢渣干法分选工艺由液态渣模铸破碎、电炉破碎渣的干法分选、aod破碎渣的干法平衡冷却缓冷分选、aod破碎渣的干法快速冷却急冷分选四个工艺段构成;其中,液态渣模铸破碎工艺为:不锈钢渣渣粉加水在搅拌机中搅拌制成渣泥,在铸渣机运行状态下,浇注机在机尾端渣模侧壁围墙浇筑段将渣泥浇筑在模耳之上、渣模侧壁围堰浇筑挡板间隙内形成渣模侧壁围墙,喷浆装置在渣模喷浆段将渣模表面喷涂脱模浆,渣罐支座平台上的渣罐倾翻装置倾翻渣罐熔融渣均匀流入铸渣段的渣模中,铸渣渣模穿过淋浴段加速降温结壳固化,固化渣块机头脱模落入一级鄂破机口鄂破,铸渣机机腹渣模振打器振打返回渣模将未脱模渣块振落落于返回槽中,机腹脱模渣由机腹脱模渣拉链机带回机头从机腹脱模渣排出口落入一级鄂破机口鄂破,直线振动筛筛出大块钢,筛下渣入二级鄂破机破碎,鄂破机机口设环境除尘罩,粉尘入缓冷室收尘器,破碎渣进入后续干法分选工艺段;电炉破碎渣的干法分选工艺为:经二级鄂破机破碎的电炉破碎渣经堆存后批量上料入封闭的管式球破机上料皮带进管式球破机破碎、出磨破碎料经振动筛分离出小块钢和粒钢、筛下碎渣集中堆存与急冷渣错时粉磨、批量入管式球磨机粉磨、出磨粉磨料经提升机送入选粉机分选、钢精粉经粗中粉收集锥入精粉仓、电炉渣细粉经细粉收集锥入电炉渣细粉终渣仓,钢块和粒钢返回炼钢循环利用,钢精粉作为烧结原料配用,电炉渣细渣粉作为生产水泥的辅料配用;aod破碎渣的干法平衡冷却缓冷分选工艺为:经二级鄂破机破碎的aod破碎渣由缓冷室链板斗式提升机提升至冷却塔缓冷室顶层卸渣,渣块沿分料溜槽滑入缓冷室最上一层冷床的床尾端,渣块在溜槽面下滑过程中横向分流拓展均匀平铺在冷床上,每层冷床的床尾端钢结构架上安置有渣块测温系统、红外探头瞄准料床、电子处理单元设于塔外,渣块在运行过程中受流量可调的冷水喷淋降温和收尘器抽风机抽风形成的塔内负压作用下平衡降温逐渐由表及里转化为γ-c2s物相渣而粉化,到达床头端的渣粉落在床头振动筛面上筛分,筛下渣粉落入γ-c2s物相渣粉下行管道中进缓冷室渣粉仓,筛上块渣由分料溜槽再均匀平铺在下一层冷床,在运行过程中受冷水喷淋降温和塔内负压抽风冷风降温的共同作用继续降温逐渐由表及里粉化,到达床头端的渣粉落在床头振动筛面上筛分,筛下渣粉落入γ-c2s物相渣粉下行管道中进缓冷室渣粉仓,筛上块渣再由分料溜槽均匀平铺在下一层冷床上,如此循环往复,通过渣块测温系统测得的各层冷床床头的渣温调控塔内通风量和冷水喷淋系统总流量以及各层冷床冷水喷淋分配量实现渣块完全粉化,经最末端一道振动筛筛分后,筛上物是剩余的洁净的金属块粒,由最下层冷床引出经缓冷室金属块引出管道送至停放在集料室内的块钢粒钢车厢内定量清运,在缓冷室内沉降下行的粗渣粉在塔腹缓冷室渣粉仓汇集,由管式绞龙输送机绞出送至γ-c2s物相渣粉链板斗式提

升机,提升机提升至γ-c2s物相渣粉选粉机分选,钢精粉经粗中粉收集锥入精粉仓、γ-c2s物相渣粉经细粉收集锥入γ-c2s终渣仓,随室内负压上行的γ-c2s物相细渣粉由塔顶缓冷室收尘器收集后,经下行管道输送至塔外γ-c2s终渣仓,钢块和粒钢返回炼钢循环利用,钢精粉作为烧结原料配用,γ-c2s物相细渣粉作为生产水泥的辅料配用;aod破碎渣的干法快速冷却急冷分选工艺为:经二级鄂破机破碎的aod破碎渣由急冷室链板斗式提升机提升至冷却塔急冷室顶层卸渣,渣块沿急冷室分料溜槽滑入急冷室冷床的最上一层冷床的床尾端,渣块在溜槽面下滑过程中横向分流拓展均匀平铺在冷床上,在运行过程中受冷床底部冷床风冷系统管道强力冷风的吹扫作用继续降温,到达床头端的块渣落在床头倒料溜槽上再滑入并均匀平铺在下一层冷床上,如此循环往复,每层冷床的床尾端钢结构架上安置有渣块测温系统、红外探头瞄准料床、电子处理单元设于塔外,通过调控二级鄂破渣粒度和每层料床的鼓风强度,实现渣块快速降温,快速跨越γ-c2s物相相变温度固定为β-c2s物相渣,最下层冷床将急冷渣引出经溜槽顺入封闭的管式球破机上料皮带进管式球破机球破,在急冷室内沉降下行的粗渣粉在塔腹急冷室渣粉仓汇集后由管式绞龙输送机绞出送入封闭的管式球破机上料皮带进管式球破机破碎,出磨破碎料经振动筛分离出小块钢和粒钢,筛下碎渣入管式球磨机粉磨,粉磨料经β-c2s物相渣粉链板斗式提升机送入β-c2s物相渣粉选粉机分选,钢精粉经粗中粉收集锥入精粉仓、β-c2s物相渣粉经细粉收集锥入β-c2s终渣仓,随塔顶急冷室收尘器抽风机抽风吸尘携带上行的细渣粉是冷却粉化的γ-c2s物相渣粉,数量较少,由塔顶急冷室收尘器收集后,经下行管道输送至塔外γ-c2s终渣仓;钢块和粒钢返回炼钢循环利用,钢精粉作为烧结原料配用,γ-c2s物相、β-c2s物相细渣粉作为生产水泥的辅料配用。

6.本发明所述的铸渣机是将液态钢渣浇铸成渣块的连续模铸设备,由砼上水平机架、机头减速机、机头主动星型齿轮、机尾从动星型齿轮、固定式链轮、链条、渣模、机头渣模侧壁围墙、渣模侧壁围堰浇筑装置、渣模喷浆装置、渣罐倾翻装置、铸渣模淋浴装置、机腹铸渣模振打装置、砼下水平机架和机腹脱模渣返回装置构成;所述的渣模其特征为:渣模材质为铸钢模,横截面呈“凹圆弧”形,内凹面容腔呈横卧半圆柱状、两端开口、铸渣与渣模的接触面减小、易于脱模,渣模底面向外延伸呈现长方体的模耳、两侧模耳水平面上各有一对螺孔,渣模固定在链条上;所述的渣模侧壁围堰浇筑装置其特征为:从机尾端头浇筑段至铸渣段的数排渣模两侧、模耳平面之上设置有固定在砼上水平机架上的一对立式平行挡板,挡板高度与渣模高度持平,外长内短,挡板与模耳平面留有间隙,在搅拌机内加入不锈钢渣渣粉和水搅拌均匀形成渣泥,控制渣泥含水量以渣泥堰不出现自然塌落为限,注浆机两个注浆枪头分别插在挡板间隙内,注泥流量根据渣模行进速度调整,以渣泥注满挡板腔体为限,挡板之间的空间浇筑渣泥后形成渣模侧壁围堰,在渣模运行中两侧围堰座实,渣模两端的开口被封口;所述的渣模喷涂脱模浆其特征为:脱模浆以生蛭石粉为主料高炉布袋除尘灰为辅料加水稀释搅拌成浆,浆料中的生蛭石粉因高温熔渣受热而膨胀形成渣块与渣模的分离界面,渣块到达机头返回过程中受自身重力及振打作用从渣模中脱落;所述的机腹铸渣模振打和脱模渣返回装置其特征为:在靠近机头上机架的腹部位置设置振打器机架,振打器基座固定有螺栓紧固的钢板,振打器倒置吊坠在机架下端,振打器基座钢板纵向两端向下折弯,返回的铸渣模搭落在振打器基座钢板上穿行,振打器振击渣模,未脱模渣振落至机腹脱模渣拉链机的返回槽中,机腹脱模渣拉链机安置在砼下水平机架上,由机头减速机、机

头主动星型齿轮、机尾从动星型齿轮、链条、拖料板、机槽构成,机槽由钢板焊接而成,机槽面水平。

7.本发明所述的冷却塔是aod颚破渣在冷床上平铺移动、逐一由上层冷床落入下层冷床的多层冷床降温设施,冷却塔由中间隔墙分为缓冷室和急冷室两室,室外同一侧壁各设一台链板斗式提升机,与塔壁砼体连接固定,其中缓冷室由机架、接料分料溜槽、床头减速机、床头主动轮、床尾从动轮、冷床、床头筛分装置、冷床喷淋装置、塔腹缓冷室渣粉仓、塔壁、钢块粒钢集料室、渣粉仓渣粉螺旋绞出机、塔顶缓冷室收尘器、塔顶选粉机、塔外变频鼓风机等构成,急冷室由机架、接料分料溜槽、床头减速机、床头主动轮、床尾从动轮、冷床、床头倒料溜槽、冷床鼓风喷吹装置、塔腹急冷室渣粉仓、塔壁、渣粉仓渣粉螺旋绞出机、急冷渣和渣粉侧壁出口、塔顶急冷室收尘器、塔顶选粉机、塔外变频鼓风机等构成;所述的缓冷室以及急冷室冷床其特征为:冷床安置在自上而下等间距的多层机架上,每一机架设置一轮冷床,冷床为力骨式金属网带,床头接料、床尾卸料,冷床床头接料面两侧设固定挡板防止落料从冷床两侧滚落;所述的缓冷室床头筛分装置其特征为:机架两端各设一列自上而下等间距的多层的床头振动筛,每一面振动筛设筛面物接料料槽和筛下物接料溜槽,振动筛筛面接收上层冷床床尾的卸料,筛上物剩余渣块经筛面物接料料槽顺入下一层冷床床尾均匀平铺在冷床上,筛下粗渣粉经筛下物接料溜槽顺入渣粉下行管道落入冷却塔底部渣仓,最尾端振动筛筛上物为渣块充分粉化后剩余的块钢、粒钢,经筛面溜槽顺入输送管排出冷却塔入车厢;所述的缓冷室冷床喷淋装置其特征为:在每一层冷床的上网带之上布有一组纵向排列的横向等间距的喷淋管,每根喷淋管下弧面开有均匀密布的等间距的圆形细出水口,每一层的喷淋管一端管口均封闭,另一端进水端与该层的一根进水支管相连接,该进水支管设有流量调节阀和流量表以调节分配各层冷床的进水量,各进水支管与水泵出水总管连接,水泵电机为变频电机,变频电机、进水支管、进水支管流量调节阀和流量表设于塔壁外同一侧,总供水量、各进水支管流量根据测温系统显示的渣温数据、粒钢表面光洁度可调;所述的急冷室冷床鼓风喷吹装置其特征为:在每一层冷床上下网带中间布有一组纵向排列的横向等间距的喷风管,每根喷风管上弧面开有纵向等间距的圆形出风口,每一层的喷风管一端管口均封闭,另一端进风端与该层的一根进风支管相连接,该进风支管设有流量调节阀和流量表以调节分配各层冷床的冷风量,各进风支管与鼓风机出风总管连接,鼓风机为变频风机,总进风量、各进风支管风量根据测温系统显示的渣温数据可调,变频鼓风机、进风支管、进风支管流量调节阀和流量表设于塔壁外同一侧。

8.与现有技术相比,本发明的有益效果是:

9.本工艺采用铸渣机对熔融渣进行模铸,渣块小规则成型,使得熔融渣降温成块及进一步降温粉化所需时间短,熔融渣中的钢液在渣模中降温成规则型块,避免大片状无规则型体钢片产生,为不锈钢渣机械化流水线干法处理工艺的实施创立了前提条件。

10.本工艺采用两端开口、半圆柱体型容腔渣模以及围堰浇筑成模工艺,使得熔渣与渣模的接触面达到最小,采用渣模喷浆工艺,使得渣块与渣模之间形成自然分离界面,采用机腹铸渣模振打和脱模渣返回装置,使得渣块与渣模之间形成强化分离界面,它们共同发挥作用,解决了钢渣模铸成块不易脱模的难题,保证了不锈钢渣机械化流水线干法处理工艺的顺利实施。

11.本工艺采用铸渣块两级颚破和筛分工艺,渣块粒度变小、块度较大的高温金属块

在碎渣块进入冷却塔前筛分出去,进入冷却塔的渣块总热量减少、表面积增大,为加快入塔冷却速度建立条件。

12.本工艺采用颚破渣在冷却塔环冷室内粉化工艺,碎渣在多层冷床上的往复布料冷却粉化、流量可调控的急速雾化水喷淋降温助粉、塔顶抽风风冷降温助粉、振动筛筛分剥离渣块粉化面助粉,使得渣块粉化彻底、渣粉综合水分控制在2%以下,所收集的金属颗粒洁净。

13.本工艺采用冷却塔缓冷室内粉化设施由塔罩罩盖、塔顶收尘器收尘、冷却塔塔底料仓汇集粗渣粉、粗渣粉经选粉机及除尘器收尘的工艺,使得处理过程环保无逸尘、渣粉得到全部回收。

14.本工艺采用颚破渣经振动筛筛分选出大块规则成型钢、塔内冷床粉化渣经床头振动筛筛分选出小块钢和粒钢、冷却塔塔底料仓粗渣粉经选粉机分选出钢精粉的工艺,使得不锈钢渣内的金属物料得到全部回收。

15.本工艺采用熔融渣模铸、块渣颚破、碎渣块粉化、振动筛、选粉机将金属物料从渣粉中分离的技术,适宜于200系、400系以及300系各类不锈钢渣中金属料的分选回收,解决了300系不锈钢渣金属料不上磁、不易回收的难题,同时大包注余和倒渣操作过程中排入渣罐的熔融不锈钢被模铸为有规则形体块度基本一致的钢块,不再存在断碎大块钢片的高危作业。

16.本工艺设置风冷、喷淋降温设施并通过测温系统数据调控各层料床冷却强度,兼备aod破碎渣平衡冷却缓冷降温实现γ-c2s物相转变而粉化和快速冷却急冷降温实现β-c2s物相固化而使渣块形体得到保持,即可生产γ-c2s物相细渣粉亦可生产β-c2s物相细渣粉,生产线具备柔性,适应市场需求能力增强,β-c2s物相细渣粉活性强,潜在价值得到发挥,经济效益提高。

【附图说明】

17.图1为本发明一种不锈钢钢渣干法分选工艺流程简图。

18.图2为本发明一种不锈钢钢渣干法分选工艺流程详图。

19.图3为本发明铸渣模示意图。

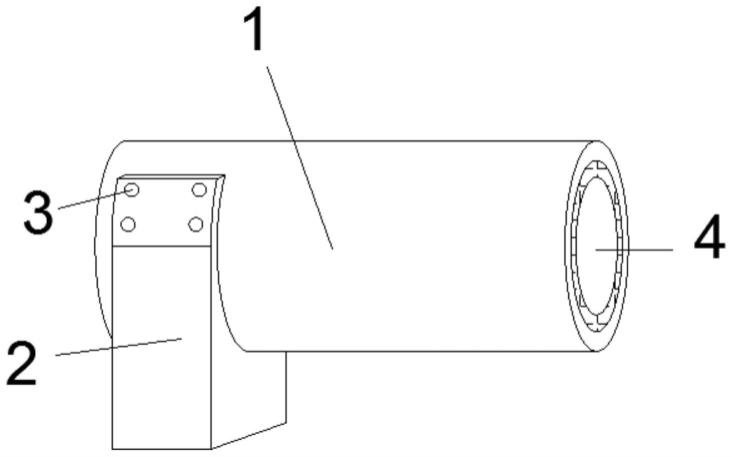

20.图4为本发明铸渣机示意图。

21.图5为本发明冷却塔缓冷室纵向剖视示意图。

22.图6为本发明冷却塔急冷室纵向剖视示意图。

23.附图中,3-1、单腔渣模,3-2、双腔渣模,3-3、模耳;4-1、铸渣机,4-2、渣模侧壁围堰浇筑段,4-3、渣模侧壁围堰浇筑挡板,4-4、渣模腔喷浆段,4-5、渣罐支座平台,4-6、铸渣段,4-7、铸渣机机腹渣模振打器,4-8、机腹脱模渣拉链机,4-9机腹脱模渣排出口;5-1、缓冷室链板斗式提升机,5-2、缓冷室分料溜槽,5-3缓冷室冷床,5-4、冷水喷淋系统,5-5、缓冷室收尘器抽风机,5-6、床头振动筛,5-7、γ-c2s物相渣粉下行管道,5-8、缓冷室渣粉仓,5-9、块钢粒钢车厢,5-10、管式绞龙输送机,5-11、γ-c2s物相渣粉链板斗式提升机,5-12、γ-c2s物相渣粉选粉机,5-13、缓冷室收尘器;6-1、急冷室链板斗式提升机,6-2、急冷室分料溜槽,6-3急冷室冷床,6-4、冷床风冷系统管道,6-5、急冷室收尘器抽风机,6-6、倒料溜槽,6-7、急冷室渣粉仓,6-8、管式绞龙输送机,6-9、管式球破机上料皮带,6-10、β-c2s物相渣粉链板斗式

提升机,6-11、β-c2s物相渣粉选粉机,6-12、急冷室收尘器。

【具体实施方式】

24.如图1所示,本发明所述的一种不锈钢钢渣干法分选工艺由液态渣模铸破碎、电炉破碎渣的干法分选、aod破碎渣的干法平衡冷却缓冷分选、aod破碎渣的干法快速冷却急冷分选四个工艺段构成;以下提供本发明一种不锈钢钢渣干法分选工艺的具体实施方法,包括步骤:

25.步骤一、转炉开始出渣时,启动渣泥搅拌机,按不锈钢渣粉比水为85∶15的比例配加搅拌成渣泥并投入注泥泵料池备用;

26.步骤二、转炉开始出渣时,启动脱模浆搅拌机,按50~100目生蛭石粉(60%~70%)、高炉布袋除尘灰(30%~40%)、0.5倍清水稀释搅拌成脱模浆备用;

27.步骤三、渣罐运输车辆将装有温度在1660℃~1680℃高温热态不锈钢渣的渣罐运至铸渣机4-1机尾端,行车将渣罐从渣罐运输车辆吊运至铸渣机4-1机尾铸渣平台的渣罐支座上;

28.步骤四、启动铸渣机平稳运行后,启动注泥泵,从注泥泵引出的两支注泥枪固定垂直插向渣模侧壁围堰浇筑段4-2的单腔渣模3-1或双腔渣模3-2模耳3-3之上的渣模侧壁围堰浇筑挡板4-3的间隙内,从注泥枪打出的渣泥注入渣模侧壁围堰浇筑挡板4-3的间隙内,模耳3-3之上的注泥随渣模前行并形成侧壁围堰将渣模两端的开口围合;

29.步骤五、完成围堰围合的渣模即进入渣模腔喷浆段4-4,脱模浆喷头垂直固定在渣模腔喷浆段4-4的初始端上方,启动喷浆机,脱模浆喷涂在渣模容腔表面,脱模浆厚度1mm~1.5mm;

30.步骤六、完成脱模浆喷涂的渣模从渣罐支座平台4-5的下方穿过后即进入铸渣段4-6,渣罐倾翻机构将渣罐缓缓倾斜使熔渣均匀流经渣沟再流入渣模容腔,熔渣在渣模内逐渐降温结壳至凝固,观察已结壳的渣模位置,在此启动喷淋系统加速铸渣降温凝固,以机头脱模渣不出现溏心渣而渣块表面温度在1100℃~1200℃;

31.步骤七、脱模浆中的主要成分生蛭石粉因高温熔渣受热膨胀形成渣块与渣模的分离界面,两端开口的渣模减少了渣块与渣模的接触面,加快渣块机头脱模,渣块到达机头后受自身重力作用从渣模中脱落进入一级鄂破机机口,返回至机腹侧的渣模落在铸渣机机腹渣模振打器4-7的基座钢板上穿行,振打器振击渣模,未脱模渣振落至机腹脱模渣拉链机4-8的机槽中,由拉链带回从机腹脱模渣排出口4-9排出进入一级鄂破机机口;

32.步骤八、进入一级鄂破机机口的渣块经破碎后落在振动筛上筛分,筛面上的大块钢振落至大块钢车厢,筛下渣经溜槽滑入二级鄂破机机口继续破碎,调控出口渣块粒度在30mm以下,调控机口除尘风机风量,二级鄂破渣块表面温度控制在900℃~1000℃,抽风除尘入缓冷室收尘器;

33.步骤九、经二级鄂破机破碎的电炉破碎渣经堆存后批量上料入封闭的管式球破机上料皮带6-9进管式球破机破碎、出磨破碎料经振动筛分离出小块钢和粒钢、筛下碎渣集中堆存与急冷渣错时粉磨、批量入管式球磨机粉磨、出磨粉磨料经β-c2s物相渣粉链板斗式提升机6-10送入β-c2s物相渣粉选粉机6-11分选、钢精粉经粗中粉收集锥入精粉仓、电炉渣细粉经细粉收集锥入电炉渣细粉终渣仓;

34.步骤十、经二级鄂破机破碎的aod破碎渣由缓冷室链板斗式提升机5-1提升至冷却塔缓冷室顶层卸渣,渣块沿缓冷室分料溜槽5-2分料滑入缓冷室冷床5-3的最上一层冷床的床尾端,渣块在溜槽面下滑过程中横向分流拓展均匀平铺在冷床上,每层冷床的床尾端钢结构架上安置有渣块测温系统、红外探头瞄准料床、电子处理单元设于塔外,渣块在运行过程中受冷床料面之上流量可调的冷水喷淋系统5-4冷水喷淋降温和缓冷室收尘器抽风机5-5抽风形成的塔内负压作用下平衡降温由表及里转化为γ-c2s物相渣而粉化,到达床头端的渣粉落在床头振动筛5-6筛面上筛分,筛下渣粉落入γ-c2s物相渣粉下行管道5-7中进缓冷室渣粉仓5-8,筛上块渣由分料溜槽再均匀平铺在下一层冷床,在运行过程中受冷床料面之上流量可调的冷水喷淋系统5-4冷水喷淋降温和缓冷室收尘器抽风机5-5抽风形成的塔内负压抽风冷风降温的共同作用继续降温由表及里粉化,到达床头端的渣粉落在床头振动筛5-6筛面上筛分,筛下渣粉落入γ-c2s物相渣粉下行管道5-7中进缓冷室渣粉仓5-8,筛上块渣再由分料溜槽均匀平铺在下一层冷床上,如此循环往复,通过渣块测温系统测得的各层冷床床头的渣温调控塔内通风量和冷水喷淋系统5-4总流量以及各层冷床冷水喷淋分配量实现渣块完全粉化,经最末端一道振动筛筛分后,筛上物是剩余的洁净的金属块粒,由最下层冷床引出经缓冷室金属块引出管道送至停放在集料室内的块钢粒钢车厢5-9内定量清运,在缓冷室内沉降下行的粗渣粉和γ-c2s物相渣粉下行管道5-7流出的粗渣粉在塔腹缓冷室渣粉仓5-8汇集,管式绞龙输送机5-10将缓冷室渣粉仓5-8内的渣粉绞出送至γ-c2s物相渣粉链板斗式提升机5-11,提升机提升至γ-c2s物相渣粉选粉机5-12分选,钢精粉经粗中粉收集锥入精粉仓、γ-c2s物相渣粉经细粉收集锥入γ-c2s终渣仓,随室内负压上行的γ-c2s物相细渣粉由塔顶缓冷室收尘器5-13收集,经下行管道输送至塔外γ-c2s终渣仓;

35.步骤十一、经二级鄂破机破碎的aod破碎渣由急冷室链板斗式提升机6-1提升至冷却塔急冷室顶层卸渣,渣块沿急冷室分料溜槽6-2槽面滑入急冷室冷床6-3的最上一层冷床的床尾端,渣块在溜槽面下滑过程中横向分流拓展均匀平铺在冷床上,每层冷床的床尾端钢结构架上安置有渣块测温系统、红外探头瞄准料床、电子处理单元设于塔外,渣块在运行过程中受冷床底部冷床风冷系统管道6-4强力冷风的吹扫而急速降温,到达床头端的块渣落在床头倒料溜槽6-6上滑入并均匀平铺在下一层冷床上,渣块在运行过程中受冷床底部冷床风冷系统管道6-4强力冷风的吹扫而急速降温,到达床头端的块渣落在床头倒料溜槽6-6上再滑入并均匀平铺在下一层冷床上,如此循环往复,通过渣块测温系统测得的各层冷床床头的渣温调控风冷系统总进风量以及各层冷床底部通风管的风量分配,实现上层冷床渣块急剧降温,快速跨越725℃~525℃的γ-c2s物相相变温度固定为β-c2s物相渣,最下层冷床将急冷渣引出经溜槽顺入封闭的管式球破机上料皮带6-9进管式球破机球破,在急冷室内沉降下行的粗渣粉在塔腹急冷室渣粉仓6-7汇集后由管式绞龙输送机6-8绞出送入封闭的管式球破机上料皮带6-9进管式球破机破碎,出磨破碎料经振动筛分离出小块钢和粒钢,筛下碎渣入管式球磨机粉磨,粉磨料经β-c2s物相渣粉链板斗式提升机6-10送入β-c2s物相渣粉选粉机6-11分选,钢精粉经粗中粉收集锥入精粉仓、β-c2s物相渣粉经细粉收集锥入β-c2s终渣仓,随急冷室收尘器抽风机6-5抽风吸尘携带上行的细渣粉是冷却粉化的γ-c2s物相渣粉,数量较少,由急冷室收尘器6-12收集后,经下行管道输送至塔外γ-c2s终渣仓;

36.步骤十二、钢块和粒钢返回炼钢循环利用,钢精粉作为烧结原料配用,电炉渣细粉、aodγ-c2s物相细渣粉、aodβ-c2s物相细渣粉作为生产水泥的辅料配用。

37.本发明一种不锈钢钢渣干法分选工艺的设备选型以不锈钢渣产量而定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。