1.本实用新型涉及汽车底盘,具体涉及一种后副车架托臂安装结构。

背景技术:

2.汽车副车架做为底盘与车身连接的重要部分,其刚度和使用寿命尤为重要。汽车副车架托臂是连接副车架和车身的主要部件。目前汽车副车架一般是通过套管与车身连接。由于套管连接与车身安装点数量少,加之后副车架工况比较复杂和恶劣,容易造成副车架托臂与车身连接部位失效,影响人生安全。因此,需要对现有的后副车架托臂安装结构加以改进。

3.cn 201604694u公开了“一种汽车后副车架”,包括本体,所述本体为金属管材,整体形状呈u形;u形本体底部设置中央支架焊接总成,所述中央支架焊接总成包括中央支架、前加强板及设置在中央支架表面的下摆臂连接支架;u形本体两外侧对称设置弯形臂支架焊合,所述弯形臂支架焊合包括弯形臂支架、第一衬套套筒及稳定杆支架;u形本体两外侧顶部位置对称设置后托臂支架总成,所述后托臂支架总成包括第二衬套套筒和后托臂支架。将原来为多单元焊合构件组成的汽车后副车架主体更换成由整体性能优良的金属折弯圆管,有效减少了汽车后副车架的焊接部位和焊缝数量,同时相对优化了焊接变形及其导致的影响,提高了焊接工作效率。

4.cn 215663678u公开了“一种汽车地板边梁中段总成”,包括至少一个凸焊螺柱、多个凸焊螺母;所述凸焊螺柱位于后地板边梁中段总成的副车架安装面,多个凸焊螺母位于另一安装面;所述凸焊螺柱与副车架对应位置安装孔定位配合。装配前先通过凸焊螺柱将后副车架纵臂进行导向定位,再通过优化螺母螺柱顺序,避免通过螺栓直接打入时定位造成螺母滑牙问题。先定位后固定螺母螺栓同时可以提升装配效率。经过此优化彻底避免了装配过程中螺母滑牙问题,减少返修率,降低成本,提升整车行驶品质。同时通过车身螺柱定位,总装副车架托架可减少开发定位机构,节省工装成本。

5.以上两份专利文献公开的技术方案不失为所属技术领域的一种有益的尝试。

技术实现要素:

6.本实用新型的目的是提供一种后副车架托臂安装结构,其能够避免后副车架使用时失效,并能够提高后副车架托臂安装点的动刚度。

7.本实用新型所述的一种后副车架托臂安装结构,包括后地板边梁前段外板和固定连接在其侧面下边的后地板边梁前段内板,其特征是:所述后地板边梁前段内板呈凹槽型,在所述后地板边梁前段内板中部偏后的部位固定连接有一断面呈“浅槽”形的后副车架托臂支架;在所述后副车架托臂支架的前部和后部分别设有两个安装点;一第一安装构件与所述后副车架托臂支架后部的两个安装点连接,一第二安装构件与所述后副车架托臂支架前部的两个安装点连接;所述第一安装构件和第二安装构件的一侧与后地板边梁前段外板固定连接连接、另一侧与后地板边梁前段内板固定连接。

8.进一步,在所述第一安装构件上设有一颗焊接螺栓。

9.进一步,所述第一安装构件和第二安装构件均为单独的盒状构件。

10.进一步,所述后地板边梁前段内板的材质为b340/590dp、厚度为1.6mm的冷轧高强钢钢板。

11.进一步,所述后副车架托臂支架的材质为b280/440vk,厚度为1.5mm的冷轧碳素结构钢钢板。

12.本实用新型与现有技术相比具有以下优点:

13.(1)保证后副车架托臂装配准确性及方便性;

14.(2)后副车架托臂的第一安装构件和第一安装构件的侧面与后地板边梁前段外板及后地板边梁前段内板焊接,保证了焊接的工艺可行性及可靠性;

15.(3)能够保证后副车架托臂的性能指标达成。

附图说明

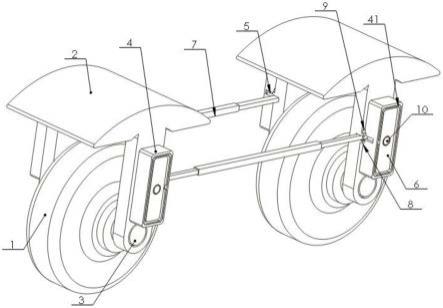

16.图1 本实用新型的结构示意图;

17.图2 本实用新型的结构爆炸图;

18.图3 本实用新型的焊接工序示意图。

19.图中:

20.1—后地板边梁前段外板;

21.2—后地板边梁前段内板;

22.3—后副车架托臂支架,3—安装点;

23.4—第一安装构件,41—焊接螺栓;

24.5—第二安装构件。

具体实施方式

25.以下结合附图对本实用新型的技术方案作详细描述。

26.参见图1所示的一种后副车架托臂安装结构,包括后地板边梁前段外板1和固定连接在其侧面下边的后地板边梁前段内板2,其特征是:后地板边梁前段内板2呈凹槽型,在后地板边梁前段内板2中部偏后的部位固定连接有一断面呈“浅槽”形的后副车架托臂支架3;在后副车架托臂支架3的前部和后部分别设有两个安装点31;一第一安装构件4与后副车架托臂支架3后部的两个安装点31连接,一第二安装构件5与后副车架托臂支架3前部的两个安装点31连接;第一安装构件4和第二安装构件5的一侧与后地板边梁前段外板1固定连接连接、另一侧与后地板边梁前段内板2固定连接。以提高后副车架托臂安装点的动刚度,同时减轻重量、降低成本,

27.在第一安装构件4上设有一颗焊接螺栓41。以快速装配后副车架托臂并提高安装的准确性。

28.第一安装构件4和第二安装构件5均为单独的盒状构件。以提高后副车架托臂安装点的强度和刚度。

29.后地板边梁前段内板1的材质为b340/590dp、厚度为1.6mm的冷轧高强钢钢板。解决了热成型钢b1000/1400chs的成本高问题。厚度可根据具体项目需求更改。

30.后副车架托臂支架3的材质为b280/440vk,厚度为1.5mm的冷轧碳素结构钢钢板。以提高后副车架托臂安装点的动刚度及强度,保证后副车架托臂的使用寿命。厚度可根据具体项目需求更改。

31.上述仅为本实用新型的优选实施例,并不用于限制本实用新型。凡在本实用新型的基础和原则之上,所做的任何修改、替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种后副车架托臂安装结构,包括后地板边梁前段外板(1)和固定连接在其侧面下边的后地板边梁前段内板(2),其特征是:所述后地板边梁前段内板(2)呈凹槽型,在所述后地板边梁前段内板(2)中部偏后的部位固定连接有一断面呈“浅槽”形的后副车架托臂支架(3);在所述后副车架托臂支架(3)的前部和后部分别设有两个安装点(31);一第一安装构件(4)与所述后副车架托臂支架(3)后部的两个安装点(31)连接,一第二安装构件(5)与所述后副车架托臂支架(3)前部的两个安装点(31)连接;所述第一安装构件(4)和第二安装构件(5)的一侧与后地板边梁前段外板(1)固定连接连接、另一侧与后地板边梁前段内板(2)固定连接。2.根据权利要求1所述的后副车架托臂安装结构,其特征是:在所述第一安装构件(4)上设有一颗焊接螺栓(41)。3.根据权利要求1或2所述的后副车架托臂安装结构,其特征是:所述第一安装构件(4)和第二安装构件(5)均为单独的盒状构件。4.根据权利要求1或2所述的后副车架托臂安装结构,其特征是:所述后地板边梁前段内板(2)的材质为b340/590dp、厚度为1.6mm的冷轧高强钢钢板。5.根据权利要求1或2所述的后副车架托臂安装结构,其特征是:所述后副车架托臂支架(3)的材质为b280/440vk,厚度为1.5mm的冷轧碳素结构钢钢板。

技术总结

本实用新型涉及一种后副车架托臂安装结构,包括后地板边梁前段外板和固定连接在其侧面下边的后地板边梁前段内板,其特征是:所述后地板边梁前段内板呈凹槽型,在所述后地板边梁前段内板中部偏后的部位固定连接有一断面呈“浅槽”形的后副车架托臂支架;在所述后副车架托臂支架的前部和后部分别设有两个安装点;一第一安装构件与所述后副车架托臂支架后部的两个安装点连接,一第二安装构件与所述后副车架托臂支架前部的两个安装点连接;所述第一安装构件和第二安装构件的一侧与后地板边梁前段外板固定连接连接、另一侧与后地板边梁前段内板固定连接。本实用新型能够避免后副车架使用时失效,并能够提高后副车架托臂安装点的动刚度。动刚度。动刚度。

技术研发人员:王成莲 凌银华 于中林

受保护的技术使用者:重庆长安新能源汽车科技有限公司

技术研发日:2022.05.30

技术公布日:2022/8/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。