1.本发明属于不锈钢热加工变形技术领域,特别涉及到一种高合金马氏体不锈钢的热变形方法及使用该方法所制备的不锈钢。

背景技术:

2.为了满足航空工业的快速发展对结构材料的需求,开发了新型高合金超高强度钢,超高强度钢因具有高强韧性被广泛应用于制造航空航天中使用的各类零部件。对于高强马氏体不锈钢而言,由于其中添加了较高含量的cr、mo、v等合金元素,复杂的合金配比使得钢锭在凝固过程中易产生元素偏析,同时凝固形成等轴晶区-柱状晶区-粗等轴晶区组织,使得热变形过程中容易产生裂纹及晶粒度不均匀等问题,进而影响材料的综合性能。

3.工业生产中常常采用热加工变形的方法来改变铸锭尺寸、控制材料内部组织结构以及消除冶金缺陷。然而对于具有高cr、mo、v合金含量的马氏体不锈钢而言,由于材料内部添加的较高含量的合金元素,使得材料在加热升温中容易形成析出相,且在热变形过程中材料内部会发生动态再结晶。若热加工工艺设置不当会造成钢材成品内部组织不均匀、热变形开裂等问题。

4.因此,对高合金马氏体不锈钢钢种进行热变形的工艺技术仍有待改进。

技术实现要素:

5.为了解决现有的技术问题,本发明提出了一种高合金马氏体不锈钢的热变形方法,该方法通过综合控制铸锭的均匀化处理、锻造及轧制操作,能够获得晶粒细小、组织均匀的材料。本发明同时提供一种使用该热变形方法制备的高合金马氏体不锈钢。

6.根据本发明的一个方面,提供一种高合金马氏体不锈钢的热变形方法,该方法包含以下步骤:

7.将高合金马氏体不锈钢铸锭进行均匀化处理;

8.将均匀化后的铸锭进行快锻处理,开锻温度不低于1050℃,终锻温度不低于900℃,锻造变形量控制在50~70%,锻件缓冷后退火;

9.将快锻后的锻件进行精锻处理,开锻温度不低于1050℃,终锻温度不低于900℃,锻造变形量控制在50~70%,锻件冷却后退火;

10.将精锻处理后的锻件进行轧制,开轧温度不低于1050℃,终轧温度不低于900℃,轧制变形量控制在80~95%,轧制后冷却,再进行退火或正火处理。

11.根据本发明的一个实施例,高合金马氏体不锈钢成分体系按质量百分比计包括:c:0.10~0.15、cr:10.0~15.0、co:10.0~14.0、mo:4.0~8.0、ni:1.5~3.0、v:0.50~1.0、nb:0.01~0.05,其余为fe及不可避免的杂质。

12.根据本发明的一个实施例,均匀化处理包含:将高合金马氏体不锈钢铸锭升温至1050~1200℃进行保温,保温时间不低于72h。

13.根据本发明的一个实施例,该方法进一步包括在将均匀化后的铸锭进行快锻处理

之前将均匀化后的铸锭加热至1150~1200℃进行保温,保温时间不低于5h,以及在将快锻后的锻件进行精锻处理之前将锻件加热至1150~1200℃进行保温,保温时间控制在3~5h。

14.根据本发明的一个实施例,快锻处理包含下列操作:

15.第一火次始锻温度设定为1050~1150℃,变形量控制在70~90%,回炉保温不低于2小时;

16.第二火次始锻温度设定为1080~1150℃,变形量控制在70~90%,回炉保温不低于2小时;

17.第三火次将锻件进行拔长,始锻温度设定为1080~1150℃,变形量控制在50~65%。

18.热模拟表明本发明所涉及的高合金马氏体不锈钢在900~1200℃温度区间内具有较好的高温热塑性,故在此温度范围内进行锻造可防止锻件开裂。

19.根据本发明的一个实施例,进行快锻处理后的锻件缓冷至不高于100℃的温度后进行退火,退火温度控制在500~650℃。

20.根据本发明的一个实施例,精锻处理包含对锻件进行多道次锻击,各道次变形量控制在10~30%,总变形量控制在50~70%。

21.根据本发明的一个实施例,轧制包含对锻件进行多道次轧制,每道次变形量控制在15~30%,总变形量控制在80~95%。

22.根据本发明的一个实施例,铸锭采用真空感应和真空自耗相结合的双真空熔炼工艺进行生产,锭型直径为300~510mm。通过双真空冶炼技术使钢中s、p、气体以及五害等杂质元素控制在极低水平,同时保证夹杂物尺寸小、数量少、分布均匀。

23.根据本发明的一个实施例,在将精锻处理后的锻件进行轧制之前将锻件加热至1130~1180℃并进行保温,保温2~6h。

24.根据本发明的一个实施例,在进行精锻处理后将锻件冷却至室温后退火。

25.根据本发明的一个实施例,在进行轧制后将锻件冷却至室温后退火或正火。

26.根据本发明的一个实施例,该方法中的退火处理的退火温度为500~650℃。

27.根据本发明的一个实施例,该方法中的正火处理的正火温度为900~1000℃。

28.根据本发明的另一方面,提供一种高合金马氏体不锈钢,高合金马氏体不锈钢经上述实施例中任一项所述的热处理方法进行热变形处理,其中,高合金马氏体不锈钢的晶粒度不低于7级且晶粒度级差不高于1级。

29.由于采用以上技术方案,通过对热加工时间、温度以及变形量等工艺参数的合理控制,对高合金马氏体不锈钢进行多次高温大变形处理,在较小的锻造比条件下,使坯料整体有一定的变形并保证心部有较大的变形量,防止锻件出现粗晶、混晶等组织不均匀的现象。使高合金马氏体不锈钢在锻造及轧制变形后,组织均匀,无疏松、缩孔、裂纹等低倍缺陷,同时保证其晶粒度≥7级,且晶粒度级差≤1级,具有较高的组织均匀性。

附图说明

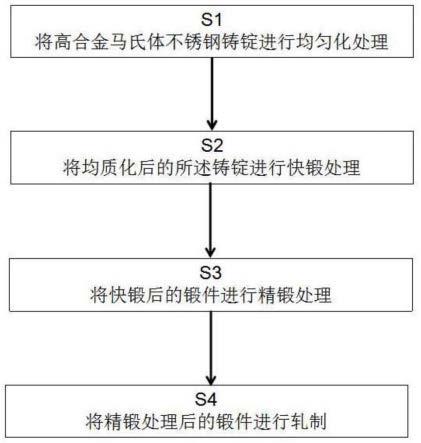

30.图1为根据本发明的高合金马氏体不锈钢的热变形方法的流程图;

31.图2为根据本发明的实施例2的高合金马氏体不锈钢的组织金相图;

32.图3为对比例1中的马氏体不锈钢的组织金相图;

33.图4为对比例2中的马氏体不锈钢的组织金相图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.本发明提供了一种高合金马氏体不锈钢的热变形方法及使用该方法制备的高合金马氏体不锈钢。其中高合金马氏体不锈钢成分体系按质量百分比计包括:c:0.10~0.15、cr:10.0~15.0、co:10.0~14.0、mo:4.0~8.0、ni:1.5~3.0、v:0.50~1.0、nb:0.01~0.05,其余为fe及不可避免的杂质。对于这类具有高cr、mo、v合金含量的马氏体不锈钢而言,由于材料内部添加的较高含量的合金元素,使得材料在加热升温中形成析出相,且在热变形过程中材料内部会发生动态再结晶,若热加工工艺设置不当会造成钢材成品内部组织不均匀、热变形开裂等问题。本发明针对这类高cr、mo、v合金含量的马氏体不锈钢,通过对热变形的加工顺序、时间、温度以及变形量等工艺参数的合理控制,对马氏体不锈钢进行多次高温大变形处理,在较小的锻造比条件下,使坯料整体有一定的变形并保证心部有较大的变形量,防止锻件出现粗晶、混晶等组织不均匀的现象。使其在锻造及轧制变形后,一方面组织均匀,无疏松、缩孔、裂纹等低倍缺陷,同时保证其晶粒度≥7级,且晶粒度级差≤1级,具有较高的组织均匀性。

36.图1示出了根据本发明的高合金马氏体不锈钢的热变形方法的流程图。

37.如图所示,在步骤s1中,将高合金马氏体不锈钢铸锭进行均匀化处理。均匀化处理的具体操作为将铸锭升温至1050~1200℃进行保温操作,保温时间不低于72h。在锻造前对铸锭进行均匀化处理,可以使得铸锭的成分和组织分布更加均匀,缓解成分偏析的情况。

38.在步骤s2中,将均匀化后的铸锭进行快锻处理。快锻处理的开锻温度不低于1050℃,终锻温度不低于900℃,锻造变形量控制在50~70%,锻件缓冷至室温后加热至500~650℃保温退火。对于高合金马氏体不锈钢,采用多次镦锻之后进行拔长的锻造方法,可在加热温度下有效破碎铸锭内的组织,得到细小且均匀的晶粒组织,第一次镦拔的目的是在保证第二次镦粗所需坯料尺寸,应力状态的基础上,使钢锭充分锻透,完成主变形的基本任务。第二次镦拔的目的是保证坯料达到锻件成形所需的尺寸;使坯料始终保持最佳的应力、应变状态,从而避免第一次镦拔时锻合的缺陷被拉开或者产生新的锻造缺陷;采用上述工艺步骤使坯料整体有一定的变形并保证心部有较大的变形量,防止锻件出现粗晶、混晶等组织不均匀的现象。

39.在本发明的一些实施例中,快锻处理可以包括多火次锻造。其中,第一火次始锻温度设定为1050~1150℃,变形量控制在70~90%,回炉保温不低于2小时;第二火次始锻温度设定为1080~1150℃,变形量控制在70~90%,回炉保温不低于2小时;第三火次将锻件进行拔长,始锻温度设定为1080~1150℃,变形量控制在50~60%。热模拟表明本发明所涉及的高合金马氏体不锈钢在900~1100℃温度区间具有较好的高温热塑性,故在此温度范围内进行锻造可防止锻件开裂。

40.在步骤s3中,将快锻后的锻件进行精锻处理。精锻处理的开锻温度不低于1050℃,终锻温度不低于900℃,锻造变形量控制在50~70%,锻件冷却至室温后加热至500~650℃

保温退火。在精锻处理时,对锻件进行多道次锻击,各道次变形量控制在10~30%,总变形量控制在50~70%。快锻过程使得锻件心部发生较大的变形,但锻件表面的变形量较小。当仅采用快锻处理时,锻件靠近表面的部分的组织相对较粗。而精锻过程可以改善锻件靠近表面部分的组织形态,使得表面部分的晶粒变得细小且均匀。而且,通过精锻处理可以将锻件的形状与尺寸加工至满足所需的要求。

41.在步骤s4中,将精锻处理后的锻件进行轧制。其中,开轧温度不低于1050℃,终轧温度不低于900℃,轧制变形量控制在80~95%,轧制后冷却至室温,再进行退火或正火处理。退火处理的退火温度为500~650℃,正火处理的正火温度为900~1000℃。其中轧制可以包含对锻件进行多道次轧制,每道次变形量控制在15~30%,总变形量控制在80~95%。

42.在本发明的一些实施例中,在将均匀化后的铸锭进行快锻处理之前将均匀化后的铸锭加热至1150~1200℃进行保温,保温时间不低于5h。

43.在本发明的一些实施例中,在将快锻后的锻件进行精锻处理之前将锻件加热至1150~1200℃进行保温,保温时间控制在3~5h。

44.在本发明的一些实施例中,在将精锻处理后的锻件进行轧制之前将锻件加热至1130~1180℃并进行保温,保温2h。

45.在本发明的一些实施例中,铸锭采用真空感应和真空自耗相结合的双真空熔炼工艺进行生产,锭型直径为300~510mm。通过双真空冶炼技术使钢中s、p、气体以及五害等杂质元素控制在极低水平,同时保证夹杂物尺寸小、数量少、分布均匀。

46.以下为根据本发明的热加工方法的具体实施例。

47.实施例1

48.本实施例中,使用高合金马氏体不锈钢成分体系按质量百分比计包括:c:0.10、cr:10.0、co:10.0、mo:4.0、ni:1.5、v:0.50、nb:0.01,其余为fe及不可避免的杂质。其中,上述成分的材料经真空感应 真空自耗的方式熔炼制得直径为508mm的马氏体不锈钢铸锭。对上述铸锭采用如下所述的方式进行热加工:

49.(1)均匀化处理:将马氏体不锈钢铸锭升温至1100℃进行保温,保温时间为80h;

50.(2)锻前预热:高温均匀化完成后,炉温降至1050℃,保温1h后再升温至1150

±

10℃,保温6h后出炉锻造;

51.(3)快锻:第一火,开锻温度为1050℃,终锻温度为900℃,第一火变形量控制在70%,然后回炉保温2h,炉温1150

±

10℃;

52.第二火,开锻温度为1080℃,终锻温度为900℃,第二火变形量控制在90%,然后回炉保温2h,炉温1150

±

10℃;

53.第三火,开锻温度为1080℃,终锻温度为900℃,缓冷至100℃后退火,第三火变形量60%,退火温度为500℃;

54.(4)精锻:将锻件加热至1150

±

20℃,保温4h出炉锻造,开锻温度为1050℃,终锻温度为900℃,进行四道次变形,每道次变形量控制在约10%,总变形量为约50%,缓冷至室温后退火,退火温度为520℃;

55.(5)轧制:将锻件加热至1150

±

20℃,保温2h,开轧温度为1050℃,终轧温度为900℃,轧制后的棒材直径为60mm,冷却至室温后退火,退火温度为550℃。

56.采用上述快锻、精锻、轧制相结合的高温大变形工艺后,轧制棒材组织均匀、无疏

松、缩孔、裂纹等低倍缺陷,晶粒度为7.5级,晶粒度级差为1级。

57.经热处理后力学性能:抗拉强度1922mpa、屈服强度1222mpa,冲击韧性60j。

58.实施例2

59.本实施例中,使用高合金马氏体不锈钢成分体系按质量百分比计包括:c:0.12、cr:13.0、co:12.0、mo:6.0、ni:2.5、v:0.80、nb:0.03,其余为fe及不可避免的杂质。其中,上述成分的材料经真空感应 真空自耗的方式熔炼制得直径为508mm的马氏体不锈钢铸锭。对上述铸锭采用如下所述的方式进行热加工:

60.(1)均匀化处理:将马氏体不锈钢铸锭升温至1050℃进行保温,保温时间为96h;

61.(2)锻前预热:高温均匀化完成后,将均匀化后的铸锭放入加热炉内加热至1180

±

10℃,保温5h后出炉锻造;

62.(3)快锻:第一火,开锻温度为1100℃,终锻温度为900℃,第一火变形量90%,然后回炉保温3h,炉温1150

±

10℃;

63.第二火,开锻温度为1100℃,终锻温度为900℃,第二火变形量70%,然后回炉保温3h,炉温1150

±

10℃;

64.第三火,开锻温度为1100℃,终锻温度为900℃,缓冷至100℃后退火,第三火变形量60%,退火温度为550℃;

65.(4)精锻:将锻件加热至1150

±

20℃,保温2h出炉锻造,开锻温度为1050℃,终锻温度为900℃,进行四道次变形,每道次变形量控制在约17%,总变形量为约68%,缓冷至室温后退火,退火温度为600℃;

66.(5)轧制:将锻件加热至1150

±

20℃,保温4h,开轧温度为1100℃,终轧温度为950℃,轧制后的棒材直径为60mm,冷却至室温后退火,退火温度为550℃。

67.采用上述快锻、精锻、轧制相结合的高温大变形工艺后,轧制棒材组织如图2所示,该棒材组织均匀、无疏松、缩孔、裂纹等低倍缺陷,晶粒度为7级,晶粒度级差为1级。

68.经热处理后力学性能:抗拉强度1830mpa、屈服强度1290mpa,冲击韧性70j。

69.实施例3

70.本实施例中,使用高合金马氏体不锈钢成分体系按质量百分比计包括:c:0.15、cr:15.0、co:14.0、mo:8.0、ni:3.0、v:1.0、nb:0.05,其余为fe及不可避免的杂质。其中,上述成分的材料经真空感应 真空自耗的方式熔炼制得直径为508mm的马氏体不锈钢铸锭。对上述铸锭采用如下所述的方式进行热加工:

71.(1)均匀化处理:将马氏体不锈钢铸锭升温至1200℃进行保温,保温时间为72h;

72.(2)锻前预热:高温均匀化完成后,炉温降至1050℃,保温1h后再升温至1200℃,保温5h后出炉锻造;

73.(3)快锻:第一火,开锻温度为1150℃,终锻温度为950℃,第一火变形量为80%,然后回炉保温3h,炉温1200℃;

74.第二火,开锻温度为1150℃,终锻温度为900℃,第二火变形量为80%,然后回炉保温2h,炉温1200℃;

75.第三火,开锻温度为1150℃,终锻温度为900℃,缓冷至100℃后退火,第三火变形量为55%,退火温度为650℃;

76.(4)精锻:将锻件加热至1200℃,保温3h出炉锻造,开锻温度为1050℃,终锻温度为

900℃,进行三道次变形,每道次变形量控制在约20%,总变形量为约60%,缓冷至室温后退火,退火温度为550℃;

77.(5)轧制:将锻件加热至1150℃,保温2h,开轧温度为1100℃,终轧温度为900℃,轧制后的棒材直径为约50mm,冷却至室温后退火,退火温度为580℃。

78.采用上述快锻、精锻、轧制相结合的高温大变形工艺后,轧制棒材组织均匀、无疏松、缩孔、裂纹等低倍缺陷,晶粒度为8级,晶粒度级差为1级。

79.经热处理后力学性能:抗拉强度1850mpa、屈服强度1280mpa,冲击韧性75j。

80.对比例1

81.该对比例中使用的马氏体不锈钢的成分配比与实施例2中的成分相同,即,使用高合金马氏体不锈钢成分体系按质量百分比计包括:c:0.15、cr:15.0、co:14.0、mo:8.0、ni:3.0、v:1.0、nb:0.05,其余为fe及不可避免的杂质。其中,上述成分的材料经真空感应 真空自耗的方式熔炼制得直径为508mm的马氏体不锈钢铸锭。对上述铸锭采用如下所述的方式进行热加工:

82.(1)均匀化处理:将马氏体不锈钢铸锭升温至1050℃进行保温,保温时间为72h;

83.(2)锻前预热:高温均匀化完成后,将均匀化后的铸锭放入加热炉内加热至1180

±

10℃,保温5h后出炉锻造;

84.(3)快锻:第一火,开锻温度为1100℃,终锻温度为900℃,第一火变形量为70%,然后回炉保温3h,炉温1150

±

10℃;

85.第二火,开锻温度为1100℃,终锻温度为900℃,第二火变形量为90%,然后回炉保温3h,炉温1150

±

10℃;

86.第三火,开锻温度为1100℃,终锻温度为900℃,缓冷至100℃后退火,第三火变形量为50%,退火温度为550℃。

87.图3示出了采用上述热加工方法获得的高合金马氏体不锈钢的组织金相图,从图中可以看出,经变形后组织中仍存在混晶、组织不均匀等问题,晶粒大小不均匀且尺寸差异显著。

88.对比例2

89.该对比例中使用的马氏体不锈钢的成分配比与实施例2中的成分相同,即,使用高合金马氏体不锈钢成分体系按质量百分比计包括:c:0.15、cr:15.0、co:14.0、mo:8.0、ni:3.0、v:1.0、nb:0.05,其余为fe及不可避免的杂质。其中,上述成分的材料经真空感应 真空自耗的方式熔炼制得直径为508mm的马氏体不锈钢铸锭。对上述铸锭采用如下所述的方式进行热加工:

90.(1)均匀化处理:将马氏体不锈钢铸锭升温至1050℃进行保温,保温时间为72h;

91.(2)锻前预热:高温均匀化完成后,将均匀化后的铸锭放入加热炉内加热至1180

±

10℃,保温5h后出炉锻造;

92.(3)快锻:第一火,开锻温度为1100℃,终锻温度为900℃,第一火变形量为80%,然后回炉保温3h,炉温1150

±

10℃;

93.第二火,开锻温度为1100℃,终锻温度为900℃,第二火变形量为70%,然后回炉保温3h,炉温1150

±

10℃;

94.第三火,开锻温度为1100℃,终锻温度为900℃,缓冷至100℃后退火,第三火变形

量为60%,退火温度为550℃;

95.(4)精锻:将锻件加热至1150

±

20℃,保温2h出炉锻造,开锻温度为1050℃,终锻温度为900℃,进行四道次变形,每道次变形量控制在约12%,总变形量为约48%,缓冷至室温后退火,退火温度为600℃。

96.图4示出了采用上述热加工方法获得的高合金马氏体不锈钢的组织金相图。从图中可以看出,经上述热加工处理后的组织较为均匀,但晶粒尺寸较大,仍存在混晶的问题。

97.因此,采用本发明的热变形方法能够获得晶粒细小、组织均匀的高合金马氏体不锈钢材料。

98.以上实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。