1.本发明属于煤体复燃特性研究技术领域,更具体地说,是涉及一种分析煤体复燃特性的模拟实验装置及实验方法。

背景技术:

2.煤层在开采过程中,有时候会发生煤体自燃,当煤体发生自燃时,现阶段通常采用封闭火区的方法进行扑灭,但是一般扑灭过后的封闭火区,当其被再次开启时,极易发生煤体复燃现象。同时,封闭火区会在高温环境下形成高浓度瓦斯气体,瓦斯与复燃火源的发生的时空耦合极易导致瓦斯爆炸事故的发生,并大大增加火区启封过程中的危险性。从而不仅限制了煤矿的利用率,而且开采安全性较差。

3.之前的研究观点都倾向于认为封闭火区中发生复燃现象是由于处于阴燃煤体在启封过程中供氧导致,而随着研究的深入,申请人及其团队发现煤样在封闭环境中受热分解会产生大量的活性位点,这些活性位点能够在惰性介质条件下稳定存在,一旦与氧气接触便会迅速的发生氧化导致煤温的快速增加。因此,煤体的启封后复燃存在另一种可能,即已熄灭煤体的再次复燃;鉴于启封封闭火区发生复燃的危险性,亟需研发对已熄灭火区复燃情况的相关测试装置。

4.现阶段不仅缺少相关专业的研究设备,而且目前的研究方案均为较大的模拟研究,小尺度的研究方法与研究仪器较少,现有大型实验在复燃研究中需要使用多套系统进行实验研究,存在实验流程复杂、实验工程量大、误差大以及时间较长等问题,不利于重复性实验和结果验证。

技术实现要素:

5.本发明就是针对现有技术中存在的技术问题,提供一种用时较短、流程简便、可重复化的分析煤体复燃特性的模拟实验装置。

6.为解决上述技术问题,为此本发明包括供气系统和加热反应系统,还包括检测分析系统,加热反应系统包括加热模块和反应模块,检测分析系统包括气体分析模块和温度分析模块,加热反应系统通过测温元件与温度分析模块连接。

7.优选的,加热反应系统通过热电偶与温度分析模块连接,热电偶与反应模块连接。

8.优选的,在水平方向上,沿着反应模块的径向方向间隔设置有若干个热电偶,且每个热电偶设在反应模块内的长度不同;在竖直方向,沿着反应模块的轴向方向等间距设置有若干组热电偶。

9.优选的,加热反应系统设有加热升温装置及反应罐,加热升温装置用于对煤体进行加热;反应罐的顶部连接有顶盖,反应罐上设置有进气口和出气口。

10.优选的,加热反应系统整体为圆柱体三段式结构,反应罐为双层中空结构,并且顶盖、进气口、出气口均与反应罐活动连接。

11.优选的,供气系统与加热反应系统通过供气管相连接,加热反应系统与气体分析

模块通过导气管相连接,气体分析模块包括直通阀门和气相色谱仪。

12.本发明还提供一种分析煤体复燃特性的模拟实验方法,其利用上述的模拟实验装置,包括如下步骤:

13.筛选试样:粉碎煤块为均匀粒径,将其装入加热反应系统内,然后密闭反应模块,启动加热模块;

14.煤体自燃:打开气体分析模块的阀门,使系统管道内先通过供气系统的含氧气的气体,从而使含氧气体充满反应模块,然后通过气体分析模块检测气体成分,来验证其完全充满反应模块;通过加热模块使得煤体自燃,通过检测分析系统判断煤体是否发生自燃现象;

15.扑灭煤火:当煤体燃烧后,控制质量流量计,停止供气系统通入含氧气体,并向反应模块通入氮气,扑灭火焰,通过气体分析模块验证氮气充满反应模块;

16.煤体复燃实验:控制质量流量计,停止通入氮气,改为通入含氧气体,观测测温元件显示的温度以及观测气体分析模块所分析的系统气体成分;

17.观察残余煤样:控制质量流量计,向装置内通入氮气,待装置冷却后,打开反应模块,取出煤样进行观测,观察表面性质改变,并用分析仪器进行成分分析。

18.优选的,含氧气体由79%的氮气和21%的氧气混合而成,加热模块升温到600℃,使得煤体自燃。

19.本发明还提供一种分析煤体复燃特性的模拟实验方法,其利用上述的模拟实验装置,包括如下步骤:

20.提前安装好模拟实验装置,并安装好相互连接的管道,向反应模块中放入质量为5kg的煤样(40-200目),将装置密封固定好,然后通过供气系统通入氮气,防止煤样在自然条件下发生低温氧化;

21.调控供气系统的质量流量计,以0.5l/min的速度通入含氧气体,通过气体分析模块进行检测,直到气体组分在6min内不发生变化;

22.开启加热模块,对反应模块进行升温,但温度持续上升时,关闭加热模块,此时煤体发生自燃,通过温度分析模块对反应模块内温度进行监测,利用气体分析模块对系统内气体进行分析检测;

23.控制供气系统,调节质量流量计,停止通入含氧气体,转为通入氮气进行煤体火焰的扑灭,氮气的通入流量速度为0.5l/min,通过检测分析系统监测温度及气体数据,当煤体各测点温度降为常温且气体组分为纯氮气时视为煤样已经完全熄灭;

24.关闭质量流量计并清理设备内残余煤样;

25.进行重复实验,并且调节质量流量计,将通入的气体设置为含有不同氧气浓度的气体,使煤体发生复燃,通过检测分析系统,观测温度及气体组分的变化。

26.优选的,反应模块内起始通入的含氧气体由79%的氮气和21%的氧气混合而成,当加热模块对煤体进行升温时,设置加热模块的功率为800w,并且通过测温元件测出反应模块内温度超过600℃并且温度持续上升时,关闭加热模块,此时煤体应当继续升温并且发生引燃,当测温元件测得反应模块持续升温15min时,视为煤体已经处于稳定燃烧状态。

27.与现有技术相比,本发明具备以下有益效果:

28.本发明通过提供一种分析已熄灭煤体复燃特性的一体化模拟实验装置,装置较为

简单,使用较为方便;通过对复燃现象进行研究,对于目前煤矿频出的复燃现象有较大意义;使用方法的原理为先使煤自燃着火后,再扑灭,最后通入氧气使其发生复燃。

29.而且本发明将煤体自燃和复燃的过程在同一装置中进行,减少了由于更换设备所带来的麻烦并不用收集已经自燃过的煤样,减少了实验次数并能够节约实验空间,而且能够减少实验时热量损失,从而减少复燃实验存在的误差;通过气相色谱仪观测气体成分来判断相关的反应进程与分析相关的反应产物,可以扩大检测范围,能够帮助科研人员更好的进行试验筛查和产生实验数据。

30.本发明有利于人们对于煤炭自燃或过火后发生复燃现象的研究,对于煤矿中复燃情况进行分析,从而能够减少矿井下的复燃所造成的损失和产生的危险。

附图说明

31.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

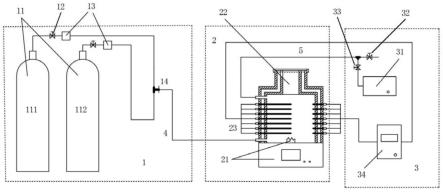

32.图1为本发明模拟实验装置的结构示意图;

33.图2为本发明加热反应系统的结构示意图;

34.图3为本发明热电偶在水平方向的布置示意图;

35.图4为本发明顶盖和快速连接装置的结构示意图。

36.图中符号标记说明:

37.1.供气系统;11.气瓶组;111.氮气气瓶;112.氧气气瓶;12.控制阀;13.质量流量计;14.三通阀门;

38.2.加热反应系统;21.加热升温装置;22.反应罐;23.热电偶;24.顶盖;25.进气口;26.出气口;27.快速连接装置;

39.3.检测分析系统;31.气相色谱仪;32.第一直通阀门;33.第二直通阀门;34.温度检测系统;

40.4.第一导气管;

41.5.第二导气管。

具体实施方式

42.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

43.请参阅图1,本发明提供一种分析煤体复燃特性的模拟实验装置,包括供气系统1和加热反应系统2,还包括检测分析系统3,加热反应系统2包括加热模块和反应模块,检测分析系统3包括气体分析模块和温度分析模块,加热反应系统2通过测温元件与温度分析模块连接。

44.具体的,如图1所示,供气系统1包括气瓶组11、控制阀12及质量流量计13,气瓶组11设有氮气气瓶111和氧气气瓶112,分别用来存储氮气和氧气,并且氮气气瓶111和氧气气

瓶112上均连接有供气管道,每个供气管道上均设置有一个控制阀12和质量流量计13,其中,控制阀12用于控制气体压力,质量流量计13用于调控气体流量;两个供气管道的端部设置有三通阀门14,三通阀门14外端连接第一导气管4,供气系统1通过第一导气管4与加热反应系统2连接。

45.更进一步的,供气系统1通过质量流量计13和三通阀门14控制管道内气体的组分和内部的容量,供气系统1内的气体通过质量流量计13的调节后通过三通阀门14混合后通入到反应模块内。

46.具体的,如图2所示,加热反应系统2包括加热升温装置21和反应罐22,加热升温装置21用于帮助煤体发生自燃,反应罐22用于存放煤体并且进行燃烧反应;反应罐22上连接有热电偶23,反应罐22通过热电偶23与温度分析模块相连接,反应罐22通过第二导气管5与气体分析模块连接。

47.更进一步的,加热反应系统1整体为圆柱体三段式结构设计,从上到下依次为顶盖24、反应罐22及加热升温装置21,顶盖24设置在反应罐22的顶部,用于封闭反应罐22,加热升温装置21设置在反应罐22的下部;反应罐22上设置有进气口25和出气口26,供气系统1通过第一导气管4与反应罐22上的进气口25相连,反应罐22上的出气口26通过第二导气管5与检测分析系统3的气体分析模块相连接。

48.更进一步的,作为本发明优选的实施例,反应罐22的罐体为双层中空结构,内部设有多孔均热板,用于存放加热煤体;反应罐22内部由耐高温的石英玻璃制成,外部为304不锈钢制成,顶部进料口处设置有耐高温的氟胶密封圈,能够耐受200℃高温,中间采用真空设计,可以减少热量的散失,最大限度的保证在复燃发生时的温度能达到其复燃所需的温度。

49.更进一步的,作为本发明优选的实施例,反应罐22罐体外径为800-820mm,内径为590-600mm,罐体高度为800-1000mm;罐体进料口内径为300mm,外径为510mm,反应罐22上进气口25和出气口26的直径均为4mm,罐体上端颈部长为200mm,罐体的内层及外层的厚度均为35mm,中间真空层为30mm;顶盖直径为510mm;反应罐22下部设置的加热升温装置21的高度为300-500mm。

50.如图2、图3所示,热电偶23采用直插式连接方式与反应罐22连接,反应罐22上设置有多组热电偶23,在水平方向上,沿着反应罐22的径向方向设置有若干组热电偶23,多组热电偶23沿着反应罐22的周向方向间隔布置,并且每组热电偶23在反应罐22内的长度不同;在竖直方向上,沿着反应罐22的纵向轴向方向等间距的设置有若干组热电偶23。

51.具体的,在水平方向上,在反应罐22罐壁附件3-4cm处设置有一个热电偶23,然后在反应罐22的中心点设置有一个热电偶23,在中部距离反应罐22的圆心每隔50cm处的同心圆上设置有一个热电偶23,热电偶23间隔分布;在竖直方向,从上到下每隔20cm设置有一组热电偶23,共设置7组。

52.本发明通过间隔设置的多组热电偶23,使得能够对于距离煤心处的各个点进行测量,从而更好的进行温度分析。

53.更进一步的,作为本发明优选的实施例,为了能够保证在高温下热电偶23仍能够正常工作,热电偶23选用k型铠装热电偶wrnk-191针型热电偶,使用材质为耐高温的2520材质,直径为3mm。

54.更进一步的,如图4所示,反应罐22的顶部为进料口,进料口上设置有隔热毛毡、密封圈、顶盖24及快速连接装置27,通过在罐体与顶盖24之间设置耐高温涂料和耐高温氟胶密封圈,可以保证设备整体的耐火性能;顶盖24通过快速连接装置27与反应罐22的顶部紧密连接,共同形成密闭空间。

55.更进一步的,顶盖24、进气口25、出口气26及热电偶23均与反应罐22可拆卸连接,进气口25、出气口26与管道之间采用螺栓连接方式进行连接;快速连接装置27设有卡扣和紧固螺栓,使用卡扣进行快速固定并用紧固螺栓进行紧固,然后通过后端的转动螺栓,可以快速打开该连接装置,从而实现连接装置与反应罐22顶盖24和罐体的分离。

56.更进一步的,反应罐22上至少设置有两个以上的进气口和出气口,并且多余的进气口和出气口应用螺丝帽进行密封,在自燃燃烧期间时可以通入气体,保证氧气供应。

57.如图1所示,气体分析模块设有直通阀门和气相色谱仪31,直通阀门设置在第二导气管5上,并且第二导气管5的端部通过三通阀分为两路,两路上均设置有直通阀门,分别为第一直通阀门32和第二直通阀门33,一路进行排空,另一路与气相色谱仪31相连接,直通阀门不仅可以进行变径,还可以用于在排空及气体测量之间进行切换。

58.温度分析模块设有温度检测系统34,温度检测系统34与热电偶23相连接,能够对多个热电偶23数据进行处理。

59.更进一步的,作为本发明优选的实施例,气相色谱仪31选用安捷伦gc990a型气相色谱仪,可以测试相关的标志性气体如一氧化碳、烷烃、烯烃、炔烃等物质。

60.本发明中,反应罐22中煤体燃烧产生的气体由出气口26进入第二导气管5,在管路的自然冷却后,进入到气相色谱仪31进行气体分析;反应罐22产生的温度通过多组热电偶23传入到温度检测系统34,从而对温度变化进行分析。

61.更进一步的,作为本发明优选的实施例,第一导气管4和第二导气管5可以是导气铜管。

62.本实验装置是依托煤体活性位点常温氧化观点进行的实验装置设计,研究已熄灭煤体的复燃特性。当煤温达到600℃时,煤体能够发生自燃,当热电偶23测出的温度持续增长15min时,可以视为煤体完全燃烧;经过一定的时间后,通入氮气进行扑灭,之后再通入含氧气体,使其发生复燃,复燃的特征为升高一定的温度,并产生二氧化碳等气体,可用热电偶23和气相色谱仪31测量相关温度及气体的变化情况。

63.本发明还提供一种分析煤体复燃特性的模拟实验方法,通过上述的模拟实实验装置进行模拟实验。

64.实施例一:

65.模拟实验方法具体包括如下步骤:

66.1)筛选试样:挑选合适的煤块粉碎至所需的均匀粒径,使其能够装入到反应罐22的罐体内,并用快速连接装置27将反应罐22进行密闭,连接装置并检查进气口25和出气口26的气密性。

67.2)煤体自燃:启动加热模块,控制质量流量计13,并且打开第二直通阀33门,关闭第一直通阀门32,使系统管道内先通入供气系统的含氧气体,含氧气体由79%的氮气和21%的氧气混合而成,使该含氧气体充满整个反应罐22的罐体;然后关闭第二直通阀33,打开第一直通阀32,通过气相色谱仪31分析检测反应罐22内气体成分,验证其完全充满;

68.通过加热升温装置21升温到600℃,使得煤体发生自燃,通过反应罐22上的热电偶23进行温度检测,通过气相色谱仪31对流出的气体分析来判断是否发生自燃现象。

69.3)扑灭煤火:当燃烧一段时间后,控制质量流量计13,停止通入含氧气体,并通入氮气,扑灭火焰,并通过气相色谱仪31确认氮气充满整个装置。

70.4)煤复燃实验:控制质量流量计13,停止通入氮气,改为通入含氧气体,观测热电偶23所显示的温度和观测气相色谱仪31所分析的气体成分。

71.5)观察残余煤样:控制质量流量计13,向装置内通入一定时间的氮气,待装置冷却后,关闭相关仪器,并打开反应罐22的罐体,取出煤样,并用扫描电镜等仪器进行观测,观察表面性质改变,并用其他仪器进行成分分析。

72.6)清洗干燥:对反应罐22进行清洗工作,待干燥后进行下一组实验。

73.实施例二:

74.模拟实验方法具体包括如下步骤:

75.1)提前安装好模拟实验装置,并安装好相互连接的管道,向反应罐22中放入重量约5kg的煤样(40-200目),盖好顶盖24,并使用快速连接装置27进行连接固定,将装置密封固定好,并先通入氮气,防止煤样在自然条件下发生低温氧化。

76.2)调控质量流量计13,以0.5l/min的速度通入含氧气体(21%氧气与79%氮气混合组成),通过气相色谱仪31进行检测,直到气体组分在6min不发生变化。

77.3)开启加热升温装置21,设置加热功率为800w,并等热电偶23所连接的温度传感器测出温度超过600℃并且温度持续上升一段时候后,关闭加热升温装置21,此时煤体应当继续升温发生引燃,且温度传感器持续升温15min,此时可视为煤体已经处于燃烧状态,利用气相色谱仪31对系统内出来的气体进行分析检测。

78.4)通过调节质量流量计13和三通阀门14,停止通入含氧气体,转为通入纯的氮气进行煤体火焰的扑灭,供气系统以0.5l/min的流量通入氮气,监测温度和气体数据,当煤体各测点温度降为常温且气体组分为纯氮气时可视为煤样已经完全熄灭。

79.5)关闭质量流量计13等设备,并清理设备内残余煤样。

80.6)进行重复实验,当进行步骤4)中的调节质量流量计13时,将通入气体设置为含不同浓度氧气的气体,使煤体发生复燃,通过观测温度传感器的变化和气相色谱仪中31的气体组分的变化曲线,进行特性分析。

81.本实施例的实验结果为:在纯氧条件下,煤心温度从下到上升高16.6℃、16.4℃、14.5℃、12.4℃,产生了最高浓度为3620ppm的一氧化碳和14000ppm的二氧化碳;在21%浓度氧气条件下煤心温度升高13.5℃、11.9℃、11.4℃、11.0℃,同时产生的一氧化碳最高浓度为2831ppm,二氧化碳最高浓度为9102ppm。

82.通过结果分析得知,通入的氧气浓度越高,其温度升高越多,产生的标志性气体越多;煤体随氧气浓度升高而更易于发生复燃,且氧气浓度越高程度越剧烈。

83.实施例三:

84.本实施例主要通过更改不同的燃烧时间,来判断不同燃烧时间后剩余的活性位点,模拟实验方法具体包括如下步骤:

85.1)提前安装好模拟实验装置,并安装好相互连接的管道,向反应罐22中放入重量约5kg的煤样(40-200目),盖好顶盖24,并使用快速连接装置27进行连接固定,将装置密封

固定好,并先通入氮气,防止煤样在自然条件下发生低温氧化。

86.2)调控质量流量计13,以0.5l/min的速度通入含氧气体(21%氧气与79%氮气混合组成),通过气相色谱仪31进行检测,直到气体组分在6min不发生变化。

87.3)开启加热升温装置21,设置加热功率为800w,并等热电偶23所连接的温度传感器测出温度超过600℃并且温度持续上升一段时候后,关闭加热升温装置21,此时煤体应当继续升温发生引燃,且温度传感器持续升温15min,此时可视为煤体已经处于燃烧状态;同时,保持煤体10min的燃烧状态,并且利用气相色谱仪31对系统内出来的气体进行分析检测。

88.4)通过调节质量流量计13和三通阀门14,停止通入含氧气体,转为通入纯的氮气进行煤体火焰的扑灭,供气系统以0.5l/min的流量通入氮气,监测温度和气体数据,当煤体各测点温度降为常温且气体组分为纯氮气时可视为煤样已经完全熄灭。

89.5)关闭质量流量计13等设备,并清理设备内残余煤样。

90.6)进行重复实验,并且改变步骤3)中保持煤体燃烧的时间,观测温度的变化及气相色谱仪31分析的气体组分的变化曲线,进行特性分析。

91.本实施例拟实验结果为:煤体保持燃烧15min后在干空气条件下进行复燃,煤体最中心温度升高13.6℃,二氧化碳产生最高浓度为7617ppm,一氧化碳最高浓度为3520ppm;燃烧时间30min后复燃的煤体最中心温度上升12.4℃,产生的一氧化碳最高浓度为2002ppm,二氧化碳最高浓度为4803ppm。

92.通过结果分析得知,煤体燃烧时间越长,会减少复燃所需的物质,进而降低其复燃发生时的温度和特征气体的浓度。

93.本发明通过提供一种分析已熄灭煤体复燃特性的一体化模拟实验装置,装置较为简单,使用较为方便;对于新疆、内蒙等自燃复燃性高的煤场,采空区的自燃后的封闭火区等复燃易于发生的场所能够进行相关的模拟与进行灭火时间与复燃发生可能性的分析,通过对复燃现象进行研究,对于目前煤矿频出的复燃现象有较大意义。

94.本发明使用方法的原理为先使煤自燃着火后,再扑灭,最后通入氧气使其发生复燃;通过对于复燃温度的分析,从而测定相关的复燃温度的产生位置与复燃时的温度曲线,同时,对于气体成分进行检测,分析自燃和复燃时产生的气体成分,从而检测相关的活性位点或者反应产物。本发明有利于人们对于煤炭自燃或过火后发生复燃现象的研究,对于煤矿中复燃情况进行分析,从而能够减少矿井下的复燃所造成的损失和产生的危险。

95.而且本发明将煤体自燃和复燃的过程在同一装置中进行,减少了由于更换设备所带来的麻烦并不用收集已经自燃过的煤样,减少了实验次数并能够节约实验空间,而且能够减少实验时热量损失,从而减少复燃实验存在的误差;通过气相色谱仪观测气体成分来判断相关的反应进程与分析相关的反应产物,可以扩大检测范围,能够帮助科研人员更好的进行试验筛查和产生实验数据。

96.在本发明的描述中,需要理解的是,诸如术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

97.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

98.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。