1.本发明涉及注塑件模具加工设备技术领域,具体是一种注塑件生产用模具及其生产工艺。

背景技术:

2.注塑件是指由注塑机生产的各种注塑产品统称注塑件,包括各种包装,零件等。主要是由聚乙烯或聚丙烯等材料并添加了多种有机溶剂后制成的。

3.目前,注塑件由注塑机成型制造,即塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法。

4.专利号201822099345.3公开的注塑机,包括注塑机主体、支撑管与气缸,所述注塑机主体下端设置有支撑架,所述支撑管设置在所述支撑架下端,所述支撑管靠近所述支撑架一端与所述支撑架固定连接,所述支撑管设置有若干,所述支撑管通过支撑所述支撑架来支撑所述注塑机主体,所述支撑管侧壁上设置有导线孔,所述气缸设置在所述支撑管内腔中,所述气缸通过所述导线孔与外界连通,所述气缸中活塞杆靠近伸出方向的一端与所述支撑架铰接,所述气缸中所述活塞杆伸出长度大于所述支撑管的长度,上述专利虽然能够实现一定的注塑成型,但是,在实际使用过程中还存在以下不足之处:其一,当不同种类注塑原料颗粒混合使用,在下料时,无法对其进行自动控制并搅拌落料,影响整体生产效率;其二,无法实现注塑件的上料、合模、冷却以及开模一体化操作,适用范围小,不符合现代化企业生产的需求,适用性较低。

技术实现要素:

5.本发明的目的在于提供一种注塑件生产用模具及其生产工艺,以解决上述背景技术中提出当不同种类注塑原料颗粒混合使用,在下料时,无法对其进行自动控制并搅拌落料,影响整体生产效率以及无法实现注塑件的上料、合模、冷却以及开模一体化操作,适用范围小,不符合现代化企业生产的需求,适用性较低的问题。

6.一种注塑件生产用模具,包括供料机构、挤塑机、承载底架、龙门罩、合模机构、搅拌机构、工作台、升降机构和脱模机构,所述龙门罩设置在承载底架的顶部,所述供料机构设置在龙门罩的顶部且与搅拌机构相对接,所述承载底架的内顶部安装有丝杆滑台,所述挤塑机设置在丝杆滑台的移动端上,所述合模机构设置在工作台上,所述工作台的内部设有水箱,所述升降机构设置在水箱的两侧且升降机构与合模机构相连接,所述脱模机构安装在水箱内且位于合模机构的底部,所述水箱的外侧壁上设有与其相连通的出水口和入水口,所述搅拌机构安装在挤塑机上。

7.进一步的,所述供料机构包括承料筒、通料管和若干隔板,所述承料筒内设有能够

将其内部空间分隔为上腔和下腔的内板,所述上腔内通过若干隔板将其分为若干均等的存料腔,每个所述存料腔均设有与下腔相连通的落料孔,每个所述落料孔内均设有堵盘和用于支撑堵盘的凸块,每个存料腔的内底部均设有供堵盘移动的罩盖,所述罩盖的外侧壁设有与落料孔相连通的若干排料槽,所述内板的中心处设有支撑轴套,所述支撑轴套上安装有控制组件,所述通料管与下腔相连通,且通料管的底端与搅拌机构相对接。

8.进一步的,所述控制组件包括转动电机、转动轴、安装板、驱动气缸和顶盘,所述转动电机固定在支撑轴套的顶部,所述转动轴转动安装在支撑轴套内,所述转动轴的底端穿过内板且与安装板相连接,所述驱动气缸固定在安装板上且驱动气缸的输出端与顶盘相连接。

9.进一步的,所述合模机构包括顶板、动模组件、定模组件和四个导向杆,所述顶板位于工作台的正上方,四个所述导向杆呈矩形分布,并且每个导向杆的顶端与顶板相连接,每个导向杆的底端穿过工作台且与水箱的内底壁相连接,所述动模组件安装在顶板上且与四个导向杆滑动,所述定模组件设置在工作台上且与升降机构相连接。

10.进一步的,所述动模组件包括升降气缸、连接板和动模具,所述升降气缸固定在顶板的顶部且升降气缸的输出端与连接板相连接,所述连接板滑动设置在四个导向杆上,所述动模安装在连接板的底部,所述定模组件包括基板、定模具和两个l型连接臂,所述基板位于工作台顶部,所述定模具安装在基板的顶部,所述动模具和定模具之间形成型腔,两个所述l型连接臂呈对称且分别安装在基板的两侧,并且两个所述l型连接臂的顶端与升降机构相连接。

11.进一步的,所述升降机构包括伺服电机、承托板、传动轴、两个传动齿轮和两个从动组件,所述承托板安装在水箱的外侧壁上,所述伺服电机安装在承托板上且伺服电机的输出端与传动轴的一端相连接,两个所述传动齿轮分别与传动轴的两端相连接,并且两个传动齿轮与两个从动组件传动连接,两个所述从动组件对称设置在水箱的两侧旁,每个所述从动组件均包括连载块、驱动轴和支撑外轴套,所述连载块与l型连接臂的顶端相连接,所述支撑外轴套设置在水箱的一侧旁,所述驱动轴滑动设置在支撑外轴套内且与传动齿轮传动连接。

12.进一步的,所述脱模机构包括底板、步进电机、从动轴、主齿轮、副齿轮、两个同步轮、两个转动组件和两个顶针组件,两个所述顶针组件设置基板的底部,所述底板与两个顶针组件的底端相连接,两个所述转动组件对称设置在水箱内,所述步进电机安装在水箱的外侧壁上且步进电机的输出端与一个转动组件的一端相连接,所述从动轴转动安装在水箱的外侧壁上,所述副齿轮固定在从动轴上,所述主齿轮与一个转动组件相连接且主齿轮与副齿轮相啮合,两个所述同步轮分别与一个转动组件和从动轴相连接,并且两个同步轮外部套设有同步带。

13.进一步的,每个所述转动组件均包括联动轴和旋转顶斜块,所述联动轴转动设置在水箱内,所述旋转顶斜块固定在联动轴上,一个所述联动轴的两端分别与步进电机的输出端和主齿轮相连接,另一个所述联动轴的两端分别与一个同步轮和水箱的内侧壁相连接,每个所述顶针组件均包括顶动轴和复位弹簧,所述顶动轴的顶端依次穿过基板和定模具,所述顶动轴的底端与底板相连接,所述复位弹簧套设在顶动轴上且位于底板和基板之间。

14.进一步的,所述下腔内设置有过滤网板,所述承料筒的外侧壁且位于过滤网板和内板之间设有仓门,两个所述l型连接臂上均设有插套,所述连接板上设有与两个插套插接配合的插柱。

15.本发明提供的一种注塑件生产用模具的生产工艺包括以下步骤,s1、通过转动电机驱动与其输出端相连接的转动轴、安装板以及驱动气缸转动,使驱动气缸上的顶盘与一个堵盘相对接,其次,利用驱动气缸驱动顶盘在落料孔上移并使堵盘同步上移,随即打开罩盖上的排料槽,实现位于存料腔内的注塑原料颗粒自排料槽、落料孔以及通料管进入搅拌机构内,完成各原料的自动落料。

16.s2、通过搅拌机构对各注塑原料颗粒进行自动搅拌,搅拌完成后进入挤塑机内,在挤塑机的工作下完成熔融塑化,丝杆滑台驱动挤塑机向合模机构移动,并使熔融塑化注塑原料施压注射进入合模机构的型腔内,在合模机构工作下完成合模操作。

17.s3、通过伺服电机驱动与其输出端相连接的传动轴转动,带动传动轴上的两个传动齿轮同步,使与两个传动齿轮相传动的两个从动组件工作,随即使定模组件下移,与此同时,动模组件同步下移,两者并保持合模状态进入水箱内,实现注塑件的快速冷却成型操作。

18.s4、当完成注塑件的冷却成型后,升降机构工作带动定模组件上移至工作台的顶部,动模组件在四个导向杆的竖直方向上上移,完成动模组件和定模组件的开模操作。

19.s5、通过步进电机驱动与其输出端相连接的一个转动组件工作,在两个同步轮和同步带的作用下,使两个转动组件同步转动,其中,利用主齿轮和副齿轮的传动下,使两个转动组件反向转动,对底板进行顶动,使顶动轴在定模组件内上移将型腔内的注塑件进行顶动,从而完成自动脱模操作。

20.本发明通过改进在此提供一种注塑件生产用模具及其生产工艺,与现有技术相比,具有如下改进及优点:其一:本发明通过上腔内分隔为若干均等的存料腔,便于注塑件各原料的分类放置,其中,利用转动电机驱动与其输出端相连接的转动轴、安装板以及驱动气缸转动,使驱动气缸上的顶盘与一个堵盘相对接,其次,利用驱动气缸驱动顶盘在落料孔上移并使堵盘同步上移,随即打开罩盖上的排料槽,实现位于存料腔内的注塑原料颗粒自排料槽、落料孔以及通料管进入搅拌机构内,完成各原料的自动落料,满足不同注塑件的各原料自动落料操作,便于后续各原料颗粒的搅拌混合,提高了整体生产效率。

21.其二:本发明通过搅拌机构对各注塑原料颗粒进行自动搅拌,搅拌完成后进入挤塑机内,在挤塑机的工作下完成熔融塑化,丝杆滑台驱动挤塑机向合模机构移动,并使熔融塑化注塑原料施压注射进入合模机构的型腔内,在合模机构工作下完成合模操作,通过升降机构带动定模组件下移,与此同时,动模组件同步下移,两者并保持合模状态进入水箱内,实现注塑件的快速冷却成型操作,当完成注塑件的冷却成型后,升降机构工作带动定模组件上移至工作台的顶部,动模组件在四个导向杆的竖直方向上上移,完成动模组件和定模组件的开模操作,通过脱模机构工作将型腔内的注塑件进行顶动,完成自动脱模操作,既而实现注塑件的上料、合模、冷却以及开模一体化操作,设备整体适用范围广,适用性较强。

附图说明

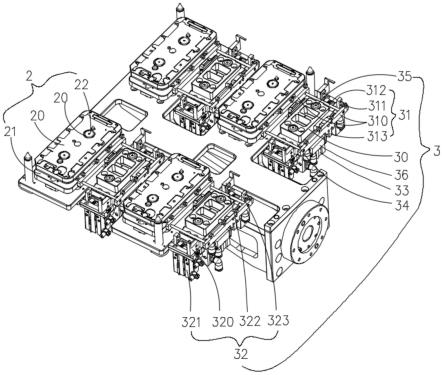

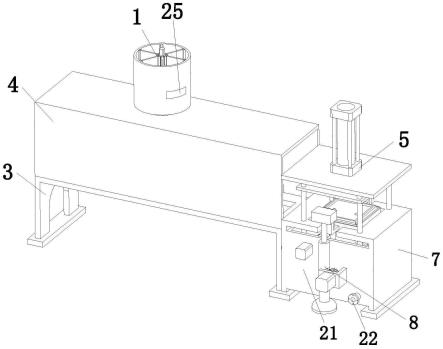

22.下面结合附图和实施例对本发明作进一步解释:图1是本发明的立体结构示意图一;图2是本发明的立体结构示意图二;图3是本发明的剖视图;图4是本发明的局部立体结构示意图一;图5是本发明图4的俯视图;图6是本发明图5中沿a-a线的剖视图;图7是本发明图6中b处的放大图;图8是本发明的局部立体结构示意图二;图9是本发明图7的侧视图;图10是本发明图7的剖视图一;图11是本发明图7的剖视图二;图12是本发明的局部立体结构示意图三。

23.附图标记说明:供料机构1,承料筒11,上腔111,下腔112,通料管12,隔板13,内板14,落料孔15,堵盘16,凸块17,罩盖18,支撑轴套19,控制组件20,转动电机201,转动轴202,安装板203,驱动气缸204,顶盘205,挤塑机2,承载底架3,龙门罩4,合模机构5,顶板51,动模组件52,升降气缸521,连接板522,动模具523,定模组件53,基板531,定模具532,l型连接臂533,导向杆54,搅拌机构6,工作台7,升降机构8,伺服电机81,承托板82,传动轴83,传动齿轮84,从动组件85,连载块851,驱动轴852,支撑外轴套853,脱模机构9,底板91,步进电机92,从动轴93,主齿轮94,副齿轮95,同步轮96,转动组件97,联动轴971,旋转顶斜块972,顶针组件98,顶动轴981,复位弹簧982,丝杆滑台10,水箱21,出水口22,入水口23,过滤网板24,仓门25,插套26,插柱27。

具体实施方式

24.下面对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例一一种注塑件生产用模具,包括供料机构1、挤塑机2、承载底架3、龙门罩4、合模机构5、搅拌机构6、工作台7、升降机构8和脱模机构9,所述龙门罩4设置在承载底架3的顶部,所述供料机构1设置在龙门罩4的顶部且与搅拌机构6相对接,所述承载底架3的内顶部安装有丝杆滑台10,所述挤塑机2设置在丝杆滑台10的移动端上,所述合模机构5设置在工作台7上,所述工作台7的内部设有水箱21,所述升降机构8设置在水箱21的两侧且升降机构8与合模机构5相连接,所述脱模机构9安装在水箱21内且位于合模机构5的底部,所述水箱21的外侧壁上设有与其相连通的出水口22和入水口23,所述搅拌机构6安装在挤塑机2上。

26.具体地,所述供料机构1包括承料筒11、通料管12和若干隔板13,所述承料筒11内设有能够将其内部空间分隔为上腔111和下腔112的内板14,所述上腔111内通过若干隔板

13将其分为若干均等的存料腔,每个所述存料腔均设有与下腔112相连通的落料孔15,每个所述落料孔15内均设有堵盘16和用于支撑堵盘16的凸块17,每个存料腔的内底部均设有供堵盘16移动的罩盖18,所述罩盖18的外侧壁设有与落料孔15相连通的若干排料槽,所述内板14的中心处设有支撑轴套19,所述支撑轴套19上安装有控制组件20,所述通料管12与下腔112相连通,且通料管12的底端与搅拌机构6相对接,通过上腔111内分隔为若干均等的存料腔,便于注塑件各原料的分类放置,且能够满足不同注塑件的生产,其中,利用控制组件20使堵盘16在罩盖18内上移,随即打开罩盖18上的排料槽,实现位于存料腔内的注塑原料颗粒自排料槽、落料孔15以及通料管12进入搅拌机构6内,完成各原料的自动落料,满足不同注塑件的各原料自动落料操作,便于后续各原料颗粒的搅拌混合,提高了整体生产效率。

27.具体地,所述控制组件20包括转动电机201、转动轴202、安装板203、驱动气缸204和顶盘205,所述转动电机201固定在支撑轴套19的顶部,所述转动轴202转动安装在支撑轴套19内,所述转动轴202的底端穿过内板14且与安装板203相连接,所述驱动气缸204固定在安装板203上且驱动气缸204的输出端与顶盘205相连接,通过转动电机201驱动与其输出端相连接的转动轴202、安装板203以及驱动气缸204转动,使驱动气缸204上的顶盘205与一个堵盘16相对接,其次,利用驱动气缸204驱动顶盘205在落料孔15上移并使堵盘16同步上移,随即打开罩盖18上的排料槽,实现位于存料腔内的注塑原料颗粒自排料槽、落料孔15以及通料管12进入搅拌机构6内,完成各原料的自动落料。

28.具体地,所述合模机构5包括顶板51、动模组件52、定模组件53和四个导向杆54,所述顶板51位于工作台7的正上方,四个所述导向杆54呈矩形分布,并且每个导向杆54的顶端与顶板51相连接,每个导向杆54的底端穿过工作台7且与水箱21的内底壁相连接,所述动模组件52安装在顶板51上且与四个导向杆54滑动,所述定模组件53设置在工作台7上且与升降机构8相连接,当完成注塑件的各原料颗粒的自动上料后进入搅拌机构6内,在搅拌机构6的工作下,完成各原料颗粒的混合后进入挤塑机2内,在挤塑机2的工作下完成熔融塑化,丝杆滑台10驱动挤塑机2向合模机构5移动,并使熔融塑化注塑原料施压注射进入合模机构5的型腔内,动模组件52在四个导向杆54上下移与定模组件53对接,完成自动合模操作。

29.具体地,所述动模组件52包括升降气缸521、连接板522和动模具523,所述升降气缸521固定在顶板51的顶部且升降气缸521的输出端与连接板522相连接,所述连接板522滑动设置在四个导向杆54上,所述动模安装在连接板522的底部,所述定模组件53包括基板531、定模具532和两个l型连接臂533,所述基板531位于工作台7顶部,所述定模具532安装在基板531的顶部,所述动模具523和定模具532之间形成型腔,两个所述l型连接臂533呈对称且分别安装在基板531的两侧,并且两个所述l型连接臂533的顶端与升降机构8相连接,通过升降气缸521驱动与其输出端相连接的连接板522以及动模具523下移,动模具523与定模具532相对接,完成合模操作,四个导向杆54对动模具523的移动行程进行导向。

30.具体地,所述升降机构8包括伺服电机81、承托板82、传动轴83、两个传动齿轮84和两个从动组件85,所述承托板82安装在水箱21的外侧壁上,所述伺服电机81安装在承托板82上且伺服电机81的输出端与传动轴83的一端相连接,两个所述传动齿轮84分别与传动轴83的两端相连接,并且两个传动齿轮84与两个从动组件85传动连接,两个所述从动组件85对称设置在水箱21的两侧旁,每个所述从动组件85均包括连载块851、驱动轴852和支撑外轴套853,所述连载块851与l型连接臂533的顶端相连接,所述支撑外轴套853设置在水箱21

的一侧旁,所述驱动轴852滑动设置在支撑外轴套853内且与传动齿轮84传动连接,通过伺服电机81驱动与其输出端相连接的传动轴83转动,带动传动轴83上的两个传动齿轮84同步,使与两个传动齿轮84相传动的两个驱动轴852工作下移,带动与驱动轴852相连接的连载快851、l型连接臂533以及定模具532同步下移,与此同时,升降气缸521驱动连接板522以及动模具523同步下移,两者并保持合模状态进入水箱21内,实现注塑件的快速冷却成型操作。

31.具体地,所述脱模机构9包括底板91、步进电机92、从动轴93、主齿轮94、副齿轮95、两个同步轮96、两个转动组件97和两个顶针组件98,两个所述顶针组件98设置基板531的底部,所述底板91与两个顶针组件98的底端相连接,两个所述转动组件97对称设置在水箱21内,所述步进电机92安装在水箱21的外侧壁上且步进电机92的输出端与一个转动组件97的一端相连接,所述从动轴93转动安装在水箱21的外侧壁上,所述副齿轮95固定在从动轴93上,所述主齿轮94与一个转动组件97相连接且主齿轮94与副齿轮95相啮合,两个所述同步轮96分别与一个转动组件97和从动轴93相连接,并且两个同步轮96外部套设有同步带,通过步进电机92驱动与其输出端相连接的一个转动组件97工作,在两个同步轮96和同步带的作用下,使两个转动组件97同步转动,其中,在主齿轮94和副齿轮95的传动下,使两个转动组件97反向转动,对底板91进行顶动,使顶动轴981在定模组件53内上移将型腔内的注塑件进行顶动,从而完成自动脱模操作。

32.具体地,每个所述转动组件97均包括联动轴971和旋转顶斜块972,两个旋转顶斜块972避让定模具532在竖直方向上的移动,使定模具532顺利进入水箱21,所述联动轴971转动设置在水箱21内,所述旋转顶斜块972固定在联动轴971上,一个所述联动轴971的两端分别与步进电机92的输出端和主齿轮94相连接,另一个所述联动轴971的两端分别与一个同步轮96和水箱21的内侧壁相连接,每个所述顶针组件98均包括顶动轴981和复位弹簧982,所述顶动轴981的顶端依次穿过基板531和定模具532,所述顶动轴981的底端与底板91相连接,所述复位弹簧982套设在顶动轴981上且位于底板91和基板531之间,通过步进电机92驱动一个联动轴971转动,带动联动轴971上的一个同步轮96和旋转顶斜块972转动,在同步带的作用下,使与另一个同步轮96同步转动,在主齿轮94和副齿轮95相互传动下,两个联动轴971同步反向转动,使两个旋转顶斜块972同步对底板91顶动,顶动轴981在定模具532内上移将型腔内的注塑件进行顶动,从而完成自动脱模操作,在复位弹簧982的自身弹力下,能够使顶动轴981自动复位,以便下次合模成型。

33.实施例二一种注塑件生产用模具,与实施例1基本相同,所述下腔112内设置有过滤网板24,可对进入搅拌机构6中的原料颗粒进行过滤,提高了各原料之间的搅拌效率及质量,所述承料筒11的外侧壁且位于过滤网板24和内板14之间设有仓门25,便于定期对位于过滤网板24上的原料颗粒进行清理,两个所述l型连接臂533上均设有插套26,所述连接板522上设有与两个插套26插接配合的插柱27,提高了动模具523和定模具532之间的合模度,提高了产品的生产质量。

34.实施例三本发明还公开了一种注塑件生产用模具的生产工艺,包括以下步骤,s1、通过转动电机201驱动与其输出端相连接的转动轴202、安装板203以及驱动气

缸204转动,使驱动气缸204上的顶盘205与一个堵盘16相对接,其次,利用驱动气缸204驱动顶盘205在落料孔15上移并使堵盘16同步上移,随即打开罩盖18上的排料槽,实现位于存料腔内的注塑原料颗粒自排料槽、落料孔15以及通料管12进入搅拌机构6内,完成各原料的自动落料。

35.s2、通过搅拌机构6对各注塑原料颗粒进行自动搅拌,搅拌完成后进入挤塑机2内,在挤塑机2的工作下完成熔融塑化,丝杆滑台10驱动挤塑机2向合模机构5移动,并使熔融塑化注塑原料施压注射进入合模机构5的型腔内,在合模机构5工作下完成合模操作。

36.s3、通过伺服电机81驱动与其输出端相连接的传动轴83转动,带动传动轴83上的两个传动齿轮84同步,使与两个传动齿轮84相传动的两个从动组件85工作,随即使定模组件53下移,与此同时,动模组件52同步下移,两者并保持合模状态进入水箱21内,实现注塑件的快速冷却成型操作。

37.s4、当完成注塑件的冷却成型后,升降机构8工作带动定模组件53上移至工作台7的顶部,动模组件52在四个导向杆54的竖直方向上上移,完成动模组件52和定模组件53的开模操作。

38.s5、通过步进电机92驱动与其输出端相连接的一个转动组件97工作,在两个同步轮96和同步带的作用下,使两个转动组件97同步转动,其中,利用主齿轮94和副齿轮95的传动下,使两个转动组件97反向转动,对底板91进行顶动,使顶动轴981在定模组件53内上移将型腔内的注塑件进行顶动,从而完成自动脱模操作。

39.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。