1.本发明涉及地板领域,特别是涉及一种地板及其制备工艺。

背景技术:

2.随着建筑装修行业的发展以及技术的进步,室内装修所使用的地板不再局限于传统的瓷砖地板和木材地板,而是出现了利用材料复合制成的复合地板。

3.当前各类地板中,聚氯乙烯(pvc)塑料地板因其卓越的防水、防火、防滑、环保等性能,深受消费者的喜爱。其中石塑地板(spc)更是成为pvc塑料地板的新宠,其作为新型建筑材料得到了广泛应用。现有石塑地板结构均为单层,单层结构更容易随着四季气温变化而发生翘曲变形。另外,石塑地板的密度较高,其成品密度大多在2.0g/cm3以上,这就导致了石塑地板运输成本高,建筑物承重增加、隔音效果较差。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种地板及其制备工艺,其中地板包括发泡层,通过发泡工艺使其结构内部形成无数均匀细腻的气泡,成型后的发泡层具有均匀的泡孔,大大降低了地板的密度,降低了运输成本,提高了室内静谧性。

5.为解决上述技术问题,本发明提供了一种地板,依次包括面皮层、发泡层、底皮层;所述发泡层,以重量份数计,包括以下原料:pvc树脂70-90份、轻质碳酸钙90-120份、钙锌稳定剂8-10份、成型剂2-3份、发泡调节剂8-15份、发泡剂0.8-1.8份,所述轻质碳酸钙为1200-1300目。

6.进一步地,所述发泡剂包括黄发泡剂和白发泡剂,所述黄发泡剂和白发泡剂的质量比为1:1-5。

7.进一步地,所述钙锌稳定剂包括钙盐稳定剂和锌盐稳定剂,所述钙盐稳定剂和锌盐稳定剂的质量比为1:1-3。

8.进一步地,所述发泡调节剂的原料包括,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯、乳化剂、引发剂。

9.进一步地,所述甲基丙烯酸酯与丙烯酸丁酯的质量比为1:1.5-3,所述甲基丙烯酸酯与4-氟-2-甲基-1-苯乙烯的质量比为1:0.1-0.3。

10.进一步地,所述乳化剂为烷基硫酸盐、烷基磷酸盐、烷基苯磺酸盐中一种或多种;所述引发剂为过氧化苯甲酰、过氧化乙酰中的一种或多种。

11.进一步地,所述成型剂为氯化聚乙烯,所述氯化聚乙烯中氯含量为34-39%。

12.进一步地,所述面皮层与底皮层的原料包括,以重量份数计,pvc树脂75-90份、重质碳酸钙150-180份、钙盐稳定剂8-10份、成型剂cpe 2-3份、增韧剂acr 3-6份、内润滑剂g60 1份、外润滑剂pe蜡1份、炭黑0.5份。

13.进一步地,所述面皮层上依次设置有彩膜层、耐磨层、uv涂层。

14.本发明还提供了一种所述地板的制备方法:

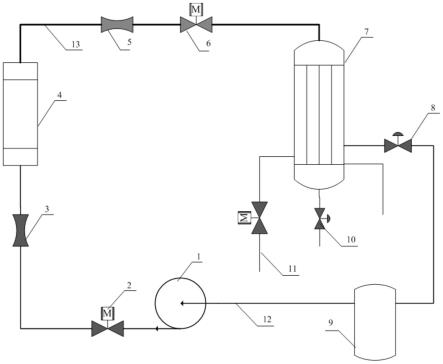

15.a、取面皮层与底皮层的原料加入高速搅拌机,升温至100-120℃时出料,得到混合料a;

16.b、当混合料a降温后,将混合料a送入1号双螺旋挤出机,螺筒温度为160℃-200℃;之后混合料a经螺杆进入模具,模具内部设置有分配器,将混合料a分成面皮层物料与底皮层物料;

17.c、取发泡层的原料加入高速搅拌机,升温至100-120℃时出料,得到混合料b;

18.d、当混合料b降温后,将混合料b送入2号双螺杆挤出机,螺筒温度为160℃-180℃;之后混合料b经螺杆进入模具,形成发泡层;

19.e、步骤b中1号挤出机的挤出物料进入模具流道分配器与步骤d中2号挤出机挤出的物料在模头处汇合,再经模头的模口共挤挤出,由此物料出模口形成aba三层结构的基材,其中中间层为发泡层,上下两层分别为面皮层和底皮层;

20.f、拉制步骤e得到的基材,一二辊压延调整厚度定型、三辊贴合彩膜层、耐磨层,五辊压纹后牵引,之后在耐磨层涂覆uv涂层,切割,得到地板。

21.本发明的技术方案中,地板包括发泡层,通过发泡工艺使其结构内部形成无数均匀细腻的气泡,成型后的发泡层具有均匀的泡孔,大大降低了地板的密度,降低了运输成本,同时隔音效果良好。发泡层的上下两层设置有面皮层和底皮层,使地板的稳定性更强。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。以下实施例中的定量试验,均设置三次重复实验,数据为三次重复实验的平均值或平均值

±

标准差。

24.另外,全文中的“和/或”包括三个方案,以a和/或b为例,包括a技术方案、b技术方案,以及a和b同时满足的技术方案;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

25.本发明提供了一种地板,依次包括面皮层、发泡层、底皮层;所述发泡层,以重量份数计,包括以下原料:pvc树脂70-90份、轻质碳酸钙90-120份、钙锌稳定剂8-10份、成型剂2-3份、发泡调节剂8-15份、发泡剂0.8-1.8份,所述轻质碳酸钙为1200-1300目。

26.优选的,所述轻质碳酸钙为1200目。

27.本发明的技术方案中,轻质碳酸钙起填充作用,可以有效地提高发泡层的硬度以及稳定度。其中,通过调节轻质碳酸钙的粒径,使轻质碳酸钙可以作为成核剂,吸附发泡气体形成泡孔。当轻质碳酸钙的粒径过大时,易使得发泡气体形成较大的泡孔,降低泡孔在发泡层的细密度;轻质碳酸钙粒径过小时,其自身易发生团聚,导致轻质碳酸钙在发泡层中的分散性较差,影响发泡层泡孔的均匀性,因此通过调节轻质碳酸钙的粒径,提高泡孔分布在发泡层内部的均匀性,进而降低地板的密度,提高静音效果。

28.在一些实施例中,所述发泡剂包括黄发泡剂和白发泡剂,所述黄发泡剂和白发泡剂的质量比为1:1-5。

29.优选的,所述黄发泡剂为偶氮二甲酰胺,所述白发泡剂为碳酸氢钠。

30.本发明的技术方案中,黄发泡剂在聚合物中的分散性较好,但是其分解温度相比于白发泡剂较高,同时在分解过程中会放出大量的热,使得物料在设备内熔融时,发气速率较快、发气量较大。由于设备内部空间有限,易使得多个气泡发生破裂并汇聚形成大气泡;影响发泡层内部泡孔的致密性和均匀性。白发泡剂在分解过程中会吸收热量,同时白发泡剂的发泡速率较慢,物料熔融过程中发气量少;通过调节白发泡剂和黄发泡剂的用量比,使得白发泡剂分解过程中可以吸收黄发泡剂分解释放的热量,从而调节发泡剂在物料熔融过程中的发泡速率和发泡量,减少泡孔汇聚现象,提高发泡层内部泡孔的均匀度,进而提高地板的机械性能。

31.在一些实施例中,所述钙锌稳定剂包括钙盐稳定剂和锌盐稳定剂,所述钙盐稳定剂和锌盐稳定剂的质量比为1:1-3。

32.在一些实施例中,所述钙盐主稳定剂为硬脂酸钙、棕榈酸钙、月桂酸钙、苯甲酸钙中的一种。

33.在一些实施例中,所述锌盐主稳定剂为硬脂酸锌、棕榈酸锌、月桂酸锌、苯甲酸锌中的一种。

34.优选的,所述钙盐主稳定剂为硬脂酸钙。

35.优选的,所述锌盐主稳定剂为硬脂酸锌。

36.本发明的技术方案中,通过钙锌稳定剂使物料反应减慢,保持化学平衡,降低表面张力,防止光、热分解或氧化分解。

37.在一些实施例中,所述发泡调节剂的原料包括,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯、乳化剂、引发剂。

38.在一些实施例中,所述甲基丙烯酸酯与丙烯酸丁酯的质量比为1:1.5-3,所述甲基丙烯酸酯与4-氟-2-甲基-1-苯乙烯的质量比为1:0.1-0.3。

39.优选的,所述甲基丙烯酸酯与丙烯酸丁酯的质量比为1:2,所述甲基丙烯酸酯与4-氟-2-甲基-1-苯乙烯的质量比为1:0.1。

40.在一些实施例中,所述乳化剂为烷基硫酸盐、烷基磷酸盐、烷基苯磺酸盐中一种或多种;所述引发剂为过氧化苯甲酰、过氧化乙酰中的一种或多种。

41.优选的,所述乳化剂为烷基硫酸盐,所述引发剂为过氧化苯甲酰。

42.本发明的技术方案中,通过甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯的三元聚合,制得的发泡调节剂与pvc相容性较好,促进了pvc的塑化、熔融,提高发泡体的强度及延展性,在发泡过程中防止气泡合并或破裂,使发泡过程稳定、可控,从而得到泡孔结构均匀、细小,密度较低的发泡层。同时,4-氟-2-甲基-1-苯乙烯的加入,可以促使发泡调节剂与pvc更好地相容,在pvc塑化前期,以提高发泡体的强度,防止气泡合并或破裂。

43.在一些实施例中,所述成型剂为氯化聚乙烯,所述氯化聚乙烯中氯含量为34-39%。

44.本发明的技术方案中,成型剂可以提高发泡层的韧性及抗冲击性能。

45.在一些实施例中,发泡层的原料还包括内润滑剂g60 1-2份、外润滑剂pe蜡1-2份、

oa6高温蜡0.3份、炭黑0.5份。

46.本发明的技术方案中,内润滑剂g60主要作用是润滑复合材料的接触面,使其具有较好的流动性,防止工件被划伤。外润滑剂pe蜡作用是提高物料与设备料筒以及模具流动性,减小物料与设备摩擦,提高物料塑化作用。炭黑可以提高成品老化时间,延长地板的使用寿命。

47.在一些实施例中,所述面皮层与底皮层的原料包括,以重量份数计,pvc树脂75-90份、重质碳酸钙150-180份、钙盐稳定剂8-10份、成型剂cpe 2.5-3份、增韧剂acr 3-6份、内润滑剂g60 1-2份、外润滑剂pe蜡1-2份、炭黑0.5份。

48.在一些实施例中,所述面皮层上依次设置有彩膜层、耐磨层、uv涂层。

49.本发明的技术方案中,地板的结构层依次为uv涂层、耐磨层、彩膜层、面皮层、发泡层、底皮层。相比于传统的单层石塑地板,多层结构的地板不容易随着四季气温变化而发生翘曲变形,使用过程中不容易出现鼓包,具有良好的机械稳定性。

50.本发明还提供了一种所述地板的制备方法:

51.a、取面皮层与底皮层的原料加入高速搅拌机,升温至100-120℃时出料,得到混合料a;

52.b、当混合料a降温后,将混合料a送入1号双螺旋挤出机,螺筒温度为160℃-200℃;之后混合料a经螺杆进入模具,模具内部设置有分配器,将混合料a分成面皮层物料与底皮层物料;

53.c、取发泡层的原料加入高速搅拌机,升温至100-120℃时出料,得到混合料b;

54.d、当混合料b降温后,将混合料b送入2号双螺杆挤出机,螺筒温度为160℃-180℃;之后混合料b经螺杆进入模具,形成发泡层;

55.e、步骤b中1号挤出机的挤出物料进入模具流道分配器与步骤d中2号挤出机挤出的物料在模头处汇合,再经模头的模口共挤挤出,由此物料出模口形成aba三层结构的基材,其中中间层为发泡层,上下两层分别为面皮层和底皮层;

56.f、拉制步骤e得到的基材,一二辊压延调整厚度定型、三辊贴合彩膜层、耐磨层,五辊压纹后牵引,之后在耐磨层涂覆uv涂层,切割,得到地板。

57.在一些实施例中,将所述混合料a降温至75-80℃。

58.在一些实施例中,将所述混合料b降温至75-80℃。

59.在一些实施例中,所述模具温度为200℃-220℃,模口冷却温度为100℃-140℃。

60.本发明的技术方案中,地板包括发泡层,通过发泡工艺使其结构内部形成无数均匀细腻的气泡,成型后的发泡层形成均匀的泡孔,大大降低了地板的密度,降低了运输成本,同时隔音效果良好。发泡层的上下两层设置有面皮层和底皮层,使地板的稳定性更强。

61.实施例一

62.a、取重质碳酸钙和pvc树脂加入高速搅拌机,混合搅拌后,再加入钙盐稳定剂、成型剂cpe、增韧剂acr、内润滑剂g60、外润滑剂pe蜡、炭黑,升温至100℃时出料,得到混合料a;

63.b、将混合料a冷却至75℃后,将混合料a送入1号双螺旋挤出机,螺筒温度为180℃;之后混合料a经螺杆进入模具,模具内部设置有分配器,将混合料a分成面皮层物料与底皮层物料;

64.c、取轻质碳酸钙和pvc树脂一起加入高速搅拌机,混合搅拌,再加入钙锌稳定剂、成型剂、发泡调节剂、黄发泡剂、白发泡剂、内润滑剂g60、外润滑剂pe蜡、高温蜡、炭黑,升温至100℃时出料,得到混合料b;

65.d、将混合料b冷却至75℃后,将混合料b送入2号双螺杆挤出机,螺筒温度为170℃;之后混合料b经螺杆进入模具,形成发泡层;

66.e、步骤b中1号挤出机的挤出物料进入模具流道分配器与步骤d中2号挤出机挤出的物料在模头处汇合,再经模头的模口共挤挤出,由此物料出模口形成aba三层结构的基材,其中中间层为发泡层,上下两层分别为面皮层和底皮层;所述模具温度为200℃,模口冷却温度为100℃;

67.f、拉制步骤e得到的基材,一二辊压延调整厚度定型、三辊贴合彩膜层、耐磨层,五辊压纹后牵引,之后在耐磨层涂覆uv涂层,切割,得到地板。

68.实施例二至六的地板制备工艺步骤与实施例一相同,实施例一至实施例六的原料用量以及反应条件如表1、表2所示。

69.表1各实施例中各原料用量(以重量分数计)

[0070][0071]

其中,实施例一中,发泡调节剂的原料,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯的质量比为1:1.5:0.1,乳化剂为烷基硫酸盐,引发剂为过氧化苯甲酰;

[0072]

实施例二中,发泡调节剂的原料,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯的质量比为1:1.5:0.3,乳化剂为烷基磷酸盐,引发剂为过氧化乙酰;

[0073]

实施例三中,发泡调节剂的原料,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯的质量比为1:3:0.1,乳化剂为烷基苯磺酸盐,引发剂为过氧化苯甲酰;

[0074]

实施例四中,发泡调节剂的原料,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯

乙烯的质量比为1:3:0.3,乳化剂为烷基硫酸盐,引发剂为过氧化乙酰;

[0075]

实施例五中,发泡调节剂的原料,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯的质量比为1:2.2:0.1,乳化剂为烷基磷酸盐,引发剂为过氧化苯甲酰;

[0076]

实施例六中,发泡调节剂的原料,甲基丙烯酸酯、丙烯酸丁酯、4-氟-2-甲基-1-苯乙烯的质量比为1:2.2:0.3,乳化剂为烷基苯磺酸盐,引发剂为过氧化乙酰。

[0077]

表2各实施例中各步骤反应条件

[0078][0079]

实施例一至实施例六制备得到的地板的性能如表3所示。

[0080]

表3各实施例制备得到地板的性能

[0081][0082]

综上所述,本发明制备得到的地板包括发泡层,通过发泡工艺使发泡层结构内部形成无数均匀细腻的气泡,成型后的发泡层形成均匀的泡孔,大大降低了地板的密度,降低了运输成本,同时隔音效果良好。发泡层的上下两层设置有面皮层和底皮层,使地板的稳定性更强。

[0083]

对比例一

[0084]

对比例一与实施例一的不同之处在于,发泡调节剂的原料,甲基丙烯酸酯、丙烯酸丁酯的质量比为1:1.5。

[0085]

对比例一制备得到的地板的性能如表4所示。

[0086]

表4对比例一制备得到地板的性能

[0087][0088]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载范围。

[0089]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。