1.本发明涉及具有微带线结构的柔性覆金属层叠板。

背景技术:

2.聚酰亚胺薄膜的机械强度、耐热性、电绝缘性、耐化学药品性优异,因此在电子基板材料用途中被大量利用。例如,将聚酰亚胺薄膜作为基板材料,制造至少在单面层叠有铜箔的柔性覆铜层叠板(以下,也称为fccl)、进而制成了电路的柔性印刷电路板(以下,也称为fpc)等,在各种电子设备中使用。

3.随着近年的电子设备的高速信号传输,在电路中传递的电气信号的高频化中,作为基板材料的聚酰亚胺的低介电常数、低介电损耗角正切化的要求正在提高。高频化的倾向正在进展,今后,要求在例如5ghz以上、进而10ghz以上这样的区域中介电常数、介电损耗角正切也低的材料。进而电子电路中的信号的传播速度在基板材料的介电常数增加时会降低。另外如果介电常数和介电损耗角正切增加,则信号的传输损耗也增大。因此,作为基板材料的聚酰亚胺的低介电常数化、低介电损耗角正切化、进而制成fpc的状态下的传输损耗小等对于电子设备的高性能化而言是重要的。

4.作为可适用于高频化的电路基板中使用的薄膜,众所周知有在聚酰亚胺树脂中混合有介电常数低的树脂粉末的绝缘树脂层。例如,专利文献1中公开了将在聚酰亚胺中含有氟系树脂的微粉的聚酰亚胺用于电路基板的例子。

5.另外,专利文献2中记载了作为基板材料的聚酰亚胺的低介电常数化、低介电损耗化是有效的。作为在fpc中对高速传输线路进行布线的代表性方法,已知有带线及微带线。微带线的结构简易,在基板的表面层将传输线路进行布线,因此信号特性优异,能够廉价地制造。另外,带线被2个gnd平面覆盖,因此与微带线相比,具有能够抑制电磁干扰(emi)的特征。近年,各特性中低传输特性的要求正在变强,传输特性优异的微带线的采用在增多。另一方面记载了:为了利用带线减少传输损耗,作为基板材料的聚酰亚胺的低介电常数化、低介电损耗化(专利文献2)是有效的。

6.现有技术文献

7.专利文献

8.专利文献1:日本公开专利公报“日本特开2017-78102号公报”9.专利文献2:日本公开专利公报“日本特开2018-145303号公报”

技术实现要素:

10.发明要解决的问题

11.但是,专利文献2中,作为减少传输损耗的手段,只是涉及到作为基板材料的聚酰亚胺的低介电损耗化,无法实现进一步的柔性覆金属层叠板的低传输损耗化。聚酰亚胺的低介电常数化、低介电损耗化有极限,为了实现进一步的柔性覆金属层叠板的低传输损耗化,提供柔性覆金属层叠板的制造方法及传输损耗小的柔性覆金属层叠板成为课题。

12.用于解决问题的方案

13.本发明人等进行了深入研究,结果发现,通过以下记载的构成,能够解决上述课题。即本发明以下形成该构成。

14.本发明的一实施方式涉及一种柔性覆金属层叠板,其特征在于,具有微带线结构,所述柔性覆金属层叠板至少依次具有信号线/第1聚酰亚胺层/接地层,前述第1聚酰亚胺层的厚度为75~200μm并且10ghz下的介电损耗为0.008以下。

15.另外,本发明的一实施方式涉及一种柔性覆金属层叠板的制造方法,其特征在于,其为具有微带线结构的柔性覆金属层叠板的制造方法,前述柔性覆金属层叠板至少依次具有信号线/第1聚酰亚胺层/接地层,作为前述第1聚酰亚胺层,使用厚度为75~200μm并且10ghz下的介电损耗为0.008以下的聚酰亚胺薄膜。

16.发明的效果

17.根据本发明,可以提供能够简便地防止柔性覆金属层叠板的传输损耗的柔性覆金属层叠板的制造方法及、传输损耗小的柔性覆金属层叠板。前述柔性覆金属层叠板可以适合用于需要高速

·

高频传输线路的同轴线缆代替柔性用途、天线用途。

附图说明

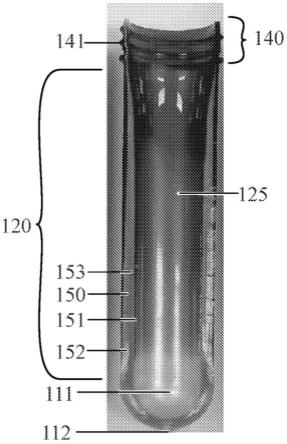

18.图1为具有微带线的柔性覆金属层叠板的截面示意图。

19.图2为具有具备多个信号线的微带线的柔性覆金属层叠板的截面示意图。

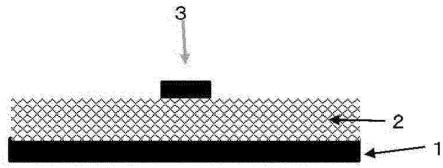

20.图3为示出具有微带线的柔性覆金属层叠板的制法的一例的示意图。

21.图4为具有带线的柔性覆金属层叠板的截面示意图。

22.图5为具有带线的柔性覆金属层叠板的截面示意图。

23.图6为具有带线的柔性覆金属层叠板的截面示意图。

24.图7为示出具有带线的柔性覆金属层叠板的制造方法的示意图。

25.图8为示出聚酰亚胺粘接片的层叠方法的示意图。

26.图9为示出柔性覆金属层叠板中使用的单面柔性覆金属层叠板的制法的示意图。

27.图10为示出柔性覆金属层叠板中使用的单面柔性覆金属层叠板的制法的示意图。

28.图11为示出柔性覆金属层叠板中使用的单面柔性覆金属层叠板的制法的示意图。

29.图12为示出柔性覆金属层叠板中使用的双面柔性覆金属层叠板的制法的示意图。

30.图13为示出柔性覆金属层叠板中使用的双面柔性覆金属层叠板的制法的示意图。

具体实施方式

31.本发明的柔性覆金属层叠板的特征在于,具有微带线结构,所述柔性覆金属层叠板至少依次具有信号线/第1聚酰亚胺层/接地层,前述第1聚酰亚胺层的厚度为75~200μm并且10ghz下的介电损耗为0.008以下。

32.另外,本发明的柔性覆金属层叠板还具有接地层/第2聚酰亚胺层/粘接剂层,且至少依次具有接地层/第2聚酰亚胺层/粘接剂层/信号线/第1聚酰亚胺层/接地层,前述第2聚酰亚胺层的厚度为75~200μm并且10ghz下的介电损耗可以为0.008以下。

33.需要说明的是,本技术说明书中,“具有微带线结构的柔性覆金属层叠板”是指“至少依次具有信号线/第1聚酰亚胺层/接地层的柔性覆金属层叠板”。另外,“具有带线结构的

柔性覆金属层叠板”是指“至少依次具有接地层/第2聚酰亚胺层/粘接剂层/信号线/第1聚酰亚胺层/接地层的柔性覆金属层叠板”。

34.首先,对本发明的第1聚酰亚胺层及第2聚酰亚胺层中使用的聚酰亚胺薄膜进行说明。第1聚酰亚胺层及第2聚酰亚胺层中使用的聚酰亚胺薄膜的厚度为75~200μm并且10ghz下的介电损耗为0.008以下。通过使用该聚酰亚胺薄膜,从而能够使具有微带线结构的柔性覆金属层叠板及具有带线结构的柔性覆金属层叠板的10ghz下的插入损耗为-3.2db以上且0db以下。

35.通过使第1聚酰亚胺层具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层、或者第1聚酰亚胺层及第2聚酰亚胺层各自具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层,能够容易地制造柔性覆金属层叠板,故优选。

36.第1聚酰亚胺层及第2聚酰亚胺层各自中使用的聚酰亚胺薄膜只要厚度为75~200μm并且10ghz下的介电损耗为0.008以下,就没有特别限定。另一方面,优选使用具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的多层结构的聚酰亚胺薄膜。该情况下,与具有单层的聚酰亚胺的情况相比,尽管贴合的工序增多,有能够减少薄膜的总制造成本的倾向,因此是理想的。

37.作为第1聚酰亚胺层及第2聚酰亚胺层各自中使用的聚酰亚胺薄膜,特别优选以下的薄膜。即,将具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的厚度不足75μm的聚酰亚胺薄膜层叠(压接)至少2张以上,制成75~200μm的厚度的薄膜。由此,能够最大程度地减少薄膜的总制造成本,因此是理想的。

38.(聚酰亚胺粘接片:具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的聚酰亚胺薄膜)

39.以下,对具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的聚酰亚胺薄膜进行说明。方便起见,对具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的聚酰亚胺薄膜,称为聚酰亚胺粘接片。首先,按照作为非热塑性聚酰亚胺层中使用的非热塑性聚酰亚胺的前体的聚酰胺酸的原料单体、前述非热塑性聚酰亚胺的前体的聚酰胺酸的制造、非热塑性聚酰亚胺薄膜的制造方法、热塑性聚酰亚胺层的顺序来详细说明。

40.(作为非热塑性聚酰亚胺的前体的聚酰胺酸的原料单体)

41.作为本发明中的非热塑性聚酰亚胺的前体的聚酰胺酸的原料单体,只要将作为前体的聚酰胺酸酰亚胺化而成的非热塑性聚酰亚胺满足以下的要件,就没有特别限制。即,前述非热塑性聚酰亚胺只要具有对以往的柔性印刷电路板材料所要求的焊料耐热性、尺寸稳定性、阻燃性,并通过一次结构和制造方法可控制前述焊料耐热性、尺寸稳定性、阻燃性,就没有特别限制。作为前述原料单体,例如,可以使用聚酰胺酸的合成中通常使用的二胺及酸二酐。

42.作为二胺,只要能够表现本发明的效果,就没有特别限制,可举出2,2

’‑

双[4-(4-氨基苯氧基)苯基]丙烷、4,4

’‑

二氨基二苯基丙烷、4,4

’‑

二氨基二苯基甲烷、4,4

’‑

二氨基二苯基硫醚、3,3

’‑

二氨基二苯基砜、4,4

’‑

二氨基二苯基砜、4,4

’‑

氧二苯胺、3,3

’‑

氧二苯胺、3,4

’‑

氧二苯胺、4,4

’‑

二氨基二苯基二乙基硅烷、4,4

’‑

二氨基二苯基硅烷、4,4

’‑

二氨基二苯基乙基氧化膦、4,4

’‑

二氨基二苯基n-甲基胺、4,4

’‑

二氨基二苯基n-苯基胺、1,4-二

氨基苯(对苯二胺)、双{4-(4-氨基苯氧基)苯基}砜、双{4-(3-氨基苯氧基)苯基}砜、4,4

’‑

双(4-氨基苯氧基)联苯、4,4

’‑

双(3-氨基苯氧基)联苯、1,3-双(3-氨基苯氧基)苯、1,3-双(3-氨基苯氧基)苯、3,3

’‑

二氨基二苯甲酮、4,4

’‑

二氨基二苯甲酮、2,2-双(4-氨基苯氧基苯基)丙烷等,这些可以单独或组合使用多种。

[0043]

作为对于实现低介电损耗有利的二胺,可列举出碳数36的脂肪族二胺、1,4-二氨基苯(对苯二胺)、1,3-双(4-氨基苯氧基)苯、1,3-双(3-氨基苯氧基)苯、4,4

’‑

二氨基-2,2

’‑

二甲基联苯、4,4

’‑

二氨基-3,3

’‑

二甲基联苯、4,4

’‑

二氨基-2,2

’‑

双(三氟甲基)联苯、4,4

’‑

二氨基对三联苯、双(4-氨基苯基)对苯二甲酸酯、2,2-双(4-氨基苯氧基苯基)丙烷、2,2-双(4-氨基苯氧基苯基)六氟丙烷、4,4

’‑

双(4-氨基苯氧基)联苯等。这些二胺在全部二胺成分中,优选包含30~100摩尔%、更优选包含50~100摩尔%、进一步优选包含70~100摩尔%。

[0044]

另外,对于可作为聚酰胺酸的原料单体使用的酸二酐系化合物,只要能够表现本发明的效果,就没有特别限制,可举出均苯四甲酸二酐、2,3,6,7-萘四羧酸二酐、3,3’,4,4

’‑

联苯四羧酸二酐、1,2,5,6-萘四羧酸二酐、2,2’,3,3

’‑

联苯四羧酸二酐、3,3’,4,4

’‑

二苯甲酮四羧酸二酐、2,2’,3,3

’‑

二苯甲酮四羧酸二酐、4,4

’‑

氧双邻苯二甲酸二酐、3,4

’‑

氧双邻苯二甲酸二酐、2,2-双(3,4-二羧基苯基)丙烷二酐、3,4,9,10-苝四羧酸二酐、双(3,4-二羧基苯基)丙烷二酐、1,1-双(2,3-二羧基苯基)乙烷二酐、1,1-双(3,4-二羧基苯基)乙烷二酐、双(2,3-二羧基苯基)甲烷二酐、双(3,4-二羧基苯基)乙烷二酐、氧双邻苯二甲酸二酐、双(3,4-二羧基苯基)磺酸二酐、对亚苯基双(偏苯三酸单酯酸酐)、亚乙基双(偏苯三酸单酯酸酐)、双酚a双(偏苯三酸单酯酸酐)及它们的类似物等。

[0045]

作为对于实现低介电损耗有利的酸二酐,可列举出3,3’,4,4

’‑

联苯四羧酸二酐、对亚苯基双(偏苯三酸酯酐)、4,4

’‑

氧双邻苯二甲酸二酐、2,2

’‑

双(4-(3,4-二羧基苯氧基)苯基)丙烷二酐、均苯四甲酸二酐等。这些酸二酐在全部酸二酐中优选包含30~100摩尔%、更优选包含50~100摩尔%、进一步优选包含70~100摩尔%。

[0046]

前述第1聚酰亚胺层及第2聚酰亚胺层例如可以通过以下的方法来制造。即,可以通过将前述二胺及前述酸二酐作为原料、在溶剂中进行开环加聚反应,由此取得聚酰胺酸溶液,然后对聚酰胺酸进行加热使其进行脱水环化反应(酰亚胺化)的方法来制造。由此,前述第1聚酰亚胺层及第2聚酰亚胺层的10ghz下的介电损耗可被控制为0.008以下的范围。

[0047]

(作为非热塑性聚酰亚胺的前体的聚酰胺酸的制造)

[0048]

作为非热塑性聚酰亚胺的前体的聚酰胺酸的制造时使用的有机溶剂只要为会将非热塑性聚酰胺酸溶解的溶剂,则可以使用任意溶剂。例如,优选酰胺系溶剂即n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基-2-吡咯烷酮等,更优选可使用n,n-二甲基甲酰胺、n,n-二甲基乙酰胺。作为非热塑性聚酰亚胺的前体的聚酰胺酸的固体成分浓度没有特别限定,为5重量%~35重量%的范围内时,可得到制成非热塑性聚酰亚胺薄膜时具有充分的机械强度的作为非热塑性聚酰亚胺的前体的聚酰胺酸。

[0049]

对于作为原料的芳香族二胺和芳香族酸二酐的添加顺序也没有特别限定,不仅通过控制原料的化学结构、通过控制添加顺序,也能够控制得到的非热塑性聚酰亚胺的特性。

[0050]

出于改善滑动性、导热性、导电性、耐电晕性、环刚度等薄膜的各特性的目的,上述非热塑性聚酰胺酸中也可以添加填料。作为填料,可以使用任何填料,作为优选的例子,可

举出二氧化硅、钛氧化物、氧化铝、氮化硅、氮化硼、磷酸氢钙、磷酸钙、云母等。

[0051]

(非热塑性聚酰亚胺薄膜的制造方法)

[0052]

为了得到本发明中的非热塑性聚酰亚胺薄膜,优选包括以下的工序:

[0053]

i)在有机溶剂中使芳香族二胺与芳香族酸二酐反应从而得到作为非热塑性聚酰亚胺的前体的聚酰胺酸溶液(以下,也称为非热塑性聚酰胺酸)的工序;

[0054]

ii)将包含上述非热塑性聚酰胺酸溶液的制膜涂料从模具流延至支撑体上,形成树脂层(有时也称为液膜)的工序;

[0055]

iii)将树脂层在支撑体上加热从而制成具有自支撑性的凝胶薄膜后,从支撑体将凝胶薄膜剥离的工序;

[0056]

iv)进而进行加热,将剩余的酰胺酸酰亚胺化并且使其干燥,得到非热塑性聚酰亚胺薄膜的工序。

[0057]

ii)以后的工序中,酰亚胺化的方法大致分为热酰亚胺化法和化学酰亚胺化法。热酰亚胺化法为不使用脱水闭环剂等而将聚酰胺酸溶液作为制膜涂料流延至支撑体,且仅通过加热进行酰亚胺化的方法。另一个化学酰亚胺化法为使用在聚酰胺酸溶液中添加有脱水闭环剂及催化剂中的至少任一者作为酰亚胺化促进剂而得的溶液作为制膜涂料,促进酰亚胺化的方法。使用哪一种方法均可,化学酰亚胺化法的生产率更优异。

[0058]

作为脱水闭环剂,可适当地使用由乙酸酐所代表的酸酐。作为催化剂,可适当地使用脂肪族叔胺、芳香族叔胺、杂环式叔胺等叔胺。

[0059]

作为制膜涂料所流延的支撑体,可适当地使用玻璃板、铝箔、环形不锈钢带、不锈钢鼓等。根据最终得到的薄膜的厚度、生产速度设定加热条件,部分地进行酰亚胺化或干燥中的至少一者后,从支撑体剥离而得到聚酰胺酸薄膜(以下,称为凝胶薄膜)。

[0060]

将上述凝胶薄膜的端部固定,避免固化时的收缩而进行干燥,从凝胶薄膜中将水、残留溶剂、酰亚胺化促进剂去除,然后将剩下的酰胺酸完全酰亚胺化,得到含有聚酰亚胺的薄膜。对于加热条件,根据最终得到的薄膜的厚度、生产速度来适宜设定即可。

[0061]

(热塑性聚酰亚胺(层))

[0062]

本发明中的热塑性聚酰亚胺(层)中包含的热塑性聚酰亚胺是将作为其前体的聚酰胺酸酰亚胺化而得到的。

[0063]

本发明中使用的热塑性聚酰亚胺的前体即聚酰胺酸中使用的芳香族二胺和芳香族四羧酸二酐可举出与非热塑性聚酰亚胺层中使用的那些相同。另一方面,为了制成热塑性的聚酰亚胺薄膜,优选使具有弯曲性的二胺和酸二酐反应。作为具有弯曲性的二胺的例子,可举出4,4

’‑

二氨基二苯基醚、4,4

’‑

双(4-氨基苯氧基)联苯、4,4

’‑

双(3-氨基苯氧基)联苯、1,3-双(3-氨基苯氧基)苯、1,3-双(4-氨基苯氧基)苯、2,2-双(4-氨基苯氧基苯基)丙烷等。为了调整前述聚酰亚胺薄膜的玻璃化转变温度(tg),前述二胺可以与1,4-二氨基苯和/或4,4

’‑

二氨基-2,2

’‑

二甲基联苯组合使用。另外,作为适合与这些二胺组合的酸二酐的例子,可举出均苯四甲酸二酐、3,3’,4,4

’‑

二苯甲酮四羧酸二酐、3,3’,4,4

’‑

联苯四羧酸二酐、4,4

’‑

氧双邻苯二甲酸二酐等。

[0064]

对于本发明中的热塑性聚酰胺酸的制造方法,只要得到的热塑性聚酰亚胺满足以下的要件,则也可以使用公知的任意方法。即,只要将得到的聚酰胺酸酰亚胺化而得到的热塑性聚酰亚胺具有对以往的柔性印刷电路板材料所要求的与金属箔的粘接性、焊料耐热

性、尺寸稳定性、阻燃性,则也可以使用公知的任意方法。

[0065]

例如,可以通过下述的工序(a-a)~(a-c)来制造:

[0066]

(a-a)使芳香族二胺和芳香族酸二酐在芳香族二胺过量的状态下在有机溶剂中反应,得到两末端具有氨基的预聚物的工序;

[0067]

(a-b)追加添加与工序(a-a)中使用的芳香族二胺结构不同的芳香族二胺的工序;

[0068]

(a-c)进而,将与工序(a-a)中使用的芳香族酸二酐结构不同的芳香族酸二酐以工序中的芳香族二胺与芳香族酸二酐实质上成为等摩尔的方式添加并进行聚合的工序。

[0069]

或者,也可以通过经过下述的工序(b-a)~(b-c)来得到聚酰胺酸:

[0070]

(b-a)使芳香族二胺和芳香族酸二酐在芳香族酸二酐过量的状态下在有机极性溶剂中反应,得到两末端具有酸酐基的预聚物的工序;

[0071]

(b-b)追加添加与工序(b-a)中使用的芳香族酸二酐结构不同的芳香族酸二酐的工序;

[0072]

(b-c)进而,将与工序(b-a)中使用的芳香族二胺结构不同的芳香族二胺以整个工序中的芳香族二胺与芳香族酸二酐实质上成为等摩尔的方式添加并进行聚合的工序。

[0073]

(聚酰胺酸的固体成分浓度)

[0074]

本发明的聚酰胺酸的固体成分浓度没有特别限定,通常以5重量%~35重量%、优选10重量%~30重量%的浓度得到。为该范围的浓度的情况下,得到适当的分子量和溶液粘度。

[0075]

(聚酰亚胺粘接片的制造方法)

[0076]

对本发明中的具有热固性树脂层和聚酰亚胺层的层叠体的制造方法进行详细叙述。对于本发明中的层叠体的制造方法,例如可以在上述i)中合成非热塑性聚酰胺酸,然后进行至上述ii)~iv)工序为止,在暂时回收的非热塑性聚酰亚胺薄膜的两面涂布热塑性聚酰胺酸,然后进行酰亚胺化。另外,在上述非热塑性聚酰亚胺薄膜的两面涂布能够形成热塑性聚酰亚胺层的热塑性聚酰亚胺溶液并干燥,也能够制成聚酰亚胺粘接片。

[0077]

作为另一方法,可举出以下的方法。前述i)中合成非热塑性聚酰胺酸的同时,另外合成作为热塑性聚酰亚胺的前体的聚酰胺酸(以下,热塑性聚酰胺酸)。前述ii)的工序中,将包含热塑性聚酰胺酸的涂料/包含上述非热塑性聚酰胺酸溶液的制膜涂料/包含热塑性聚酰胺酸的涂料以成为3层的方式从模具流延至支撑体上,形成树脂层(有时也称为液膜)。以下同样地进行iii)、iv)的工序,能够制成本发明的聚酰亚胺粘接片。

[0078]

《具有微带线结构的柔性覆金属层叠板》

[0079]

对柔性覆金属层叠板进行说明,该柔性覆金属层叠板的特征在于,具有微带线结构,该柔性覆金属层叠板依次具有信号线/第1聚酰亚胺层/接地层,前述第1聚酰亚胺层的厚度为75~200μm并且10ghz下的介电损耗为0.008以下。

[0080]

本发明的具有微带线结构的柔性覆金属层叠板如图1所示,依次具有信号线/第1聚酰亚胺层/接地层。另外,第1聚酰亚胺层中使用厚度75~200μm并且10ghz下的介电损耗为0.008以下的聚酰亚胺薄膜。由此,能够将10ghz下的插入损耗设为-2.4db以上且0db以下。

[0081]

另外,如图2所示,也可以具有多个信号线。

[0082]

《具有微带线结构的柔性覆金属层叠板的制造方法》

[0083]

如图3所示,将多个聚酰亚胺粘接片(具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的聚酰亚胺薄膜)夹持于2张铜箔之间,一并进行贴合。然后进行蚀刻而形成信号线,由此能够容易地形成微带线结构。

[0084]

可以使用单层的热塑性聚酰亚胺薄膜代替前述聚酰亚胺粘接片,采取以下的方法。即,例如,按照铜箔/单层的热塑性聚酰亚胺/非热塑性聚酰亚胺/单层的热塑性聚酰亚胺/非热塑性聚酰亚胺/单层的热塑性聚酰亚胺/铜箔的顺序重叠、一并贴合也可以同样地来进行。此时的热塑性聚酰亚胺和非热塑性聚酰亚胺的厚度的合计(聚酰亚胺层的厚度)优选为75μm以上。

[0085]

(热塑性聚酰亚胺(单层))

[0086]

上述热塑性聚酰亚胺(单层)是将与上述“热塑性聚酰亚胺(层)”的项中记载的作为热塑性聚酰亚胺的前体的聚酰胺酸相同的聚酰胺酸酰亚胺化并制成片状(薄膜)而成的。上述热塑性聚酰亚胺(单层)的制造优选通过与非热塑性聚酰亚胺薄膜的制造方法同样的方法来进行。

[0087]

(非热塑性聚酰亚胺(单层))

[0088]

上述非热塑性聚酰亚胺(单层)是将与作为非热塑性聚酰亚胺的前体的聚酰胺酸相同的聚酰胺酸酰亚胺化并制成单层的片状(薄膜)而成的。上述非热塑性聚酰亚胺(单层)的制造优选通过与非热塑性聚酰亚胺薄膜的制造方法同样的方法来进行。

[0089]

作为层叠的方法,可应用各种公知的方法,通过热压接进行贴合而得到的热压接方法从能够抑制单面柔性覆金属层叠板的褶皱等的产生的方面出发是优选的。作为聚酰亚胺粘接片与金属箔的贴合方法,例如,可举出利用基于单板压机的分批处理进行的热压接方法、基于利用热辊层压装置(也称为热层压装置)或双带压机(dbp)装置的连续处理的热压接方法。其中,从生产率、维持费也包括在内的设备成本的方面出发,优选使用具有一对以上的金属辊的热辊层压装置的热压接方法。此处所说的“具有一对以上的金属辊的热辊层压装置”只要是具有用于对材料进行加热加压的金属辊的装置,则其具体的装置构成没有特别限定。

[0090]

信号线的第1聚酰亚胺层侧的表面粗糙度(ra)从有助于传输损耗低的方面出发优选较小,也必须担保密合性。因此优选为0.05μm~0.5μm、更优选为0.08μm~0.3μm、进一步优选为0.1μm~0.2μm。该表面粗糙度基于聚酰亚胺层侧的表面粗糙度,因此可以通过使用的金属箔来控制。

[0091]

作为形成接地层的方法,对贴合金属箔的方法进行说明,可以将导电性糊剂涂布并干燥而形成接地层中的一者或两者,也可以贴合导电性屏蔽薄膜而形成。

[0092]

作为层叠的方法,可应用各种公知的方法,通过热压接进行贴合而得到的热压接方法从能够抑制双面柔性覆金属层叠板的外观不良等的产生的方面出发是优选的。作为贴合方法,例如,可举出利用基于单板压机的分批处理进行的热压接方法、利用基于热辊层压装置(也称为热层压装置)或双带压机(dbp)装置的连续处理进行的热压接方法等。从生产率、维持费也包括在内的设备成本的方面出发,优选使用具有一对以上的金属辊的热辊层压装置的热压接方法。此处所说的“具有一对以上的金属辊的热辊层压装置”只要是具有用于对材料进行加热加压的金属辊的装置,则其具体的装置构成没有特别限定。

[0093]

该热压接方法中,金属箔进行了单面柔性覆金属层叠板制造时及双面柔性覆金属

层叠板制造时的2次高热处理,因此有金属箔因热烧及热变形而容易引起外观不良的问题。为了改善热变形,前述热压接方法中,使用基于具有一对以上的金属辊的热辊层压装置的热压接方法,控制金属箔及单面柔性覆金属层叠板的张力、或金属箔及双面柔性覆金属层叠板的张力为宜。具体而言,优选将热压接前的张力设定为较高,优选将单面柔性覆金属层叠板的导出张力、或双面柔性覆金属层叠板的导出张力设为40kgf/270mm以上。另外,为了改善热烧,优选在热辊层压时使用保护薄膜。

[0094]

上述热压接手段中的被层叠材料的加热方式没有特别限定,例如,可以使用采用了热循环方式、热风加热方式、感应加热方式等可在规定的温度下加热的以往公知的方式的加热手段。同样,上述热压接手段的被层叠材料的加压方式也没有特别限定,例如,可以使用采用了油压方式、空气压方式、间隙间压力方式等能够施加规定的压力的以往公知的方式的加压手段。

[0095]

对于上述热压接工序中的加热温度、即压接温度(层压温度),只要在单面柔性覆金属层叠板的制造时与金属箔密合的一侧的聚酰亚胺粘接片的温度为能够与金属箔密合的最低限的温度即可。另外,只要是不与金属箔密合的一侧的聚酰亚胺粘接片不贴附于其它材料、周边构件等的温度即可。因此,单面柔性覆金属层叠板的制造时的层压温度可以设为使用的聚酰亚胺粘接片的玻璃化转变温度(tg) 20℃~(tg) 60℃。

[0096]

需要说明的是,在超过tg的温度下将上述聚酰亚胺粘接片加热的情况下,随着加热温度变高,上述聚酰亚胺粘接片软化、变得容易与周边构件粘接。此时,不与金属箔密合的一侧的聚酰亚胺粘接片有可能在加工时与周边构件接触,因此优选粘接性较低。因此,优选采用上述层压温度。

[0097]

另一方面,在双面柔性覆金属层叠板的制造时,期望各层全部的密合力高的状况。因此,可以在比单面柔性覆金属层叠板高的温度下进行层压。因此,双面柔性覆金属层叠板的制造时的层压温度优选为使用的聚酰亚胺粘接片的玻璃化转变温度(tg) 20℃~(tg) 90℃的温度、更优选粘接片(c)的tg 50℃~(tg) 80℃。

[0098]

上述热压接工序中的层压速度优选为0.5m/分钟以上、更优选为1.0m/分钟以上。为0.5m/分钟以上时,能够实现充分的热压接,为1.0m/分钟以上时,能够进一步提高生产率。

[0099]

有上述热压接工序中的压力即层压压力越高则越能够降低层压温度、并且加快层压速度的优点,但通常若层压压力过高,则有得到的覆金属层叠板的尺寸变化恶化的倾向。另外,相反,层压压力越低,则有得到的覆金属层叠板的金属箔的粘接强度变低的倾向。因此层压压力优选为49n/cm~490n/cm(5kgf/cm~50kgf/cm)的范围内、更优选为98n/cm~294n/cm(10kgf/cm~30kgf/cm)的范围内。为该范围内时,能够使层压温度、层压速度及层压压力这三个条件良好,能够进一步提高生产率。

[0100]

为了得到本发明的单面柔性覆金属层叠板或者双面柔性覆金属层叠板,优选边连续对被层叠材料进行加热边进行压接的热辊层压装置。该热辊层压装置中,可以在热层压手段的前段设置将被层叠材料导出的被层叠材料导出手段,也可以在热层压手段的后段设置对被层叠材料进行卷取的被层叠材料卷取手段。通过设置这些手段,能够进一步提高上述热辊层压装置的生产率。上述被层叠材料导出手段及被层叠材料卷取手段的具体的构成没有特别限定,例如,可以举出能够将粘接片、金属箔、或得到的覆金属层叠板卷取的公知

的辊状卷取机等。

[0101]

若进而设置将保护薄膜卷取或导出的卷取手段、导出手段,则更优选。如果具备这些卷取手段/导出手段,则可以通过将在热压接工序中暂时使用的保护薄膜卷取而再次设置于导出侧来再次使用保护薄膜。另外,对保护薄膜进行卷取时,为了使其两端部对齐,可以设置端部位置检测手段及卷取位置校正手段。由此,能够精度良好地使其端部对齐并卷取,因此能够提高再次使用的效率。需要说明的是,这些卷取手段、导出手段、端部位置检测手段及卷取位置校正手段的具体的构成没有特别限定,可以使用以往公知的各种装置。

[0102]

(金属箔)

[0103]

作为本发明中可以使用的金属箔,没有特别限定。在电子设备/电气设备用途中使用本发明的柔性覆金属层叠板的情况下,例如,可以举出由铜或铜合金、不锈钢或其合金、镍或镍合金(也包含42合金)、铝或铝合金形成的箔。通常的柔性层叠板中,大多使用压延铜箔、电解铜箔这样的铜箔,在本发明中也可以优选使用。需要说明的是,可以在这些金属箔的表面涂布有防锈层、耐热层或粘接层。另外,对上述金属箔的厚度没有特别限定,只要是符合其用途、能够发挥充分的功能的厚度即可。

[0104]

传输损耗主要由起因于铜箔的导体损耗和起因于绝缘树脂基材的电介质损耗构成。导体损耗受到若越为高频则越显著出现的铜箔的集肤效应的影响,因此为了抑制高频用途中的传输损耗,要求低粗燥度的铜箔。另外,已知为了防锈、提高粘接性而使用的包含镍、钴等磁性体的合金的导电率根据频率而发生变化,有导致传输损耗恶化的可能性,在使用时必须注意。

[0105]

金属箔的厚度例如优选3μm~30μm、更优选为5μm~20μm。对于金属箔的表面粗糙度(ra),若考虑与聚酰亚胺层的密合性,则优选为0.05μm~0.5μm、更优选为0.08μm~0.3μm、进一步优选为0.1μm~0.2μm。表面粗糙度(ra)比该范围小的情况下,与聚酰亚胺层的粘接性变低,ra比该范围大的情况下,导体损耗变大,因此难以减少传输损耗。

[0106]

《聚酰亚胺粘接片的表面处理》

[0107]

聚酰亚胺粘接片在最外层具有粘接性的层,因此不必实施提高密合力那样的一般的表面处理。但是,使粘接片彼此贴合的情况下,由于彼此为同一物质,因此表面状态为同样的状态,有锚固效果小、密合性低的倾向。该情况下,通过对至少贴合面的单面实施通常不实施的对粘接层的表面处理,能够提高聚酰亚胺粘接片彼此的密合力。

[0108]

作为表面处理的方法,没有特别限定,例如可以使用电晕处理、等离子体处理、喷砂处理等。

[0109]

《具有带线结构的柔性覆金属层叠板》

[0110]

对具有带线结构、并且至少依次具有接地层/第2聚酰亚胺层/粘接剂层/信号线/第1聚酰亚胺层/接地层的柔性覆金属层叠板进行说明。

[0111]

本发明的具有带线结构的柔性覆金属层叠板如图4所示,依次具有接地层/第2聚酰亚胺层/粘接剂层(粘接剂层1)/信号线/第1聚酰亚胺层/接地层。另外,第1聚酰亚胺层及第2聚酰亚胺层各自使用厚度75~200μm并且10ghz下的介电损耗为0.008以下的聚酰亚胺薄膜。由此,能够将10ghz下的插入损耗设为-3.2db以上且0db以下。

[0112]

另外,可以如图5所示,在作为信号线的铜层与第1聚酰亚胺层之间具有粘接剂层(粘接剂层2)。

[0113]

进而也可以如图6所示,具有多个信号线。

[0114]

本发明的具有带线结构的柔性覆金属层叠板如图7所示,可以通过将单面柔性覆金属层叠板(接地层/第2聚酰亚胺层)与粘接剂层(接合片)、双面柔性覆金属层叠板贴合来制造。此处记载了粘接剂层使用接合片的例子。另一方面,可以通过代替接合片,在单面柔性覆金属层叠板的聚酰亚胺面、或双面柔性覆金属层叠板的聚酰亚胺面涂布粘接剂并贴合来同样地制造柔性覆金属层叠板。

[0115]

《单面柔性覆金属层叠板的制造方法》

[0116]

本发明中,单面柔性覆金属层叠板通过在前述聚酰亚胺粘接片(具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的聚酰亚胺薄膜)的作为粘接层的热塑性聚酰亚胺层层叠金属箔(接地层)来得到。可以如图8所示,将多张75μm厚度以下的聚酰亚胺粘接片贴合(层叠),制成75μm厚度以上的粘接层,然后在单面与金属层贴合,由此制成单面柔性覆金属层叠板。另外,也可以如图9所示,通过将金属箔和多个聚酰亚胺粘接片一并贴合来制成单面柔性覆金属层叠板。

[0117]

图9中,示出了使用聚酰亚胺粘接片(具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的聚酰亚胺薄膜)的例子,但也可以如图10那样以金属箔(接地层)/热塑性聚酰亚胺(单层)/非热塑性聚酰亚胺(单层)的顺序来贴合。此时的热塑性聚酰亚胺和非热塑性聚酰亚胺的厚度的合计优选为75μm以上。

[0118]

(热塑性聚酰亚胺(单层))

[0119]

上述热塑性聚酰亚胺(单层)与本发明的具有微带线结构的柔性覆金属层叠板(以下记为“柔性覆金属层叠板1”)中的热塑性聚酰亚胺(单层)同样。即,为对与上述“热塑性聚酰亚胺(层)”的项中记载的作为热塑性聚酰亚胺的前体的聚酰胺酸相同的聚酰胺酸进行酰亚胺化并制成片状(薄膜)而成者。上述热塑性聚酰亚胺(单层)的制造优选通过与非热塑性聚酰亚胺薄膜的制造方法同样的方法来进行。

[0120]

(非热塑性聚酰亚胺(单层))

[0121]

上述非热塑性聚酰亚胺(单层)与上述柔性覆金属层叠板1中的非热塑性聚酰亚胺(单层)同样。即,为对与作为非热塑性聚酰亚胺的前体的聚酰胺酸相同的聚酰胺酸进行酰亚胺化并制成单层的片状(薄膜)而成者。上述非热塑性聚酰亚胺(单层)的制造优选通过与非热塑性聚酰亚胺薄膜的制造方法同样的方法进行。

[0122]

另外,可以如图11所示,按金属箔(接地层)/热塑性聚酰亚胺/非热塑性聚酰亚胺/热塑性聚酰亚胺/非热塑性聚酰亚胺顺序,以使(热塑性聚酰亚胺/非热塑性聚酰亚胺)的层重复多个的方式来贴合。此时的热塑性聚酰亚胺和非热塑性聚酰亚胺的厚度的合计为75μm以上。

[0123]

作为层叠的方法,可应用各种公知的方法,可以采用与上述柔性覆金属层叠板1的制造方法中的层叠的方法相同的方法。

[0124]

《双面柔性覆金属层叠板的制造方法》

[0125]

本发明中,双面柔性覆金属层叠板可以通过在前述聚酰亚胺粘接片(具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构的聚酰亚胺薄膜)的作为粘接层的热塑性聚酰亚胺层上层叠金属箔来得到。可以如图12所示,将金属箔/多个聚酰亚胺粘接片/金属箔一并层叠,制成双面柔性覆金属层叠板(图12的b)。另外,也可以代替多个聚酰亚

胺粘接片,使用图13所示的将多张75μm厚度以下的聚酰亚胺粘接片贴合(层叠)而成的聚酰亚胺粘接片。接着,对双面柔性覆金属层叠板(图12的b、图13的b)的单面进行蚀刻,由此形成信号线。该信号线可以如图6所示那样为多个。如上所述,能够制作双面柔性覆金属层叠板(图12的c、图13的c)。

[0126]

信号线的第1聚酰亚胺层侧的表面粗糙度(ra)在有助于减少传输损耗这方面优选较小。但是,由于也需要担保密合性,因此优选为0.05μm~0.5μm、更优选为0.08μm~0.3μm、进一步优选为0.1μm~0.2μm。该表面粗糙度基于层叠于双面柔性覆金属层叠板的金属箔的第1聚酰亚胺层侧的表面粗糙度,因此可以通过使用的金属箔来控制。

[0127]

作为形成接地层的方法,对贴合金属箔的方法进行了说明,但也可以采取与上述柔性覆金属层叠板1的制造方法中的形成接地层的方法同样的方法。即,可以将导电性糊剂涂布并干燥而形成接地层中的一者或两者,也可以贴合导电性屏蔽薄膜而形成。

[0128]

作为层叠的方法,可应用各种公知的方法,可以采用与上述柔性覆金属层叠板1的制造方法中的层叠的方法相同的方法。

[0129]

(金属箔)

[0130]

作为本发明的具有带线结构的柔性覆金属层叠板中可以使用金属箔,没有特别限定,可以采用与上述柔性覆金属层叠板1中的金属箔相同的金属箔。

[0131]

《聚酰亚胺粘接片的表面处理》

[0132]

具有带线结构的柔性覆金属层叠板中的聚酰亚胺粘接片与上述柔性覆金属层叠板1中的聚酰亚胺粘接片同样地,在最外层具有粘接性的层。因此,不必实施提高密合力那样的一般的表面处理。但是,使粘接片彼此贴合的情况下,由于彼此为同一物质,因此表面状态为同样的状态,有锚固效果小、密合性低的倾向。该情况下,通过对至少贴合面的单面实施通常不实施的对粘接层的表面处理,能够提高聚酰亚胺粘接片彼此的密合力。

[0133]

作为表面处理的方法,没有特别限定,例如可以使用电晕处理、等离子体处理、喷砂处理等。

[0134]

本发明可包含以下所示的发明。

[0135]

(a1)一种多层柔性覆金属层叠板,其特征在于,其为具有微带线结构的柔性覆金属层叠板,所述柔性覆金属层叠板至少依次具有信号线/聚酰亚胺层/接地层,前述聚酰亚胺层的厚度为75~200μm并且10ghz下的介电损耗为0.008以下。

[0136]

(a2)根据(a1)所述的柔性覆金属层叠板,其特征在于,10ghz下的插入损耗为-2.4db以上且0db以下。

[0137]

(a3)根据(a1)或(a2)所述的柔性覆金属层叠板,其特征在于,前述聚酰亚胺层具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层。

[0138]

(a4)根据(a1)~(a3)中任一项所述的柔性覆金属层叠板,其特征在于,前述聚酰亚胺层具有在非热塑性聚酰亚胺的两面具备热塑性聚酰亚胺层的3层结构。

[0139]

(a5)根据(a4)所述的柔性覆金属层叠板,其特征在于,前述聚酰亚胺层为厚度不足75μm的具有前述3层结构的聚酰亚胺薄膜的2张以上的层叠物。

[0140]

(a6)根据(a1)~(a5)中任一项所述的柔性覆金属层叠板,其特征在于,具有2根以上的信号线。

[0141]

(a7)根据(a1)~(a6)中任一项所述的柔性覆金属层叠板,其特征在于,前述信号

线的聚酰亚胺层侧的表面粗糙度(ra)为0.05μm~0.5μm。

[0142]

(a8)一种柔性覆金属层叠板的制造方法,其特征在于,所述柔性覆金属层叠板具有微带线结构,前述多层柔性覆金属层叠板至少依次具有信号线/聚酰亚胺层/接地层,前述聚酰亚胺层使用厚度为75~200μm并且10ghz下的介电损耗为0.008以下的聚酰亚胺薄膜。

[0143]

(a9)根据(a8)所述的柔性覆金属层叠板的制造方法,其特征在于,所述柔性覆金属层叠板在10ghz下的插入损耗为-2.4db以上且0db以下。

[0144]

(a10)根据(a8)或(a9)所述的柔性覆金属层叠板的制造方法,其特征在于,前述聚酰亚胺层具有热塑性聚酰亚胺层和非热塑性聚酰亚胺。

[0145]

(a11)根据(a8)~(a10)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,前述聚酰亚胺层是将热塑性聚酰亚胺薄膜和非热塑性聚酰亚胺贴合而层叠成的。

[0146]

(a12)根据(a8)~(a11)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,前述聚酰亚胺层具有在非热塑性聚酰亚胺的两面具备热塑性聚酰亚胺层的3层结构。

[0147]

(a13)根据(a12)所述的柔性覆金属层叠板的制造方法,其特征在于,前述聚酰亚胺层是将至少2张以上的厚度不足75μm的具有前述3层结构的聚酰亚胺薄膜层叠而成的。

[0148]

(a14)根据(a8)~(a13)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,所述柔性覆金属层叠板具有2根以上的信号线。

[0149]

(a15)根据(a8)~(a14)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,前述信号线的聚酰亚胺层侧的表面粗糙度(ra)为0.05μm~0.5μm。

[0150]

(b1)一种多层柔性覆金属层叠板,其特征在于,具有带线结构,所述多层柔性覆金属层叠板至少依次具有接地层/第1聚酰亚胺层/粘接剂层/信号线/第2聚酰亚胺层/接地层,前述第1聚酰亚胺层及第2聚酰亚胺层的厚度为75~200μm并且10hz下的介电损耗为0.008以下。

[0151]

(b2)根据(b1)所述的多层柔性覆金属层叠板,其特征在于,10ghz下的插入损耗为-3.2db以上且0db以下。

[0152]

(b3)根据(b1)或(b2)所述的多层柔性覆金属层叠板,其特征在于,前述第1聚酰亚胺层及第2聚酰亚胺层具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层。

[0153]

(b4)根据(b1)~(b3)中任一项所述的多层柔性覆金属层叠板,其特征在于,前述第1聚酰亚胺层及第2聚酰亚胺层具有在非热塑性聚酰亚胺的两面具备热塑性聚酰亚胺层的3层结构。

[0154]

(b5)根据(b4)所述的多层柔性覆金属层叠板,其特征在于,前述第1聚酰亚胺层及第2聚酰亚胺层为厚度不足75μm的具有前述3层结构的聚酰亚胺薄膜的2张以上的层叠物。

[0155]

(b6)根据(b1)~(b5)中任一项所述的多层柔性覆金属层叠板,其特征在于,在作为信号线的铜层与第二聚酰亚胺层之间还具有粘接剂层。

[0156]

(b7)根据(b1)~(b6)中任一项所述的多层柔性覆金属层叠板,其特征在于,具有2根以上的信号线。

[0157]

(b8)根据(b1)~(b7)中任一项所述的多层柔性覆金属层叠板,其特征在于,前述信号线的第2聚酰亚胺层侧的表面粗糙度(ra)为0.05μm~0.5μm。

[0158]

(b9)一种多层柔性覆金属层叠板的制造方法,其特征在于,所述多层柔性覆金属

层叠板具有带线结构,前述多层柔性覆金属层叠板至少依次具有接地层/第1聚酰亚胺层/粘接剂层/信号线/第2聚酰亚胺层/接地层,前述第1聚酰亚胺层及第2聚酰亚胺层使用厚度为75~200μm并且10hz下的介电损耗为0.008以下的聚酰亚胺薄膜。

[0159]

(b10)根据(b9)所述的多层柔性覆金属层叠板的制造方法,其特征在于,所述多层柔性覆金属层叠板的10ghz下的插入损耗为-3.2db以上且0db以下。

[0160]

(b11)根据(b9)或(b10)所述的多层柔性覆金属层叠板的制造方法,其特征在于,前述第1聚酰亚胺层及第2聚酰亚胺层具有热塑性聚酰亚胺层和非热塑性聚酰亚胺。

[0161]

(b12)根据(b9)~(b11)中任一项所述的多层柔性覆金属层叠板的制造方法,其特征在于,前述第1聚酰亚胺层及第2聚酰亚胺层是将热塑性聚酰亚胺薄膜和非热塑性聚酰亚胺贴合而层叠成的。

[0162]

(b13)根据(b9)~(b12)中任一项所述的多层柔性覆金属层叠板的制造方法,其特征在于,前述第1聚酰亚胺层及第2聚酰亚胺层具有在非热塑性聚酰亚胺的两面具备热塑性聚酰亚胺层的3层结构。

[0163]

(b14)根据(b13)所述的多层柔性覆金属层叠板的制造方法,其特征在于,前述第1聚酰亚胺层及第2聚酰亚胺层是将至少2张以上的厚度不足75μm的具有前述3层结构的聚酰亚胺薄膜层叠而成的。

[0164]

(b15)根据(b9)~(b14)中任一项所述的多层柔性覆金属层叠板的制造方法,其特征在于,在作为信号线的铜层与第二聚酰亚胺层之间还具有粘接剂层。

[0165]

(b16)根据(b9)~(b15)中任一项所述的多层柔性覆金属层叠板的制造方法,其特征在于,所述多层柔性覆金属层叠板具有2根以上的信号线。

[0166]

(b17)根据(b9)~(b16)中任一项所述的多层柔性覆金属层叠板的制造方法,其特征在于,前述信号线的第2聚酰亚胺层侧的表面粗糙度(ra)为0.05μm~0.5μm。

[0167]

(c1)一种柔性覆金属层叠板,其特征在于,具有微带线结构,所述柔性覆金属层叠板至少依次具有信号线/第1聚酰亚胺层/接地层,前述第1聚酰亚胺层的厚度为75~200μm并且10ghz下的介电损耗为0.008以下。

[0168]

(c2)根据(c1)所述的柔性覆金属层叠板,其特征在于,还具有接地层/第2聚酰亚胺层/粘接剂层,所述柔性覆金属层叠板至少依次具有接地层/第2聚酰亚胺层/粘接剂层/信号线/第1聚酰亚胺层/接地层,

[0169]

前述第2聚酰亚胺层的厚度为75~200μm并且10ghz下的介电损耗为0.008以下。

[0170]

(c3)根据(c1)或(c2)所述的柔性覆金属层叠板,其特征在于,10ghz下的插入损耗为-3.2db以上且0db以下。

[0171]

(c4)根据(c1)~(c3)中任一项所述的柔性覆金属层叠板,其特征在于,前述第1聚酰亚胺层具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层,或者,前述第1聚酰亚胺层及前述第2聚酰亚胺层各自具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层。

[0172]

(c5)根据(c1)~(c4)中任一项所述的柔性覆金属层叠板,其特征在于,前述第1聚酰亚胺层具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构,或者,前述第1聚酰亚胺层及前述第2聚酰亚胺层各自具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构。

[0173]

(c6)根据(c5)所述的柔性覆金属层叠板,其特征在于,前述第1聚酰亚胺层为具有

前述3层结构的厚度不足75μm的聚酰亚胺薄膜的2张以上的层叠物,或者,前述第1聚酰亚胺层及前述第2聚酰亚胺层各自为具有前述3层结构的厚度不足75μm的聚酰亚胺薄膜的2张以上的层叠物。

[0174]

(c7)根据(c1)~(c6)中任一项所述的柔性覆金属层叠板,其特征在于,前述信号线为铜层,

[0175]

在前述铜层与前述第1聚酰亚胺层之间还具有粘接剂层。

[0176]

(c8)根据(c1)~(c7)中任一项所述的柔性覆金属层叠板,其特征在于,具有2根以上的前述信号线。

[0177]

(c9)根据(c1)~(c8)中任一项所述的柔性覆金属层叠板,其特征在于,前述信号线的前述第1聚酰亚胺层侧的表面粗糙度(ra)为0.05μm~0.5μm。

[0178]

(c10)一种柔性覆金属层叠板的制造方法,其特征在于,所述柔性覆金属层叠板具有微带线结构,前述柔性覆金属层叠板至少依次具有信号线/第1聚酰亚胺层/接地层,作为前述第1聚酰亚胺层,使用厚度为75~200μm并且10ghz下的介电损耗为0.008以下的聚酰亚胺薄膜。

[0179]

(c11)根据(c10)所述的柔性覆金属层叠板的制造方法,其特征在于,还具有接地层/第2聚酰亚胺层/粘接剂层,所述柔性覆金属层叠板至少依次具有接地层/第2聚酰亚胺层/粘接剂层/信号线/第2聚酰亚胺层/接地层,

[0180]

作为前述第2聚酰亚胺层,使用厚度为75~200μm并且10ghz下的介电损耗为0.008以下的聚酰亚胺薄膜。

[0181]

(c12)根据(c10)或(c11)所述的柔性覆金属层叠板的制造方法,其特征在于,所述柔性覆金属层叠板的10ghz下的插入损耗为-3.2db以上且0db以下。

[0182]

(c13)根据(c10)~(c12)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,前述第1聚酰亚胺层具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层,或者,前述第1聚酰亚胺层及前述第2聚酰亚胺层各自具有热塑性聚酰亚胺层和非热塑性聚酰亚胺层。

[0183]

(c14)根据(c10)~(c13)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,将热塑性聚酰亚胺薄膜和非热塑性聚酰亚胺贴合而层叠成前述第1聚酰亚胺层,或者将热塑性聚酰亚胺薄膜和非热塑性聚酰亚胺贴合而各自层叠成前述第1聚酰亚胺层及前述第2聚酰亚胺层。

[0184]

(c15)根据(c10)~(c14)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,前述第1聚酰亚胺层具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构,或者,前述第1聚酰亚胺层及前述第2聚酰亚胺层各自具有在非热塑性聚酰亚胺层的两面具备热塑性聚酰亚胺层的3层结构。

[0185]

(c16)根据(c15)所述的柔性覆金属层叠板的制造方法,其特征在于,前述第1聚酰亚胺层是将至少2张以上的具有前述3层结构的厚度不足75μm的聚酰亚胺薄膜层叠而成的,或者,前述第1聚酰亚胺层及前述第2聚酰亚胺层各自是将至少2张以上的具有前述3层结构的厚度不足75μm的聚酰亚胺薄膜层叠而成的。

[0186]

(c17)根据(c10)~(c16)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,前述信号线为铜层,

[0187]

在前述铜层与前述第1聚酰亚胺层之间还具有粘接剂层。

[0188]

(c18)根据(c10)~(c17)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,具有2根以上的前述信号线。

[0189]

(c19)根据(c10)~(c18)中任一项所述的柔性覆金属层叠板的制造方法,其特征在于,前述信号线的前述第1聚酰亚胺层侧的表面粗糙度(ra)为0.05μm~0.5μm。

[0190]

实施例

[0191]

以下,通过实施例具体地对本发明进行说明,但本发明不仅限定于这些实施例。需要说明的是,合成例、实施例及比较例中的聚酰亚胺薄膜的介电常数、介电损耗角正切、fpc的传输特性的测定、剥离强度、薄膜的厚度、铜箔的表面粗糙度的评价方法如下。

[0192]

(介电常数、介电损耗角正切的测定)

[0193]

作为测定装置,使用空腔谐振器摄动法复数介电常数评价装置(关东电子应用开发株式会社制),在下述频率下测定多层聚酰亚胺薄膜的介电常数及介电损耗角正切。

[0194]

测定频率:10ghz

[0195]

测定条件:温度22℃~24℃、湿度45%~55%

[0196]

测定试样:使用在前述测定条件下放置24小时的试样。

[0197]

(fccl的制造、微带线及带线的传输特性的测定)

[0198]

在以下的条件下、将聚酰亚胺薄膜和铜箔层叠,得到双面fccl。

[0199]

使用的铜箔:厚度12μm、与聚酰亚胺薄膜粘接的面的粗糙度为0.45μm以下

[0200]

聚酰亚胺与铜箔的层叠条件:层压温度360℃、层压压力0.8吨、层压速度1m/min

[0201]

微带线电路的制作中,对双面fccl的单面进行蚀刻,制作线路长度10cm的微带线,对电路部及端子部实施镀铜。对于电路宽度,以使特性阻抗成为50ω,根据构成材料的厚度、介电常数、介电损耗角正切算出。

[0202]

然后,将上述微带线电路借助单面fccl和粘接层(接合片)、在160℃下进行30分钟的减压加热从而贴合,制作具有带线结构的fpc试验片。对于电路宽度,以使特性阻抗成为50ω,根据构成材料的厚度、介电常数、介电损耗角正切来算出。

[0203]

对得到的具有微带线电路的柔性覆金属层叠板及具有带线电路的柔性覆金属层叠板各自进行以下的处理。即,150℃、30分钟干燥后,在被调整为23℃、55%rh的试验室内进行24小时以上的调湿。然后,使用网络分析仪e5071c(keysight technologies)和gsg250探针,进行插入损耗s21参数的测定,得到测定频率10ghz下的传输损耗(db/100mm)。

[0204]

(剥离强度的测定方法)

[0205]

按照jisc6471的“6.5剥离强度”对fccl进行解析。具体而言,将1mm宽度的金属箔部分在90度的剥离角度、100mm/分钟的条件下进行剥离,测定其载荷。对于剥离强度,将12n/cm以上的情况下评价为

“○”

(良好)、将不足12n/cm评价为

“×”

(不良)。

[0206]

(薄膜的厚度)

[0207]

使用接触式厚度计mitsutoyo公司制laser hologage测定薄膜的厚度。

[0208]

(铜箔的表面粗糙度ra)

[0209]

使用光波干涉式表面粗糙度计(zygo公司制newview5030系统),测定下述的条件下的算术平均粗糙度。

[0210]

(测定条件)

[0211]

物镜:50倍镜像变焦:2

[0212]

fda res:normal

[0213]

解析条件:

[0214]

remove:cylinder

[0215]

filter:high pass

[0216]

filter low waven:0.002mm

[0217]

(合成例1)

[0218]

在将反应体系内保持为20℃的状态下、在n,n-二甲基甲酰胺(以下,也称为dmf)328.79kg中添加1,3-双(4-氨基苯氧基)苯(以下也称为tpe-r)11.64kg、4,4

’‑

二氨基-2,2

’‑

二甲基联苯(以下,也称为m-tb)11.28kg,在氮气气氛下进行搅拌。通过目视确认tpe-r、m-tb溶解后,添加3,3’,4,4

’‑

联苯四羧酸二酐(以下,也称为bpda)14.66kg、均苯四甲酸酐(以下,也称为pmda)7.39kg,进行30分钟搅拌。接着,添加对苯二胺(以下,也称为pda)4.31kg、pmda 9.85kg,进行30分钟搅拌。

[0219]

最后,制备将0.9kg的pmda以固体成分浓度成为7%的方式溶解于dmf而成的溶液,边注意粘度上升边将该溶液逐渐添加至上述反应溶液中,在粘度到达至3000泊的时刻结束聚合。

[0220]

在该聚酰胺酸溶液中,对聚酰胺酸溶液以重量比50%添加由乙酸酐/异喹啉/dmf(重量比2.0/0.7/4.0)形成的酰亚胺化促进剂,连续用混合器进行搅拌,从t模挤出并流延至不锈钢制的环带上。将该树脂膜以130℃

×

100秒进行加热后,从环带将自支撑性的凝胶膜剥离并固定于拉幅布铗,以250℃

×

17秒、350℃

×

17秒、400℃

×

120秒进行干燥、酰亚胺化,得到厚度17μm的聚酰亚胺薄膜。

[0221]

(合成例2)

[0222]

在将反应体系内保持为20℃的状态下、在dmf 328.94kg中添加4,4

’‑

二氨基二苯基醚(以下,也称为oda)15.76kg,在氮气气氛下进行搅拌。通过目视确认oda溶解后,添加bpda 17.37kg、pmda 2.57kg,进行30分钟搅拌。接着,添加m-tb 11.14kg、pmda 12.30kg,进行30分钟搅拌。

[0223]

最后,制备将0.9kg的pmda以固体成分浓度成为7%的方式溶解于dmf而成的溶液,边注意粘度上升边将该溶液逐渐添加至上述反应溶液中,在粘度到达至3000泊的时刻结束聚合。

[0224]

在该聚酰胺酸溶液中,对聚酰胺酸溶液以重量比50%添加由乙酸酐/异喹啉/dmf(重量比2.0/0.7/4.0)形成的酰亚胺化促进剂,连续用混合器进行搅拌,从t模挤出并流延至不锈钢制的环带上。将该树脂膜以130℃

×

100秒进行加热后,从环带将自支撑性的凝胶膜剥离并固定于拉幅布铗,以250℃

×

17秒、350℃

×

17秒、400℃

×

120秒进行干燥、酰亚胺化,得到厚度17μm的聚酰亚胺薄膜。

[0225]

(合成例3)

[0226]

在将反应体系内保持为20℃的状态下、在dmf 657.82kg中添加oda10.53kg、2,2-双[4-(4-氨基苯氧基)苯基]丙烷(以下,也称为bapp)32.39kg,在氮气气氛下进行搅拌。通过目视确认oda、bapp溶解后,添加3,3’,4,4

’‑

二苯甲酮四羧酸二酐(以下,也称为btda)16.95kg、pmda 14.34kg,进行30分钟搅拌。接着,添加pda 14.22kg、pmda 29.83kg,进行30分钟搅拌。

[0227]

最后,制备将1.7kg的pda以固体成分浓度成为10%的方式溶解于dmf而成的溶液,边注意粘度上升边将该溶液逐渐添加至上述反应溶液中,在粘度到达至3000泊的时刻结束聚合。

[0228]

在该聚酰胺酸溶液中,对聚酰胺酸溶液以重量比50%添加由乙酸酐/异喹啉/dmf(重量比2.0/0.7/4.0)形成的酰亚胺化促进剂,连续用混合器进行搅拌,从t模挤出并流延至不锈钢制的环带上。将该树脂膜以130℃

×

100秒进行加热后,从环带将自支撑性的凝胶膜剥离并固定于拉幅布铗,以250℃

×

17秒、350℃

×

17秒、400℃

×

120秒进行干燥、酰亚胺化,得到厚度17μm的聚酰亚胺薄膜。

[0229]

(热塑性聚酰亚胺前体(聚酰胺酸)的合成)

[0230]

将bapp 29.8g溶解于冷却至10℃的dmf 249g。在其中添加bpda 21.4g使其溶解后,进行30分钟搅拌形成预聚物。进而在该溶液中小心添加另外制备的bapp的dmf溶液(bapp 1.57g/dmf 31.4g),在粘度到达至1000泊左右时停止添加。进行1小时搅拌,得到固体成分浓度约17重量%、23℃下的旋转粘度为1000泊的聚酰胺酸溶液。

[0231]

《具有微带线结构的柔性覆金属层叠板》

[0232]

(实施例1)

[0233]

将热塑性聚酰胺酸溶液用dmf稀释至固体成分浓度成为10重量%后,用逗点涂布机以使最终单面厚度成为4μm的方式将聚酰胺酸涂布于合成例1中得到的薄膜的单面,在设定为140℃的干燥炉内通过1分钟进行加热。另一面也同样以最终厚度成为4μm的方式涂布聚酰胺酸后,在设定为140℃的干燥炉内通过1分钟进行加热。接着,在气氛温度360℃的远红外线加热炉中进行20秒钟加热处理,得到总厚度25.0μm的聚酰亚胺层叠体。进而,按铜箔/其总厚度25.0μm的聚酰亚胺层叠体3张/铜箔的顺序重叠,使用热辊层压机,在层压温度360℃、层压压力0.8吨、层压速度1.0m/分钟的条件下进行热层压,制作双面覆铜板(双面fccl)(铜箔:cf-t49a-hd2、ra=0.15μm、聚酰亚胺层的厚度:75μm)。前述聚酰亚胺层叠体3张相当于前述“第1聚酰亚胺层”。

[0234]

对包含聚酰亚胺层的双面fccl的单面进行蚀刻,制作线路长度10cm的微带线,对电路部及端子部实施镀铜,制作微带线路的柔性覆金属层叠板的试验片。对于电路宽度,以使特性阻抗成为50ω,根据构成材料的厚度、介电常数、介电损耗角正切来算出。

[0235]

(实施例2)

[0236]

将4张实施例1中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,除此以外,与实施例1同样地操作,制作柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体4张相当于前述“第1聚酰亚胺层”。

[0237]

(实施例3)

[0238]

将6张实施例1中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,除此以外,与实施例1同样地操作,制作柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体6张相当于前述“第1聚酰亚胺层”。

[0239]

(实施例4)

[0240]

将8张实施例1中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,除此以外,与实施例1同样地操作,制作柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体8张相当于前述“第1聚酰亚胺层”。

[0241]

根据实施例1~4确认了,随着聚酰亚胺层叠体的厚度变厚,柔性覆金属层叠板的插入损耗减少。

[0242]

(实施例5)

[0243]

通过与实施例1同样的方法,对合成例2中得到的薄膜涂布热塑性聚酰胺酸溶液并进行干燥、加热处理,得到聚酰亚胺层叠体。进而,在与实施例1相同的贴合条件下,使用与实施例1相同的铜箔,制作柔性覆金属层叠板的试验片。

[0244]

(比较例1)

[0245]

仅使用1张实施例1中得到的总厚度25.0μm的聚酰亚胺层叠体,将聚酰亚胺层叠体的厚度设为25μm,除此以外,与实施例同样地操作,制作柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体1张相当于前述“第1聚酰亚胺层”。

[0246]

(比较例2)

[0247]

将2张实施例1中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,将聚酰亚胺层叠体的厚度设为50μm,除此以外,与实施例1同样地操作,制作柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体2张相当于前述“第1聚酰亚胺层”。

[0248]

根据实施例1和比较例1、2确认了,随着聚酰亚胺层叠体的厚度变薄,柔性覆金属层叠板的插入损耗恶化(绝对值变大)。

[0249]

(比较例3)

[0250]

使用合成例3中得到的薄膜,除此以外,与实施例2同样地操作,将3张总厚度25.0μm的聚酰亚胺层叠体重叠,制作柔性覆金属层叠板的试验片。

[0251]

根据实施例2和比较例3确认了,若使用介电损耗大的聚酰亚胺层叠体,则柔性覆金属层叠板的插入损耗会恶化。另外,根据实施例1和比较例3可知,若使用电损耗大的聚酰亚胺层叠体,则即使层叠体的厚度厚,柔性覆金属层叠板的插入损耗也会恶化。根据以上的结果可知,为了取得良好的插入损耗,使用介电损耗小的聚酰亚胺层叠体、并且使其层叠为较厚是必不可少的。

[0252]

将实施例1~5、比较例1~3中得到的柔性覆金属层叠板(多层聚酰亚胺薄膜)的介电常数、介电损耗角正切、由聚酰亚胺薄膜得到的双面fccl的剥离强度示于表1。进而将使用双面fccl、使用在前述的条件下得到的fpc试验片测定的10ghz下的传输损耗测定结果示于表1。

[0253]

[表1]

[0254] 介电常数介电损耗角正切厚度(μm)剥离强度(n/cm)插入损耗(db)@10ghz实施例13.10.0087512.4-2.4实施例23.10.00810012.1-2.1实施例33.10.00815011.4-1.8实施例43.10.00820010.3-1.6实施例53.20.0067512.1-2.2比较例13.10.0082514.3-4.5比较例23.10.0085013.53.0比较例33.30.01810011.7-3.4

[0255]

《具有带线结构的柔性覆金属层叠板》

[0256]

(实施例6)

[0257]

将热塑性聚酰胺酸溶液用dmf稀释至固体成分浓度成为10重量%后,用逗点涂布机以使最终单面厚度成为4μm的方式将聚酰胺酸涂布于合成例1中得到的薄膜的单面,在设定为140℃的干燥炉内通过1分钟进行加热。另一面也同样以最终厚度成为4μm的方式涂布聚酰胺酸后,在设定为140℃的干燥炉内通过1分钟进行加热。接着,在气氛温度360℃的远红外线加热炉中进行20秒钟加热处理,得到总厚度25.0μm的聚酰亚胺层叠体。进而,按照铜箔/该总厚度25.0μm的聚酰亚胺层叠体3张/铜箔的顺序重叠,使用热辊层压机,在层压温度360℃、层压压力0.6吨、层压速度1.0m/分钟的条件下进行热层压,制作双面覆铜板(双面fccl)(铜箔:cf-t49a-hd2、ra=0.15μm、聚酰亚胺层叠体的厚度:75μm)。前述聚酰亚胺层叠体3张相当于前述“第1聚酰亚胺层”。

[0258]

另外,按铜箔/该总厚度25.0μm的聚酰亚胺层叠体3张的顺序重叠,使用热辊层压机在层压温度360℃、层压压力0.8吨、层压速度1.0m/分钟的条件下进行热层压,制作单面覆铜板(单面fccl)(铜箔:cf-t49a-hd2、ra=0.15μm、聚酰亚胺层叠体的厚度:75μm)。前述聚酰亚胺层叠体3张相当于前述“第2聚酰亚胺层”。

[0259]

对包含第1聚酰亚胺层的双面fccl的单面进行蚀刻,制作线路长度10cm的微带线,对电路部及端子部实施镀铜。将该微带线电路与包含第2聚酰亚胺层叠体的单面fccl借助nikkan industries co.,ltd.制接合片safy,以150℃30分钟、1~2mpa的条件进行减压加热而贴合。由此,制作具有带线结构的柔性覆金属层叠板的试验片。对于电路宽度,以使特性阻抗成为50ω,根据构成材料的厚度、介电常数、介电损耗角正切来算出,为了减少噪音,上部与下部的接地采用以通孔导通的结构(图4)。

[0260]

(实施例7)

[0261]

将4张实施例6中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,除此以外,与实施例6同样地操作,制作双面fccl、单面fccl、柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体4张相当于前述“第1聚酰亚胺层”。

[0262]

(实施例8)

[0263]

将6张实施例6中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,除此以外,与实施例6同样地操作,制作双面fccl、单面fccl、柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体6张相当于前述“第1聚酰亚胺层”。

[0264]

(实施例9)

[0265]

将8张实施例6中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,除此以外,与实施例6同样地操作,制作双面fccl、单面fccl、柔性覆金属层叠板的试验片。前述聚酰亚胺层叠体8张相当于前述“第1聚酰亚胺层”。

[0266]

根据实施例6~9确认了,随着聚酰亚胺层叠体的厚度变厚,插入损耗减少。

[0267]

(实施例10)

[0268]

通过与实施例6同样的方法,对合成例2中得到的薄膜涂布热塑性聚酰胺酸溶液并进行干燥、加热处理,得到聚酰亚胺层叠体。进而,使用与实施例6相同的贴合条件、与实施例6相同的铜箔,制作双面fccl、单面fccl、柔性覆金属层叠板的试验片。

[0269]

(比较例4)

[0270]

仅使用1张实施例6中得到的总厚度25.0μm的聚酰亚胺层叠体,将第1及第2聚酰亚

胺层的厚度分别设为25μm,除此以外,与实施例6同样地操作,制作双面fccl、单面fccl、柔性覆金属层叠板的试验片。(比较例5)

[0271]

将2张实施例6中得到的总厚度25.0μm的聚酰亚胺层叠体重叠,将第1及第2聚酰亚胺层的厚度分别设为50μm,除此以外,与实施例6同样地操作,制作双面fccl、单面fccl、柔性覆金属层叠板的试验片。

[0272]

根据实施例6和比较例4、5确认了,随着聚酰亚胺层叠体的厚度变薄,插入损耗恶化(绝对值变大)。

[0273]

(比较例6)

[0274]

使用合成例3中得到的薄膜,除此以外,与实施例6同样地操作,将3张总厚度25.0μm的聚酰亚胺层叠体重叠,制作双面fccl、单面fccl、柔性覆金属层叠板的试验片。

[0275]

根据实施例7和比较例6确认了,若使用介电损耗大的聚酰亚胺层叠体,则插入损耗恶化。另外,根据实施例6和比较例6可知,若使用介电损耗大的聚酰亚胺层叠体,则即使层叠体的厚度厚,插入损耗也会恶化。根据以上的结果可知,为了取得良好的插入损耗,使用介电损耗小的聚酰亚胺层叠体、并且层叠较厚是必不可少的。

[0276]

将实施例6~10、比较例4~6中得到的柔性覆金属层叠板(多层聚酰亚胺薄膜)的介电常数、介电损耗角正切、由聚酰亚胺薄膜得到的双面fccl的剥离强度示于表2。进而将使用双面fccl,使用在前述的条件下得到的fpc试验片测定的10ghz下的传输损耗测定结果示于表2。

[0277]

[表2]

[0278][0279]

附图标记说明

[0280]

1.接地层

[0281]

2.第1聚酰亚胺层

[0282]

3.作为信号线的铜层

[0283]

4.第2聚酰亚胺层

[0284]

5.粘接剂层1

[0285]

6.粘接剂层2

[0286]

7.单面柔性覆金属层叠板

[0287]

8.粘接剂层(接合片)

[0288]

9.双面柔性覆金属层叠板

[0289]

10.非热塑性聚酰亚胺

[0290]

11.热塑性聚酰亚胺

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。