1.本发明涉及一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,属于装甲防护领域。

背景技术:

2.复合装甲通常由不同单元构成,一类是材料单元,主要依靠材料的强度、密度等发挥作用;一类是结构单元,主要依靠特殊的结构效应或材料的综合效应,如双板、叠层等。陶瓷具有低密度、高硬度、高模量和高压缩强度,是一种很有发展前途的高性能装甲材料。但陶瓷塑性变形能力差,在受到弹体冲击时裂纹快速扩展产生脆断,在真实作战环境中很难抗多次打击。因此,陶瓷材料不适合单独作为装甲结构件使用,常与金属或纤维材料复合制得复合装甲材料。

3.陶瓷基金属复合材料可以将陶瓷的高硬度和金属的强韧性在抗弹过程中充分发挥,金属的塑性变形能力可有效延缓脆性裂纹的扩展,有效提高其韧性及抗多发弹防护能力。同时,对装甲材料进行约束可以进一步起到支撑靶板、延缓开裂的作用。传统的约束陶瓷方式主要是陶瓷外加金属框施加侧向约束或一维的面板、背板约束。如果同时对陶瓷施加三维约束,即面板、背板及侧向约束同时存在时,能够更好的避免陶瓷受弹丸冲击时碎裂飞散造成的防护失效。传统的金属与陶瓷板复合需要加入活化mo-mn、ni镀层、ag

72

cu

28

钎料等过渡连接层以保证金属与陶瓷的紧密结合。

技术实现要素:

4.本发明的目的主要目的是提供一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,在提高陶瓷靶板的损伤容限的同时,在浇铸保温过程中生成新相提高靶板着弹面的强度,并通过金属浇铸对陶瓷靶板实现三维预应力约束,提高陶瓷复合装甲的抗多发弹能力,实现轻质化、高强度的综合防护。

5.本发明的目的是通过下述技术方案实现的。

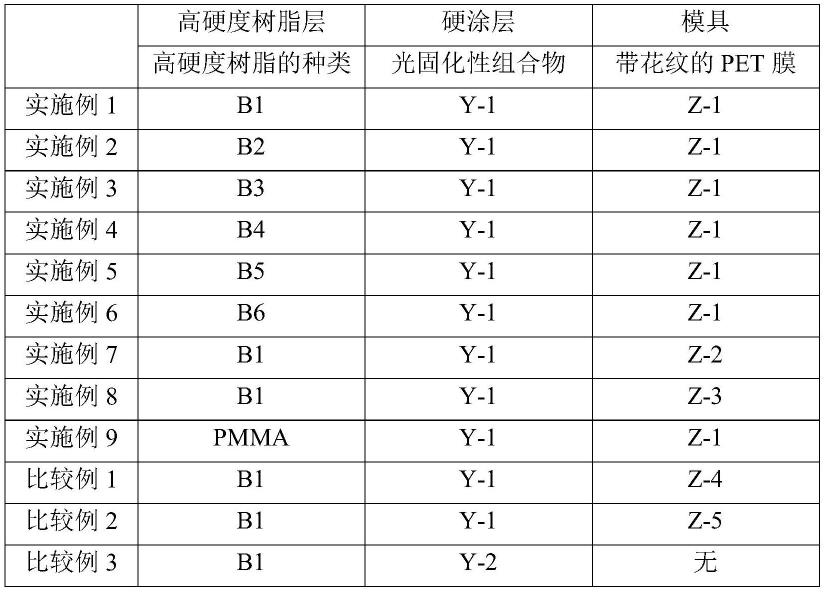

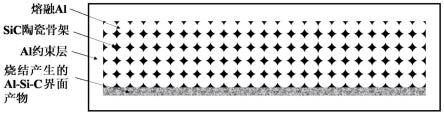

6.本发明公开的一种金属浇铸预应力陶瓷复合防护装甲,包括反应层、陶瓷骨架和浇铸金属层;金属层将反应层和陶瓷骨架包裹其中;通过所述陶瓷骨架中浇铸熔融金属填充陶瓷骨架,反应层的来源包括陶瓷骨架烧结后聚集及浇铸保温两部分。

7.熔融金属保温后充分填隙陶瓷骨架形成致密陶瓷复合装甲提高韧性,冷却过程中能够对陶瓷复合装甲施加三维的压缩应力,实现预应力约束下的陶瓷复合装甲制备,同时,反应层的存在能够进一步提高盖板强度,最终实现陶瓷装甲抗弹能力的显著提升。

8.本发明公开的一种金属浇铸预应力陶瓷复合防护装甲的制备方法,包括以下步骤:

9.步骤一、向陶瓷粉体中加入20~50vol.%的金属粉,以酒精作为分散介质,分散均匀后,干燥过筛得到陶瓷金属混合粉体。

10.步骤二、步骤一所得的混合粉体经模压成型及冷等静压成型后形成均质的金属陶

瓷坯体,经高温烧结得到底端带有反应层的陶瓷骨架;所述反应层具体为温度升高后陶瓷与部分金属发生化学反应形成反应层,其余金属在升温到超过熔点后融化,并在重力作用下向下运动,在底端形成反应层,在上部产生成贯通孔道形成陶瓷骨架;

11.步骤三、向步骤二所得的陶瓷骨架中浇铸熔融金属,保温后填充骨架空隙并在陶瓷骨架周围形成金属层,快速冷却后得到金属浇铸预应力陶瓷复合防护装甲。

12.步骤一所述的陶瓷粉体为sic粉体,可替换为al2o3、b4c等装甲陶瓷用粉体;

13.步骤一所述的金属粉为熔点低于陶瓷烧结温度的金属。

14.步骤三中所述熔融金属可为al、ti等装甲用金属及其合金。

15.步骤二所述烧结方法为:将初步成型的坯体在升温速率5~20℃/min,烧结温度为1400~1900℃,保温时间1~4h的工艺下进行烧结。

16.有益效果:

17.(1)本发明公开的一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,通过引入金属约束预加压结构,有效提高陶瓷在受到弹丸高速冲击时的损伤容限,能够缓解因陶瓷韧性不佳而引起的脆断、崩裂等过早失效现象,有助于提高陶瓷复合装甲的抗多发弹防护能力。

18.(2)本发明公开的一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,均质的金属陶瓷坯体在烧结升温过程中,会伴随化学反应生成金属间化合物,金属间化合物的存在改善陶瓷与金属的结合状态,无需额外在金属和陶瓷之间再施加过渡连接材料,且界面洁净无杂质,有助于在浇铸环节实现金属约束层及陶瓷之间物化相容性的改善。

19.(3)本发明公开的一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,未反应的熔融金属在陶瓷内部聚集联通后形成贯通孔道,在温度持续升高后,将在重力作用下沿通道流出,在陶瓷底部堆积并继续反应形成反应层,反应层多为al4c3、al3bc、tic、ti3sic2等中高强度的金属间化合物及陶瓷,与韧性的约束层金属相比,具有更好的抗弹能力。

20.(4)本发明公开的一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,浇铸金属不仅能够起到填充陶瓷骨架增韧装甲的作用,还能够在冷却后对陶瓷产生三维预应力约束,有效抑制陶瓷内部裂纹的扩展聚集,进一步提高复合装甲的韧性及强度。

21.(5)本发明公开的一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,金属陶瓷复合装甲能够有效降低装甲质量,减轻装甲载重负担。通过引入金属降低陶瓷的烧结温度,制造成本低廉,适用于工业生产。同时,本方法制备的陶瓷复合装甲无明显的尺寸限制,有望进一步在多胞元周期蜂窝结构装甲及多层装甲方面得到应用。

22.(6)本发明公开的一种金属浇铸预应力陶瓷复合防护装甲及其制备方法,基于上述有益效果,本发明能够进一步提高陶瓷靶板对弹体、破片及破甲射流的防护能力,尤其能够提高抗多发弹防护能力。

附图说明

23.图1为本发明中金属浇铸陶瓷预应力装甲防护结构剖面示意图。

24.图2为本发明中实施例1所述样品反应层物相分析结果。

25.图3为本发明中实施例1所述样品实现对弹丸侵彻完全防护的试验结果图。

26.图4为对比例1中所述空白陶瓷样品受到弹丸侵彻完全损伤的试验结果图。

具体实施方式

27.下面结合附图与实施例对本发明作进一步详细描述。

28.实施例1

29.一种金属浇铸预应力陶瓷复合防护装甲,包括反应层、陶瓷骨架和浇铸金属层;金属层将反应层和陶瓷骨架包裹其中;所述陶瓷骨架中浇铸熔融金属后会填充陶瓷骨架,反应层的来源包括陶瓷骨架烧结后聚集及浇铸保温两部分。

30.熔融金属保温后可充分填隙陶瓷骨架形成致密陶瓷复合装甲提高韧性,冷却过程中可对陶瓷复合装甲施加三维的压缩应力,实现预应力约束下的陶瓷复合装甲制备,同时,反应层的存在可进一步提高盖板强度,最终实现陶瓷装甲抗弹能力的显著提升。

31.一种金属浇铸预应力陶瓷复合防护装甲的制备方法,主要包括以下步骤:

32.(1)向sic陶瓷粉体中加入20.0vol.%粒径为20~50μmal粉体和1.0vol.%的助烧剂si粉,向混合粉体中加入球磨球和酒精搅拌2~4h,干燥过筛获得均质混合分体备用;

33.(2)将均质混合粉体在50mpa的压力下保压2min进行初步模压,在260mpa下保压3min进行冷等静压;

34.(3)将均质坯体在升温速率10℃/min,烧结温度1850℃,保温时间3h的的无压烧结工艺下进行致密化烧结,随炉冷却后取出待用,获得底部带有反应层的陶瓷骨架,底部及骨架界面处的反应产物为有sic、al4c3及al4sic

4 5

等;

35.(4)将烧制后的al/sic陶瓷复合材料进行表面处理后,置于模具中700℃预热,将金属al在850℃下保温2h充分熔融,然后将熔融铝液倾入模具中,在700℃下保温1h使其充分熔融,然后室温冷却。

36.金属浇铸层与陶瓷骨架间可以在高温下形成良好的界面状态,陶瓷骨架被充分填隙获得致密陶瓷层,与单质陶瓷相比,引入韧性金属后的陶瓷层韧性得到极大改善,降低了弹丸冲击时的脆性失效的可能性。此外,底部反应层的强度及硬度也明显大于约束金属铝,可提高着弹时的防护效率。同时,浇铸金属与填隙后的陶瓷骨架形成良好的约束,室温下快速冷却可在陶瓷及约束金属间产生较大预应力,进一步提高复合装甲的抗弹能力。使用直径8mm,长度20mm,速度800m/s长杆弹丸对其进行侵彻后,残余弹体嵌入陶瓷中,靶板未击穿,实现了对该弹丸的完全防护,如图3所示。

37.实施例2

38.一种金属浇铸预应力陶瓷复合防护装甲,包括反应层、陶瓷骨架和浇铸金属层;金属层将反应层和陶瓷骨架包裹其中;所述陶瓷骨架中浇铸熔融金属后会填充陶瓷骨架,反应层的来源包括陶瓷骨架烧结后聚集及浇铸保温两部分。

39.熔融金属保温后可充分填隙陶瓷骨架形成致密陶瓷复合装甲提高韧性,冷却过程中可对陶瓷复合装甲施加三维的压缩应力,实现预应力约束下的陶瓷复合装甲制备,同时,反应层的存在可进一步提高盖板强度,最终实现陶瓷装甲抗弹能力的显著提升。

40.一种金属浇铸预应力陶瓷复合防护装甲的制备方法,主要包括以下步骤:

41.(1)向b4c陶瓷粉体中加入20.0vol.%粒径为20~50μmal粉体和1.0vol.%的助烧剂al2o3粉,向混合粉体中加入球磨球和酒精搅拌2~4h,干燥过筛获得均质混合分体备用;

42.(2)将均质混合粉体在50mpa的压力下保压2min进行初步模压,在280mpa下保压3min进行冷等静压;

43.(3)将均质坯体在升温速率10℃/min,烧结温度1850℃,保温时间3h的的无压烧结工艺下进行致密化烧结,随炉冷却后取出待用,获得底部带有反应层的陶瓷骨架,底部及骨架界面处的反应产物为有sic、al4c3及al4sic

4 5

等;

44.(4)将烧制后的al/b4c陶瓷复合材料进行表面处理后,置于模具中700℃预热,将金属al在850℃下保温2h充分熔融,然后将熔融铝液倾入模具中,在700℃下保温1h使其充分熔融,然后随炉冷却至500℃后室温冷却。

45.金属浇铸层与陶瓷骨架间可以在高温下形成良好的界面状态,陶瓷骨架被充分填隙获得致密陶瓷层,与单质陶瓷相比,引入韧性金属后的陶瓷层韧性得到极大改善,降低了弹丸冲击时的脆性失效的可能性。此外,底部反应层的强度及硬度也明显大于约束金属铝,可提高着弹时的防护效率。同时,浇铸金属与填隙后的陶瓷骨架形成良好的约束,快速冷却可在陶瓷及约束金属间产生较大预应力,进一步提高复合装甲的抗弹能力。使用直径8mm,长度20mm,速度800m/s长杆弹丸对其进行侵彻后,残余弹体嵌入陶瓷中,靶板未击穿,实现了对该弹丸的完全防护。

46.实施例3

47.一种金属浇铸预应力陶瓷复合防护装甲,包括反应层、陶瓷骨架和浇铸金属层;金属层将反应层和陶瓷骨架包裹其中;所述陶瓷骨架中浇铸熔融金属后会填充陶瓷骨架,反应层的来源包括陶瓷骨架烧结后聚集及浇铸保温两部分。

48.熔融金属保温后可充分填隙陶瓷骨架形成致密陶瓷复合装甲提高韧性,冷却过程中可对陶瓷复合装甲施加三维的压缩应力,实现预应力约束下的陶瓷复合装甲制备,同时,反应层的存在可进一步提高盖板强度,最终实现陶瓷装甲抗弹能力的显著提升。

49.一种金属浇铸预应力陶瓷复合防护装甲的制备方法,主要包括以下步骤:

50.(1)向al2o3陶瓷粉体中加入20.0vol.%粒径为20~50μmti粉体和2.0vol.%的助烧剂nb粉,向混合粉体中加入球磨球和酒精搅拌2~4h,干燥过筛获得均质混合分体备用;

51.(2)将均质混合粉体在40mpa的压力下保压2min进行初步模压,在280mpa下保压3min进行冷等静压;

52.(3)将均质坯体在升温速率10℃/min,烧结温度1550℃,保温时间3h的的无压烧结工艺下进行致密化烧结,随炉冷却后取出待用,获得底部带有反应层的陶瓷骨架,底部及骨架界面处的反应产物为有tial、ti3al等;

53.(4)将烧制后的ti/al2o3陶瓷复合材料进行表面处理后,置于模具中700℃预热,将金属al在850℃下保温2h充分熔融,然后将熔融铝液倾入模具中,在700℃下保温1h使其充分熔融,然后室温冷却。

54.金属浇铸层与陶瓷骨架间可以在高温下形成良好的界面状态,陶瓷骨架被充分填隙获得致密陶瓷层,与单质陶瓷相比,引入韧性金属后的陶瓷层韧性得到极大改善,降低了弹丸冲击时的脆性失效的可能性。此外,底部反应层的强度及硬度也明显大于约束金属铝,可提高着弹时的防护效率。同时,浇铸金属与填隙后的陶瓷骨架形成良好的约束,快速冷却可在陶瓷及约束金属间产生较大预应力,进一步提高复合装甲的抗弹能力。使用直径8mm,长度20mm,速度800m/s长杆弹丸对其进行侵彻后,残余弹体嵌入陶瓷中,靶板未击穿,实现了对该弹丸的完全防护。

55.对比例1

56.采用与实施例中所述金属浇铸预应力陶瓷复合防护装甲面密度相同的sic陶瓷块体,使用直径8mm,长度20mm,速度800m/s长杆弹丸对其进行侵彻,侵彻结果显示sic陶瓷块体完全飞散无残余。通过高速摄影设备采集的照片可知,弹体完全穿过了sic陶瓷块体,在靶板前后均可观察到明显光亮,同时sic陶瓷块体由于裂纹的急剧扩展和弹丸的不断前进而发生严重飞溅,靶板完全失效,如图4所示。

57.以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。凡依本发明申请专利范围所作的均等变化、修饰和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。