1.本发明涉及路桥材料技术领域,尤其涉及一种桥梁伸缩缝用改性聚氨酯材料及其制备方法。

背景技术:

2.路桥无缝式伸缩缝铺装用胶结料主要包括橡胶改性沥青及聚氨酯弹性体两类,其中橡胶粉改性沥青搭配全厚式铺装,具备施工简单,造价低的优势,但在使用1-2年后便出现铺装面开裂,接缝脱开等问题,且使用寿命较短;聚氨酯弹性体凭借极佳的强度及柔韧性,优异的耐候及耐老化性能,大幅的提升了无缝伸缩缝的使用寿命。

3.然而路桥无缝式伸缩缝采用聚氨酯胶结料也存在诸多问题,比如,在采用高粘度和触变性的聚氨酯树脂时,虽然可有效的提升体系抗流淌性及铺装表面平整度,但同时也伴随着树脂对伸缩缝界面浸润性差,粘结强度低,施工可操作时间短,施工难度大,容错率低及树脂内部微量水汽产生的化学气泡无法有效排出,导致胶结料体积膨胀等问题,在采用粘度低且触变性差的聚氨酯树脂时,虽然可有效提升树脂对界面的浸润性和粘结强度,但树脂长时间粘度低,容易导致抗流淌性差,铺装面不平整,因此,有必要提出一种桥梁伸缩缝用改性聚氨酯材料及其制备方法。

4.公开于该背景技术部分的信息仅仅旨在加深对本公开总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种桥梁伸缩缝用改性聚氨酯材料及其制备方法,通过分阶段反应,搭配相变材料控制反应温度,进而控制树脂粘度与触变性发展速率,有效解决树脂抗流淌与高粘结、尺寸稳定性及可操作时间短的矛盾。

6.为了达到上述目的,本发明所采用的技术方案是:一种桥梁伸缩缝用改性聚氨酯材料,由a组分和b组分按照重量比为100:100-150混合组成;

7.按照重量份数计算,所述a组分包括如下组分:

8.聚醚多元醇40-60份

9.胺类固化剂40-60份

10.吸水剂1-5份

11.炭黑1-3份

12.消泡剂0.5-1份

13.硅烷偶联剂0.5-1份;

14.所述b组分包括如下组分:

15.聚氨酯预聚体70-90份;

16.相变材料10-20份;

17.增塑剂5-15份。

18.进一步的,所述聚氨酯预聚体为封闭型环氧改性聚氨酯预聚体,按照重量份数计算,包括如下组分:异氰酸酯40-60份,封闭剂10-30份,环氧树脂10-30份,催化剂0.5-2份,丙酮5-10份。

19.需要说明的是,本发明中a组分和b组分混合后,聚氨酯预聚体中的环氧基团与胺类固化剂发生一阶段聚合反应并开始放热,通过控制聚氨酯预聚体中环氧树脂的添加比例,可有效控制放热速率,保证20~30min内提升温度上升至60℃,实现一阶段低交联高触变性的同时粘度缓慢上升,进而提升了树脂的斜坡抗流淌性,保证铺装表面的平整度。若环氧基团过高,聚合反应过快,过度放热,易导致体系粘度及触变性均迅速上升,无法施工,若环氧基团过低,交联密度过低,触变性提升不明显,无法有效起到抗流淌的效果,同时在制备聚氨酯预聚体时,组分中异氰酸酯与环氧树脂反应后,粘度较高,添加上述比例的丙酮,可以有效调整粘度,便于后续封闭反应的进行。

20.进一步的,所述相变材料为潜热值大于200kj/kg,相变温度为65~75℃的熔融盐、石蜡及复合相变材料中的一种。

21.需要说明的是,本发明使用的相变材料的相变温度在65~75℃,可以有效吸收一阶段反应产生的热量,使树脂体系的温度略高于亚硫酸氢钠封闭异氰酸酯的解封闭温度(60℃),避免树脂出现温度骤升现象,进而控制二阶段异氰酸酯与聚醚多元醇反应速率及放热速率,实现聚氨酯起发与凝胶的平衡,避免体系很升温过快,导致微量水汽反应产生的气泡无法有效排出,引发树脂的膨胀变形,保证了固化物的尺寸稳定性,同时降低因升温过快引发的无序固化比重,防止树脂力学性能衰减。若相变材料掺量过多,易导致主体树脂占比过少,性能较低,且一阶段反应放出的热量无法使体系温度达到二阶段的反应温度,导致固化物强度低;若相变材料掺量过少,易导致一阶段反应产生的热量迅速突破相变材料的相变温度,体系温度迅速上升,导致二阶段反应过快,产生暴聚,影响固化物最终性能。

22.进一步的,所述聚醚多元醇的官能度为2,分子量为≥3000,如dl-4000,ke-810等,采用2官能度高分子量线性聚醚多元醇可以有效提升固化物的链段长度,从而提升材料的伸长率及柔韧性,满足伸缩缝的变形需求。

23.进一步的,所述胺类固化剂为端氨基聚醚d-230、d-400及d-2000中的任一种或多种的混合物。

24.进一步的,所述吸水剂为氧化钙、碳酸钠、分子筛干燥剂中的一种或多种的混合物,如sa1720,为多孔结构,比表面积可达到300m2/g以上,有效吸收体系中的微量水汽,并将其锁定于孔道内部,阻止水与nco活性基团副反应的发生,保证产品质量及施工宽容度。

25.进一步的,所述增塑剂为邻苯二甲酸二辛酯和对苯二甲酸二辛酯中的一种或两种的混合物。

26.本发明采用的上述增塑剂为低粘度原材料,一方面可以提升聚氨酯材料的柔韧性机伸长率,另一方面可以保证树脂低初始粘度与触变性,使得聚氨酯材料在混合初期具备良好的流动性及浸润性,有效提升树脂与界面间的粘接强度。

27.进一步的,所述封闭剂为亚硫酸氢钠。

28.进一步的,所述异氰酸酯为mdi-50。

29.进一步的,所述环氧树脂为ep-12、ep-13、ep-16和ep-20中的任一种。

30.进一步的,所述催化剂为有机锡类催化剂,如t-12。

31.本发明所述的聚氨酯预聚体的制备方法,包括如下步骤:

32.s1:按比例将环氧树脂置于反应釜内,升温至110~120℃真空脱水60min;

33.s2:降温至60℃,开启搅拌,搅拌速度700-800r/min,按比例加入异氰酸酯,缓慢升温至75~85℃,加入催化剂,恒温反应2.5h;

34.s3:降温至40℃,继续搅拌,搅拌速度700-800r/min,加入丙酮,搅拌15min,加入封闭剂,搅拌1h,降至常温,即可得到聚氨酯预聚体。

35.本发明所述的桥梁伸缩缝用改性聚氨酯材料制备方法,包括如下步骤:

36.所述a组分的制备:

37.按比例将聚醚多元醇、吸水剂、炭黑置于反应釜内,开启搅拌,搅拌速度70-80r/min升温至110~120℃下真空脱水60min,降温至60℃,按比例加入胺类固化剂、消泡剂、硅烷偶联剂,继续搅拌60min,降至常温;

38.所述b组分的制备:

39.按比例将相变材料、增塑剂置于反应釜内,开启搅拌,搅拌速度70-80r/min升温至110~120℃下真空脱水60min;降温至40℃,按比例加入聚氨酯预聚体,继续搅拌60min,降至常温。

40.一种桥梁伸缩缝用改性聚氨酯材料使用方法,使用时,将a组分和b组分按照比例混合均匀,然后浇注于坑槽内,采用塑料膜进行覆膜常温养护24h,然后揭除塑料膜,常温养护7天,即可得到桥梁伸缩缝用改性聚氨酯材料。

41.本发明的有益效果为:基于树脂初始粘度和触变性低,流淌性好,对界面的浸润性佳,可保证树脂固化物对界面的高粘结强度的认知,本发明中树脂a、b混合后,一阶段为组份a中胺类固化剂与组份b中聚氨酯预聚体上的环氧基团发生聚合反应,形成低密度的交联反应,可以有效提升体系触变性,抵抗流淌,保证铺装表面平整度,同时一阶段交联反应由于比例低,且交联密度低,体系粘度上升缓慢,具备良好的施工可操作性;一阶段环氧聚合放出的热量被相变材料吸收,达到nco基团解封闭温度,解除亚硫酸氢钠封闭,实现nco逐步活化,引发二阶段聚氨酯固化反应,相变材料相变温度略高于解封闭温度,可有效控制解封闭速率,控制二阶段反应速度,避免因温度过高导致发生暴聚,导致固化物性能下降,体系膨胀,保证尺寸稳定性。

具体实施方式

42.为更进一步阐述本发明为达到预定发明目的所采用的技术手段及功效,对依据本发明提出的一种道路伸缩缝用改性聚氨酯材料及其制备方法,其具体实施方式、特征及其功效,详细说明如后。

43.以下实施例中采用的部分药品来源信息如下,未提及的药品均可通过市售购买。

44.聚醚多元醇:ke-810,可利压多元醇(南京)有限公司

45.端氨基聚醚:d-230、d-400和d-2000,铭威化工

46.聚醚多元醇:dl-4000,蓝星东大聚醚

47.吸水剂:cao,常州荣奥化工新材料有限公司

48.炭黑:上海凯茵化工

49.消泡剂:byk-066n,毕克化学

50.相变材料:zj-62h/70h,潜热值240/250kj/kg,广州中佳新材料科技有限公司

51.异氰酸酯,mdi50,万华化学

52.封闭剂:nahso4,国药试剂

53.环氧树脂:ep-12、ep-13、ep-16和ep-20,南亚树脂

54.催化剂:t-12,中航新材料(山东)有限公司

55.实施例1

56.本实施例提供的桥梁伸缩缝用改性聚氨酯,包括a组分和b组分,按照重量份数计算,a组分包括如下组分:ke 810 60份,d-230 40份,cao 5份,炭黑2份,消泡剂1份,硅烷偶联剂0.5份;b组份包括如下组分:聚氨酯预聚体90份,zj-70h 10份,dop 15份;其中聚氨酯预聚体为封闭型环氧改性聚氨酯预聚体,包括以下组分:mdi50 50份,nahso

4 30份,ep-12 10份,t-12 2份,丙酮10份。

57.其中,聚氨酯预聚体的制备过程如下:

58.s1:将10份环氧树脂置于反应釜内,升温至110~120℃真空脱水60min;

59.s2:降温至60℃,开启搅拌(700-800r/min),按比例加入50份异氰酸酯,缓慢升温至75~85℃;加入2份催化剂,恒温反应2.5h;

60.s3:降温至40℃,继续搅拌(700-800r/min),加入10份丙酮,搅拌15min,加入30份亚硫酸氢钠,搅拌1h,降至常温,得聚氨酯预聚体。

61.改性聚氨酯材料的制备过程如下:

62.a组分的制备:

63.将60份聚醚多元醇、5份吸水剂、2份炭黑置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至60℃,按比例加入40份胺类固化剂、1份消泡剂、0.5份硅烷偶联剂,继续搅拌60min,降至常温;

64.b组分的制备:

65.按比例将10份相变材料,15份增塑剂置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至40℃,加入90份聚氨酯预聚体,继续搅拌60min,降至常温;

66.使用时,将a组分和b组分按照比例混合均匀,然后浇注于坑槽内,采用塑料膜进行覆膜常温养护24h,然后揭除塑料膜,常温养护7天,即可得到桥梁伸缩缝用改性聚氨酯材料。

67.实施例2

68.本实施例提供的桥梁伸缩缝用改性聚氨酯,包括a组分和b组分,按照重量份数计算,a组分包括如下组分:dl 4000 40份,d-400 60份,cao 1份,炭黑2份,消泡剂0.5份,硅烷偶联剂1份;b组分包括如下组分:聚氨酯预聚体70份,zj-70h 20份,dbp 5份;其中聚氨酯预聚体为封闭型环氧改性聚氨酯预聚体,包括以下组分:mdi50 50份,nahso

4 10份,ep-20 30份,t-120.5份,丙酮5份。

69.其中,聚氨酯预聚体的制备过程如下:

70.s1:将30份环氧树脂置于反应釜内,升温至110~120℃真空脱水60min;

71.s2:降温至60℃,开启搅拌(700-800r/min),按比例加入50份异氰酸酯,缓慢升温至75~85℃;加入0.5份催化剂,恒温反应2.5h;

72.s3:降温至40℃,继续搅拌(700-800r/min),加入5份丙酮,搅拌15min,加入10份亚硫酸氢钠,搅拌1h,降至常温,得聚氨酯预聚体。

73.改性聚氨酯材料的制备过程如下:

74.a组分的制备:

75.将40份聚醚多元醇、1份吸水剂、2份炭黑置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至60℃,按比例加入60份胺类固化剂、0.5份消泡剂、1份硅烷偶联剂,继续搅拌60min,降至常温;

76.b组分的制备:

77.按比例将20份相变材料,5份增塑剂置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至40℃,加入70份聚氨酯预聚体,继续搅拌60min,降至常温;

78.使用时,将a组分和b组分按照比例混合均匀,然后浇注于坑槽内,采用塑料膜进行覆膜常温养护24h,然后揭除塑料膜,常温养护7天,即可得到桥梁伸缩缝用改性聚氨酯材料。

79.实施例3

80.本实施例提供的桥梁伸缩缝用改性聚氨酯,包括a组分和b组分,按照重量份数计算,a组分包括如下组分:ke 810 50份,d-230 50份,cao 3份,炭黑2份,消泡剂0.7份,硅烷偶联剂0.8份;b组分包括如下组分:聚氨酯预聚体80份,zj-70h 15份,dop 10份;其中聚氨酯预聚体为封闭型环氧改性聚氨酯预聚体,包括以下组分:mdi50 50份,nahso

4 20份,ep-16 20份,t-12 1份,丙酮7份。

81.其中,聚氨酯预聚体的制备过程如下:

82.s1:将20份环氧树脂置于反应釜内,升温至110~120℃真空脱水60min;

83.s2:降温至60℃,开启搅拌(700-800r/min),按比例加入50份异氰酸酯,缓慢升温至75~85℃;加入1份催化剂,恒温反应2.5h;

84.s3:降温至40℃,继续搅拌(700-800r/min),加入7份丙酮,搅拌15min,加入20份亚硫酸氢钠,搅拌1h,降至常温,得聚氨酯预聚体。

85.改性聚氨酯材料的制备过程如下:

86.a组分的制备:

87.将50份聚醚多元醇、3份吸水剂、2份炭黑置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至60℃,按比例加入50份胺类固化剂、0.7份消泡剂、0.8份硅烷偶联剂,继续搅拌60min,降至常温;

88.b组分的制备:

89.按比例将15份相变材料,10份增塑剂置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至40℃,加入80份聚氨酯预聚体,继续搅拌60min,降至常温;

90.使用时,将a组分和b组分按照比例混合均匀,然后浇注于坑槽内,采用塑料膜进行覆膜常温养护24h,然后揭除塑料膜,常温养护7天,即可得到桥梁伸缩缝用改性聚氨酯材料。

91.对比例1

92.本实施例提供的桥梁伸缩缝用改性聚氨酯,包括a组分和b组分,按照重量份数计算,a组分包括如下组分:ke 810 50份,d-230 50份,cao 3份,炭黑2份,消泡剂0.7份,硅烷偶联剂0.8份;b组分包括如下组分:聚氨酯预聚体80份,dop 10份;其中聚氨酯预聚体为封闭型环氧改性聚氨酯预聚体,包括以下组分:mdi50 50份,nahso

4 20份,ep-16 20份,t-12 1份,丙酮7份。

93.其中,聚氨酯预聚体的制备过程如下:

94.s1:将20份环氧树脂置于反应釜内,升温至110~120℃真空脱水60min;

95.s2:降温至60℃,开启搅拌(700-800r/min),按比例加入50份异氰酸酯,缓慢升温至75~85℃;加入1份催化剂,恒温反应2.5h;

96.s3:降温至40℃,继续搅拌(700-800r/min),加入7份丙酮,搅拌15min,加入20份亚硫酸氢钠,搅拌1h,降至常温,得聚氨酯预聚体。

97.改性聚氨酯材料的制备过程如下:

98.a组分的制备:

99.将50份聚醚多元醇、3份吸水剂、2份炭黑置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至60℃,按比例加入50份胺类固化剂、0.7份消泡剂、0.8份硅烷偶联剂,继续搅拌60min,降至常温;

100.b组分的制备:

101.按比例将10份增塑剂置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至40℃,加入80份聚氨酯预聚体,继续搅拌60min,降至常温;

102.使用时,将a组分和b组分按照比例混合均匀,然后浇注于坑槽内,采用塑料膜进行覆膜常温养护24h,然后揭除塑料膜,常温养护7天,即可得到桥梁伸缩缝用改性聚氨酯材料。

103.对比例2

104.本实施例提供的桥梁伸缩缝用改性聚氨酯,包括a组分和b组分,按照重量份数计算,a组分包括如下组分:ke 810 50份,d-230 50份,cao 3份,炭黑2份,消泡剂0.7份,硅烷偶联剂0.8份,气硅5份;b组分包括如下组分:聚氨酯预聚体80份,zj-70h 15份,dop 10份;其中聚氨酯预聚体为封闭型环氧改性聚氨酯预聚体,包括以下组分:mdi50 50份,nahso

4 20份,ep-16 20份,t-12 1份,丙酮7份。

105.聚氨酯预聚体的制备过程如下:

106.s1:将20份环氧树脂置于反应釜内,升温至110~120℃真空脱水60min;

107.s2:降温至60℃,开启搅拌(700-800r/min),按比例加入50份异氰酸酯,缓慢升温至75~85℃;加入1份催化剂,恒温反应2.5h;

108.s3:降温至40℃,继续搅拌(700-800r/min),加入7份丙酮,搅拌15min,加入20份亚硫酸氢钠,搅拌1h,降至常温,得聚氨酯预聚体。

109.改性聚氨酯材料的制备过程如下:

110.a组分的制备:

111.将50份聚醚多元醇、3份吸水剂、2份炭黑置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至60℃,按比例加入50份胺类固化剂、0.7份消泡剂、0.8份硅烷偶联剂,继续搅拌60min,降至常温;

112.b组分的制备:

113.按比例将15份相变材料,10份增塑剂置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至40℃,加入80份聚氨酯预聚体,继续搅拌60min,降至常温;

114.使用时,将a组分和b组分按照比例混合均匀,然后浇注于坑槽内,采用塑料膜进行覆膜常温养护24h,然后揭除塑料膜,常温养护7天,即可得到桥梁伸缩缝用改性聚氨酯材料。

115.对比例3

116.本实施例提供的桥梁伸缩缝用改性聚氨酯,包括a组分和b组分,按照重量份数计算,a组分包括如下组分:ke 810 50份,d-230 20份,cao 3份,炭黑2份,消泡剂0.7份,硅烷偶联剂0.8份;b组分包括如下组分:聚氨酯预聚体80份,zj-70h 15份,dop 10份;其中聚氨酯预聚体为封闭型环氧改性聚氨酯预聚体,包括以下组分:mdi50 50份,nahso

4 20份,ep-16 20份,t-12 1份,丙酮7份。

117.聚氨酯预聚体的制备过程如下:

118.s1:将20份环氧树脂置于反应釜内,升温至110~120℃真空脱水60min;

119.s2:降温至60℃,开启搅拌(700-800r/min),按比例加入50份异氰酸酯,缓慢升温至75~85℃;加入1份催化剂,恒温反应2.5h;

120.s3:降温至40℃,继续搅拌(700-800r/min),加入7份丙酮,搅拌15min,加入20份亚硫酸氢钠,搅拌1h,降至常温,得聚氨酯预聚体。

121.改性聚氨酯材料的制备过程如下:

122.a组分的制备:

123.将50份聚醚多元醇、3份吸水剂、2份炭黑置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至60℃,按比例加入50份胺类固化剂、0.7份消泡剂、0.8份硅烷偶联剂,继续搅拌60min,降至常温;

124.b组分的制备:

125.按比例将15份相变材料,10份增塑剂置于反应釜内,开启搅拌(70-80r/min)升温至110~120℃真空脱水60min;降温至40℃,加入80份聚氨酯预聚体,继续搅拌60min,降至常温;

126.使用时,将a组分和b组分按照比例混合均匀,然后浇注于坑槽内,采用塑料膜进行覆膜常温养护24h,然后揭除塑料膜,常温养护7天,即可得到桥梁伸缩缝用改性聚氨酯材料。

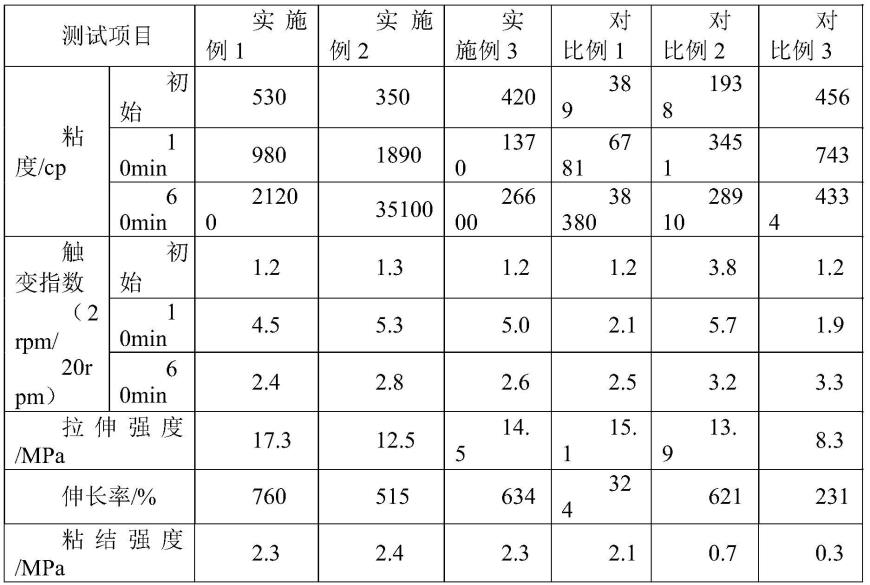

127.将实施例1-3和对比例1-3中获得的桥梁伸缩缝有改性聚氨酯材料的性能进行检测,检测结构见表1。

128.表1伸缩缝用改性聚氨酯材料的性能指标

[0129][0130]

由上表1可知,实施例1~3为本发明的几个优选实施例,由数据可知,使用上述方法和材料制备的伸缩缝用改性聚氨酯材料10min时粘度低,触变系数高,具备优异的抗流淌性能,且固化后粘接强度达2mpa以上。

[0131]

对比例1相对于实施例3,未加入相变材料,改性聚氨酯材料体系10min粘度迅速上升,而触变系数上升缓慢,这主要是由于一阶段环氧树脂固化反应放热,体系温度上升明显,加快了反应速率,可操作时间大幅缩短,无法正常施工。

[0132]

对比例2相对于实施例3,加入气硅(气硅为本领域常规触变剂,触变效果良好,但以其制备的树脂浸润性较差,难以对界面进行渗透),制备的改性聚氨酯材料初始粘度低,触变系数高,对界面的浸润性差,导致与界面的粘接强度低,仅为0.7mpa。

[0133]

对比例3相对于实施例3,减少d230用量,降低一阶段反应速率和放热速率,整个过程中粘度和触变性上升速率均很慢,铺装表面树脂易流淌,且最终拉伸强度及粘结强度均很低。

[0134]

综上所述,本发明制备的伸缩缝用改性聚氨酯材料,通过采用胺类固化剂与聚氨酯预聚体发生聚合反应,形成低密度的交联反应,前期有效提升体系的触变性,抵抗流淌,保证铺装表面平整度,同时一阶段交联反应由于比例低,且交联密度低,体系粘度上升缓慢,具备良好的施工可操作性,通过加入一定比例的相变材料,用于吸收一阶段聚合反应放出的热量,达到nco基团解封闭温度,解除亚硫酸氢钠封闭,实现nco逐步活化,引发二阶段聚氨酯固化反应,相变材料相变温度略高于解封闭温度,可有效控制解封闭速率,控制二阶段反应速度,避免因温度过高导致发生暴聚,导致固化物性能下降,体系膨胀,保证尺寸稳定性。

[0135]

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围

由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。