1.本发明涉及棉织物染色技术领域,尤其涉及一种纯水系细菌染料灵菌红素纳米悬浮染液的制备方法及应用。

背景技术:

2.纺织工业是我国传统支柱产业和重要的民生产业。当前,随着加快新旧动能转换的推进,作为一个资源依赖型和环境敏感型的产业,纺织工业发展受到的压力和约束越来越大。纺织品印染加工是纺织产业实现结构调整和转型升级的关键加工环节,生产过程的清洁化和产品的生态化成为染整加工技术发展着力解决的问题。随着人们对染料生态环保性日益强烈的追求以及国家对可再生资源重视程度的提高,生物质染料以其良好的生物降解性、来源可持续性以及染色产品的生态功能性日益成为纺织品染色领域研究的热点。

3.在生物质染料中,较之植物和动物中提取的染料,微生物染料的生产具有不受季节、气候和地域限制,生产周期短,条件易于控制,产量大,种类丰富等优点,被开发利用的潜力巨大。利用微生物生产染料/色素可以解决天然染料原料稀少、成本高昂等诸多问题,更有利于工业化生产。

4.微生物色素在纺织染色领域的应用,国内外已有报道,多数集中在灵菌红素、紫色杆菌素和脂溶性红曲色素。其中,灵菌红素颜色鲜艳、热稳定性良好,同时具有抗菌、抗疟疾等功能,用作染料时可赋予纺织品较高的附加值,极具开发价值。灵菌红素是由三个吡咯环组成的甲氧基吡咯骨架结构的天然色素,是粘质沙雷氏菌、产气弧菌以及一些放线菌的次级代谢产物。该细菌染料灵菌红素是一种紫红色的色素,几乎不溶于水,易溶于有机溶剂,其结构如下:

[0005][0006]

这种细菌染料由于不溶于水,属于胞内色素,利用前需要使用有机溶剂进行提取。另外,染色过程中需要使用有机溶剂溶解色素。有机溶剂的使用使得染色成本明显增加,并存在污染问题,难以实现产业化批量生产。

[0007]

目前对棉织物进行染色的主要方式为浸渍染色与浸轧染色,棉织物染色用的合成染料包括活性染料和还原染料两种,其中以活性染料为主。浸染工艺是将被染织物浸渍于染液中,通过染液循环及与被染物的相对运动,借助于染料对纤维的直接性而使染料上染,并在纤维上扩散、固着的染色方法。其特点是适用于各种形态的纺织品;间歇式生产,劳动生产效率较低,适合小批量、多品种的生产。棉织物浸染工艺的的主要工艺路线是:

[0008]

碱性染液

→

浸渍(上染)

→

水洗

→

皂洗(固色)

→

水洗。

[0009]

轧染工艺是将织物在染液中经过短暂的(一般为几秒或几十秒钟)浸渍后,随即用轧辊轧压,将染液挤压进入织物的组织和空隙内,同时轧去多余染液,使染料均匀分布在织物上。染料的上染是(或者主要是)在以后的汽蒸或焙烘等处理过程中完成的。其特点是连续染色加工,生产效率高,适合大批量织物的染色。

[0010]

可见两种方式各有优劣,而从节约成本、提高生产效率以及适合产业化批量生产的角度出发,浸轧染色工艺相对更有优势,目前两类染料对棉织物进行轧染的主要工艺路线如下:

[0011]

1、活性染料:碱性染液

→

浸轧n次(上染)

→

汽蒸(固色)

→

水洗

→

皂洗(去浮色)

→

水洗;

[0012]

2、还原染料:碱性染液

→

浸轧n次(上染)

→

汽蒸(上染)

→

堆放(氧化固色)

→

水洗

→

皂洗(去浮色)

→

水洗;

[0013]

总结来说,目前针对棉织物的浸染、轧染染色工艺,合成染料染液均需要将染料配制成分子或离子状态的水溶液,在碱性环境下进行上染及固色,有关染色机理为现有技术,在此不做详细说明。合成染料对棉织物染色,不管是浸染还是轧染,皂洗工序都是为了去除浮色。本发明中灵菌红素对棉织物染色的皂洗过程是为了固色。那么就本发明细菌染料灵菌红素染液而言,现有技术披露了如下内容:

[0014]

cn111826974a公开了一种纯棉面料的灵菌红素染色方法,包括以下步骤:用过氧化氢将纯棉织物用进行预处理;然后将纯棉织物取出后进行水洗、烘干;用乙酸乙酯将灵菌红素溶解,并加入天然助染剂,加水,高速搅拌均匀,制成染液;将干燥后的纯棉织物放入染液中染色;在染液中加入低温皂洗剂,将染色后的纯棉织物进行皂洗,取出后再经清洗冲洗、低温烘干,得到染色纯棉织物。

[0015]

cn102493220b涉及一种利用细菌染料灵菌红素对腈纶织物的染色方法,包括:(1)用乙酸乙酯或n,n-二甲基甲酰胺将灵菌红素溶解,然后加入到水中,制成染色溶液;(2)采用上述染色溶液对腈纶织物进行染色,灵菌红素的用量为腈纶织物质量分数的0.1-6%,染色浴比为1∶5-20,调节染液的ph值为4.0~6.0,染色温度为80℃~90℃,染色时间为30-90min。

[0016]

cn106011195a公开了一种用于蚕丝织物染色的灵菌红素的制备方法,该方法调整了原有的灵菌红素的培养工艺,使培养的灵菌红素应用于蚕丝织物效果更佳,特别是染色较重的情况下,加入的灵菌红素的用量以及染色所需的时间均有较大的改善,染色过程中无需加入媒染剂等化学试剂,成本低,健康环保。

[0017]

由上述专利技术可知,目前针对细菌染料的染色工艺中,均采用浸渍染色方式,灵菌红素染液必须使用有机溶剂进行色素提取和染液中色素的溶解这使得染色成本明显增加,并存在污染问题。前面提到了其在节约成本、提高生产效率以及适合产业化批量生产方面的缺陷无法克服。而采用浸轧染色方式,面临的问题是,灵菌红素染液由于属于胞内色素不溶于水,利用前需要使用有机溶剂进行提取后来配制染液。另外,染色过程中需要使用有机溶剂溶解色素。由于现有的有机溶剂提取色素后,色素在有机溶剂中是呈分子或离子形式的溶解状态。在其中加入水配制成染液过程中,由于色素不溶于水,水加的少色素还是溶解状态,如果水加的多,色素会从溶液中析出,但析出后的颗粒状的色素就无法对棉织物进

行上染,因为只有分子或离子状态的色素才能够在水浴环境下沉积在纤维表面及内部。即使通过调整加水量到最佳比例,那么该染液含有大量的有机溶剂,即使采用浸染方式仍然成本巨大,且废水量巨大,那么采用轧染工艺不但有机溶剂成本较高,废水量大,而且需要汽蒸工序,在汽蒸过程中有机溶剂会大量挥发,加剧了环境污染,有机溶剂无法后续回收,将更会增加生产成本,无法真正实现产业化批量生产。所以说,如何解决节约成本、提高生产效率以及适合产业化批量生产等问题,是困扰棉织物细菌染料染色领域技术人员的一个亟待解决的难题。

技术实现要素:

[0018]

针对现有技术存在的不足,本发明所要解决的技术问题是,提供一种无需有机溶剂提取而直接获得染液,使得灵菌红素色素在不溶于水的状态下实现无有机溶剂添加的染液制备,并且有效提高染料上染率、灵菌红素的利用率以及固色效果的纯水系细菌染料灵菌红素纳米悬浮染液的制备方法及应用。

[0019]

为解决上述技术问题,本发明所采取的技术方案是:一种纯水系细菌染料灵菌红素纳米悬浮染液的制备方法,包括如下步骤:

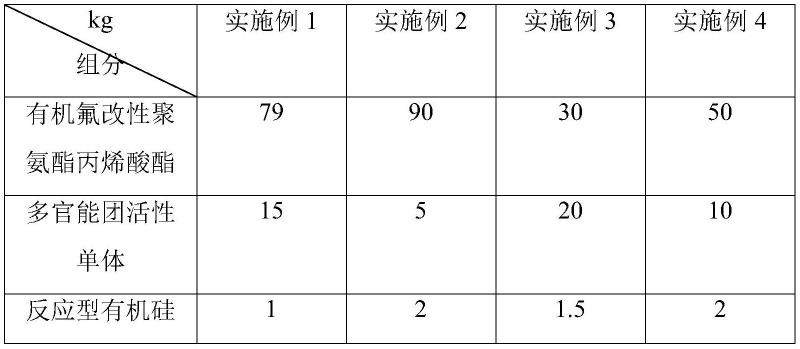

[0020]

(1)、对atcc8100粘质沙雷氏菌进行活化,将第三代菌株中的菌落最大、颜色最深的粘质沙雷氏菌菌落接种到种子培养液中,种子培养液由如下质量分数的组分组成:酵母粉5g/l,蛋白胨10g/l,氯化钠3g/l,氯化钾2g/l;

[0021]

(2)、粘质沙雷氏菌种子液在恒温培养振荡器中培养12h,温度30℃,摇床转速为160rpm,室内自然光照;

[0022]

(3)、使用移液枪移取种子培养液到发酵培养基中发酵培养,温度28℃,摇床转速为200rpm,避光培养,ph调节6.0,培养时间72h,发酵培养基由如下质量分数的组分组成:蛋白胨15g/l,氯化钠3g/l,氯化钾2g/l,硫酸镁2g/l,丙三醇4g/l,表面活性剂18g/l;

[0023]

(4)、在摇床的作用下,灵菌红素色素从细胞内转移到发酵培养基中,形成若干纳米级颗粒状色素微粒,表面活性剂把纳米级颗粒状色素微粒快速包覆,在培养液中形成大量纳米级的灵菌红素胶束颗粒;

[0024]

(5)、发酵结束后,使用高速冷冻离心机通过高速低温离心去除发酵液中的菌体,即得到含有大量灵菌红素胶束颗粒的纯水系灵菌红素纳米悬浮染液。

[0025]

上述的纯水系细菌染料灵菌红素纳米悬浮染液的制备方法,其特征是:所述步骤(4)中,灵菌红素胶束颗粒形状为类三角锥形状的四面体结构,其具有可与棉织物表面任意接触的四个平面。

[0026]

上述的纯水系细菌染料灵菌红素纳米悬浮染液的制备方法,所述步骤(3)中表面活性剂为吐温-80。

[0027]

上述的纯水系细菌染料灵菌红素纳米悬浮染液的制备方法,所述步骤(4)获得的纯水系灵菌红素纳米悬浮染液中灵菌红素胶束颗粒的粒径分布范围为77~222nm。

[0028]

上述的纯水系细菌染料灵菌红素纳米悬浮染液的制备方法,步骤(4)中高速冷冻离心机转速为10000rpm,离心温度为20℃,离心时间10min。

[0029]

一种纯水系细菌染料灵菌红素纳米悬浮染液在棉织物浸轧染色工艺中的应用。

[0030]

上述的应用,所述浸轧染色工艺包括如下步骤:

[0031]

(1)、准备所需量的纯水系灵菌红素纳米悬浮染液,备用;

[0032]

(2)、ph调配:使用1mol/l的盐酸溶液调节纯水系灵菌红素纳米悬浮染液ph值为2.5~3.5;

[0033]

(3)、棉织物浸轧:将棉织物放入染液中浸渍30秒,使用轧车轧压棉织物,轧去棉织物上多余的染液,所述浸轧次数为一浸一轧~五浸五轧,轧车压力为0.25bar~1.0bar,轧余率为75%~85%;

[0034]

(4)、汽蒸:将浸轧完成的棉织物进行汽蒸,所述汽蒸时间为1min~9min;

[0035]

(5)、皂煮:将汽蒸完成后的棉织物进行皂煮固色,所述皂液中皂片浓度为2g/l,皂煮时间为5min;

[0036]

(6)、水洗:取出皂煮完成后的棉织物用冷水清洗去除浮色;

[0037]

(7)、烘干:清洗完成后的棉织物进入烘箱烘干,烘干温度为70℃,烘干时间5min。

[0038]

上述的应用,所述步骤(3)中浸轧次数为四浸四轧,轧车压力为0.75bar,轧余率为80%。

[0039]

上述的应用,所述步骤(4)中汽蒸时间为5min。

[0040]

上述的应用,所述棉织物为纯棉平纹织物,经纱10.6tex,纬纱10.6tex,经密为524根/10cm,纬密为283根/10cm,织物面密度为106.6g/

㎡

。

[0041]

本发明纯水系细菌染料灵菌红素纳米悬浮染液的制备方法及应用的优点是:从获取机理出发,灵菌红素色素不用有机溶剂进行提取,灵菌红素的提取和染液配制均不需要任何有机溶剂的参与,有效节约了生产成本。从染色机理出发,染液不用有机溶剂进行配制,针对目前灵菌红素对棉织物染色主要的浸染染色方式、需要有机溶剂溶解色素来配制染液繁琐、高成本的问题,本发明采用微生物发酵直接得到的纯水系灵菌红素纳米悬浮染液,染液形态为纳米级灵菌红素胶束微粒悬浮状,灵菌红素色素在染液中为纳米级颗粒悬浮状存在,无需在染液中将灵菌红素溶解,而是在汽蒸工序中实现灵菌红素热酸性环境下由固体溶解成分子形态进行释放,对纤维表面及内部进行扩散和吸附,进行上染,在皂洗工序中实现固色。采用轧染的方法对棉织物染色,相比浸染,染色流程从1-2小时缩短至10-15分钟,显著缩短工艺流程。同时,显著提高了染料利用率,灵菌红素的利用率(上染率)提高至34.9%。本发明采用轧染工艺大大提高了生产效率,适合工业化批量生产应用,是细菌染料染色工艺领域的一个巨大革新。

附图说明

[0042]

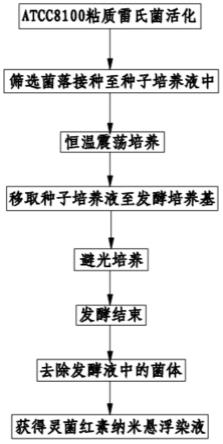

图1为本发明灵菌红素纳米悬浮染液制备的工艺流程图;

[0043]

图2为微生物发酵过程中灵菌红素色素从菌体内转移至发酵液中的原理图;

[0044]

图3为染液中灵菌红素胶束颗粒的粒径分布图;

[0045]

图4为染液中灵菌红素胶束颗粒的电镜照片;

[0046]

图5为本发明染液用于棉织物的浸轧染色工艺流程图。

具体实施方式

[0047]

下面结合附图及具体实施例对本发明做进一步详细说明。

[0048]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在

不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的保护范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0049]

微生物色素可分为胞内色素和胞外色素两种,其中大部分微生物色素在产生后富集于菌体内部,为胞内色素,这类微生物色素通常在水中的溶解度很低,易溶于乙醇、乙酸乙酯等有机溶剂。灵菌红素作为一种胞内色素,在普通的发酵培养液中,绝大部分色素存在于细菌体内,目前将其作为染料用于纺织品染色时,一般是先用有机溶剂将其从胞内萃取出来,经适当浓缩后将其配制成染液,然后对纺织品染色。在色素的提取和染液的配制过程中不可避免的使用到大量有机溶剂,这与天然燃料绿色环保的理念以及生态纺织品的发展趋势相背离。

[0050]

一、关于微生物发酵制备灵菌红素纳米悬浮染液

[0051]

如图1所示,一种纯水系细菌染料灵菌红素纳米悬浮染液的制备方法,包括如下步骤:

[0052]

(1)、对atcc 8100粘质沙雷氏菌进行活化,将第三代菌株中的菌落最大、颜色最深的粘质沙雷氏菌菌落接种到种子培养液中,种子培养液由如下质量分数的组分组成:酵母粉5g/l,蛋白胨10g/l,氯化钠3g/l,氯化钾2g/l;

[0053]

(2)、粘质沙雷氏菌种子液在恒温培养振荡器中培养12h,温度30℃,摇床转速为160rpm,室内自然光照;

[0054]

(3)、使用移液枪移取种子培养液到发酵培养基中发酵培养,温度28℃,摇床转速为200rpm,避光培养,ph调节6.0,培养时间72h,发酵培养基由如下质量分数的组分组成:蛋白胨15g/l,氯化钠3g/l,氯化钾2g/l,硫酸镁2g/l,丙三醇4g/l,表面活性剂18g/l;

[0055]

(4)、在摇床的作用下,灵菌红素色素从细胞内转移到发酵培养基中,形成若干纳米级颗粒状色素微粒,表面活性剂把纳米级颗粒状色素微粒快速包覆,在培养液中形成大量纳米级的灵菌红素胶束颗粒;

[0056]

(5)、发酵结束后,使用高速冷冻离心机通过高速低温离心去除发酵液中的菌体,即得到含有大量灵菌红素胶束颗粒的纯水系灵菌红素纳米悬浮染液。高速冷冻离心机转速为10000rpm,离心温度为20℃,离心时间10min。

[0057]

本发明灵菌红素作为一种微生物胞内色素,由于在水中溶解度极低,在普通的培养基中,绝大部分的灵菌红素聚集于菌体内部,只有很少部分色素分泌至培养基中,当发酵液成分和发酵条件一定时,菌体内部和发酵液中的色素含量呈一定比例,普通发酵液中菌体内部与游离在发酵液中的灵菌红素含量约为59:1。本发明的灵菌红素纳米悬浮染液的发酵制备机理如图2所示,在发酵液中加入一定量的表面活性剂吐温-80,由于浓度远高于其临界胶束浓度,吐温-80分子在发酵液中能够形成大量胶团,也就是吐温80胶束1。在发酵过程中,菌体2内部产生灵菌红素3,并有少量色素透过细胞膜与细胞壁进入发酵液中。灵菌红素3几乎不溶于水,疏水性强,在不停的振荡培养动态发酵过程4中,发酵液中的灵菌红素微粒被包覆于吐温-80胶束中,形成灵菌红素-吐温-80胶束5。由于发酵液中游离的灵菌红素3被表面活性剂包覆,打破了菌体胞内和胞外色素的平衡比例关系,使得菌体2内部的灵菌红

素3进一步向胞外转移。另外,非离子表面活性剂可以增大菌体2细胞膜和细胞壁的通透性,有助于胞内灵菌红素3向胞外转移。这样,随着发酵过程4的进行,胞内灵菌红素3不断产生并向胞外转移,进而形成更多的灵菌红素-吐温-80胶束5,经去除菌体过程6后,即得到含有大量灵菌红素胶束颗粒的纯水系灵菌红素纳米悬浮染液7。

[0058]

如图2、3所示,本发明采用表面活性剂发酵体系获得的纯水系灵菌红素纳米悬浮染液中,灵菌红素胶束颗粒的粒径分布范围为77~222nm。灵菌红素胶束颗粒在染液中呈稳定、均匀的悬浮状态,染液中纳米灵菌红素是以小颗粒的形态分散在水中,灵菌红素微粒的尺寸是在纳米级别。另外,本发酵方法得到的纳米灵菌红素是被表面活性剂胶束所包覆,表面活性剂亲水端朝外,纳米灵菌红素在胶束内部,色素尺寸小、表面活性剂包覆这两方面可以保证染液的稳定性和均一性,有利于染色织物颜色的均匀性。灵菌红素在中性条件下不溶于水,随着溶液酸性的增加溶解度增大。轧染过程中,首先将染液ph值调为3左右,在轧染的汽蒸过程中,即酸性高温条件下,灵菌红素小颗粒溶解度增大,由于尺寸小,在纳米级别,有利于色素小颗粒的溶解,色素溶解越多,对织物的染色效果越好。

[0059]

如图4所示的电镜照片,本实施例步骤(4)中,制备得到的纳米级灵菌红素胶束颗粒形状为类三角锥形状的四面体结构,也叫三棱锥形,其具有可与棉织物表面任意接触的四个平面。与球形颗粒相比,此四面体结构的色素颗粒的每一面都是一个平面,这样有利于在轧染工艺中的浸轧、汽蒸、皂煮时,能够更加容易的吸附并固着在织物表面,包括纤维表面、纤维缝隙等位置。平面的结构使得色素颗粒与织物表面的接触面积更大,有利于色素颗粒在热酸性条件下溶解后色素分子立即上染棉织物,有效提高了上染效率与上染率,并提高固色能力。

[0060]

本实施例中,为了提高在轧染染色工艺中灵菌红素色素的上染率及固色效果,在步骤(2)中采用振荡器震荡与摇床转动的培养方式,目的是为了让菌种能够快速、大量繁殖,产生更多的菌种,来提高灵菌红素色素的产量。在步骤(3)的培养过程中,采用二次摇床作用,共有如下优点:1、为了让菌种继续大量繁殖,2、能够刺激菌种产生大量灵菌红素色素,3、在表面活性剂的作用下能够加快色素的萃取速度,4、为了让表面活性剂把灵菌红素纳米颗粒状色素快速包覆,形成纳米色素颗粒的胶束,5、纳米颗粒状色素在摇床作用下快速被包覆后能够避免从胞内转移出来的色素颗粒团聚成更大的色素颗粒,超过400纳米或达到微米级别后不但包覆后无法形成稳定的悬浮状态,而且在热酸性条件下将不容易溶解形成色素分子,影响上染。

[0061]

本实施例中表面活性剂为吐温-80。其中,表面活性剂在发酵过程中实际上起到了萃取剂的作用,将细胞内产生的灵菌红素色素源源不断的萃取出来。经过长时间的震荡培养,在发酵液中形成了大量的灵菌红素-吐温80胶束,去除菌体后即得到灵菌红素的悬浮液。在后期的测试中表明发酵液中灵菌红素微粒为纳米级,这是由于灵菌红素从菌体内部转移至发酵液中立即被吐温-80包覆,从而阻止了色素团聚,进而形成了稳定的纳米灵菌红素悬浮体系。利用表面活性剂发酵体系直接制备的理念直接获得灵菌红素纳米悬浮染液,无需有机溶剂先提取色素,再进行有机溶剂配制染液的步骤,微生物发酵完成直接获得可以进行棉织物浸轧染色使用的染液,缩短了染液制备的工艺流程,节约了成本,提高了生产效率。

[0062]

二、关于纯水系细菌染料灵菌红素纳米悬浮染液在棉织物浸轧染色工艺中的应用

[0063]

实施例1:

[0064]

如图5所示,纯水系细菌染料灵菌红素纳米悬浮染液用于棉织物的浸轧染色工艺包括如下步骤:

[0065]

(1)、准备所需量的纯水系灵菌红素纳米悬浮染液,备用;

[0066]

(2)、ph调配:使用1mol/l的盐酸溶液调节纯水系灵菌红素纳米悬浮染液ph值为2.5;

[0067]

(3)、棉织物浸轧:将棉织物放入染液中浸渍30秒,使用轧车轧压棉织物,轧去棉织物上多余的染液,所述浸轧次数为一浸一轧,轧车压力为0.25bar,轧余率为75%;

[0068]

(4)、汽蒸:将浸轧完成的棉织物进行汽蒸,所述汽蒸时间为1min;

[0069]

(5)、皂煮:将汽蒸完成后的棉织物进行皂煮固色,所述皂液中皂片浓度为2g/l,皂煮时间为5min;

[0070]

(6)、水洗:取出皂煮完成后的棉织物用冷水清洗去除浮色;

[0071]

(7)、烘干:清洗完成后的棉织物进入烘箱烘干,烘干温度为70℃,烘干时间5min。

[0072]

本实施例选用的待浸轧染色的棉织物为纯棉平纹织物,经纱10.6tex,纬纱10.6tex,经密为524根/10cm,纬密为283根/10cm,织物面密度为106.6g/

㎡

。

[0073]

在实际的工业化生产中,为提高去浮色效果,在步骤(4)汽蒸完成后,可以进行一次冷水清洗过程,或者温水、冷水分别清洗一次,在皂煮后也可采用者温水、冷水分别清洗一次的方式,实际情况可以根据生产要求或产品质量的需要选择使用。

[0074]

灵菌红素有一个特殊的性质,就是中性条件下不溶于水,酸性条件下在水中的溶解度增加。利用它的这个性质,把染液ph调为酸性,并且在染色的高温条件下,灵菌红素就会部分溶解,加上灵菌红素是纳米级别,同样有助于它在热酸性条件下溶解。在轧染汽蒸过程中,溶解的色素分子进入到棉纤维内部,染色结束后通过水洗和皂洗使棉纤维上的酸碱环境变为中性,灵菌红素则由溶解状态变为不溶状态,从而沉积在纤维内部,实现上染以及得到较好的牢度。对于ph值的调节,与现有技术不同之处不仅在于染液为酸性,更重要的是需要控制热酸性程度,也就是ph值与汽蒸温度的精准配合,既能够最大程度的让灵菌红素-吐温-80胶束5内的色素颗粒溶解为分子、离子形态的色素,又不能破坏棉织物纤维的结构,这是本发明的一个核心技术手段。

[0075]

本发明最重要的技术手段包括两个,第一个是将染色的ph值调到3左右,其主要目的上面有论述。第二个重要步骤是汽蒸,通过汽蒸的高温条件,更有利于灵菌红素溶解。汽蒸的第二个作用是使色素分子向纤维内部转移,这个作用和传统轧染过程中的汽蒸作用是一样的。汽蒸结束后,对棉织物进行水洗和皂洗,这个工序和传统轧染是一样的,但是本发明巧妙利用水系和皂洗,使纤维内部环境由酸性变为碱性,灵菌红素从溶解状态变为不溶状态,从而实现色素固着在纤维内部,得到好的染色牢度。

[0076]

实施例2:

[0077]

本实施例与实施例1相同部分不再赘述,其不同之处在于:

[0078]

(2)、ph调配:使用1mol/l的盐酸溶液调节纯水系灵菌红素纳米悬浮染液ph值为3;

[0079]

(3)、棉织物浸轧:将棉织物放入染液中浸渍30秒,使用轧车轧压棉织物,轧去棉织物上多余的染液,所述浸轧次数为三浸三轧,轧车压力为0.75bar,轧余率为80%;

[0080]

(4)、汽蒸:将浸轧完成的棉织物进行汽蒸,所述汽蒸时间为5min;

[0081]

实施例3:

[0082]

本实施例与实施例1、2相同部分不再赘述,其不同之处在于:

[0083]

(2)、ph调配:使用1mol/l的盐酸溶液调节纯水系灵菌红素纳米悬浮染液ph值为3.5;

[0084]

(3)、棉织物浸轧:将棉织物放入染液中浸渍30秒,使用轧车轧压棉织物,轧去棉织物上多余的染液,所述浸轧次数为五浸五轧,轧车压力为1.0bar,轧余率为85%;

[0085]

(4)、汽蒸:将浸轧完成的棉织物进行汽蒸,所述汽蒸时间为9min;

[0086]

实施例4:

[0087]

(1)、使用1mol/l盐酸溶液调节灵菌红素纳米悬浮染液ph值为3;

[0088]

(2)、将棉织物放入染液中浸渍30秒,使用轧车轧压棉织物,轧去棉织物上多余的染液,轧车压力为0.75bar,重复四次(即四浸四轧);

[0089]

(3)、将棉织物放入汽蒸箱中使用饱和蒸汽进行汽蒸,时间为5min;

[0090]

汽蒸结束后,将棉织物用冷水冲洗;

[0091]

(4)、之后进行皂煮,皂煮所用皂液中皂片浓度为2g/l,皂煮温度为100℃,时间为5min;

[0092]

(5)、皂煮结束后使用冷水冲洗棉织物;

[0093]

(6)、将棉织物用烘箱烘干,烘干温度为70℃,时间5min。

[0094]

实施例5:

[0095]

(1)、使用1mol/l盐酸溶液调节灵菌红素纳米悬浮染液ph值为3.5;

[0096]

将棉织物放入染液中浸渍30秒,使用轧车轧压棉织物,轧去棉织物上多余的染液,轧车压力为0.5bar,重复四次(即四浸四轧);

[0097]

(2)、将棉织物放入汽蒸箱中使用饱和蒸汽进行汽蒸,时间为5min;

[0098]

(3)、汽蒸结束后,将棉织物用冷水冲洗;

[0099]

(4)、之后进行皂煮,皂煮所用皂液中皂片浓度为2g/l,皂煮温度为100℃,时间为5min;

[0100]

(5)、皂煮结束后使用冷水冲洗棉织物;

[0101]

(6)、将棉织物用烘箱烘干,烘干温度为70℃,时间5min。

[0102]

实施例6:

[0103]

(1)、使用1mol/l盐酸溶液调节灵菌红素纳米悬浮染液ph值为3;

[0104]

(2)、将棉织物放入染液中浸渍30秒,使用轧车轧压棉织物,轧去棉织物上多余的染液,轧车压力为0.75bar,重复四次(即四浸四轧);

[0105]

(3)、将棉织物放入汽蒸箱中使用饱和蒸汽进行汽蒸,时间为10min;

[0106]

汽蒸结束后,将棉织物用冷水冲洗;

[0107]

(4)、之后进行皂煮,皂煮所用皂液中皂片浓度为2g/l,皂煮温度为100℃,时间为5min;

[0108]

(5)、皂煮结束后使用冷水冲洗棉织物;

[0109]

(6)、将棉织物用烘箱烘干,烘干温度为70℃,时间5min。

[0110]

三、染色织物性能测试:

[0111]

染色结束后,使用datacolor测色仪测定染色织物的k/s值(此数值用来表征织物

的色深度)。

[0112]

耐摩擦色牢度按gb/t 3920—2008《纺织品色牢度试验耐摩擦色牢度》测定。

[0113]

耐皂洗色牢度按gb/t 3921—2008《纺织品色牢度试验耐皂洗色牢度:试验1》测定。

[0114]

染料利用率测定方法:

[0115]

(1)精确称取0.04g经过皂煮去除浮色的染色棉织物,将其剪碎后放入5ml离心管中,然后加入4ml 90%的酸性乙醇水溶液(ph 3.0),静置24h,使棉纤维中的灵菌红素充分溶解于乙醇溶液中。使用离心机在8000rpm转速下离心5分钟,取上清液,测定在波长535nm下的吸光度。根据灵菌红素标准品溶液浓度和吸光度对应关系的标准曲线以及所用织物重量及乙醇溶液用量计算出染色棉织物上的灵菌红素质量(质量1)。

[0116]

(2)染色过程中织物浸轧染液后直接进行烘干,不进行汽蒸及后续工序,烘干后织物采用(1)中所述方法,得到浸轧染液后棉织物上灵菌红素质量(质量2)。质量1除以质量2,即计算出灵菌红素对棉织物轧染染色的固色率(即染料利用率)。

[0117]

本发明灵菌红素纳米悬浮液轧染棉织物性能测试结果如下:

[0118] 实施例4实施例5实施例6k/s值0.520.450.51染料上染率34.9%29.5%34.8%干摩擦色牢度555湿摩擦色牢度555耐皂洗变色牢度444耐皂洗棉沾色牢度555耐皂洗毛沾色牢度555

[0119]

本发明开发出的利用表面活性剂发酵体系直接制备的灵菌红素纳米悬浮染液对棉织物的轧染染色方法,突破性的解决了利用微生物发酵技术制备非水溶性色素染液不能直接用于棉织物染色的问题。通过本发明的上染机理,直接由微生物发酵制得,无需经过色素的提取、浓缩、纯化以及染液配制的复杂过程,更不需要一般分散液的复杂准备过程,对设备的要求低,既省时又节省原料,染料上染率提高到34%以上,显著提高了灵菌红素的利用率。节能环保,操作简单,具备了工业化生产的条件,推动了棉织物细菌染料染色技术的发展。

[0120]

当然,上述说明并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的普通技术人员,在本发明的实质范围内,作出的变化、改型、添加或替换,都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。