1.本发明涉及一种用于低碳烷烃脱氢制烯烃的催化剂及其应用,属于低碳烷烃化工利用领域。

背景技术:

2.烯烃(如乙烯、丙烯)是合成纤维、合成橡胶、合成塑料重要的化工原料,代表着一个国家石油化工发展水平。目前烯烃的来源主要是石脑油的裂解和其裂解产物的催化重整,但是随着石油的过度开采导致原油价格的上升以及人们生产生活对烯烃需求的日益增加,传统的石油路线已经无法满足烯烃的工业需求。所以越来越多的研究者们聚焦于一些可以替代传统石油路线的新路径,如合成气制烯烃、甲醇制烯烃和烷烃脱氢制烯烃等。这些新路径由于原料充足、易得和价格低廉具有很好工业开发前景。尤其是烷烃脱氢制烯烃,因为美国页岩气革命使该反应得到了蓬勃的发展。

3.烷烃脱氢制烯烃包括烷烃有氧脱氢制烯烃和烷烃无氧脱氢制烯烃,其中烷烃有氧脱氢制烯烃虽具有更高的烷烃单程转化率以及不受热力学限制,但是在有氧化剂的存在下极易发生过度氧化而降低烯烃选择性制约着该反应的工业前景。烷烃无氧脱氢制烯烃因其相对温和的操作条件、环境友好、能量利用率高和烯烃转化率高等,即便烷烃转化率受到热力学限制,该反应依然引起了研究者们广泛的关注。目前已经得到工业应用的催化剂主要有pt基和cr基催化剂,其中pt基催化剂虽然性能优良,但是pt属于贵金属价格昂贵且pt基催化剂易烧结,cr基催化剂因cr物种有毒而环境不友好,都制约着这两种催化剂的应用,因此开发价格低廉、环境友好的非贵金属催化剂显得十分有必要。

4.传统的催化剂制备方法如:浸渍法、离子交换法、氧空位捕获法等,都具有一定载量限制性,无法提高金属组分的载量或者无法在高载量下维持催化剂稳定性,因此这些催化剂都无法达到较高的烷烃转化率或烯烃选择性。其中通过离子交换法制备的非贵金属催化剂活性金属载量较低无法满足对烷烃的充分活化,且在高温反应条件下活性金属易脱落从而丧失脱氢活性。

技术实现要素:

5.[技术问题]

[0006]

为了克服传统的pt基催化剂易烧结且价格昂贵、cr基催化剂环境不友好、活性金属载量上不去等问题,本发明通过原位水热合成制备出以非贵金属为活性组分的催化剂,将金属盐在水热合成过程中引入,而将金属物种嵌进分子筛骨架和/或限域在分子筛孔道内,应用于低碳烷烃脱氢制烯烃的反应,使得活性物种在烷烃脱氢制烯烃反应条件下可以稳定存在并保持高活性,展现出接近热力学平衡的低碳烷烃转化率和高烯烃选择性,具有极高的工业应用前景。

[0007]

[技术方案]

[0008]

本发明提供一种用于催化低碳烷烃脱氢制烯烃的催化剂的制备方法,包括如下过

程:

[0009]

将可溶性金属前驱体、助剂前驱体、硅源、模板剂分散在水中,混匀,然后在100-300℃下恒温进行水热晶化;结束后,冷却,固液分离、收集固体,洗涤,干燥,焙烧,得到催化剂。

[0010]

在本发明的一种实施方法中,可溶性金属前驱体中金属组分为锰、铬、铁、钴、镍、铜、锌中一种或两种以上。

[0011]

在本发明的一种实施方法中,可溶性金属前驱体为金属的硝酸盐、盐酸盐、硫酸盐、醋酸盐、磷酸盐。

[0012]

在本发明的一种实施方法中,助剂前驱体中助剂元素为氮、磷、硫、氟、氯中一种或两种以上。

[0013]

在本发明的一种实施方法中,若可溶性金属前驱体中含有氮、磷、硫、氟、氯中一种或两种以上元素,则加或者不加助剂前驱体。

[0014]

在本发明的一种实施方法中,助剂前驱体相对可溶性金属前驱体的添加量为0-25wt%。

[0015]

在本发明的一种实施方法中,若可溶性金属前驱体中不含有氮、磷、硫、氟、氯中任意一种元素时,助剂前驱体相对可溶性金属前驱体的添加量为10wt%-25wt%。

[0016]

助剂前驱体相对可溶性金属前驱体的添加量为10wt%-25wt%。

[0017]

在本发明的一种实施方法中,助剂前驱体为硝酸盐、硫酸盐、磷酸盐、氯化物、氟化物、硫化物中的一种或两种以上。比如,具体可选磷酸氢二铵。

[0018]

在本发明的一种实施方法中,硅源为二氧化硅、硅酸钠、正硅酸丙酯、六甲基二硅氧烷、正硅酸乙酯、正硅酸异丙酯中一种或两种以上。

[0019]

在本发明的一种实施方法中,模板剂为四丙基氢氧化铵、四甲基氢氧化铵、十六烷基三甲基溴化铵中一种或两种以上。

[0020]

在本发明的一种实施方法中,可溶性金属前驱体分散在水中的浓度为0.03-0.07g/ml。

[0021]

在本发明的一种实施方法中,可溶性金属前驱体与硅源的质量比为1:(5-15)。

[0022]

在本发明的一种实施方法中,硅源与模板剂的质量比为(0.5-1.0):1。

[0023]

在本发明的一种实施方法中,水热晶化的时间为1-15天。

[0024]

在本发明的一种实施方法中,干燥的条件是在50-150℃下干燥1-24h。具体可选在120℃干燥12h。

[0025]

在本发明的一种实施方法中,焙烧的条件为200-700℃焙烧1-24h。具体可选在500℃焙烧4小时。

[0026]

本发明基于上述方法制备提供了一种应用于催化低碳烷烃脱氢制烯烃的催化剂,该催化剂是由活性金属组分、助剂元素以及分子筛组成;分子筛的类型为mfi型分子筛。

[0027]

在本发明的一种实施方法中,催化剂中金属组分的重量分数为0.1wt%~20wt%。

[0028]

在本发明的一种实施方法中,催化剂中助剂元素的重量分数为0.01wt%~5wt%。

[0029]

本发明提供了上述催化剂在催化低碳烷烃无氧脱氢制烯烃反应中的应用。

[0030]

在本发明的一种实施方法中,所述催化剂在催化低碳烷烃无氧脱氢制烯烃的反应条件为:反应温度为500℃-700℃,反应压力为0.1mpa,反应空速为1500-20000ml/g/h,反应

方式为固定床反应器。

[0031]

在本发明的一种实施方法中,反应的原料气为低碳烷烃和n2;其中,低碳烷烃气和n2的体积比为(10-20):(80-90)。

[0032]

在本发明的一种实施方法中,低碳烷烃包c1-4直链或支链烷烃。具体可选乙烷和丙烷。

[0033]

[有益效果]

[0034]

本发明提供了一种可以用于低碳烷烃脱氢制烯烃的催化剂及其制备方法,在催化低碳烷烃脱氢制烯烃的反应中,展现出接近热力学平衡的低碳烷烃转化率和高达99%的烯烃选择性。

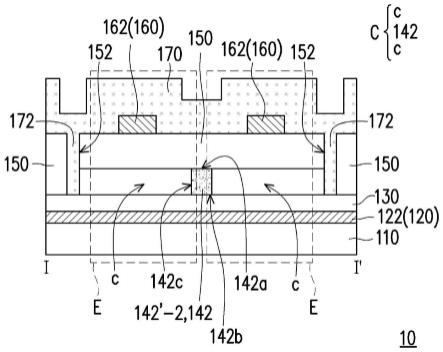

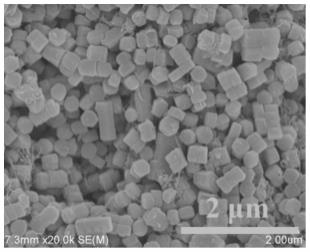

附图说明

[0035]

图1为实施例1中制备的催化剂a的电子扫描电镜图。

具体实施方式

[0036]

下面结合具体实施例进一步阐述本发明。需说明的是所列实施例只为进一步说明本发明而不是限制本发明的范围。

[0037]

本发明涉及的催化低碳烷烃无氧脱氢制烯烃反应的评价过程:

[0038]

以下实施例和对比例中的催化剂性能评价皆是在u型固定床反应器中进行,具体步骤为:称取0.3g事先干燥好且压片成型的催化剂颗粒(20-40目)置于反应管中,在惰性气体ar气中以10℃/min的升温速率从室温加热到目标温度500-700℃,稳定10min后切换成原料气(90%乙烷)进行反应,反应压力为0.1mpa,反应尾气进gc-7820气相色谱进行在线分析,可计算出烷烃转化率、烯烃选择性随时间变化的曲线。

[0039]

烷烃转化率=(进口烷烃摩尔数-出口烷烃摩尔数)/进口烷烃摩尔数

×

100%;

[0040]

产物选择性=出口产物摩尔数

×

产物分子碳数/烷烃碳数/(进口烷烃摩尔数-出口烷烃摩尔数)

×

100%。

[0041]

实施例1

[0042]

分别称取0.63g硝酸钴溶解于20.51g的去离子水中,再称取7.0g的正硅酸四乙酯和10.6g的四丙基氢氧化铵并加入到硝酸钴溶液中,在室温搅拌4小时后转移进100ml的水热釜中,将水热釜放置在160℃的烘箱中水热反应96小时。水热结束后自然冷却至室温,经过抽滤、洗涤至滤液呈中性、120℃干燥12小时、500℃焙烧4小时得催化剂a。经icp分析钴含量为3.2wt%,氮含量为0.27wt%。其电镜扫描图如图1所示。

[0043]

实施例2

[0044]

同实施例1,将硝酸钴替换成0.95g硫酸亚铁,其他过程不变,制的催化剂b。经icp分析铁含量为2.9wt%,硫含量为0.35wt%。

[0045]

实施例3

[0046]

同实施例1,将硝酸钴替换成0.68g硝酸镍,其他过程不变,制的催化剂c。经icp分析镍含量为3.4wt%,氮含量为0.29wt%。

[0047]

实施例4

[0048]

在实施例1中添加0.15g磷酸氢二铵,其他过程不变,制的催化剂d。经icp分析钴含

量为3.3wt%,氮含量为0.17wt%,磷含量为0.98wt%。

[0049]

实施例5

[0050]

同实施例1,将硝酸钴用量改为1.4g,其他过程不变,制的催化剂e。经icp分析钴含量为6.5wt%,氮含量为0.31wt%。

[0051]

实施例6

[0052]

同实施例1,将正硅酸四乙酯替换为8.7g正硅酸丙酯,其他过程不变,制的催化剂f。经icp分析钴含量为3.3wt%,氮含量为0.21wt%。

[0053]

实施例7

[0054]

将催化剂a-f应用于乙烷无氧脱氢制乙烯的反应中。反应条件为:反应原料气为90vol%c2h6/10vol%n2、反应温度为600℃、反应空速为6000ml/g/h,反应压力为0.1mpa,评价周期为500小时。乙烷催化脱氢制乙烯的性能数据见表1。

[0055]

实施例8

[0056]

将催化剂a-f应用于乙烷无氧脱氢制乙烯的反应中。反应条件为:反应原料气为20vol%c2h6/80vol%n2、反应温度为600℃、反应空速为6000ml/g/h,反应压力为0.1mpa,评价周期为500小时。乙烷催化脱氢制乙烯的性能数据见表1。

[0057]

实施例9

[0058]

将催化剂a应用于乙烷无氧脱氢制乙烯的反应中。反应条件为:反应原料气为90vol%c2h6/10vol%n2、反应温度为600℃、反应空速为20000ml/g/h,反应压力为0.1mpa,评价周期为500小时。乙烷催化脱氢制乙烯的性能数据见表1。

[0059]

表1催化剂a-f催化乙烷无氧脱氢制乙烯的性能

[0060][0061]

实施例10

[0062]

将催化剂a-f应用于丙烷无氧脱氢制丙烯的反应中。反应条件为:反应原料气为20vol%c3h8/80vol%n2、反应温度为570℃、反应空速为3000ml/g/h,反应压力为0.1mpa,评价周期为500小时。丙烷催化脱氢制丙烯的性能数据见表2。

[0063]

表2催化剂a-f催化丙烷无氧脱氢制丙烯的性能

[0064][0065]

从表1和表2中数据可以看出,本发明所制备的烷烃脱氢催化剂无论对乙烷脱氢还是丙烷脱氢都具有极高的催化活性、选择性和稳定性。在各反应温度和烷烃浓度下,烷烃的转化率都接近热力学平衡转化率,乙烯选择性高于99%,丙烯选择性在98%左右。特别是本发明制备的催化剂在反应条件下500小时内没有明显失活。

[0066]

对比例1

[0067]

同实施例1,不添加硝酸钴,其他过程不变,制得不含金属的mfi分子筛载体g。将样品分别应用乙烷脱氢和丙烷脱氢评价中,评价条件:乙烷脱氢,20vol%c2h6/80vol%n2、反应温度为600℃、反应空速为6000ml/g/h,反应压力为0.1mpa,反应5小时;丙烷脱氢,20vol%c3h8/80vol%n2、反应温度为570℃、反应空速为3000ml/g/h,反应压力为0.1mpa,反应5小时。结果见表3。

[0068]

对比例2

[0069]

采用浸渍法,将对比例1中分子筛g分别浸渍到硝酸钴、硝酸镍、硝酸铁溶液中,在分子筛g上相应浸渍含量为3.0wt%的分别含co、ni、fe的催化剂h、i、j,并应用乙烷脱氢和丙烷脱氢评价中,评价条件同对比例1。结果见表3。

[0070]

对比例3

[0071]

采用离子交换法,将对比例1中分子筛g放入10mol/l的硝酸溶液中,在80℃搅拌处理12小时,随后进行过滤并用去离子水进行充分洗涤至滤液ph值为7.0;接着将洗涤后的固体的样品在烘箱中100℃干燥5小时,并置于马弗炉中于500℃焙烧5小时;

[0072]

然后分别放入硝酸钴、硝酸镍、硝酸铁溶液中进行离子交换,上述溶液的浓度均为1.0mol/l,离子交换的温度为90℃,溶液ph值为6.9-7.1;离子交换后使用循环水式真空泵(sgb-iii)进行真空过滤(0.01mpa),并用去离子水进行充分洗涤至滤液ph值为7.0;接着将洗涤后的固体的样品在烘箱中100℃干燥5小时,并置于马弗炉中于500℃焙烧5小时,制得分别含co、ni、fe的催化剂k、l、m,经icp分析含金属组分分别为:0.05wt%、0.03wt%、0.09wt%。并且,离子交换法对分子筛g进行金属负载的效果非常差,含量不超过1wt%。将对比例3所得催化剂应用乙烷脱氢和丙烷脱氢评价中,评价条件同对比例1。结果见表3。

[0073]

表3催化剂g-p催化乙烷和丙烷无氧脱氢制丙烯的性能

[0074][0075][0076]

从表3中可以看出,没有金属的载体基本没有催化活性。而采用浸渍法负载fe、co和ni的催化剂对烷烃主要表现分解活性,在反应10分钟时烷烃转化率极高,远远超过脱氢反应的热力学平衡值,此时产物主要为甲烷和积碳,烯烃的选择性也非常的低。由于严重的积碳反应,催化剂在反应60分钟后,就基本失去活性了,显示出非常糟糕的稳定性。与表1和表2数据比较,显示出本发明的催化剂具有优秀的烷烃脱氢性能。由于mfi属于纯硅分子,不存在离子交换的位点,很难将活性金属负载在载体上,导致催化剂基本无活性。

[0077]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。