1.本发明涉及起重机轨道制动设备制动领域,特别是一种轨道门式起重机用二级加力防强风制动器。

背景技术:

2.轨道门式起重机整机由各车轮架支撑在轨道上行驶,其正常作业的制动由大车行走机构中的制动系统来实现;防范作业中突然遭遇强风、作业完毕后的防强风安全停放等则需要另外加装的强力夹轨器等辅助装置来防范强风。当前在用的常规防风强风措施存在以下不足:一是电动或液压弹簧类夹轨器等,它们打开间隔较小,对轨道质量要求较高,且制动力标注不科学,现场人员对制动力确认和调整有一定难度,另外还存在体积过大和成本过高等问题;二是电动夹轮器、电动铁鞋等,制动力严重不足,达不到防强风要求;三是定位锚固等装置,虽然紧固力强,但只能做到定点存放,且存在需要提前并用人工安设和撤除,没有作业过程中的动态制动功能,也无法快速形成防强风能力。传统的防风措施的防风能力不足或无法快速形成防强风能力,可能会影响到门式起重机的防强风安全。

技术实现要素:

3.本发明的发明目的是,针对上述问题,提供一种轨道门式起重机用二级加力防强风制动器,解决传统的防风措施的防风能力不足或无法快速形成防强风能力,可能会影响到门式起重机的防强风安全的技术问题。

4.为达到上述目的,本发明所采用的技术方案是:

5.一种轨道门式起重机用二级加力防强风制动器,包括制动箱、驱动组件、制动组件和制动力调整组件;所述制动箱内上设置有上下开口的空腔,所述驱动组件装设在所述制动箱上,所述驱动组件输出端能够相对制动箱沿竖直方向运动,所述驱动组件的输出端设置有挤托座,所述挤托座相对的两侧设置有对称设置的挤压槽,挤压槽内设置有挤压斜面;所述制动组件包括连接板和两组制动结构,所述连接板滑动地设于所述空腔内;两组所述制动结构关于所述连接板对称设置;所述制动结构包括制动梁、调节梁和制动块,所述制动梁中部与所述连接板转动连接,所述调节梁下端可卡于所述挤压槽内,所述调节梁中部与所述制动梁上端转动连接,所述制动块与所述制动梁的下部铰接;所述制动块上设置夹挂部,两个所述制动块的两个夹持部形成可夹持轨道上部夹持腔;所述制动力调整组件连接两个所述调节梁的上端,所述制动力调整组件调节两个所述调节梁上端的压力。

6.进一步的,所述挤压槽朝外侧开口,所述挤压槽的上侧壁倾斜设置形成所述挤压斜面,所述调节梁的下端套设置有转动的挤压轴套,所述挤压轴套可卡于所述挤压槽内,并能够与所述挤压斜面挤压配合。

7.进一步的,所述制动梁的外侧设置有限位板,所述限位板位于所述空腔开口的上方,所述驱动组件输出端位于最下位时,所述限位板与所述空腔开口的边缘相接。

8.进一步的,所述制动组件还包括回复弹簧,所述回复弹簧一端与一所述制动梁上

部固定连接,所述回复弹簧另一端与另一所述制动梁上部固定连接,所述回复弹簧上有使两个所述制动梁有相靠近的拉紧力。

9.进一步的,所述制动块的上部设置有一端与制动块上部铰接的定位边杆,所述制动梁上设置有活动腔,所述定位边杆另一端位于所述活动腔内并与所述制动梁固定连接,所述定位边杆上套设置有定位弹簧,所述定位弹簧一端与所述制动块连接,另一端与制动梁连接,所述定位弹簧具有拉紧力。

10.进一步的,所述制动力调整组件包括螺栓套杆、调节轴、弹簧拉杆、定位轴、制动弹簧、一对弹簧座板和预紧压套;所述螺栓套杆一端通过调节轴与一所述调节梁上端连接,所述螺栓套杆另一端设置有滑动腔,所述弹簧拉杆一端通过定位轴与另一所述调节梁上端连接,所述弹簧拉杆另一端与所述滑动装设在所述滑动腔内;所述预紧压套、弹簧座板、制动弹簧、另一弹簧座板依次相接地套装在所述弹簧拉杆上,所述制动弹簧被两个弹簧座板压缩而具有弹力;靠近所述螺栓套杆的所述弹簧座板一端面与所述螺栓套杆固定连接。

11.进一步的,所述螺栓套杆的侧部设置有与所述滑动腔连通的观察口,所述观察口外缘设置有沿螺栓套杆轴向设置的刻度线。

12.进一步的,所述调节梁的上部设置有转动轴,转动轴上设置有沿径向设置的通孔,所述调节轴和所述定位轴均各自对应地穿入所述通孔,所述调节轴外端和所述定位轴外端均螺装有调节螺母,所述调节螺母均各自对应的与所述转动轴相抵。

13.进一步的,所述驱动组件为液压伸缩缸,所述液压伸缩缸通过电控液压系统控制。

14.由于采用上述技术方案,本发明具有以下有益效果:

15.1.本发明制动时,将制动箱通过螺栓固定在门式起重机上且接近轨道上方的受力板上,伸缩组件的输出端向下运动到下限位置的过程中,带动挤托座向下运行、制动组件和制动力调整组件同时向下运动,制动组件的连接板率先降到轨道上端面上,确保制动块与钢轨侧面准确对位,在挤压斜面的挤压作用下,制动梁上端向外下端向内,使得两个制动块夹持腔轨道上部抱紧,调整制动力调整组件的弹力,此时制动块与钢轨上部侧面产生摩擦阻力,该阻力通过连接板作用并传到制动箱上,与制动箱联接的门式起重机在轨道上端面上的移动被该阻力影响而产生防强风效果;撤除制动时,伸缩组件带动挤托座上升,挤压斜面的挤压撤去,制动梁上端向内下端向外,使得两个制动块松开轨道上部,制动组件解除制动,再随着伸缩组件输出端的继续上升,挤托座托起制动力调整组件及制动组件直到把制动组件下部完全升入制动箱内,制动器完成撤除。基于上述,本发明可以通过制动力调整组件和制动组件两者共同提供夹紧力,实现二级加力,解决传统的防风措施的防风能力不足的问题,便于实现制动器的小型华和轻型化;同时,本发明可以通过司机单独控制伸缩组件输出端的升降,制动器的制动和撤除由司机独自完成,司机可根据需要随时操作,从而快速形成防强风能力;并且,本发明可以在轨道上任意一位置实施制动,具有极高的机动性。

16.2.本发明制动梁的侧部设置有限位板,制动梁移动到最下位置时,限位板压住制动箱,限位板可以限制制动箱翘起,从而起到制动器与钢轨锚固作用,使门式起重机具有对轨道的锚固功能。

17.3.本发明设置有回位弹簧,撤除制动时,伸缩组件带动挤托座上升,挤压斜面的挤压撤去时,制动组件可以在回位弹簧的作用下快速打开,防止制动组件打开不及时而造成,伸缩组件带动制动组件上升时有阻力,提高装置的可靠性。

18.4.本发明过调节螺母可以调整制动弹簧压缩量,通过设置有观察口及刻度线,便于核对弹簧压缩刻度,便于得到所需要的制动力。

附图说明

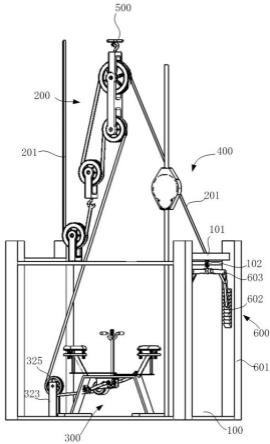

19.图1是本发明侧视图。

20.图2是本发明部分剖视结构图。

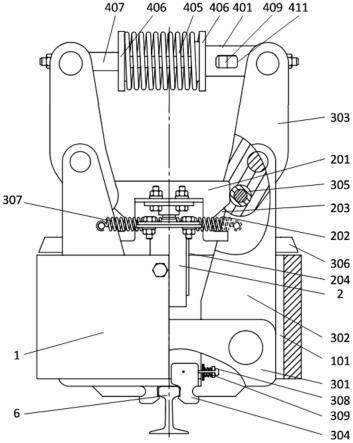

21.图3是本发明制动力调整组件结构示意图。

22.图4是本发明电控液压系统示意图。

23.附图中,1-制动箱、2-伸缩组件、3-制动组件、4-制动力调整组件、5-电控液压系统、6-轨道、101-空腔、201-挤托座、202-挤压槽、203-挤压斜面、204-安装座板、301-连接板、302-制动梁、303-调节梁、304-制动块、305-挤压轴套、306-限位板、307-回位弹簧、308-定位杆、309-定位弹簧、310-转动轴、401-螺栓套杆、402-调节轴、403-弹簧拉杆、404-定位轴、405-制动弹簧、406-弹簧座板、407-预紧压套、408-调节螺母、409-滑动块、410-滑动腔、411-观察口、501-液压工作站、502-电控电路、503-第一按钮、504-第二按钮、505-第一继电器、506-第二继电器、507-第一限位开关、508-第二限位开关。

具体实施方式

24.以下结合附图对发明的具体实施进一步说明。

25.请参见图1至图2,一种轨道门式起重机用二级加力防强风制动器,包括制动箱1、伸缩组件2、制动组件3和制动力调整组件4;制动箱1内设置有上下开口的空腔101,伸缩组件2装设在制动箱1上,伸缩组件2输出端能够相对制动箱1沿竖直方向运动,伸缩组件2的输出端设置有挤托座201,挤托座201相对的两侧设置有对称设置的挤压槽202,挤压槽202内设置有挤压斜面203;制动组件3包括连接板301和两组制动结构,连接板301滑动地设于空腔101内并位于制动箱1的下部;两组制动结构关于连接板301对称设置;制动结构包括制动梁302、调节梁303和制动块304,制动梁302中部与连接板301转动连接,调节梁303下端可卡于挤压槽202内,调节梁303中部与制动梁302上端转动连接,制动块304与制动梁302的下部铰接;制动块304上设置夹持部,两个制动块304的两个夹持部形成可夹持轨道6上部的夹持腔;制动力调整组件4连接两个调节梁303的上端,制动力调整组件4调节两个调节梁303上端的压力。

26.具体的,伸缩组件2为液压伸缩缸,液压伸缩缸通过安装座板204与制动箱1内壁固定连接;制动箱1内部尺寸能容纳制动组件3在其内部上下活动,制动箱1与制动组件3之间的纵向间隔为3mm到5mm,横向间隔为40mm;制动箱1安装后,制动箱1底部高于轨道6上端面20mm至30mm。挤托座201呈“几”字型结构,液压伸缩缸的活动端装在“几”字型结构内;

27.本实施例中,挤压槽202朝外侧开口,挤压槽202的上侧壁倾斜设置形成挤压斜面203,调节梁303的下端套设有可转动的挤压轴套305,挤压轴套305可卡于挤压槽202内,并能够与挤压斜面203挤压配合。

28.本实施例中,制动梁302的外侧设置有限位板306,位于空腔101开口的上方,伸缩组件2输出端位于最下位时,限位板306与空腔101开口的边缘相接。制动梁302的侧部设置有限位板306,制动梁302移动到最下位置时,限位板306压住制动箱1,限位板306可以限制

制动箱1翘起,从而起到制动器与钢轨锚固作用,使门式起重机实现对轨道6的锚固功能。

29.本实施例中,制动组件3还包括回位弹簧307,回位弹簧307一端与一制动梁302上部固定连接,回位弹簧307另一端与另一制动梁302上部固定连接,回位弹簧307上有使两个制动梁302相靠近的拉紧力。设置有回位弹簧307,撤除制动时,伸缩组件2带动挤托座201上升,挤压斜面203的对挤压轴套305的挤压撤去时,制动组件3可以在回位弹簧307的作用下快速打开,防止制动组件3打开不及时而造成,伸缩组件2带动制动组件3上升时有阻力,提高装置的可靠性。

30.本实施例中,制动块304的下部与制动梁302的下部铰接,另外,制动块304上设置有一端与制动块304上部铰接的定位杆308,制动梁302上设置有活动腔,定位杆308另一端位于活动腔内,定位杆308上套设置有定位弹簧309,定位弹簧309一端与定位杆308连接,另一端与制动梁302连接,定位弹簧309具有拉紧力。

31.请参见图3,本实施例中,制动力调整组件4包括螺栓套杆401、调节轴402、弹簧拉杆403、定位轴404、制动弹簧405、一对弹簧座板406和预紧压套407;螺栓套杆401一端通过调节轴402与一调节梁303上端连接,螺栓套杆401另一端设置有滑动腔410,弹簧拉杆403一端通过定位轴404与另一调节梁303上端连接,弹簧拉杆403另一端与滑动装设在滑动腔410内;预紧压套407、弹簧座板406、制动弹簧405、另一弹簧座板406依次相接地套装在弹簧拉杆403上,制动弹簧405被两个弹簧座板406压缩而具有弹力;靠近螺栓套杆401的弹簧座板406一端面与螺栓套杆401固定连接,弹簧拉杆403端部设置有直径与滑动腔410内径相同的滑动块409,弹簧座板406可限制滑动块409从滑动腔410内滑出。

32.本实施例,螺栓套杆401的侧部设置有与滑动腔410连通的观察口411,观察口411外缘设置有沿螺栓套杆401轴线方向设置的刻度线。调节梁303的上部设置有转动轴310,转动轴310上设置有沿径向设置的通孔,调节轴402和定位轴404均各自对应地穿入通孔,调节轴402外端和定位轴404外端均螺装有调节螺母408,调节螺母408均各自对应地与转动轴310相抵。制动弹簧405的弹力通过调节螺母408调节,具体为,转动调节螺母408使两个调节梁303的上端相靠近时,制动弹簧405的压缩量增大多弹力增大,转动调节螺母408使两个调节梁303的上端相远离时,制动弹簧405的压缩量减少弹力变小。通过设置有转动轴310,两个调节梁303的上端相互靠近或远离时,转动轴310而使调节轴402和定位轴404位于同一轴线上,防止制动力调整组件4被压弯变形而损坏。通过设置有观察口411及刻度线,便于核对弹簧压缩刻度,便于得到所需要的制动力。为防止调节螺母408松动,装在调节轴402或定位轴404的调节螺母408均成对设置。

33.请参见图4,本实施例中,液压伸缩缸通过电控液压系统5控制,电控液压系统5包括液压工作站501和电控电路502。具体的,电控电路502包括带动合触点的第一按钮503、第二按钮504、第一继电器505、第二继电器506、第一限位开关507和第二限位开关508;第一继电器505和第二继电器506常开;第一限位开关507接液压伸缩缸伸出控制电源回路上,第二限位开关508的开关触点连接于液压伸缩缸回缩控制电源回路上,第一限位开关507、第一按钮503和第一继电器505电连接成回路,形成液压工作站501向液压伸缩缸伸出控制回路;第二限位开关508、第二按钮504和第二继电器506电连接成回路,形成液压工作站501向液压伸缩缸回缩供油的控制回路,且第一限位开关507和第二限位开关508保持常闭并装设在挤托座201的运动路径上,能够在挤托座201触碰情形下断开,实现通过挤托座201的触碰来

控制液压伸缩缸伸出最远和回缩最近的位置。

34.制动时,司机按下带动合触点的第二按钮504,第二继电器506得电接通,液压工作站501工作并开始向双作用油缸的回缩口供油,伸缩组件2的输出端向下运动到下限位置的过程中,带动挤托座201向下运行、制动组件3和制动力调整组件4同时向下运动,制动组件3的连接板301率先降到轨道6上端面上,确保制动块304与钢轨侧面准确对位,在挤压斜面203与挤压轴套305的挤压作用下,制动梁302上端向外下端向内地运动,使得两个制动块304夹持腔轨道6上部抱紧,调整制动力调整组件4的弹力,此时制动块304与钢轨上部侧面产生摩擦阻力,该阻力通过连接板301作用并传到制动箱1上,与制动箱1联接的门式起重机在轨道6上的移动被该阻力影响而产生防强风效果。

35.门式起重机需要作业撤除制动时,司机按下第一按钮503,第一继电器505得电接通,液压工作站501开始工作并向双作用油缸的伸出口供油,伸缩组件2带动挤托座201上升,使挤压轴套305从挤压斜面203滑入到挤压槽202内,挤压斜面203的挤压撤去,制动梁302上端向内下端向外,使得两个制动块304松开轨道6上部,制动组件3解除制动,再随着伸缩组件2输出端的继续上升,挤托座201托起制动力调整组件4及制动组件3直到把制动组件3下部完全升入制动箱1内,制动器完成撤除。

36.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。