1.本发明属于橡胶生产技术领域,具体涉及一种利用微波对橡胶进行硫化的方法。

背景技术:

2.橡胶是指具有可逆形变的高弹性聚合物材料,其种类繁多,不仅为人们提供日常生活不可或缺的日用、医用等轻工橡胶产品,而且向采掘、交通、建筑、机械、电子等重工业和新兴产业提供各种橡胶制生产设备或橡胶部件。橡胶加工包括塑炼、混炼、压延或挤出、成型和硫化等基本工序。其中橡胶的硫化是橡胶制品加工中最主要的化学过程,其使未硫化橡胶转变为硫化橡胶,从而赋予橡胶各种宝贵的物理性能,使橡胶成为广泛应用的工程材料。目前,橡胶硫化的方式包括过直接蒸汽硫化罐硫化、热空气硫化、平板硫化机硫化、注压机硫化、沸腾床硫化法等方式。直接蒸汽硫化罐硫化的效率较高,传热效果好,湿度分布较均匀,但制品表面易被水溃污染,使制品表面产生瑕疵;热空气硫化可以避免出现表面质量缺陷,但热空气含热量少,所以硫化时间一般较长;平板硫化机硫化虽然实现了硫化程度的自动控制,使工人劳动强度降低,但不适用于大型制品的生产;注压机硫化的生产效率和自动化程度高,产品致密性好,其更适合用于橡胶零配件、密封件、胶鞋工业等领域;沸腾床硫化法在硫化时的传热速度较均匀,主要用于硫化有金属骨架的型材制品,但硫化后必须用刷子将型材制品刷净,并将玻璃珠回收,较为困难,比较耗能。上述这些传统的硫化方式基本都是外部热源加热方式,热量从被加热物外部通过热传导逐渐内部扩散,直至物体内部,存在热传导消耗的时间长的问题,而且外热源与周围环境之间会存在热传导、热对流、热福射等热量损耗,降低加热效率,致使能源浪费。

技术实现要素:

3.针对上述不足,本发明公开了一种利用微波对橡胶进行硫化的方法,解决橡胶硫化过程中,存在的热传导消耗时间长、加热效率低、能源消耗成本高的问题。

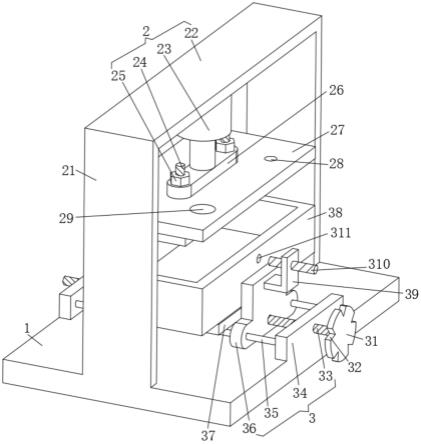

4.本发明是采用如下技术方案实现的:一种利用微波对橡胶进行硫化的方法,其包括以下步骤:(1)将混炼胶经过挤出机挤出得到半成品,然后将所得到的半成品置于微波腔中进行硫化,所述微波腔内设有旋转托盘,所述旋转托盘分成上层、中层和下层三个区域用于放置所述的半成品,所述上层、中层和下层内均分成若干小层,每个小层上的铺料高度为50mm~80mm;所述上层、中层和下层的侧面分别对应设有一个微波天线用于向微波腔内馈入微波,所述三个微波天线水平投影的夹角为60

°

~120

°

;(2)将步骤(1)中所述的三个微波天线由上向下标记为天线a、天线b和天线c;通过所述的天线a和天线c向微波腔内馈入功率为1500~2000w且频率为2450mhz的微波,通过所述的天线b向微波腔内馈入功率为300~500w且频率为915mhz的微波;(3)将旋转托盘以50~100r/min的速度旋转,然后开启天线a和天线c向微波腔内馈入微波对所述半成品进行加热和硫化,当加热10~20min后,关闭天线a和天线c,同时开

启天线b向微波腔内馈入微波继续加热5~10min,然后关闭天线b,再开启天线a和天线c继续加热5~10min,最后关闭天线a和天线c,并开启天线b继续加热10~20min后完成对所述半成品的硫化,所述半成品的硫化温度控制在120~130℃;(4)将经过步骤(3)硫化的半成品冷却至室温,然后按产品尺寸进行切割得到橡胶产品。

5.进一步的,步骤(1)中所述混炼胶是采用丁苯橡胶、丁腈橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶和氯丁橡胶中的任意一种基体或多种基体混合得到的。

6.进一步的,步骤(1)中所述半成品包括但不限于橡胶块、橡胶管和橡胶条。

7.进一步的,在步骤(1)中,将所述半成品先用药剂浸泡1~3min,然后再将所述半成品置于微波腔中进行硫化;所述药剂包括以下重量份数的组分:硫化促进剂3~5份、壳聚糖5~8份、花青素1~3份;所述硫化促进剂为n-环己基-2-苯并噻唑次磺酰胺、二硫化二苯并噻唑、二乙基二硫代氨基甲酸锌中的任意一种或多种组合。

8.采用壳聚糖、花青素和硫化促进剂复配的药剂对半成品浸泡,通过壳聚糖和花青素的协同作用,一方面可以使得硫化促进剂分散在半成品上,促进胶块硫化,另一方面利用壳聚糖和花青素的润滑性和稳定性,使得胶块在硫化过程中避免之间产生粘连,影响硫化效果。

9.进一步的,步骤(1)中所述微波天线与微波腔内壁的夹角为35

°

~55

°

。通过限定微波天线与微波腔内壁的夹角,即控制微波馈入的角度,再配合微波天线的位置,使得微波硫化的热点区域位于胶块的中心,并且均匀向外扩散,从而获得良好的加热效果。

10.进一步的,在开始进行步骤(3)处理之前,先对所述半成品进行预热,即仅开启天线b向微波腔内馈入微波对所述半成品加热3~5min。通过对半成品进行预热,可以使得较难硫化的区域的温度上升速度加快,从而使得胶块内部硫化温度场变得更均匀,硫化效果更好。

11.进一步的,在步骤(4)中,将经过步骤(3)硫化的半成品按照8~10℃/min的速度冷却至70~80℃后恒温3~5min,然后再按照4~5℃/min的速度冷却至室温。通过分段式对胶块进行降温,保证胶块平稳降温,避免因温度快速降低而对其力学性能产生影响,使得橡胶表面产生微细裂纹,缩短使用寿命。

12.本技术方案与现有技术相比较具有以下有益效果:1、本发明采用微波硫化的方式,其属于内加热方式,不同于传统的硫化方式,使物体本身成为发热源,可以实现内外同时加热,这种内加热方式自化速度快,无滞后效应,具有即时性,可以大大提高加热效率。在硫化时,电磁波被混炼胶半成品的各部位吸收转化为热能的特点,避免了因导热速度慢而产生的较大温度镜度,使得硫化湿度更为均匀,而且微波硫化只有混炼胶半成品吸收微波,避免在导热过程中损失热能,造成能源浪费;同时,本发明采用微波硫化还可以缩短橡胶的硫化周期,并且不会产生废料,能够降低材料成本,而且微波硫化生产线的占地面积小,大大节省了生产运营的空间,适合规模化、自动化的生产橡胶产品。

13.2、本发明采用微波对混炼胶半成品进行加热硫化时,一方面将多个微波天线布置在不同位置,并且交替馈入不同频率和功率的微波,以此在微波腔中形成电磁场,从而为混炼胶半成品提供一个能够均匀加热的温度场,同时控制盛装混炼胶半成品的托盘以一定的

转速旋转,使得混炼胶半成品受热的均匀性和稳定性进一步提高,实现能源的有效利用,解决传统橡胶硫化过程中,存在的热传导消耗时间长、加热效率低、能源消耗成本高的问题。

具体实施方式

14.以下通过实施例进一步说明本发明,但不作为对本发明的限制。下列实施例中未注明的具体实验条件和方法,所采用的技术手段通常为本领域技术人员所熟知的常规手段。

15.实施例1:一种利用微波对橡胶进行硫化的方法,其包括以下步骤:(1)将混炼胶经过挤出机挤出得到半成品,然后将所得到的半成品置于微波腔中进行硫化,所述微波腔内设有旋转托盘,所述旋转托盘分成上层、中层和下层三个区域用于放置所述的半成品,所述上层、中层和下层内均分成若干小层,每个小层上的铺料高度为50mm;所述上层、中层和下层的侧面分别对应设有一个微波天线用于向微波腔内馈入微波,所述三个微波天线水平投影的夹角为60

°

;所述微波天线与微波腔内壁的夹角为35

°

;所述混炼胶是采用丁苯橡胶基体;所述半成品为橡胶块;(2)将步骤(1)中所述的三个微波天线由上向下标记为天线a、天线b和天线c;通过所述的天线a和天线c向微波腔内馈入功率为1500w且频率为2450mhz的微波,通过所述的天线b向微波腔内馈入功率为300w且频率为915mhz的微波;(3)将旋转托盘以50r/min的速度旋转,然后开启天线a和天线c向微波腔内馈入微波对所述半成品进行加热和硫化,当加热10min后,关闭天线a和天线c,同时开启天线b向微波腔内馈入微波继续加热5min,然后关闭天线b,再开启天线a和天线c继续加热5min,最后关闭天线a和天线c,并开启天线b继续加热10min后完成对所述半成品的硫化,所述半成品的硫化温度控制在120℃;(4)将经过步骤(3)硫化的半成品冷却至室温,然后按产品尺寸进行切割得到橡胶产品。

16.实施例2:一种利用微波对橡胶进行硫化的方法,其包括以下步骤:(1)将混炼胶经过挤出机挤出得到半成品,然后将所得到的半成品置于微波腔中进行硫化,所述微波腔内设有旋转托盘,所述旋转托盘分成上层、中层和下层三个区域用于放置所述的半成品,所述上层、中层和下层内均分成若干小层,每个小层上的铺料高度为60mm;所述上层、中层和下层的侧面分别对应设有一个微波天线用于向微波腔内馈入微波,所述三个微波天线水平投影的夹角为120

°

;所述微波天线与微波腔内壁的夹角为40

°

;所述混炼胶是采用顺丁橡胶和异戊橡胶两种基体混合得到的;所述半成品为橡胶管;(2)将步骤(1)中所述的三个微波天线由上向下标记为天线a、天线b和天线c;通过所述的天线a和天线c向微波腔内馈入功率为1800w且频率为2450mhz的微波,通过所述的天线b向微波腔内馈入功率为400w且频率为915mhz的微波;(3)将旋转托盘以60r/min的速度旋转,然后开启天线a和天线c向微波腔内馈入微波对所述半成品进行加热和硫化,当加热15min后,关闭天线a和天线c,同时开启天线b向微

波腔内馈入微波继续加热8min,然后关闭天线b,再开启天线a和天线c继续加热8min,最后关闭天线a和天线c,并开启天线b继续加热15min后完成对所述半成品的硫化,所述半成品的硫化温度控制在124℃;(4)将经过步骤(3)硫化的半成品冷却至室温,然后按产品尺寸进行切割得到橡胶产品。

17.实施例3:一种利用微波对橡胶进行硫化的方法,其包括以下步骤:(1)将混炼胶经过挤出机挤出得到半成品,然后将所得到的半成品置于微波腔中进行硫化,所述微波腔内设有旋转托盘,所述旋转托盘分成上层、中层和下层三个区域用于放置所述的半成品,所述上层、中层和下层内均分成若干小层,每个小层上的铺料高度为70mm;所述上层、中层和下层的侧面分别对应设有一个微波天线用于向微波腔内馈入微波,所述三个微波天线水平投影的夹角为90

°

;所述微波天线与微波腔内壁的夹角为45

°

;所述混炼胶是采用丁腈橡胶、顺丁橡胶、异戊橡胶三种基体混合得到的;所述半成品为橡胶条;(2)将步骤(1)中所述的三个微波天线由上向下标记为天线a、天线b和天线c;通过所述的天线a和天线c向微波腔内馈入功率为2000w且频率为2450mhz的微波,通过所述的天线b向微波腔内馈入功率为500w且频率为915mhz的微波;(3)将旋转托盘以80r/min的速度旋转,然后开启天线a和天线c向微波腔内馈入微波对所述半成品进行加热和硫化,当加热20min后,关闭天线a和天线c,同时开启天线b向微波腔内馈入微波继续加热10min,然后关闭天线b,再开启天线a和天线c继续加热10min,最后关闭天线a和天线c,并开启天线b继续加热20min后完成对所述半成品的硫化,所述半成品的硫化温度控制在128℃;(4)将经过步骤(3)硫化的半成品冷却至室温,然后按产品尺寸进行切割得到橡胶产品。

18.实施例4:一种利用微波对橡胶进行硫化的方法,其包括以下步骤:(1)将混炼胶经过挤出机挤出得到半成品,将所述半成品先用药剂浸泡1min,然后再将所述半成品置于微波腔中进行硫化;所述药剂包括以下重量份数的组分:硫化促进剂4份、壳聚糖6份、花青素2份;所述硫化促进剂为n-环己基-2-苯并噻唑次磺酰胺;然后将所得到的半成品置于微波腔中进行硫化,所述微波腔内设有旋转托盘,所述旋转托盘分成上层、中层和下层三个区域用于放置所述的半成品,所述上层、中层和下层内均分成若干小层,每个小层上的铺料高度为80mm;所述上层、中层和下层的侧面分别对应设有一个微波天线用于向微波腔内馈入微波,所述三个微波天线水平投影的夹角为60

°

;所述微波天线与微波腔内壁的夹角为50

°

;所述混炼胶是采用异戊橡胶基体;所述半成品为橡胶块;(2)将步骤(1)中所述的三个微波天线由上向下标记为天线a、天线b和天线c;通过所述的天线a和天线c向微波腔内馈入功率为1500w且频率为2450mhz的微波,通过所述的天线b向微波腔内馈入功率为350w且频率为915mhz的微波;(3)将旋转托盘以100r/min的速度旋转,先单独开启天线b向微波腔内馈入微波对

所述半成品加热4min,然后关闭天线b,并开启天线a和天线c向微波腔内馈入微波对所述半成品进行加热和硫化,当加热10min后,关闭天线a和天线c,同时开启天线b向微波腔内馈入微波继续加热5min,然后关闭天线b,再开启天线a和天线c继续加热5min,最后关闭天线a和天线c,并开启天线b继续加热10min后完成对所述半成品的硫化,所述半成品的硫化温度控制在130℃;(4)将经过步骤(3)硫化的半成品按照9℃/min的速度冷却至75℃后恒温4min,然后再按照4.5℃/min的速度冷却至室温,然后按产品尺寸进行切割得到橡胶产品。

19.实施例5:一种利用微波对橡胶进行硫化的方法,其包括以下步骤:(1)将混炼胶经过挤出机挤出得到半成品,将所述半成品先用药剂浸泡2min,然后再将所述半成品置于微波腔中进行硫化;所述药剂包括以下重量份数的组分:硫化促进剂3份、壳聚糖5份、花青素1份;所述硫化促进剂为n-环己基-2-苯并噻唑次磺酰胺和二乙基二硫代氨基甲酸锌的组合;然后将所得到的半成品置于微波腔中进行硫化,所述微波腔内设有旋转托盘,所述旋转托盘分成上层、中层和下层三个区域用于放置所述的半成品,所述上层、中层和下层内均分成若干小层,每个小层上的铺料高度为65mm;所述上层、中层和下层的侧面分别对应设有一个微波天线用于向微波腔内馈入微波,所述三个微波天线水平投影的夹角为90

°

;所述微波天线与微波腔内壁的夹角为55

°

;所述混炼胶是采用异戊橡胶、乙丙橡胶、氯丁橡胶三种基体混合得到的;所述半成品为橡胶管;(2)将步骤(1)中所述的三个微波天线由上向下标记为天线a、天线b和天线c;通过所述的天线a和天线c向微波腔内馈入功率为1800w且频率为2450mhz的微波,通过所述的天线b向微波腔内馈入功率为450w且频率为915mhz的微波;(3)将旋转托盘以50r/min的速度旋转,先单独开启天线b向微波腔内馈入微波对所述半成品加热3min,然后关闭天线b,并开启天线a和天线c向微波腔内馈入微波对所述半成品进行加热和硫化,当加热15min后,关闭天线a和天线c,同时开启天线b向微波腔内馈入微波继续加热8min,然后关闭天线b,再开启天线a和天线c继续加热8min,最后关闭天线a和天线c,并开启天线b继续加热15min后完成对所述半成品的硫化,所述半成品的硫化温度控制在125℃;(4)将经过步骤(3)硫化的半成品按照8℃/min的速度冷却至70℃后恒温5min,然后再按照54℃/min的速度冷却至室温,然后按产品尺寸进行切割得到橡胶产品。

20.实施例6:一种利用微波对橡胶进行硫化的方法,其包括以下步骤:(1)将混炼胶经过挤出机挤出得到半成品,将所述半成品先用药剂浸泡3min,然后再将所述半成品置于微波腔中进行硫化;所述药剂包括以下重量份数的组分:硫化促进剂5份、壳聚糖8份、花青素3份;所述硫化促进剂为二硫化二苯并噻唑;然后将所得到的半成品置于微波腔中进行硫化,所述微波腔内设有旋转托盘,所述旋转托盘分成上层、中层和下层三个区域用于放置所述的半成品,所述上层、中层和下层内均分成若干小层,每个小层上的铺料高度为75mm;所述上层、中层和下层的侧面分别对应

设有一个微波天线用于向微波腔内馈入微波,所述三个微波天线水平投影的夹角为120

°

;所述微波天线与微波腔内壁的夹角为45

°

;所述混炼胶是采用顺丁橡胶、异戊橡胶两种基体混合得到的;所述半成品为橡胶条;(2)将步骤(1)中所述的三个微波天线由上向下标记为天线a、天线b和天线c;通过所述的天线a和天线c向微波腔内馈入功率为2000w且频率为2450mhz的微波,通过所述的天线b向微波腔内馈入功率为500w且频率为915mhz的微波;(3)将旋转托盘以80r/min的速度旋转,先单独开启天线b向微波腔内馈入微波对所述半成品加热5min,然后关闭天线b,并开启天线a和天线c向微波腔内馈入微波对所述半成品进行加热和硫化,当加热20min后,关闭天线a和天线c,同时开启天线b向微波腔内馈入微波继续加热10min,然后关闭天线b,再开启天线a和天线c继续加热10min,最后关闭天线a和天线c,并开启天线b继续加热20min后完成对所述半成品的硫化,所述半成品的硫化温度控制在122℃;(4)将经过步骤(3)硫化的半成品按照10℃/min的速度冷却至80℃后恒温3min,然后再按照5℃/min的速度冷却至室温,然后按产品尺寸进行切割得到橡胶产品。

21.对比例1:本对比例所述方法与实施例1的区别仅在于,在步骤(1)中,仅在微波腔的一侧中部设置一个微波天线向微波腔内馈入功率为1500w且频率为2450mhz的微波。

22.对比例2:本对比例所述方法与实施例1的区别仅在于,在步骤(1)中,在微波腔的两侧中部分别设置一个微波天线向微波腔内馈入功率为1500w且频率为2450mhz的微波。

23.对比例3:本对比例所述方法与实施例2的区别仅在于,在步骤(1)中,所述三个微波天线均是向微波腔内馈入功率为500w且频率为915mhz的微波。

24.对比例4:本对比例所述方法与实施例2的区别仅在于,在步骤(1)中,所述三个微波天线均是向微波腔内馈入功率为1500w且频率为2450mhz的微波;在步骤(3)中,将旋转托盘以60r/min的速度旋转,然后同时开启所述三个微波天线向微波腔内馈入微波对所述半成品进行加热和硫化20min,接着关闭三个微波天线10min,再同时开启三个微波天线继续加热20min,然后关闭三个微波天线10min,然后再同时开启三个微波天线继续加热10min后完成对所述半成品的硫化,所述半成品的硫化温度控制在120~125℃范围内。

25.实验例:按照实施例1~6和对比例1~4所述方法制备橡胶产品,然后按照国家标准给gb/t 528-2009和gb/t 529-2008测试硫化橡胶产品的拉伸强度、扯断伸长率和撕裂强度,具体结果见表1。

26.表1 不同方法制备得到的硫化橡胶产品性能测试结果

由上述数据可见,按照本发明所述方法能够获得更好的橡胶性能,而且硫化前进行预热,硫化后对橡胶进行分段式降温,能够获得更好的效果(参见实施例4~6)。

27.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。