1.本发明涉及自密封轮胎生产技术领域,具体涉及一种一体硫化自密封轮胎的制备方法。

背景技术:

2.目前,全钢无内胎轮胎的自密封轮胎生产还是空白,在全钢无内胎轮胎的整个使用周期中,轮胎因为刺扎而产生的轮胎修补率约5%,产生因刺扎失压造成承载能力下降而发生的安全隐患较多。市场上急需一款能自动修复轮胎刺扎创口,避免轮胎失压而损坏的自密封全钢轮胎。

3.市售的半钢自密封轮胎的工业化生产方式是在市售轮胎上采用喷涂方式或涂覆方式生产,将自密封材料在120~250℃下高温喷涂或挤出胶条涂覆在经过处理的轮胎内表面,形成涂覆层,达到自密封效果。由于制造工艺限制,自密封胶与轮胎结合面形成隔离粘合界面,难于有效结合,采用高温喷涂,喷涂材料的积热对轮胎母体产生不良影响,导致轮胎性能下降、轮胎内衬层经过表面处理部位变薄,导致局部气密性下降。

4.目前,还没有一种采用非喷涂方式、非涂覆方式,将自密封材料成型于胎胚中,与轮胎共硫化的工业化生产自密封轮胎的方法。

技术实现要素:

5.针对现有技术中的缺陷,本发明提供一种一体硫化自密封轮胎的制备方法,本发明提供的一体硫化自密封轮胎的制备方法采用非喷涂方式、非涂覆方式,将自密封材料成型于胎胚中,与轮胎共硫化,制得的自密封轮胎的性能与母胎无差异,同时具有优异的自密封轮胎的性能。

6.本发明的目的之一在于保护一种环状复合自密封胶片,所述的环状复合自密封胶片由过渡层胶料a、自密封胶料b、防护材料组成,所述的防护材料为防护材料c、防护材料d中的一种;

7.所述的过渡层胶料a包括如下重量份数的原料组分:天然橡胶30~40份、溴化丁基橡胶50~70份、碳黑35~45份、促进剂0.1~1份、硫磺0.02~0.50份、叔丁基酚醛树脂3~6份、硬脂酸2份、均匀剂5~8份、c5树脂2~4份、环保油2~4份、氧化锌0.2~1份;

8.所述的过渡层胶料a的配方技术特点:基础材料与自密封胶料、轮胎气密层胶料相同,均为丁基橡胶或溴化丁基橡胶,采用10%~60%的部分硫化体系的配方,硫化交联部分能与轮胎母体气密层产生有效交联,未交联部分能有效与自密封材料互融合,形成紧密的结合体,确保自密封胶料复合件使用整个周期不脱落、不流动失效。

9.所述的防护材料c为低温pe膜;所述的防护材料d为胎胚的气密层胶料。

10.优选地,所述的自密封胶料b的门尼黏度ml

1 4

40℃为40~80,ml

1 4

100℃为3~10。

11.优选地,所述的低温pe膜的熔点为80~110℃。

12.优选地,所述的环状复合自密封胶片的制备方法,步骤如下:将防护材料c或防护

材料d、自密封胶料b、过渡层胶料a、保护膜依次从上至下进行贴合、压制而成。

13.优选地,所述的过渡层胶料a、自密封胶料b、防护材料的伸长率均大于220%。

14.本发明的另一个目的在于保护一种一体硫化自密封轮胎的制备方法,该方法采用上述的环状复合自密封胶片,步骤如下:

15.s1.将贴合鼓缩鼓,环状复合自密封胶片套入贴合鼓中,对中后,涨鼓,使得环状复合自密封胶片紧密贴于贴合鼓上并定位,揭开保护膜,进行胎胚成型,制得胎里贴合环状复合自密封胶片后的胎胚;

16.s2.使用隔离剂处理硫化胶囊表面,将胎胚隔离剂涂刷在胎胚上的环状复合自密封胶片的表面上,将胎里贴合环状复合自密封胶片后的胎胚送入硫化机,采用低压定型方法定型,进行硫化,制得硫化后的自密封轮胎;

17.s3.将硫化后的自密封轮胎进行停放、降温,制得所述的自密封轮胎;

18.所述的贴合鼓包括包括上层鼓板和底层鼓板,所述的底层鼓板为一个整鼓板,所述底层鼓板两外侧面设有左右对称布置的上层鼓板,所述上层鼓板与底层鼓板滑动配合,两所述上层鼓板之间形成宽度可调节的中间凹槽;所述中间凹槽内设有与中间凹槽截面形状相适配的加工盖板;两所述上层鼓板相对的一端设有向外倾斜的斜面。

19.优选地,步骤s2中,所述的采用低压定型方法定型的压力为30~80kpa;所述的硫化的条件为外温140~170℃、内温150~210℃、硫化时间为30~90分钟。

20.优选地,步骤s3中,所述的停放的时间为30~90分钟。

21.优选地,所述上层鼓板厚度为8~15mm,所述中间凹槽宽度为150~350mm;

22.所述的贴合鼓收缩后的直径比未收缩时的直径小50~65mm。

23.本发明的有益效果体现在:

24.(1)本发明提供的一体硫化自密封轮胎的制备方法采用非喷涂方式、非涂覆方式,将自密封材料成型于胎胚中,与轮胎共硫化,制得的自密封轮胎的性能与母胎无差异,同时具有优异的自密封轮胎的性能。

25.(2)采用本发明提供的一体硫化自密封轮胎的制备方法可以完成一体硫化自密封轮胎的工业化生产,形成结合牢固的防刺扎保护层,使用中不脱落、不流动,产品性能优异,特别是母胎不会受到任何损伤,从而保证本发明提供的制备方法生产的轮胎安全可靠,是在复杂路况行驶的首选,符合gb/t38510-2020、gb/t4501、gb9744的测试方法和标准要求,满足客户需求,极具商业价值。

26.(3)本发明提供的制备方法采用的贴合鼓采用双层鼓板,底层鼓板为一个整鼓板,上层鼓板采用左右对称布置,上层鼓板的厚度为轮胎制造中自密封材料的用料厚度,由于上层鼓板与底层鼓板滑动配合,从而能够改变两上层鼓板之间的中间凹槽的宽度,从而可以满足一定系列产品的生产,保证材料在鼓上平整且容易定位,生产产品质量更高;具有较高的实用价值和推广价值。

附图说明

27.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

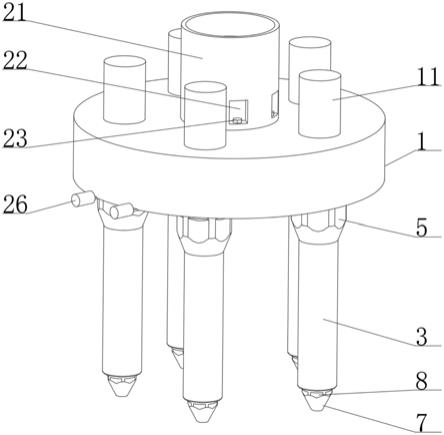

28.图1为本发明实施例中的贴合鼓的剖视图;

29.图2为本发明实施例中的环状复合自密封胶片结构示意图;

30.图3为本发明实施例中的制得的自密封轮胎的结构示意图;

31.附图中,100-底层鼓板、110-上层鼓板、111-斜面、120-中间凹槽、200-加工盖板;a-过渡层胶料a,b-自密封胶料b,c-防护材料c,d-防护材料d,e-防护材料,f-环状复合自密封胶片,g-自密封轮胎。

具体实施方式

32.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

33.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

34.实施例1

35.本实施例提供了一种环状复合自密封胶片,如图2所示,由过渡层胶料a、自密封胶料b、防护材料c组成。过渡层胶料a、自密封胶料b、防护材料c的厚度分别为:0.6mm、12.0mm、0.06mm(厚度比为10:200:1);

36.过渡层胶料a包括如下重量份数的原料组分:天然橡胶40份、溴化丁基橡胶60份、碳黑40份、促进剂0.25份、硫磺0.05份、叔丁基酚醛树脂4份、硬脂酸2份、均匀剂7份、c5树脂3份、环保油3份、氧化锌0.50份;

37.自密封胶料b的门尼黏度ml

1 4

40℃为56,ml

1 4

100℃为5。

38.防护材料c为低温pe膜,低温pe膜的熔点为100℃。

39.环状复合自密封胶片的制备方法,步骤如下:将防护材料c、自密封胶料b、过渡层胶料a、保护膜依次从上至下进行贴合、压制而成。

40.过渡层胶料a、自密封胶料b、防护材料的伸长率均大于220%。

41.本实施例还提供了一种一体硫化自密封轮胎的制备方法,该方法采用上述的环状复合自密封胶片,步骤如下:

42.s1.将贴合鼓缩鼓,环状复合自密封胶片套入贴合鼓中,对中后,涨鼓,使得环状复合自密封胶片紧密贴于贴合鼓上并定位,揭开保护膜,进行胎胚成型,制得胎里贴合环状复合自密封胶片后的胎胚;

43.s2.使用隔离剂处理硫化胶囊表面,将胎胚隔离剂涂刷在胎胚上的环状复合自密封胶片的表面上,将胎里贴合环状复合自密封胶片后的胎胚送入硫化机,采用低压定型方法定型,进行硫化,制得硫化后的自密封轮胎;

44.s3.将硫化后的自密封轮胎进行停放、降温,制得所述的自密封轮胎,如图3所示;

45.其中,如图1所示,贴合鼓包括上层鼓板(110)和底层鼓板(100),所述的底层鼓板(100)为一个整鼓板,底层鼓板(100)两外侧面设有左右对称布置的上层鼓板(110),上层鼓板(110)与底层鼓板(100)滑动配合,两上层鼓板之间形成宽度可调节的中间凹槽(120),两上层鼓板(110)相对的一端设有向外倾斜的斜面(111)。

46.上层鼓板(110)厚度为10mm。中间凹槽(120)宽度为250mm。贴合鼓收缩后的直径比

未收缩时的直径小55mm。

47.步骤s2中,采用低压定型方法定型的压力为50kpa;

48.硫化的条件为外温145℃、内温193℃、硫化时间为55分钟。

49.步骤s3中,停放的时间为55分钟。

50.实施例2

51.本实施例提供了一种环状复合自密封胶片,如图2所示,由过渡层胶料a、自密封胶料b、防护材料d组成。过渡层胶料a、自密封胶料b、防护材料d的厚度分别为:0.6mm、12.0mm、1.2mm(厚度比为1:20:2)。

52.过渡层胶料a包括如下重量份数的原料组分:天然橡胶40份、溴化丁基橡胶60份、碳黑40份、促进剂0.25份、硫磺0.05份、叔丁基酚醛树脂4份、硬脂酸2份、均匀剂7份、c5树脂3份、环保油3份、氧化锌0.50份;

53.自密封胶料b的门尼黏度ml

1 4

40℃为56,ml

1 4

100℃为5。

54.防护材料d为胎胚的气密层胶料。

55.环状复合自密封胶片的制备方法,步骤如下:将防护材料d、自密封胶料b、过渡层胶料a、保护膜依次从上至下进行贴合、压制而成。

56.过渡层胶料a、自密封胶料b、防护材料的伸长率均大于220%。

57.本实施例还提供了一种一体硫化自密封轮胎的制备方法,该方法采用上述的环状复合自密封胶片,步骤如下:

58.s1.将贴合鼓缩鼓,环状复合自密封胶片套入贴合鼓中,对中后,涨鼓,使得环状复合自密封胶片紧密贴于贴合鼓上并定位,揭开保护膜,进行胎胚成型,制得胎里贴合环状复合自密封胶片后的胎胚;

59.s2.使用隔离剂处理硫化胶囊表面,将胎胚隔离剂涂刷在胎胚上的环状复合自密封胶片的表面上,将胎里贴合环状复合自密封胶片后的胎胚送入硫化机,采用低压定型方法定型,进行硫化,制得硫化后的自密封轮胎;

60.s3.将硫化后的自密封轮胎进行停放、降温,制得所述的自密封轮胎,如图3所示;

61.其中,如图1所示,贴合鼓包括上层鼓板(110)和底层鼓板(100),所述的底层鼓板(100)为一个整鼓板,底层鼓板(100)两外侧面设有左右对称布置的上层鼓板(110),上层鼓板(110)与底层鼓板(100)滑动配合,两上层鼓板(110)之间形成宽度可调节的中间凹槽(120),两上层鼓板(110)相对的一端设有向外倾斜的斜面(111)。

62.上层鼓板(110)厚度为12mm。中间凹槽(120)宽度为240mm。贴合鼓收缩后的直径比未收缩时的直径小55mm。

63.步骤s2中,采用低压定型方法定型的压力为60kpa;

64.硫化的条件为外温143℃、内温193℃、硫化时间为58分钟。

65.步骤s3中,停放的时间为58分钟。

66.试验例

67.测试实施例1-2制得的自密封轮胎的性能

68.测试标准:gb/t 38510-2020、gb/t4501、gb9744

69.测试结果:见表1

70.表1

[0071][0072][0073]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。