1.本实用新型涉及有机垃圾热解油气分离技术领域,具体涉及一种水、油、气三相分离器自动排液装置。

背景技术:

2.随着我国现代化进程的加速,城市生活垃圾已经成为制约绿色城市快速发展的一个重要因素,目前城市有机垃圾的主要处理方式为卫生填埋为主,焚烧、堆肥等方式为辅,随着科技进步和环保意识的增强,“焚烧法”和“填埋法”给环境带来的破坏作用及威胁人类的身体健康已越来越被人们认识到,逐步被高温热解技术替代,以减少温室气体排放和消除二噁英污染问题。

3.有机垃圾热解处理技术是指将垃圾在的无氧或缺氧的状态下加热,使之分解。在热解过程中,其中间产物趋向于两极化变化:一种是从大分子裂解为小分子的裂解过程、另一种是小分子聚合为大分子的缩聚过程。随着热解温度的升高,垃圾热解主要经历干燥、干馏和气体生成三个阶段。在低温干燥阶段,垃圾中所含的水分首先被加热蒸发,其次物质中的结构水受热分解。随着水分的蒸发和热解干馏温度的升高,垃圾热解进入干馏阶段。干馏阶段只要发生内部水和co2的析出、脱氧、脱硫等反应,随着温度的继续升高,干馏阶段产生的小分子物质发生二次裂解进入气体生成阶段。有机垃圾热解生成的烟气在油水分离罐中分离为为焦油和可燃气体等混合气体后,焦油沉降在分离罐下部需要人工干预分离排液,不能根据焦油实际液位调整自动排液,工作效率较低。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中有机垃圾热解生成的烟气在油水分离罐中分离的焦油沉降在分离罐下部需要人工干预分离排液,不能根据焦油实际液位调整自动排液,工作效率较低的问题,进而提供一种连续式水、油、气三相分离器自动排液装置。

5.本实用新型为解决上述问题采取的技术方案是:一种连续式水、油、气三相分离器自动排液装置,包括油水分离罐、第二排液管、浮球、挡板、底座和过滤网;所述第二排液管安装在油水分离罐底部,所述圆柱形底座布置在第二排液管的正上方,所述底座活动连接在油水分离罐的内部罐壁上,所述底座的内部从上至下依次安装有挡板和过滤网,所述挡板通过连接绳和浮球连接,所述底座侧壁上开有多个排液口。

6.进一步地,所述自动排液装置还包括第一排液管和液位检测器;所述第一排液管安装在油水分离罐底部,所述第一排液管上安装有电动阀门,所述液位检测器安装在油水分离罐的内部侧壁上,所述电动阀门和所述液位检测器均通过电路与控制器连接。

7.进一步地,所述第一排液管和所述第一排液管均通过法兰和油水分离罐连接。

8.进一步地,所述排液口圆周均布在底座侧壁上,排液口的截面形状为圆形。

9.进一步地,所述过滤网为不锈钢过滤网。

10.进一步地,所述电动阀门为蝶式止回阀。

11.进一步地,所述液位检测器为液位传感器。

12.本实用新型具有以下有益技术效果:

13.本实用新型用于有机垃圾热解处理系统,高温热解气先通过进气管进入到油水分离罐中,焦油沉降在油水分离罐下部,当油水分离罐内的液体到达一定的深度时,浮力球通过连接绳将挡板向上提升,使得焦油从排液口排出,实现分离罐自动排液,不需要人工干预分离排液,降低设备维护成本。本实用新型采用的底座的内部安装有过滤网,底座通过螺纹连接在油水分离罐的罐壁上,方便清理过滤网上的焦油杂质,排液效率高。

附图说明

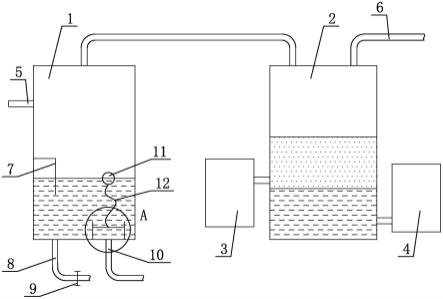

14.图1是本实用新型的结构示意图;

15.图2是附图1中a位置的局部放大图;

16.图中:1、油水分离罐;2、三相分离罐;3、储油罐;4、集水罐;5、进气管;6、出气管;7、液位检测器;8、第一排液管;9、电动阀门;10、第二排液管;11、浮球;12、连接绳;13、挡板;14、底座;15、排液口;16、过滤网。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合说明书附图及实施例,对本实用新型进行进一步详细说明,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.具体实施方式一:结合图1至图2说明本实施方式,本实施方式所述一种连续式水、油、气三相分离器自动排液装置,包括油水分离罐1、第二排液管10、浮球11、挡板13、底座14和过滤网16;所述第二排液管10安装在油水分离罐1底部,所述圆柱形底座14布置在第二排液管10的正上方,所述底座14活动连接在油水分离罐1的内部罐壁上,所述底座14的内部从上至下依次安装有挡板13和过滤网16,所述挡板13通过连接绳12和浮球11连接,所述底座14侧壁上开有多个排液口15。

19.本实施方式中自动排液装置用于有机垃圾热解处理系统,所述有机垃圾热解处理系统包括油水分离罐1、三相分离罐2、储油罐3和集水罐4,所述油水分离罐1通过管道连接三相分离罐2,油水分离罐1上连接有进气管5,三相分离罐2上部连接有出气管6,下部分别连接有储油罐3与集水罐4,本实施方式中采用的油水分离罐和三相分离罐分离有机垃圾热解生成的烟气均为现有技术。

20.本实施例中在高温烟气中油气水采用密度差分离进行分级冷凝,高温热解气先通过进气管5进入到保持200

°

恒温的油水分离罐1,此时焦油沉降在分离罐下部,轻质油、水、天然气以气相存在,随不可冷凝气体逐渐上升进入下一级立式三相分离罐2中,立式三相分离罐2保持常温状态,不可冷凝烟气中的水、油部分通过进气口进入罐中后迅速恢复至液体状态,由于密度差,水相与油相逐渐分离,水相位于分离罐下部,油相位于分离罐上部,天然气及其他尾气通过出气口进入下一级的气体循环。

21.具体实施方式二:结合图1至图2说明本实施方式,本实施方式所述自动排液装置还包括第一排液管8和液位检测器7;所述第一排液管8安装在油水分离罐1底部,所述第一排液管8上安装有电动阀门9,所述液位检测器7安装在油水分离罐1的内部侧壁上,所述电

动阀门9和所述液位检测器7均通过电路与控制器连接。所述第一排液管8和所述第一排液管10均通过法兰和油水分离罐1连接,所述排液口15圆周均布在底座14侧壁上,排液口15的截面形状为圆形,所述过滤网16为不锈钢过滤网,所述电动阀门9为蝶式止回阀,所述液位检测器7为液位传感器。

22.本实施例中自动排液装置安装在油水分离罐1侧方底部,本实施例中排液装置如果第二排液管10故障可自动启动,油水分离罐内设液位面监测系统,到达容积警戒线后,第一排液管8上的电动阀门9自动打开排出焦油,进入到重油储油罐中,为防止焦油密度大、杂质多会造成管口淤堵,于侧方底部并排设置2个第一排液管8,立式三相分离罐2部分的主体采用透明的厚钢化玻璃,便于观测,轻油段侧壁上方通过管道与储油罐3连通,水相段在侧壁下方通过管道与集水罐4连通,立式三相分离器外部顶端连通气相段输出天然气进入燃气处理阶段,通过气体流速与冷凝时间进行计算,上下端管口定时开放关闭,进行油质与污水的排放收集,同时在外部设置人为干预按钮控制上下排放端口闭合,防止水油意外混合污染储油罐或集水罐。其它组成及连接关系与具体实施方式一相同。

23.本实用新型的工作原理:

24.本实用新型用于有机垃圾热解处理系统,高温热解气先通过进气管5进入到油水分离罐1中,焦油沉降在油水分离罐1下部,轻质油、水、天然气以气相存在逐渐上升进入下一级立式三相分离罐2中,当油水分离罐1内的液体到达一定的深度时,浮力球11通过连接绳12将挡板13向上提升,使得焦油从排液口15排出,多个圆周均布在底座14侧壁上,提高排液口10的排液效率,底座14的内部安装有过滤网16,底座14通过螺纹连接在油水分离罐1的罐壁上,取下底座14方便清理过滤网16上的焦油杂质。

25.上述所述实施例仅是优选和示例形的,不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。