一种nimnal类水滑石催化剂及其制备方法和应用

技术领域

1.本发明涉及催化剂领域,具体涉及一种nimnal类水滑石催化剂及其制备方法和应用。

背景技术:

2.近年来,随着大气污染的不断加重,引起了人们对工业生产中排放出的vocs的重视。例如喷涂喷漆和包装印刷等行业是我国vocs大气污染控制领域的重点行业,如何减排已成为迫切需要解决的问题。这些行业排放的vocs种类各异,同时较为集中。其中,苯系物是最重要的vocs污染物。近年来,催化氧化法因其vocs处理效率高、二次污染少、经济等优点而受到广泛关注。许多行业都可以采用这种方法控制vocs大气污染,包括印染、涂料、印刷电路板制造等。鉴于催化氧化具有显著优点,而且在该技术中催化剂起着至关重要的作用,所以开发高效的vocs催化剂势在必行。

3.目前,贵金属催化剂在vocs的处理中应用较多,虽然能达到有效降解的目的,但成本高,且容易被s、p、cl毒害,限制了这类催化剂的应用。而过渡金属氧化物催化剂是贵金属催化剂的廉价替代品,在经济的同时具有热稳定性好、抗中毒等优点。其中,锰氧化物在催化氧化苯方面具有较好的表现。此外,氧化铝是vocs催化燃烧催化剂中一种常用的载体,它能够有效分散活性组分,具备优良的热稳定性。因此,采用氧化铝负载的锰氧化物是一种十分有效的过渡金属氧化物催化剂,具有较为优异的催化性能。同时,类水滑石衍生的复合氧化物催化剂中存在着氧化铝等金属氧化物,具有热稳定性好、比表面积大、金属氧化物分散性高以及协同效应等优势。可以将其应用到氧化铝负载的锰氧化物中用于提高其催化性能。

4.但,在现有技术中无论是针对材料本身的优化,还是工艺的优化,都仅仅主要侧重于催化剂的最终催化效果。然而,在实际催化应用中,如果起燃温度能有效降低,可以更有效地达到节省催化能耗的目的,相比起燃温度更高的催化剂而言,会更加经济,因此,开发出起燃温度更低的催化剂种类也十分必要。

技术实现要素:

5.因此,本发明的目的在于,提供能有效降低起燃温度的一种nimnal类水滑石催化剂及其制备方法和应用。

6.一种nimnal类水滑石催化剂,其中ni、mn和al的摩尔比为(0.4-0.6):(1.4-1.6):1。

7.优选的,所述ni、mn和al的摩尔比为0.5:1.5:1。

8.上述的一种nimnal类水滑石催化剂的制备方法,包括:

9.按照摩尔比分别获得ni前驱体、mn前驱体和al前驱体,将ni前驱体、mn前驱体和al前驱体配置成混合溶液;

10.通过水热共沉淀法对混合溶液进行处理制备出类水滑石前驱体;

11.类水滑石前驱体经过焙烧得到成品。

12.所述水热共沉淀法的处理过程为:

13.将混合溶液滴加到na2co3溶液中,在滴加混合溶液的过程中通过滴加碱液控制ph值,当混合溶液滴加完成后,搅拌混合均匀,然后在水热条件下反应,最后经过过滤、清洗、干燥生成类水滑石前驱体。

14.所述滴加时的处理温度为45℃

±

5℃。

15.所述滴加过程中的ph值控制为9.5

±

0.5。

16.所述水热条件下反应的温度为110

±

5℃。

17.所述na2co3溶液的浓度为0.5

±

0.1mol/l。

18.所述焙烧的温度为350℃

±

50℃,焙烧的时间为至少4h。

19.一种nimnal类水滑石催化剂或上述的制备方法制备得到的一种nimnal类水滑石催化剂在苯催化氧化中的应用。

20.所述一种nimnal类水滑石催化剂在降低苯催化氧化起燃温度中的应用。

21.本发明技术方案,具有如下优点:

22.1.本发明利用水热共沉淀法合成了ni、mn、al三元类水滑石前驱体,通过焙烧制备了一种nimnal类水滑石催化剂;该制备得到的催化剂具有高效的苯催化氧化能力,同时,还明显降低了mn基类水滑石衍生催化剂对苯催化氧化的起燃温度,与其他催化剂相比更加经济。

23.2.本发明中的一种nimnal类水滑石催化剂,其原料廉价易得,在催化氧化vocs方面前景广阔。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是本发明实验例中各实施例和对比例的活性评价示意图。

具体实施方式

26.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

27.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。

28.实施例1

29.一种nimnal类水滑石催化剂,本实施例中制备的是ni

0.5

mn

1.5

al

1-o催化剂,具体过程如下:

30.按照摩尔比例ni:mn:al=0.5:1.5:1,分别称量一定的ni(no3)2·

6h2o、mn(no3)2和

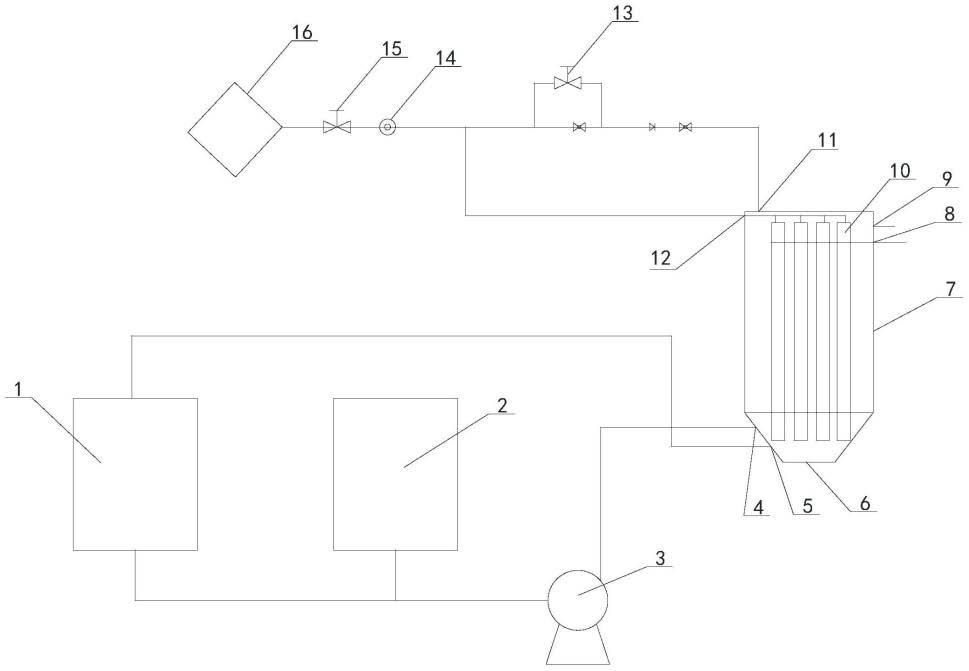

al(no3)3·

9h2o,与去离子水一起倒入烧杯中,将其置于磁力搅拌器上进行混合,直至均匀获得硝酸盐溶液,该硝酸盐溶液即为混合溶液。

31.其次,将烧杯固定于45℃的恒温磁力搅拌器内。配置浓度为0.5mol/l的na2co3溶液倒进另一烧杯中,并将校准好的ph计固定在装有na2co3溶液的烧杯内,测定溶液的ph值。而后,在两只分液漏斗中分别倒入混合均匀的硝酸盐溶液和naoh溶液,然后向装有na2co3溶液的烧杯内滴加硝酸盐溶液和naoh溶液,并不停搅拌。再此过程中通过控制分液漏斗的活塞,匀速加入两种液体来控制整个烧杯内的ph值保持稳定在9.5

±

0.5范围内。当硝酸盐溶液全部滴加进烧杯后,继续保持45℃水浴温度搅拌2h,直到混合均匀。随后,将搅拌的混合溶液装入水热反应釜中,在110℃下静置过夜。反应完成后对样品进行抽滤,再用去离子水洗涤至中性,接着将样品置于干燥箱中过夜,即可得到ni

0.5

mn

1.5

al

1-ldhs前驱体。

32.最后,将制备好的ni

0.5

mn

1.5

al

1-ldhs前驱体于马弗炉中350℃焙烧4小时,最终得到ni

0.5

mn

1.5

al

1-o催化剂。

33.实施例2

34.一种nimnal类水滑石催化剂,本实施例中制备的是ni

0.5

mn

1.5

al

1-o催化剂,具体过程如下:

35.按照比例ni:mn:al=0.5:1.5:1,分别称量一定的ni(no3)2·

6h2o、mn(no3)2和al(no3)3·

9h2o,与去离子水一起倒入烧杯中,将其置于磁力搅拌器上进行混合,直至均匀获得混合溶液,该混合溶液为硝酸盐溶液。

36.其次,将烧杯固定于40℃的恒温磁力搅拌器内。配置浓度为0.4mol/l的na2co3溶液倒进另一烧杯中,并将校准好的ph计固定在装有na2co3溶液的烧杯内,测定溶液的ph值。而后,在两只分液漏斗中分别倒入混合均匀的硝酸盐溶液和naoh溶液,然后向装有na2co3溶液的烧杯内滴加硝酸盐溶液和naoh溶液,并不停搅拌。再此过程中通过控制分液漏斗的活塞,匀速加入两种液体来控制整个烧杯内的ph值保持稳定在9.5

±

0.5范围内。当硝酸盐溶液全部滴加进烧杯后,继续保持40℃水浴温度搅拌2h,直到混合均匀。随后,将搅拌的混合溶液装入水热反应釜中,在115℃下静置过夜。反应完成后对样品进行抽滤,再用去离子水洗涤至中性,接着将样品置于干燥箱中过夜,即可得到ni

0.5

mn

1.5

al

1-ldhs前驱体。

37.最后,将制备好的ni

0.5

mn

1.5

al

1-ldhs前驱体于马弗炉中400℃焙烧4小时,最终得到ni

0.5

mn

1.5

al

1-o催化剂。

38.实施例3

39.一种nimnal类水滑石催化剂,本实施例中制备的是ni

0.5

mn

1.5

al

1-o催化剂,具体过程如下:

40.按照比例ni:mn:al=0.5:1.5:1,分别称量一定的ni(no3)2·

6h2o、mn(no3)2和al(no3)3·

9h2o,与去离子水一起倒入烧杯中,将其置于磁力搅拌器上进行混合,直至均匀获得混合溶液,该混合溶液为硝酸盐溶液。

41.其次,将烧杯固定于50℃的恒温磁力搅拌器内。配置浓度为0.4mol/l的na2co3溶液倒进另一烧杯中,并将校准好的ph计固定在装有na2co3溶液的烧杯内,测定溶液的ph值。而后,在两只分液漏斗中分别倒入混合均匀的硝酸盐溶液和naoh溶液,然后向装有na2co3溶液的烧杯内滴加硝酸盐溶液和naoh溶液,并不停搅拌。再此过程中通过控制分液漏斗的活塞,匀速加入两种液体来控制整个烧杯内的ph值保持稳定在9.5

±

0.5范围内。当硝酸盐溶液全

部滴加进烧杯后,继续保持50℃水浴温度搅拌2h,直到混合均匀。随后,将搅拌的混合溶液装入水热反应釜中,在105℃下静置过夜。反应完成后对样品进行抽滤,再用去离子水洗涤至中性,接着将样品置于干燥箱中过夜,即可得到ni

0.5

mn

1.5

al

1-ldhs前驱体。

42.最后,将制备好的ni

0.5

mn

1.5

al

1-ldhs前驱体于马弗炉中300℃焙烧4小时,最终得到ni

0.5

mn

1.5

al

1-o催化剂。

43.对比例1

44.其与实施例1的区别在于,采用mn元素替代ni元素,即,ni:mn:al的摩尔比例为0:2:1,其他与实施例1相同,得到mn2al

1-o催化剂。

45.对比例2

46.其与实施例1的区别在于,采用ni元素替代mn元素,即,ni:mn:al的摩尔比例为2:0:1,其他与实施例1相同,得到ni2al

1-o催化剂。

47.对比例3

48.其与实施例1的区别在于,采用ni、mn、al的摩尔比不同,本对比例中ni:mn:al的摩尔比例为1:1:1,其他与实施例1相同,得到ni1mn1al

1-o催化剂。

49.对比例4

50.其与实施例1的区别在于,采用ni、mn、al的摩尔比不同,本对比例中ni:mn:al的摩尔比例为1.5:0.5:1,其他与实施例1相同,得到ni

1.5

mn

0.5

al

1-o催化剂。

51.试验例

52.采用实施例和对比例制备得到样品进行苯催化活性评价,评价过程如下:

53.本实验所用的催化剂活性评价装置主要分为配气装置、固定床石英管反应器和尾气分析等几部分。其中,配气装置用于配制测试所用的原料气。本实验以合成空气(20%o2 80%n2)为载气,测试条件为:苯浓度为200ppm,气体流量为200ml

·

min-1

,空速为60000ml

·

g-1

·

h-1

。各组分气体流速分别由各气源对应的质量流量计控制。固定床石英管反应器配有石英管和程序升温装置,以及可以伸入石英管内部的热电偶。将所有催化剂压片后过筛处理,筛选出40-60目的颗粒,然后称量200mg倒入石英管中。石英管的内径φ=6mm,倒入催化剂后在两端塞入适量的石英棉堵住,防止通气后催化剂流失。装填好催化剂后,将石英管固定在反应炉内合适位置,连接好气路并保证气路的密封性,随后通入配制的混合气。实验开始后设定温度控制程序,采用程序升温法进行加热,以达到控制反应温度的目的。同时利用热电偶监测反应时催化剂的温度,并进行记录。反应后的气体浓度通过gc-9790

‑ⅱ

型气相色谱仪进行检测。

54.其中实施例1和对比例的苯转化率对应温度(℃)的检测结果如图1和表1所示。表1中t

10

为苯转化率10%时对应的温度,t

50

为苯转化率50%时对应的温度,t

90

为苯转化率90%时对应的温度。

55.表1

[0056] t

10

t

50

t

90

实施例1136186217对比例1148197228对比例2230278302对比例3172216263

对比例4200248282

[0057]

通过上述表1和图1中的结果可知:ni:mn:al的比例为(0.4-0.6):(1.4-1.6):1,尤其是0.5:1.5:1时,ni

0.5

mn

1.5

al

1-o催化剂降解苯的t

90

性能明显优于其他比例催化剂,与对比例对比可知,本发明中ni、mn、al可以在(0.4-0.6):(1.4-1.6):1的比例下能相互协同,达到有效降低mn基类水滑石衍生催化剂起燃温度的目的,进而能在更低温度下实现苯的高效催化氧化,节约能耗,与锰催化剂相比更加经济。

[0058]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。