1.本发明涉及橡胶组合物,更具体涉及充气车辆轮胎内衬用可硫化和硫化橡胶组合物。本发明还涉及制造该组合物的套装件(a kit of parts),和制造及进一步加工组合物的方法,以及用于制造充气轮胎的方法。本发明还涉及由再生原料制成的特殊填料用于制备橡胶组合物,特别是用于内衬的用途。

背景技术:

2.充气车辆轮胎具有复杂的结构。相应地,对它们的要求也多种多样。一方面,在干燥和潮湿的道路上必须确保制动距离短,另一方面,它们必须具有良好的耐磨性和较低的滚动阻力。另外,车辆轮胎必须符合立法要求。

3.为了确保这种多样化的性能,各个轮胎成分都是专门设计的,由多种不同的材料组成,如金属、聚合物纺织材料和各种橡胶基成分。

4.根据充气轮胎的设计,子午线轮胎、交叉帘布轮胎和斜交帘布轮胎或带束斜交轮胎之间是有区别的。一种典型的充气轮胎(作为子午线帘布带束轮胎的一个实例)至少包括皮带、皮带罩、胎面、补强带、侧壁、胎圈填料、胎圈钢丝、内衬和胎体。

5.皮带通常由多层绞合钢丝组成,这些钢丝涂有橡胶并成角度布置。其主要目的是为充气状态的轮胎提供结构强度。皮带还可在加速、制动和转弯时提供行驶稳定性。它会影响滚动阻力并显著增加轮胎的里程。

6.位于胎面和上部皮带之间的皮带覆盖层用于改进高速性能,并限制高速行驶时的轮胎直径。

7.胎面对驾驶特性起着至关重要的作用。胎面的橡胶复合物决定了不同天气条件下(潮湿和干燥路面上、寒冷和温暖天气、冰雪路面上)的磨损特性和动态驾驶特性。反过来,胎面花纹的设计在很大程度上决定了轮胎在积水打滑和潮湿条件下以及在雪地上的性能,也决定了其噪声性能。

8.可选地,在胎圈填料区域使用补强带,以进一步改进轮胎强度和行驶特性。

9.侧壁保护胎体免受侧向损伤和环境影响。侧壁用橡胶复合物具有弹性和耐磨性,并含有相对大量的集料,以防止老化和臭氧。

10.胎圈填料坐落在胎圈钢丝/胎圈芯上。其形状和配置提供了驾驶稳定性,并对转向精度和悬架舒适性产生影响。用于胎圈填料的橡胶复合物通常非常坚固且相对坚硬,这是通过使用高剂量硫化系统的高度交联并通过选择填料来确保的。

11.胎圈钢丝是胎圈的内部,由涂覆有橡胶的绞合钢丝组成,绞合钢丝呈环形卷绕,将轮胎稳定地固定在轮辋上。在常见的无内胎配置中,胎圈(也称为胎底或胎脚)压在轮辋凸缘上,并以气密方式关闭轮胎。全钢轮胎的胎圈芯、胎面或胎体中的钢丝帘线和钢丝必须与周围的橡胶复合物牢固连接,才能起到复合材料的作用。为此,钢丝通常涂有黄铜或青铜。只有在这之后,使用钢丝粘合复合物将其形成这些组件,然后再将这些组件组装以形成轮胎坯。由于其天然橡胶的比例较高,钢丝粘合复合物具有相对强的抗撕裂性,例如通过特殊

树脂添加剂和高硫含量与黄铜或青铜涂层实现牢固连接。永久连接在硫化过程中形成。

12.胎体形成轮胎的基本结构,由一层或多层织物层(人造丝、尼龙、聚酯、芳纶)或嵌入橡胶中的钢丝帘线层(用于卡车)组成。胎体通过轮胎气压承受张力,因此其实质上负责轮辋和胎面/街道之间的力的传递。其与胎底中的胎圈相连,从而将轮胎固定在一起。胎体作为帘线层和包裹平行帘线的橡胶复合物之间的复合材料发挥作用,其确保强度和力的传递。由于轮胎不断变形,帘线复合物必须具有抗疲劳性,这通常是通过天然橡胶和合成橡胶的共混实现的,它还必须与帘线形成牢固的连接。为此,帘线在绞合/缠绕后涂覆橡胶复合物。具有该涂饰的帘线涂覆有未硫化橡胶复合物。然后,特殊复合物中的树脂体系在硫化过程中与帘线涂饰发生反应,形成耐用的复合材料。

13.如上所述,现代轮胎通常是无内胎的。所谓的内衬是一层在径向上向内布置的橡胶复合物,并且在最大程度上不透气。它也称为内芯或内板,用于确保泵入轮胎的空气在长时间内不会逸出,因为气压会显著影响轮胎的行驶特性和耐久性。另外,内部压力也会影响轮胎的滚动阻力。气压降低会导致轮胎发生更大的动态变形,进而导致部分动能不必要地转换为热能。这会对车辆的燃油消耗量产生负面影响,从而对相关的二氧化碳排放产生负面影响。

14.另外,内衬保护胎体免受空气和湿气在其中的扩散,并防止对胎体和/或皮带的强度提供元件造成任何损坏。为了使内衬尽可能保持气密性,内衬还应具有良好的抗撕裂和抗疲劳性能,以便在行驶过程中不会产生影响气密性的撕裂。

15.由于该特定要求,就所用橡胶和填料以及各成分之间的重量比例而言,内衬用橡胶复合物的成分与其他轮胎零件用橡胶复合物的组成完全不同,但它们仍然需要与相邻的轮胎零件兼容,尤其需要与这些零件具有良好的粘附力。除了橡胶的类型外,橡胶复合物中不同橡胶的最小量也起到了作用,可以使用的填料的各种特定参数和性能也如此。

16.其中,卤化丁基橡胶(如氯丁基橡胶或溴丁基橡胶)偶尔与其他橡胶共混,用作内衬橡胶。丁基和卤化丁基橡胶的气体渗透率较低。将卤化丁基橡胶与其他橡胶(例如天然橡胶)进行共混是为了在组装过程中增加粘性,降低成本并调整机械性能。

17.通过向内衬的橡胶复合物中额外添加大量低活性或无活性的填料,可以进一步提高其气密性。迄今为止使用的填料特别包括炉法炭黑。

18.为防止在动载荷下形成裂纹,内衬必须具有平衡的弹性模量和匹配的硬度,这通常与高比例的非活性填料相冲突。因此,通常将矿物油基柔软剂添加到橡胶组合物中,这会降低组合物的弹性模量和硬度,但同时又会增加气体渗透率,从而导致所用矿物油基柔软剂和填料的最佳用量范围相对较窄。

19.另外,许多填料,例如n 660型炭黑,具有约1.8g/cm3以上的相对高的密度。因此,与此类填料复合的橡胶组合物也具有更高的密度,从而对于相同体积具有更高的重量。然而,填料的密度越高,内衬的重量也越大,最终导致充气轮胎的重量也越大,这反过来又会带来更高的燃油消耗。

20.此外,工业炭黑是通过烃类的不完全燃烧或热解以石油化工方式生产的。然而,从环境角度来看,必须避免或最大程度减少使用化石能源生产填料。相反,目标应该是提供用于复合的填料基于生物质,并满足内衬的多种要求。

21.在一般用于轮胎的橡胶组合物的制备领域,wo 2017/085278 a1公开了所谓的htc

木质素的用途,该木质素是通过水热碳化转化的木质素,用作替代工业炭黑的填料。

22.木质素是并入植物细胞壁的固体生物聚合物,因此影响植物细胞的木质化。因此,它们包含在生物再生原料中,并且处于水热碳化形式,具有在橡胶组合物中成为工业炭黑的环境友好替代品的潜在可能。

23.然而,现有技术并未明确描述此类填料在特殊橡胶组合物(例如内衬用组合物)中的使用,尤其是因为不知道内衬橡胶(通常携带反应性原子)与htc木质素的反应性表面基团之间可能的相互作用,并且由此产生的硫化橡胶的性能没有得到完全研究。

24.wo 2017/194346 a1还描述了htc木质素在用于充气轮胎组件的橡胶复合物中的用途,特别是与亚甲基供体化合物(例如六(甲氧基甲基)三聚氰胺)一起使用,以增加充气轮胎固化橡胶组件的刚度,以及替代酚醛树脂和/或与硅烷基偶联剂组合。wo 2017/194346中解决的目的之一是降低轮胎的滚动阻力。天然橡胶、聚丁二烯橡胶、苯乙烯-丁二烯橡胶和聚异戊二烯橡胶被指定为合适的橡胶材料。wo 2017/194346a1公开了其中所述橡胶复合物对充气轮胎胎面区域、侧壁和胎圈的适用性。未描述满足内衬要求的橡胶复合物。

25.ep 3 470 457 a1还公开了车辆轮胎用可硫化含硫橡胶复合物。用于测试溶剂聚合苯乙烯-丁二烯橡胶(ssbr)的填料为htc煤,其从各种原料中获得,通过添加金属卤化物生产,显示出的bet表面积高达超过180m2/g。其中,发现bet表面积为90m2/g至140m2/g的htc是特别优选的,因为据认为它们具有增强的表面粗糙度和优化的表面功能性。

26.因此,从现有技术的总体观点来看,特别需要适用于充气轮胎内衬的橡胶组合物或橡胶复合物,其含有基于再生原料作为填料的炭黑的环境友好材料替代品,并提供硫化橡胶组合物,其满足充气轮胎内衬的要求,特别是在气密性和抗裂性方面,并且优选具有比含炭黑的橡胶组合物更低的密度,以及良好的抗撕裂性和抗撕裂扩展性。

技术实现要素:

27.本发明所涉及的问题可以通过提供一种橡胶组合物来解决,该橡胶组合物包含:

28.橡胶成分,该橡胶成分

29.包含选自由溴丁基橡胶和氯丁基橡胶组成的组中的至少一种卤化丁基橡胶,

30.填料成分,该填料成分

31.包含至少一种填料f1,其

32.14

c含量在0.20bq/g碳至0.45bq/g碳的范围内;

33.碳含量相对于无灰和无水填料在60重量%至85重量%的范围内;

34.stsa表面积在10m2/g填料至50m2/g填料的范围内;

35.并且

36.在其表面具有酸性羟基基团;

37.并且其中,卤代丁基橡胶在橡胶组合物中的比例为70phr至100phr。

38.此处使用的phr(按重量计每百份橡胶的份数)规范是橡胶行业常用的用于复合制剂的数量规范。各成分重量份的剂量始终基于复合物中存在的所有橡胶总质量的100重量份。

39.该橡胶组合物在下文中也将被称为本发明的橡胶组合物或根据本发明的橡胶组合物。

40.本发明还涉及一种可硫化橡胶组合物,其包含本发明的橡胶组合物和含有氧化锌和/或硫的硫化系统,或由本发明的橡胶组合物和含有氧化锌和/或硫的硫化系统组成。

41.该可硫化橡胶组合物在下文中也将被称为本发明的可硫化橡胶组合物或根据本发明的可硫化橡胶组合物。

42.本发明的另一个目的是一种套装件,该套装件以空间分离的形式包含本发明的橡胶组合物和含有氧化锌和/或硫的硫化系统。

43.该套装件在下文中也将被称为发明的套装件或本发明的套装件。

44.本发明的另一个目的是制备本发明的橡胶组合物和本发明的可硫化橡胶组合物的方法,后者通过在第一阶段中通过复合橡胶组合物的各成分制备作为基础复合物(母料)的本发明的橡胶组合物,并在第二阶段中通过混合硫化系统各成分而获得。

45.这些方法也将被称为本发明的制备本发明的橡胶组合物或本发明的可硫化橡胶组合物的方法。

46.本发明的另一个目的是进一步加工本发明的可硫化橡胶组合物的方法,其中它们通过压延、挤压或所谓的辊头(roller-head)工艺形成网。

47.该方法也将被称为本发明的进一步加工的方法或根据本发明的进一步加工的方法。

48.本发明的另一个目的是制造充气轮胎的方法,该方法包括本发明的进一步加工的方法,以及随后将所获得的网切割为适于充气轮胎内衬的尺寸的步骤,并包括将由此获得的内衬优选与充气轮胎胎体一起硫化的后续步骤。

49.该方法也将被称为本发明的用于制造充气轮胎的方法或根据本发明的用于制造充气轮胎的方法。

50.本发明的另一个目的是如上表征的填料的用途,所述填料在本发明的上下文中适用于制备内衬用橡胶组合物。

51.该用途也将被称为本发明的用途或根据本发明的用途。

具体实施方式

52.在下文中,将详细描述橡胶组合物中分别使用的橡胶组合物的各成分、上述方法和用途,以及特别合适的工艺步骤。

53.橡胶组合物

54.橡胶

55.在本发明的上下文中,使用一种或多种选自由氯丁基橡胶(ciir;氯-异丁烯-异戊二烯橡胶)和溴丁基橡胶(biir;溴-异丁烯-异戊二烯橡胶)组成的组的卤化丁基橡胶。

56.卤化丁基橡胶是卤化异丁烯-异戊二烯橡胶。它们可以通过丁基橡胶的卤化,尤其是溴化和/或氯化来获得。

57.丁基橡胶则主要由异丁烯单元组成,其余部分为异戊二烯单元。特别优选的是,异丁烯单元的比例为95摩尔%至99.5摩尔%,异戊二烯单元的比例为0.5摩尔%至5摩尔%,更特别优选的是,异丁烯单元的比例为97摩尔%至99.2摩尔%,异戊二烯单元的比例为0.8摩尔%至3摩尔%,其中异丁烯单元和异戊二烯单元的比例优选总计达到其中所含并聚合成聚合物的单体的100摩尔%。丁基橡胶通常具有较低的气体和水分渗透率。

58.由于聚合成橡胶的异戊二烯单元所致,丁基橡胶具有碳-碳双键,其用于硫化和卤素(特别是氯和溴)改性二者。

59.可通过卤素改性(卤化)获得的卤化丁基橡胶具有比丁基橡胶更高的反应性,因此硫化可能性范围更广,例如特别是与其他橡胶如天然橡胶(nr)、丁基橡胶(iir;异丁烯-异戊二烯橡胶)和苯乙烯-丁二烯橡胶(sbr)的共硫化可能性。

60.在卤化丁基橡胶中,与具有碳-氯键的氯丁基橡胶相比,溴丁基橡胶由于其较弱的碳-溴键而更具活性,这为溴丁基橡胶的硫化系统提供了更宽的范围。溴丁基橡胶硫化更快,通常与二烯橡胶具有更好的粘附力。

61.在卤化丁基橡胶中,溴丁基橡胶在本发明的上下文中特别优选。

62.然而,也可以使用一种或多种溴丁基橡胶与一种或多种氯丁基橡胶的复合物作为卤化丁基橡胶成分。在这里,溴丁基橡胶增大了硫化率。

63.在本发明的上下文中适宜的氯丁基橡胶(ciir)优选含有1.1重量%至1.3重量%的氯,溴丁基橡胶(biir)优选含有1.9重量%至2.1重量%的溴。这对应于约2摩尔%的反应位的比例。

64.卤化丁基橡胶的粘度优选为35至55穆尼单位(ml(1 8),125℃)。与丁基橡胶一样,该产品几乎不含次级成分(橡胶比例》98.5)。卤化丁基橡胶优选含有稳定剂,特别是作为稳定剂的空间受阻酚。

65.本发明的橡胶组合物除了卤化丁基橡胶之外,还可以包含一种或多种不同于卤化丁基橡胶的其他橡胶。

66.作为不同于卤化丁基橡胶,特别优选的其他橡胶(如果存在)是天然橡胶、丁基橡胶和苯乙烯-丁二烯橡胶。

67.例如,通过将天然橡胶与卤化丁基橡胶混合,特别是与通用橡胶相比,可以提高与其他橡胶基轮胎成分的粘附力。通过交联不同橡胶,可以在拉伸强度方面产生协同效应,使其甚至可以高于单个橡胶的拉伸强度。使用下述硫化系统时尤其如此,该硫化系统包含氧化锌、硫和噻唑,例如巯基苯并噻唑二硫化物(mbts)。另一方面,硫化最终产品的气体和水分渗透率通常随天然橡胶的混合而增加。

68.苯乙烯-丁二烯橡胶与卤化丁基橡胶的混合可以以与天然橡胶的混合相同的方式进行,但通常与天然橡胶相比没有特别的优势,因此天然橡胶的使用通常优于苯乙烯-丁二烯橡胶的使用。

69.相对于卤化丁基橡胶混合至多30phr、优选至多20phr的丁基橡胶通常对硫化最终产品的气体和水分渗透率影响很小,甚至没有影响,但如果需要的话,它可以降低硫化率并提高耐热性。

70.卤化丁基橡胶的总量为70phr至100phr,优选80phr至100phr,特别优选90phr至100phr,最优选100phr。

71.在橡胶复合物含有少于100phr卤化丁基橡胶的情况下,橡胶组合物中含有至少一种其他橡胶,优选上述橡胶中的一种,以便含有的橡胶总量为100phr。

72.这意味着不同于卤化丁基橡胶的其他橡胶的量为0phr至30phr,优选0phr至20phr,特别优选0phr至10phr,更特别优选0phr。

73.填料f1

74.填料成分中强制使用的是填料f1,其

75.14

c含量在0.20bq/g碳至0.45bq/g碳的范围内,优选0.23bq/g碳至0.42bq/g碳;

76.碳含量相对于无灰和无水填料在60重量%至85重量%的范围内,优选为63重量%至80重量%,特别优选65重量%至75wt.%,更特别优选68重量%至73重量%;

77.stsa表面积在10m2/g填料至50m2/g填料的范围内,优选15m2/g填料至45m2/g填料,特别优选20m2/g填料至40m2/g填料;

78.并且在其表面具有酸性羟基基团。

79.此类填料f1在下文中称为“本发明要使用的填料”或“本发明可用的填料”或“本发明使用的填料”。

80.上述所需的

14

c含量是通过从生物质中获得的填料,通过进一步处理或反应,优选通过分解来实现的,其中分解可以通过热、化学和/或生物方式进行,优选通过热和化学方式进行。因此,获自化石材料(例如特别是化石燃料)的填料不属于本发明要使用的填料的定义,因为它们不具有相应的

14

c含量。

81.本文中,生物质原则上定义为任何生物质,其中本文中的术语“生物质”包括所谓的植物体(即来自植物的生物质)、动物体(即来自动物的生物质)和微生物生物体(即来自包括真菌的微生物的生物质),其中生物质是干生物质或新鲜生物质,来源于死生物或活生物。

82.本文中特别优选用于制备填料的生物质是植物体,优选死植物体。其中死植物体包括死亡的、被废弃或拆解的植物及其部分。例如,这些包括破碎和撕裂的叶子、侧枝、细枝和分支、落叶、砍伐或修剪掉的树木,以及种子、水果和由此衍生的部分,但也包括锯屑、刨花/木屑和其他木材加工产品。

83.上述碳含量通常由基于生物质分解的填料获得,并可根据din 51732:2014-7通过元素分析测定。

84.优选的是,相对于无灰和无水填料,填料的氧含量在15重量%至30重量%的范围内,优选17重量%至28重量%,特别优选20重量%至25重量%。氧含量可通过高温热解,例如使用eurovector s.p.a公司的euroea3000 chns-o分析仪测定。

85.另外,以上定义的类型的填料在其表面上具有酸性羟基基团(所谓的表面可用酸性羟基基团)。表面可用的酸性羟基基团可根据sipponen通过比色法定性和定量测定。根据sipponen的方法是基于碱性染料azure b吸附在填料表面可用的酸性羟基基团上。如果在以下提及的文章第2.9项(第82页)中引用的条件下存在相应的吸附,则存在本发明意义上的酸性表面可用的羟基基团。更多细节可参见论文“determination of surface-accessible acidic hydroxyls and surface area of lignin by cation dye adsorption”(bioresource technology 169(2014)80-87)。在定量测定时,表面可用的酸性羟基基团的量以mmol/g填料表示。优选的是,表面可用的酸性羟基基团的量在0.05mmol/g至40mmol/g的范围内,特别优选0.1mmol/g至30mmol/g,更特别优选0.15至30mmol/g。优选的表面可用的酸性羟基基团为酚羟基基团。

86.生物质基填料的bet表面(根据brunauer、emmett和teller的总比表面积)及其外表面(stsa表面积;统计厚度表面积)之间也存在明显差异。

87.例如,wo 2017/085278 a1描述了水热碳化木质素的stsa表面积在5m2/g至200m2/g

的范围内,水热碳化木质素即基于通过水热处理获得的含有木质素的死植物体的填料。在本公开的实验部分,甚至提到了stsa表面积仅为2.6m2/g的材料。

88.表征填料f1的

14

c含量、碳和氧含量、stsa表面积和表面可用的酸性基团的所有上述范围同样适用于本发明要使用的所有填料f1,优选木质素基填料,其在本文中代表可从植物体制备的一类优选填料。

89.在他们的教科书“kautschuk technologie-werkstoffe verarbeitung produkte”(2013年第三次修订和扩充版,第1196-1197页)中,和sommer将各种橡胶分为三类,低极性和高油中溶胀度的橡胶、中极性和中等油中溶胀度的橡胶,以及高极性和低油中溶胀度的橡胶。尽管卤化丁基橡胶具有反应性,但其极性较低。

90.因此,特别令人惊讶的是,本发明要使用的填料(特别是木质素基填料)与仅具有低极性的卤化丁基橡胶的良好兼容性,这是因为与典型工业炭黑相比,本发明要使用的填料具有高极性,这主要是由于表面可用的酸性羟基基团的含量所致。但与工业炭黑相比,更高的氧含量也是原因之一。

91.相应地,在木质素基填料中,特别优选经水热处理的含木质素的植物体。优选的处理是在150℃至250℃的温度下在液态水的存在下进行的水热处理。与原始木质素相比,碳含量通常增加,氧含量减少。合适的处理方法例如见述于wo 2017/085278a1。通过水热处理获得的木质素基填料以下也称为htc木质素。在150℃至250℃的温度范围内,在液态水的存在下进行的水热处理在下文中也被称为水热碳化。下文所述的htc木质素是本发明的上下文中使用的优选填料。

92.本发明的橡胶组合物优选包含50phr至100phr、特别优选55phr至85phr、更特别优选60phr至80phr,例如65phr至75phr的上文定义的本发明要使用的填料。如果使用本发明定义的stsa表面积范围较高的填料,其用量可能会减少,从而导致具有较低重量的内衬和归因于stsa表面积的补强性能。如果使用本发明定义的stsa表面积较低的填料,则填料的用量可显著增加,从而减少气体渗透并改进抗撕裂性。于是补强性能没有达到用具有较高stsa表面积的填料补强的橡胶组合物的水平。

93.htc木质素

94.htc木质素通过含有木质素的原料的水热碳化获得,并表示特别优选的本发明可使用的填料f1。htc木质素的性能可以在很大范围内变化。例如,不同的htc木质素在其bet和stsa表面积、灰分含量、ph和热损失以及密度和粒径及表面可用的酸性羟基基团的量上存在差异。

95.在本发明的上下文中,作为本发明要使用填料的特殊htc木质素用作内衬用橡胶组合物中通常含有的炭黑的替代材料。例如,wo 2017/085278a1中描述了本发明可使用的htc木质素的制备。

96.虽然上述文件wo 2017/085278 a1和wo 2017/194346 a1通常提及使用htc木质素作为轮胎中炭黑的可能替代材料,但不应得出结论,htc木质素在普通橡胶组合物中的行为很容易转移到本发明的特殊橡胶组合物中,其中含有更多活性卤化丁基橡胶。这对于它们在基于卤化丁基橡胶的橡胶组合物中的使用尤其如此,因为它们具有与普通橡胶组合物完全不同的性能,并且由于卤素原子,特别是氯原子且尤其是溴原子的高反应性所致,必须预期与可根据本发明使用的填料(特别是htc木质素)的相互作用甚至反应,因为与工业炭黑

相比,该填料具有不同的化学表面和组成。特别是,上述工业炭黑和本发明要使用的填料之间就存在表面可用的酸性羟基基团(优选酚羟基基团)的差异导致填料具有令人惊讶的良好的可混入性以及填料与橡胶组分的相容性,即使未使用相容剂也如此,特别是未在本发明的橡胶组合物中使用硅烷化合物。所得硫化产品具有令人惊讶的良好性能,其中即使是关键性能,如内衬所需的极低气体渗透率也得到了改进。

97.因此,本发明需要有目的地选择特殊填料。其中,htc木质素已被证明特别适用,因为它们既与橡胶组合物的其他成分具有极好的相容性,又与下文所述的特殊硫化系统具有相容性,特别能够实现所需的气体阻隔性能,并防止撕裂形成和撕裂传播。

98.本发明要使用的填料,特别是本发明中使用的htc木质素,能够在其在内衬中的用途中调整不同性能的良好平衡。因此,它们具有良好的补强性能(以应力值和撕裂强度表示)、很高的断裂伸长率,并且它们还促进填料颗粒在橡胶中的良好分散性。

99.为实现这一点,有利的是,除了上述stsa表面积外,本发明上下文中使用的填料(优选htc木质素)的bet表面积在15g/m2至50g/m2的范围内,优选在18g/m2至45g/m2,特别优选20g/m2至40g/m2。

100.优选的是,本发明使用的填料(优选htc木质素)具有的ph》7且《9,特别优选》7.5且《8.5。

101.同时还发现,只要数值不太高,灰分含量和热损失只有很小的影响,从而不会过度减少活性成分的含量。

102.如本技术的实验部分所示,本文使用的填料(优选htc木质素)有可能在制备橡胶组合物,尤其是用于生产内衬的橡胶组合物中完全取代炭黑。这意味着本发明的优选橡胶组合物不需要包含来自化石来源材料的炭黑。

103.除其他外,这使得生产下述充气轮胎的内衬成为可能,该内衬具有显著更低的重量、更好的空气保持能力和更好的抗裂性,具有与使用炭黑获得的可比内衬相同的尺寸。尤其是,更好的空气保持能力可确保轮胎的滚动阻力长期处于最佳水平,因而使配备该轮胎的车辆能够更经济地运行。

104.然而,也可以仅用一种或多种本发明可用的填料(优选htc木质素)替换来自化石来源材料的一部分炭黑。益处仍然显著,但程度较小。

105.橡胶组合物的其他成分

106.其他填料f2

107.除了本发明要使用的上述填料f1,优选htc木质素f1之外,橡胶组合物可包含不同于f1的其他填料f2。

108.在本发明要使用的填料f1(优选htc木质素f1)仅作为普通工业炭黑的部分替代品的情况下,本发明的橡胶组合物还可包含工业炭黑,特别是根据astm代码n660分类为通用炭黑的炉法炭黑。

109.在可能的填料中,f2特别是具有不同粒径、颗粒表面积和化学性质的无机填料,其具有不同的影响硫化行为的潜力。在包含其他填料的情况下,这些填料应当优选具有尽可能类似于本发明的橡胶组合物中使用的填料f1(特别是htc木质素)的性能,尤其是其ph值。

110.如果使用其他填料f2,则其优选:层状硅酸盐,如粘土矿物,例如滑石;碳酸盐,如碳酸钙;硅酸盐,例如钙、镁和铝的硅酸盐;和氧化物,例如氧化镁和二氧化硅。然而,在本发

明的上下文中,氧化锌不属于填料,因为氧化锌在这里完成硫化剂的任务。然而,必须小心选择其他填料,因为氧化镁含量较高例如会对相邻轮胎层的粘附力产生负面影响,而二氧化硅往往会将有机分子(如某些硫化系统中使用的噻唑)结合至其表面,从而抑制其作用。

111.无机填料,其中优选表面带有si-oh基团的二氧化硅和其他填料,也可进行表面处理。特别是,与有机硅烷(例如烷基烷氧基硅烷或氨基烷基烷氧基硅烷或巯基烷基烷氧基硅烷)的硅烷化可能是有利的。烷氧基硅烷基团例如可通过水解缩合结合至硅酸盐或二氧化硅的表面,或结合至其他合适基团,而氨基基团和巯基基团例如可与卤化丁基橡胶的卤化(特别是溴化)异戊二烯单元反应。这可导致本发明硫化橡胶组合物的机械强化。

112.使用硅烷化填料可加速达到最终硫化状态,并提高边缘撕裂阻力。

113.填料可单独使用或组合使用。

114.优选的是,除了本发明使用的填料f1(特别是htc木质素f1)之外,不使用其他填料f2。如果使用其他填料f2,则其优选为工业炭黑,特别是炉法炭黑。然而,在其他填料f2中,特别是层状硅酸盐,例如粘土矿物,例如滑石是优选的。

115.在使用其他填料f2的情况下,其比例优选小于40phr,特别优选20phr至40phr,特别优选25phr至35phr。

116.柔软剂

117.使用柔软剂,可能会影响未硫化橡胶组合物的性能,例如特别是可加工性,也可能影响硫化橡胶组合物的性能,例如其柔韧性,尤其是在低温下的柔韧性。

118.本发明的上下文中特别合适的柔软剂是来自石蜡油(基本饱和链状烃)和环烷油(基本饱和环状烃)的组中的矿物油。使用芳香烃油是可能的,但不太有利,因为它们与卤化丁基橡胶的溶解性能较差。然而,就橡胶组合物与轮胎中其他含橡胶组件(例如胎体)的粘附性而言,石蜡油和/或环烷油的混合物作为柔软剂可能是有利的。

119.其他柔软剂是例如脂肪族二羧酸(例如己二酸或癸二酸)的酯、石蜡和聚乙烯蜡。

120.在柔软剂中,石蜡油和环烷油在本发明的上下文中特别适合。

121.优选的是,柔软剂,其中更特别优选的石蜡和/或环烷油的用量为0phr至15phr、优选5phr至15phr、特别优选7phr至13phr。

122.粘附增强树脂(“增粘树脂”)

123.所谓的粘附增强树脂可用于改进本发明硫化橡胶复合物与其他相邻轮胎组件的粘附性。

124.特别合适的树脂是基于苯酚的树脂,优选来自由酚醛树脂、苯酚-甲醛树脂和苯酚乙炔树脂组成的组。

125.除基于苯酚的树脂外,还可使用脂肪族烃树脂,如埃克森美孚的escoreztm 1102rm,以及芳香烃树脂。脂肪族烃树脂特别改进了与轮胎其他橡胶组件的粘附性。它们通常比基于苯酚的树脂具有更低的粘附性,可以单独使用,或作为与基于苯酚的树脂的混合物使用。

126.如果使用粘附增强树脂,则优选选自由基于苯酚的树脂、芳香族烃树脂和脂肪族烃树脂组成的组中的树脂。优选的是,其比例为0phr至15phr或1phr至15phr,特别优选2phr至10phr,更特别优选3phr至8phr。

127.促进硫化的添加剂

128.本发明的橡胶组合物还可以包含促进硫化但不能自行开始硫化的添加剂。此类添加剂包括例如硫化促进剂,例如具有12至24个、优选14至20个且特别优选16至18个碳原子的饱和脂肪酸,如硬脂酸和前述脂肪酸的锌盐。噻唑也可属于这些添加剂。然而,也可以仅在下述硫化系统中使用硫化促进添加剂。

129.如果在本发明的橡胶组合物中使用硫化促进添加剂,特别是上述脂肪酸和/或其锌盐,优选硬脂酸和/或硬脂酸锌,则其比例优选为0phr至5phr,特别优选0.5phr至3phr,特别优选1phr至2phr。

130.优选的是,本发明的橡胶组合物由此除含有必需成分外,还含有选自由以下组成的组的一种或多种成分:

131.i.不同于卤化丁基橡胶的橡胶,

132.ii.不同于本发明要使用的填料f1的填料f2,

133.iii.柔软剂,

134.iv.粘附增强树脂,和

135.v.促进硫化的添加剂,

136.如果包含上述i至v项所述的一种或多种成分,则

137.i.优选选自由天然橡胶、丁基橡胶和苯乙烯-丁二烯橡胶组成的组中的橡胶,

138.ii.优选选自由炭黑和层状硅酸盐组成的组中的填料f2,

139.iii.优选脂肪族二羧酸的酯、石蜡油和/或环烷油,

140.iv.是选自由脂肪族烃树脂、芳香族烃树脂、酚醛树脂、苯酚-甲醛树脂和苯酚乙炔树脂组成的组中的树脂;和

141.v.是选自由具有12至24个碳原子的饱和脂肪酸和噻唑组成的组中的添加剂。

142.如果包含成分i至v,则它们优选以下述量包含:

143.i.0phr至30phr,特别优选0phr至20phr,更特别优选0phr至10phr或0phr;

144.ii.0phr至40phr,特别优选20phr至40phr,更特别优选25phr至35phr,

145.iii.0phr至15phr,特别优选5phr至15phr,更特别优选7phr至13phr;

146.iv.0phr至15phr,特别优选2phr至10phr,更特别优选3phr至8phr;和

147.v.0phr至5phr,特别优选0.5phr至3phr,更特别优选1phr至2phr。

148.在i.至v.中列出的成分中,特别优选的是,只有成分iii、iv.和v.或iii.和v.作为进一步的成分存在,其优选地以上述特别优选和/或更特别优选的量存在。

149.可硫化橡胶组合物

150.本发明的可硫化橡胶组合物包含本发明的橡胶组合物和用于其硫化的硫化系统。

151.硫化系统

152.此处硫化系统不包含在本发明的橡胶组合物中,而被视为调节其交联的附加系统。通过将硫化系统添加到本发明的橡胶组合物中,将获得本发明的可硫化橡胶组合物。

153.基于卤化丁基橡胶的本发明橡胶组合物能够使用多种不同的硫化系统。相较于碳-碳键较弱的氯-碳键,但尤其是溴-碳键,能够更快地硫化,以及更好地与通用橡胶共硫化。

154.本发明橡胶组合物的硫化优选使用氧化锌和/或硫进行。

155.在下文所述的优选变体中,氧化锌优选与不同的有机化合物结合使用以进行硫

化。通过不同的添加剂,硫化行为以及由此获得的硫化橡胶的性能可能会受到影响。

156.在基于氧化锌的硫化的第一变体中,优选向氧化锌中添加少量具有12至24、优选14至20且特别优选16至18个碳原子的饱和脂肪酸,例如硬脂酸和/或硬脂酸锌,作为硫化促进剂。这可以提高硫化率。然而,大多数情况下,使用上述脂肪酸会降低硫化的最终等级。

157.在基于氧化锌的硫化的第二种变体中,在不存在硫的情况下,向氧化锌中添加所谓的秋兰姆如秋兰姆单硫化物和秋兰姆二硫化物,和/或二硫代氨基甲酸盐,以缩短焦烧时间,并通过形成特别稳定的网络来改进硫化效率。

158.在基于氧化锌的硫化的第三种变体中,向氧化锌中添加烷基酚二硫化物以适应焦烧时间,特别是加速焦烧时间。

159.在基于氧化锌的硫化的另一种变体,即第四种变体,采用氧化锌与聚羟甲基苯酚树脂及其卤化衍生物的组合,其中既不使用硫也不使用含硫化合物。

160.在基于氧化锌的硫化的另一种、第五种变体中,硫化通过氧化锌与噻唑和/或亚磺酰胺以及优选硫的组合来进行。噻唑和亚磺酰胺优选选自由2-巯基苯并噻唑(mbt)、巯基苯并噻唑二硫化物(mbts)、n-环己基-2-苯并噻唑亚磺酰胺(cbs)、2-吗啉基-硫代苯并噻唑(mbs)和n-叔丁基-2-苯并噻唑亚磺酰胺(tbbs)组成的组。向此类系统中添加硫可提高硫化率和硫化程度,并有助于硫化过程中橡胶成分的可加工性。与不同于卤化丁基橡胶的橡胶(尤其是上述橡胶)进行共硫化也是有利的。该硫化系统的使用优选地提供耐热和耐疲劳硫化材料,其即使在硫化状态下也能与车辆轮胎的其他组件,尤其是胎体的橡胶组合物,表现出良好的粘附性。特别有利的硫化系统包含氧化锌、噻唑(如优选巯基苯并噻唑二硫化物(mbts))和硫。特别优选的是第一变体与第五变体的组合,即使用包含氧化锌、噻唑(如优选巯基苯并噻唑二硫化物(mbts))、硫以及硬脂酸和/或任选地硬脂酸锌的硫化系统。

161.较不优选的硫化系统基于纯硫硫化或过氧化物硫化,其中后者可能由于分子的裂解导致分子量的不良减少,尤其是当还使用丁基橡胶或其他橡胶时。

162.在本发明的上下文中,本发明的橡胶组合物的硫化在特定填料f1(优选特定htc木质素)的存在下进行。本发明的硫化橡胶组合物的优异性能,特别是其作为内衬的适用性,基本上基于合适的橡胶成分与特定填料f1(特别是优选的htc木质素)和基于氧化锌的硫化系统(优选以上称为第五变体的硫化系统、甚至更优选第一变体与第五变体的组合)的组合。

163.本身不能引发硫化的硫化系统的各成分也可以作为“橡胶组合物的其他成分”包含在本发明的橡胶组合物中。因此,特别是硬脂酸和/或任选地硬脂酸锌和/或噻唑化合物可能已经存在于橡胶组合物中,并且通过原位添加氧化锌和硫形成完整的硫化系统。

164.套装件

165.由于本发明的橡胶组合物与为其硫化而选择的交联系统之间的关系,本发明还涉及一种套装件,其包含本发明的橡胶组合物和硫化系统(优选氧化锌和/或硫基硫化系统)。在套装件中,本发明的橡胶组合物和硫化系统在空间上彼此分离,因此可以存储。套装件用于制备可硫化橡胶组合物。例如,构成套装件一部分的本发明的橡胶组合物可以用作下述用于制备可硫化橡胶复合物的方法的步骤1中的部分(a),套装件的第二部分,即硫化系统,可以用作所述方法的步骤2中的部分(b)。

166.优选的是,套装件包含:

167.本发明的橡胶组合物作为部分(a),和

168.包含氧化锌和/或硫的硫化系统作为部分(b)。

169.特别优选的是,套装件包含:

170.本发明的橡胶组合物作为部分(a),和

171.包含氧化锌、硫和噻唑的硫化系统作为部分(b);或

172.本发明的包含噻唑的橡胶组合物作为部分(a),和

173.包含氧化锌和/或硫的硫化系统作为部分(b)。

174.更特别优选的是,套装件包含:

175.本发明的橡胶组合物作为部分(a),和

176.包含氧化锌、硫、噻唑和硬脂酸以及任选的硬脂酸锌的硫化系统作为部分(b);或

177.包含硬脂酸和任选的硬脂酸锌的本发明的橡胶组合物作为部分(a),和

178.包含氧化锌、硫和噻唑的硫化系统作为部分(b)。

179.上述套装件中的优选的噻唑是mbts。

180.与已经在均相混合物中包含本发明的橡胶组合物的各成分和相关硫化系统的各成分的可硫化橡胶组合物(而使可硫化橡胶组合物可直接硫化)相比,本发明的橡胶组合物和硫化系统在套装件中空间分离。

181.可从套装件获得的可硫化橡胶组合物在本文中也将被称为“生坯胶料”。其可通过以下章节所述的两阶段法获得。

182.本发明的橡胶组合物及由其产生的可硫化橡胶组合物的制备方法

183.可硫化橡胶复合物的制备优选在两个阶段中进行。

184.在第一阶段中,本发明的橡胶组合物首先通过复合橡胶组合物的各成分而制备为基础复合物(母料)。在第二阶段中,混合硫化系统的各成分。

185.阶段1

186.优选的是,提供卤化丁基橡胶和任选使用的任何附加橡胶,以及任选使用的任何粘附增强树脂。然而,后者也可以与其他添加剂一起添加。优选的是,橡胶至少具有室温(23℃),或在预热至不超过50℃、优选不超过45℃、特别优选不超过40℃的温度后使用。特别优选的是,在添加其他成分之前,对橡胶进行短时间的预捏合。如果抑制剂(如氧化镁)用于随后的硫化控制,则优选也在此时添加。

187.随后,添加将本发明使用的填料f1,优选为htc木质素,以及任选地添加其他填料,优选氧化锌除外,这是因为氧化锌用作本发明的橡胶组合物中硫化系统的成分,因此本文不将其视为填料。本发明要使用的填料f1、优选htc木质素和任选的其他填料的添加优选以增量方式进行。

188.有利但并非必要的是,仅在添加本发明要使用的填料f1(优选htc木质素)或其他填料(如果使用)后添加柔软剂和其他成分,如硬脂酸和/或硬脂酸锌。这有助于混入本发明要使用的填料f1(优选htc木质素)和其他填料(如果存在)。然而,有利的是,混入本发明使用的填料f1(优选htc木质素)的一部分,或其他填料(如果存在),与柔软剂和任选使用的任何其他成分。

189.在第一阶段制备橡胶组合物过程中获得的最高温度(“排胶温度”)不应超过140℃,因为高于这些温度将存在反应性卤化丁基橡胶部分分解的风险。优选的是,第一阶段橡

胶组合物制备期间的最高温度为100℃至130℃,特别优选105℃至120℃。

190.本发明的橡胶组合物各成分的混合通常通过配备切向或啮合(即相互啮合)转子的内部混合器进行。后者通常允许更好的温度控制。然而,例如,也可以使用双辊搅拌机进行混合。

191.在制备橡胶组合物之后,优选在进行第二阶段之前将其冷却。这种类型的过程也称为成熟。典型的成熟期为6至24小时,优选为12至24小时。

192.阶段2

193.在第二阶段,将硫化系统的各成分混入第一阶段的橡胶组合物中,由此获得本发明的可硫化橡胶组合物。

194.如果使用基于氧化锌的硫化系统作为硫化系统,则在第二阶段中添加氧化锌和其他成分,如特别是硫,特别优选噻唑。

195.在第二阶段中制备硫化系统与橡胶组合物的混合物的过程中获得的最高温度(“排胶温度”)应优选不超过110℃,特别优选不超过105℃。优选温度范围为90℃至110℃,特别优选95℃至105℃。在超过105℃至110℃的温度下,可能会发生过早硫化。

196.在第二阶段混合硫化系统后,优选冷却组合物。

197.因此,在上述两阶段法中,在第一阶段首先获得本发明的橡胶组合物,其在第二阶段经补充以形成可硫化橡胶组合物,特别是内衬用可硫化橡胶组合物。

198.本发明的可硫化橡胶组合物的进一步加工方法

199.在上述两阶段法中获得的可硫化橡胶组合物优选通过压延、挤出或在辊头工艺中进一步加工。

200.压延

201.本发明的可硫化橡胶组合物优选在第一步骤(a)中送入压延机,例如,使用预热轧机和下游给料机轧机送入,或在使用挤出机的挤出过程中送入。在这两种情况下,在将可硫化橡胶组合物送入压延机之前,其温度应优选为65℃至85℃,特别优选70℃至80℃。

202.在第二步骤(b)中,进行压延,其中压延机的优选三个或四个辊的不同辊位是可能的。优选的是,压延采用四辊z型压延机(“倾斜z型压延机”)或四辊l型压延机(“倒置l型压延机”)进行。此处,较冷的拾取辊优选具有75℃至85℃的温度,而较热的辊优选具有85℃至95℃的温度。

203.在压延之后,经压延的可硫化橡胶组合物在第三步骤(c)中作为压延网离开压延机,并且在随后的加工之前冷却,优选冷却至低于35℃的温度。当压延网离开压延机时,也可以将几个压延网固结成多层。必须注意确保固结过程中不会出现不需要的空气夹杂物。

204.在这三个步骤之后,有利的是,在第四步骤(d)中将压延网或固结成多层的压延网存储至少3小时,甚至更好地存储至少4小时,优选至少12小时至24小时。这种存储用于压延网的完全冷却,并允许应力松弛。

205.压延优选以20m/min至35m/min、特别优选25m/min至30m/min的压延速度进行。

206.挤出

207.除了压延,还可以通过挤出获得内衬。

208.优选在第一步骤(a)中,例如通过双辊混合器或其他合适的给料装置,将本发明的可硫化橡胶组合物送入挤出机。此处,在将可硫化橡胶组合物送入压延机之前,其温度应优

选为65℃至85℃,特别优选70℃至80℃。

209.在挤出的第二步骤(b)中,可获得100℃的温度。因此,必须特别注意确保不会发生焦烧。

210.挤出后,挤出的可硫化橡胶组合物在第三步骤(c)中作为网离开挤出机,并在随后的加工之前冷却,优选冷却至低于35℃。当网离开挤出机时,多个网也可以固结成多层。必须注意确保固结过程中不会出现不需要的空气夹杂物。

211.在这三个步骤之后,有利的是,在第四步骤(d)中将网或固结成多层的网存储至少3小时,甚至更好地存储至少4小时,优选至少12小时至24小时。这种存储用于网的完全冷却,并允许应力松弛。

212.辊头工艺

213.在辊头工艺中,与如上所述的多辊压延相比,在二辊或三辊压延机的压延辊隙中送入来自具有预制头的挤出机的橡胶复合物。挤出机本身可以供给热进料或冷进料。例如,可以使用冷供料销钉式挤出机。当所提供的复合物在厚度和宽度方面与要压延的网相匹配时,辊隙(压延辊隙)可优化供料,这可以通过选择预成型头和安装在其端部的可更换成型模来实现。

214.就操作性能而言,辊头线位于挤出机和压延机之间,其中在生产较厚的网时挤出机模具中的均匀流动对质量和尺寸至关重要,而压延行为对较薄的网更为重要。

215.操作温度在上述这些工艺的压延和挤出温度范围内。

216.如前关于压延所述,成品网必须在根据上述步骤(c)离开压延机后进行冷却,优选在上述步骤(d)之前进行。

217.压延、挤出或通过辊头工艺获得的硫化网具有0.3mm至5mm、特别优选0.4mm至4mm、更特别优选0.5mm至3mm的层厚度。这些层厚度范围是内衬的典型厚度范围。

218.硫化橡胶组合物

219.本发明的另一个目的是硫化橡胶组合物,其可由上述可硫化橡胶组合物获得,例如也可通过使用套装件获得。

220.硫化条件取决于所使用的硫化系统。合适的硫化温度优选为140℃至200℃,特别优选为150℃至180℃。

221.优选的是,硫化橡胶组合物是充气轮胎的内衬。

222.硫化橡胶组合物的性能

223.由本发明的可硫化橡胶组合物获得的硫化橡胶组合物优选具有:

224.(a)大于50至小于70、特别优选52至65、更特别优选54至62的shore a硬度;和/或

225.(b)3.8mpa至10mpa、特别优选4.5mpa至9mpa、更特别优选5.5mpa至8.5mpa的模量300;和/或

226.(c)0.950g/cm3至1.120g/cm3、特别优选0.980g/cm3至1.110g/cm3、更特别优选1.050g/cm3至1.100g/cm3的密度;和/或

227.(d)小于3.9

×

10-17

m2/pas的气体渗透率,特别优选3.0

×

10-17

m2/pas至3.8

×

10-17

m2/pas、更特别优选3.2

×

10-17

m2/pas至3.7

×

10-17

m2/pas、例如3.2

×

10-17

m2/pas至3.5

×

10-17

m2/pas的气体渗透率。

228.一般而言,较高含量的可根据本发明使用的填料f1,特别是htc木质素和任选的其

他填料,通常会进一步降低气体渗透率,但以牺牲复合物的撕裂强度和撕裂伸长率为代价。

229.包括由本发明的可硫化橡胶组合物制成的内衬的充气轮胎的制造方法

230.可通过上述方法获得的可硫化网在使用前优选以卷的形式储存,并用作制造充气轮胎时的内衬材料。为此,必须将网切割至筒围,这可以通过使用超声波刀或可加热旋转圆刀实现,后者优选在所谓的滚切工艺中。

231.内衬通常在压力和/或热量下与轮胎胎体和/或其他轮胎组件一起硫化。

232.合适的硫化温度优选为140℃至200℃,特别优选150℃至180℃。

233.例如,可以通过关闭压力机,将轮胎坯成型到闭合模具中的方式来执行该过程。为此,可以用低压(《0.2bar)对内部波纹管(加热波纹管)进行加压,以便波纹管也能装入轮胎坯中。之后,压力机和模具完全关闭。波纹管中的压力增加(达到成型压力,通常为约1.8bar)。因此,轮廓印在胎面上,以及侧壁标签。在下一个加工步骤中,压力机锁定并施加夹紧力。夹紧力因压力机类型和轮胎尺寸而异,使用液压缸可达到2500kn。施加闭合力后,实际硫化过程开始。此处,模具由外部蒸汽持续加热,其中温度通常设定为150℃至180℃。对于内部介质,根据轮胎类型,有许多不同的变体。例如,在加热波纹管内使用蒸汽或热水。根据轮胎类型(如乘用车或卡车轮胎),内部压力可能会发生变化且有所不同。

234.本说明书中提及的与本发明相关的所有测量量根据实验部分中提及的过程确定。

235.本发明要使用的填料f1、特别是htc木质素的用途

236.本技术的另一个目的是如上关于本发明的橡胶组合物定义的填料f1(优选htc木质素)作为制备内衬(特别是充气轮胎内衬,特别是车辆充气轮胎内衬)用橡胶组合物的填料的用途。

237.下面参考几个实施例来举例说明本发明。

238.实施例

239.对橡胶组合物、非硫化橡胶组合物和硫化橡胶组合物的各成分进行各种试验过程,下文将对此进行更详细的描述。

240.填料(htc木质素或炭黑)的表征

241.质量相关表面(bet表面和stsa表面)

242.根据为工业炭黑提供的astm d 6556(2019-01-01)标准,通过氮吸附测定htc木质素的比表面积。根据本标准,bet表面积(根据brunauer、emmett和teller的总比表面积)和外表面积(stsa表面积;统计厚度表面积)如下确定。

243.测量之前,将待分析样品在105℃干燥至干物质含量≥97.5重量%。另外,测量单元在105℃的干燥箱中干燥几个小时,然后在样品中称重。然后使用漏斗将样品填充到测量池中。在填充过程中上部测量池的轴受到污染的情况下,使用合适的刷子或管清洁器进行清洁。在强飞尘(静电)材料的情况下,在样品中额外称量玻璃棉。玻璃棉用于保留烘烤过程中可能飞起并污染装置的任何材料。

244.待分析样品在150℃烘烤2小时,al2o3标准物在350℃烘烤1小时。

245.根据压力范围,使用以下n2剂量进行测定:

246.p/p0=0~0.01:n2剂量:5ml/g

247.p/p0=0.01~0.5:n2剂量:4ml/g

248.为测定bet,在具有至少6个测量点的p/p0=0.05~0.3的范围内进行外推。为测定

stsa,在具有至少7个测量点的吸附n2层厚度的范围从t=0.4~0.63nm(对应于p/p0=0.2~0.5)进行外推。

249.测定灰分含量

250.根据din 51719标准,通过热重分析法如下测定样品的无水灰分含量。称重前,对样品进行研磨或磨碎。测定灰分之前,测定称重材料的干物质含量。在坩埚中称量样品材料,至最接近0.1mg。以9

°

k/min的加热速率将炉(包括样品)加热至815℃的目标温度,然后在此温度保持2小时。然后,在取出样品之前,将炉冷却至300℃。样品在干燥器中冷却至环境温度,并再次称重。剩余灰分与初始重量相关,从而测定灰分的重量百分比。对每个样品进行三次测定,并报告平均值。

251.测定ph值

252.如下所述,ph值按照astm d 1512标准测定。如果干燥样品尚未呈粉末状,则将其磨碎或研磨成粉末。在每种情况下,将5g样品和50g完全去离子水在玻璃烧杯中称重。将悬浮液加热至60℃的温度,使用具有加热功能和搅拌蚤的磁力搅拌器进行恒定搅拌,并将温度在60℃保持30分钟。随后,搅拌器的加热功能停用,以便混合物在搅拌时冷却。冷却后,通过再次添加完全去离子水来补充蒸发水并再次搅拌5分钟。用校准的测量仪器测定悬浮液的ph值。悬浮液的温度应为23℃(

±

0.5℃)。对每个样品进行重复测定,并报告平均值。

253.测定热损失

254.如下所述,按照astm d 1509测定样品的热损失。为此,将sartorius公司的ma100测湿天平加热至125℃的干燥温度。如果干燥样品尚未呈粉末状,则将其磨碎或研磨成粉末。在测湿天平中的合适铝盘上称量约2g待测样品,然后开始测量。一旦样品重量在30秒内变化不超过1mg,则认为该重量恒定,并终止测量。然后,热损失对应于以重量%为单位显示的样品含水量。对每个样品进行至少一次重复测定。报告加权平均值。

255.测定体积密度

256.如下所述,按照iso 697测定样品的体积密度。将根据din iso 60(100ml体积)的标准烧杯(用于测定体积密度)放入收集溢出物的皿中。用漏斗和铲子将烧杯装满,使其溢出。用铲子的直边沿着烧杯的边缘刮去多余部分。用干布擦拭烧杯外部,然后以0.1g的精度称量。

257.测定表面上可用的酸性羟基基团(oh基团密度)

258.根据sipponen,通过比色法定性和定量测定表面上可用的酸性羟基基团。根据sipponen的方法是基于碱性染料azure b吸附在填料表面可用的酸性羟基基团上,并在论文“determination of surface-accessible acidic hydroxyls and surface area of lignin by cation dye adsorption”(bioresource technology 169(2014)80-87)中进行了更详细的描述。表面可用酸性羟基基团的量以mmol/g填料表示。无论填料是如何获得的,该工艺不仅适用于木质素基填料,例如还适用于比较用炭黑n660。

259.测定

14

c含量

260.根据din en 16640:2017-08,可通过放射性碳法测定

14

c含量(生物基碳含量)。

261.测定碳含量

262.根据din 51732:2014-7,可通过元素分析测定碳含量。

263.测定氧含量

264.可使用eurovector s.p.a.公司的euroea3000 chns-o分析仪通过高温热解测定氧含量。

265.可硫化橡胶组合物(“生坯胶料”)的表征

266.测定反应动力学/硫化动力学

267.根据din 53529tl 3(扭剪无转子硫化仪)测定扭矩[dnm]的时间过程,使用mdr 3000professional流变仪(montech werkstoffpr

ü

fmaschinen gmbh,buchen,germany)测定非硫化橡胶复合物(“生坯胶料”)的反应动力学。将流变仪的上下旋转板加热至160℃。用剪刀从板的中心切下5.5g

±

0.5g非硫化橡胶组合物。此处,注意确保切口代表正方形区域,并且该区域的对角线与流变仪转子的直径相对应。在将非硫化橡胶组合物放置在流变仪转子上之前,用薄膜覆盖切口的顶部和底部。插入非硫化样品后,立即开始测量。

[0268]

由160℃(0.5

°

arc,1.67hz)的30分钟试验阶段内的测量曲线测定最小和最大扭矩(m

l

,mh),并由此计算差值δ(m

h-m

l

)。

[0269]

此外,对于每个测量曲线,最小扭矩m

l

定义为最大扭矩mh的0%,最大扭矩mh归一化为100%。随后,确定从最小扭矩m

l

开始的扭矩分别达到最大扭矩mh的2%、10%、50%和90%的时间段。时间段被指定为t2、t

10

、t

50

和t

90

。

[0270]

硫化橡胶组合物的表征

[0271]

测定shore a硬度

[0272]

使用sauter gmbh公司的数字肖氏硬度计,根据iso 7619-1测定硫化橡胶组合物的shore a硬度。每次测量之前,使用随附的校准板校准仪器。为了测量硬度,根据din 53504穿孔进行拉伸试验的三根s2棒材相互叠放。在堆叠物上的五个不同位置进行硬度测量。硫化橡胶组合物的shore a硬度代表五次测量的平均值。在硫化和试验之间,样品在实验室于室温储存至少16小时。

[0273]

测定硫化橡胶组合物的密度

[0274]

硫化橡胶组合物密度的测定根据din en iso 1183-1:2018-04(非泡沫塑料密度测定方法)方法a(浸渍法)进行。乙醇用作浸渍介质。硫化橡胶组合物的密度表示三次测定的平均值。在硫化和测试之间,样品在实验室于室温储存至少16小时。

[0275]

测定气体渗透率

[0276]

硫化橡胶组合物对空气的渗透率根据iso 15105测定。测量在70℃进行。气体渗透率代表三次测量的平均值。在硫化和测试之间,样品在实验室于室温储存至少16小时。

[0277]

测定撕裂强度、撕裂伸长率和应力值(模量)

[0278]

拉伸试验用于测定非预加载试样的撕裂强度、撕裂伸长率和应力值。在拉伸试验中,试样在恒定应变率下被拉伸至撕裂,并记录所需的力和长度变化。

[0279]

撕裂强度:撕裂强度σr是撕裂瞬间测得的力fr与样品体初始横截面a0的商。

[0280]

拉伸强度:拉伸强度σmax是测得的最大力fmax和样品体的初始横截面a0的商。对于弹性体,撕裂过程中产生的力fr通常也是最大力fmax。

[0281]

撕裂伸长率:撕裂伸长率εr是撕裂瞬间测得的长度变化lr-l0与样品体最初测得的长度l0的商。以百分比表示。对于使用的样品条,l0是两个测量标记之间的规定距离。

[0282]

应力值:应力值σi是达到一定伸长率时出现的拉力fi,与初始横截面a0有关。对于样品条,应变与最初测量的长度l0有关,即测量标记之间的规定距离。

[0283]

使用gibitre instruments公司的tensor check型测试仪器,根据iso 37测定硫化橡胶组合物的拉伸强度、撕裂伸长率和应力值。在硫化和测试之间,样品在实验室于室温储存至少16小时。为测定模量,从硫化橡胶组合物冲出至少五个哑铃试样,试样尺寸见iso 37(s2型杆)。样品体的厚度使用messuhren公司的校准测厚仪测定,它表示在桥接部分不同位置进行的三次测量的平均值。拉伸试验期间的十字头速度为200mm/min。拉伸强度、断裂伸长率和应力值(模量100、200、300)的规定测量值是五次测量的平均值。

[0284]

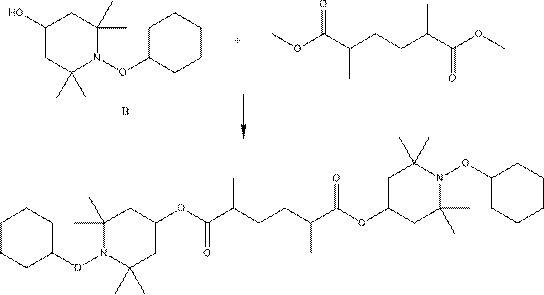

制备例

[0285]

制备本发明可使用的htc木质素

[0286]

制备两种具有不同性能的htc木质素,特别是不同的bet和stsa表面积和oh基团密度。htc木质素a和b的制备类似于wo 2017/085278中所述的hct木质素。

[0287]

htc木质素a和b均可如表1所示表征。将表征结果与市售和astm标准化工业炭黑(n660型)(可购自lehmann和voss公司)进行比较。

[0288]

表1

[0289]

试验单位htc木质素ahtc木质素b炭黑n660stsam2/g224035betm2/g233934灰分含量重量%3.83.10.30ph值./.8.17.99.1热损失重量%1.52.40.7密度g/cm31.351.351.82

14

c含量bq/g c0.2440.243≤0.05碳含量重量%7171>98氧含量重量%2222<0.5oh基团1的密度mmol/g0.30.340

[0290]1=表面上可用的酸性羟基基团

[0291]

制备不同的橡胶组合物(阶段1)

[0292]

在配有班伯里转子的haake rheomix 3000 s搅拌机(来自thermofisher公司)中,如下制备橡胶组合物(基础复合物;母料),成分和用量见表2。

[0293]

在开始混合之前,将混合室加热至40℃。在每种情况下计算各成分的量,得到填充水平为70%的混合室。所有成分均在kern公司的天平上预称重。启动转子(50rpm)后,混合室充满橡胶,通向混合室的填充装置气动锁定,并进行混合至总混合时间为1分钟。之后,打开混合室的填充装置,添加1/3的填料量,再次关闭混合室,进行混合至总混合时间达到2分钟。然后打开混合室的填料,添加1/6的填料量,然后添加1/2的油量,然后添加1/6的填料量,再次关闭混合室,进行混合至总混合时间达到4分钟。然后,打开混合室的填充装置,添加1/6的填料量、随后添加1/2的油量、随后添加1/6的填料量和添加剂,再次关闭混合室,进行混合至总混合时间达到6分钟。总混合时间分别为6分钟和8分钟后,对混合室进行充气。通过调节速度来控制弹出温度。在总混合时间为10分钟后发生弹出,并测量复合物的温度。

[0294]

混合过程后,将复合物从混合机中取出,冷却并在实验室轧机上以中等辊隙宽度进行均化。为此,首先使复合物通过辊隙一次,将所得复合物片材卷成“doll”,并从顶部下

冲通过辊隙六次。然后将片材放在冷却台上冷却,直到片材达到室温。

[0295]

表2

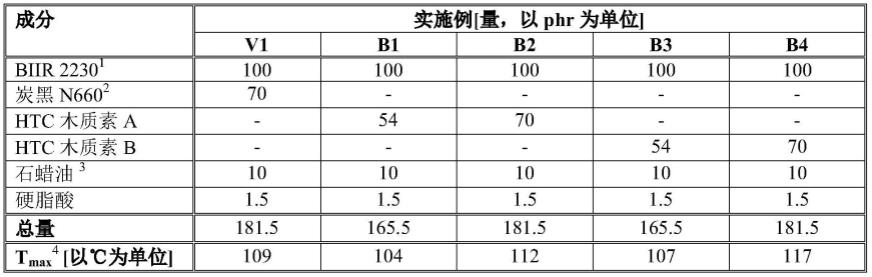

[0296][0297]1来自arlanxeo公司的溴丁基橡胶x丁基bb 2230

[0298]2来自lehmann und voss的炭黑n660

[0299]3来自hansen und rosenthal公司的石蜡油

[0300]4混合期间达到的最高温度(“排胶温度”)

[0301]

比较例v1与本发明的实施例b1至b4的不同之处在于,本比较例中使用了工业炭黑n660。在本发明的实施例b1和b3中,使用的htc木质素的量在体积上相对于炭黑n660相等。在实施例b2和b4中,使用的htc木质素的量在重量上相对于炭黑n660相等。

[0302]

制备可硫化橡胶组合物(阶段2)

[0303]

通过混合由5phr氧化锌、1.5phr硫和1.25phr巯基苯并噻唑二硫化物(mbts)(phr=基于100重量份橡胶质量的重量份)组成的硫化系统,为每种橡胶组合物制备本发明的实施例b1至b4的可硫化的“生坯胶料”。在比较例v1中,已在步骤1中添加氧化锌。

[0304]

首先,将冷却后的复合物片材切成条状,并称量硫化化学品。在40℃的混合室温度启动转子(50rpm)后,将片材送入混合室,通向混合室的填充装置气动锁定,并进行混合至总混合时间达到2分钟。随后,打开通向混合室的填充装置,添加硫化化学品,气动锁定通向混合室的填充装置,并进行混合至总混合时间达到5分钟。通过调节速度来控制弹出温度。在总混合时间为5分钟后发生弹出,并测量复合物的温度。

[0305]

混合过程后,将复合物从混合机中取出,冷却并在实验室轧机上以中等辊隙宽度进行均化。为此,首先使复合物通过辊隙一次,将所得复合物片材卷成“doll”,并从顶部下冲通过辊隙六次。然后将片材放在冷却台上冷却,直到片材达到室温。

[0306]

由此得到可硫化组合物v1g和b1g至b4g,其中“g”代表“生坯胶料”,其余名称对应于实施例v1和b1至b4。

[0307]

制备硫化橡胶组合物

[0308]

由可硫化橡胶组合物v1g和b1g至b4g,通过在硫化压力机中于160℃硫化,获得完全硫化的试样v1v和b1v至b4v,对应于可硫化的生坯胶料v1g和b1g至b4g。通过连续减小实验室辊的辊隙,将复合物片材无褶皱轧制至厚度为3mm。然后用剪刀从该片材上剪下一块尺寸为250x250 mm的正方形,并将其转移至压力机(gibitre instruments s.r.l.硫化压力机,带有2mm厚试板的内置模具)。待设置的硫化时间来自流变仪测试中确定的t90时间加上每毫米片材厚度一分钟(即,使用2mm框架时加上两分钟)。压制时间过后,立即移除硫化橡胶垫。垫子放在冷却台上冷却。冷却后,用剪刀小心地切断突出的边缘。

[0309]

试验结果

[0310]

表3中报告了关于可硫化橡胶组合物v1g和b1g至b4g的反应动力学/硫化动力学的试验结果。

[0311]

表3

[0312]

测量变量单位v1gb1gb2gb3gb4gm

l

dnm2.01.72.22.02.7mndnm9.87.19.98.611.3δ(m

h-m

l

)dnm7.85.57.76.68.6t2分钟0.81.11.11.11.1t

10

分钟2.003.262.952.682.49t

50

分钟4.1112.3511.3012.012.2t

90

分钟14.324.123.025.125.4

[0313]

从表3可以看出,复合物b1g至b4g的焦烧延迟,从而改进了可加工性。完全硫化时间显著延长。在内衬中使用时,这并不是一个缺点,因为该组件直接接触加热波纹管发出的温度,从而实现完全硫化。然而,通过使用硬脂酸锌(1phr至2phr),可以相应地加快反应动力学。但是,必须调整氧化锌的剂量。

[0314]

表4显示了硫化试样体获得的测量值。

[0315]

表4

[0316][0317]

从表4可以看出,当使用htc木质素时,可以获得良好的物理性能值水平。补强性能表明补强指数处于参考复合物的水平,该指数取决于填充程度(相同重量剂量或相同体积剂量)。模量可以根据bet表面积和剂量进行调整,从而可以具体优化各种物理性能。无论这些调整如何,b1v至b4v复合物的密度都显著降低。只要htc木质素的用量大于“等体积”,气体渗透率也得到改进。因此,htc木质素可以调节低密度、低渗透率、高断裂伸长率和良好的抗裂性。此处,实施例b1v(bet=20m2/g的htc木质素)显示了低密度、高断裂伸长率和降低的气体渗透率的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。