1.本发明涉及一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,属于化工产品提纯方法技术领域。

背景技术:

2.2,4-二硝基氯苯是一种具有苦杏仁味的淡黄色或黄棕色针状结晶体,其分子式为c6h3cln2o4,其分子量为202.56,相对密度1.69g/cm3,沸点315℃,溶点53.4℃,闪点194℃,不溶于水,溶于乙醚、苯、乙醇等有机溶剂,主要用作染料、农药、医药等的原料,可用来生产硫化黑、二硝基苯酚、二硝基苯胺及间苯二胺。

3.生产2,4-二硝基氯苯有氯苯法、对硝基氯苯法和邻硝基氯苯法三种方法。氯苯法成本较高,对硝基氯苯法和邻硝基氯苯法生产出的系混合母液(2,4-二硝基氯苯和2,6-二硝基氯苯的混合母液),产品(2,4-二硝基氯苯)纯度达不到要求,这是因为经混酸硝化反应生成硝基混合物的同分异构体,其化学性质非常接近,特别是沸点更接近,现有技术中用精馏分离法不但难于分离且硝基化合物在高温下易分解并可能发生爆炸,存在极大的安全隐患。

4.本技术人作为2,4-二硝基氯苯生产厂家,多年来都是将生产好的混合母液直接作为产品销售,由下游生产厂家进一步分离提纯,导致混合母液的产品综合价值未能最大的开发,另外,硫化黑生产的原料成本大大提高,不利于大规模的生产以满足市场需求,为此,亟待提供一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,实现2,4-二硝基氯苯产业链的衍生,提高衍生品的经济价值,降低硫化黑生产的原料成本,本发明旨在解决这一技术问题。

技术实现要素:

5.本发明的目的在于解决现有技术的不足,提供一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法。该方法基于2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液,采用物理分离法获得高纯度的2,4-二硝基氯苯,低能耗无污染,产品质量高,安全可靠。然后进一步作为原料,用于硫化黑的生产。

6.本发明解决其技术问题所采用的技术方案是:

7.一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,所述方法包括如下步骤:

8.第一步,混合母液的分离提纯

9.步骤s1:富含2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液输送至结晶器中,冷却降温至15

±

1℃;

10.步骤s2:步骤s1冷却后的混合母液,逐步升温,使晶体发汗;

11.步骤s3:升温发汗过程中,先收集混合低油,所述混合低油中含有体积分数30

±

1%的2.6-二硝基氯苯;

12.步骤s4:再收集混合高油,所述混合高油中含有体积分数10

±

1%的2.6-二硝基氯苯;

13.步骤s5:最后得到纯度大于99.5%的2,4-二硝基氯苯晶体;

14.第二步,硫化黑的生产

15.步骤s1:反应釜中加入水,升温至50-55℃,在搅拌下加入第一步中步骤s3的混合低油,升温80-85℃,缓缓加入烧碱进行水解反应,加料完毕后温度为98-100℃,维持此温度,ph为8-8.5,搅拌至反应完全;

16.步骤s2:在反应釜中先加入水和硫化钠,加热至98-100℃,搅拌使其完全溶解,加入硫磺,继续搅拌使其生成多硫化钠;

17.步骤s3:将步骤s2的多硫化钠溶液加到步骤s1的反应釜中,煮沸,搅拌至二硝基苯酚消失即为终点,密闭反应釜,升温至135-137℃,加压至2-2.5*105pa、进行加压硫化反应;

18.步骤s4:反应完毕打开阀门将压力放空,物料放入反应釜中,加热蒸发至规定密度,经滚筒干燥、粉碎即可。

19.作为优选,步骤s1中,混合母液中2,4-二硝基氯苯的含量为89-93%,2.6-二硝基氯苯的含量为7-11%,二者含量的总和为100%。

20.作为优选,步骤s1中,混合母液中2,4-二硝基氯苯的含量为90%,2.6-二硝基氯苯的含量为10%.

21.优选的,步骤s1中,混合母液在结晶器中冷却降温的速率为0.1-0.2℃/min,冷却降温的最终温度控制在15

±

0.5℃。

22.更优选的,步骤s1中,混合母液在结晶器中冷却降温的速率为0.15℃/min。

23.优选的,步骤s2中,升温发汗的升温速率为0.05-0.08℃/min,升温发汗的最终温度控制在50-64℃,升温发汗的总时间控制在10-12小时。

24.更优选的,升温发汗的升温速率为0.06℃/min。

25.本发明的有益效果是:本发明的提纯方法能耗低、温度低、无三废,是目前最洁净的分离方法,避免了高温分离的危险性,也避免了溶剤结晶法的溶剤回收。另外,混合高油可以重复按本发明的步骤进一步提纯分离获得2,4-二硝基氯苯,混合低油直接作为原料,用于硫化黑的生产,提高物料的综合利用效率,提高2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液的附加值,降低硫化黑的生产成本。

具体实施方式

26.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。

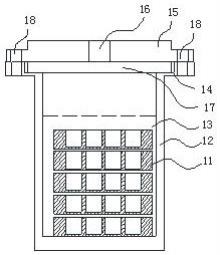

27.本发明实施例1-5中,所使用的结晶器均系市购常规的结晶器,各原料均系市购常规原料。

28.实施例1:

29.一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,所述方法包括如下步骤:

30.第一步,混合母液的分离提纯

31.步骤s1:2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液输送至结晶器中,冷却降温至14℃;

32.步骤s2:步骤s1冷却后的混合母液,逐步升温,使晶体发汗;

33.步骤s3:升温发汗过程中,先收集混合低油,所述混合低油中含有体积分数29%的2.6-二硝基氯苯;

34.步骤s4:再收集混合高油,所述混合高油中含有体积分数9%的2.6-二硝基氯苯;

35.步骤s5:最后得到纯度大于99.5%的2,4-二硝基氯苯晶体。

36.具体的说,步骤s1中,混合母液中2,4-二硝基氯苯的含量为89%,2.6-二硝基氯苯的含量为11%,二者含量的总和为100%,步骤s1中,混合母液在结晶器中冷却降温的速率为0.1℃/min,冷却降温的最终温度控制在14℃,步骤s2中,升温发汗的升温速率为0.05℃/min,升温发汗的最终温度控制在50℃,升温发汗的总时间控制在12小时;

37.第二步,硫化黑的生产

38.步骤s1:反应釜中加入水,升温至50℃,在搅拌下加入第一步中步骤s3的混合低油,升温80℃,缓缓加入烧碱进行水解反应,加料完毕后温度为98℃,维持此温度,ph为8,搅拌至反应完全;

39.步骤s2:在反应釜中先加入水和硫化钠,加热至98℃,搅拌使其完全溶解,加入硫磺,继续搅拌使其生成多硫化钠;

40.步骤s3:将步骤s2的多硫化钠溶液加到步骤s1的反应釜中,煮沸,搅拌至二硝基苯酚消失即为终点,密闭反应釜,升温至135℃,加压至2*105pa、进行加压硫化反应;

41.步骤s4:反应完毕打开阀门将压力放空,物料放入反应釜中,加热蒸发至规定密度,经滚筒干燥、粉碎即可。

42.实施例2:

43.一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,所述方法包括如下步骤:

44.第一步,混合母液的分离提纯

45.步骤s1:2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液输送至结晶器中,冷却降温至16℃;

46.步骤s2:步骤s1冷却后的混合母液,逐步升温,使晶体发汗;

47.步骤s3:升温发汗过程中,先收集混合低油,所述混合低油中含有体积分数31%的2.6-二硝基氯苯;

48.步骤s4:再收集混合高油,所述混合高油中含有体积分数11%的2.6-二硝基氯苯;

49.步骤s5:最后得到纯度大于99.5%的2,4-二硝基氯苯晶体。

50.具体的说,步骤s1中,混合母液中2,4-二硝基氯苯的含量为93%,2.6-二硝基氯苯的含量为7%,二者含量的总和为100%,步骤s1中,混合母液在结晶器中冷却降温的速率为0.2℃/min,冷却降温的最终温度控制在16℃,步骤s2中,升温发汗的升温速率为0.08℃/min,升温发汗的最终温度控制在64℃,升温发汗的总时间控制在10小时;

51.第二步,硫化黑的生产

52.步骤s1:反应釜中加入水,升温至55℃,在搅拌下加入第一步中步骤s3的混合低油,升温85℃,缓缓加入烧碱进行水解反应,加料完毕后温度为100℃,维持此温度,ph为8.5,搅拌至反应完全;

53.步骤s2:在反应釜中先加入水和硫化钠,加热至100℃,搅拌使其完全溶解,加入硫

磺,继续搅拌使其生成多硫化钠;

54.步骤s3:将步骤s2的多硫化钠溶液加到步骤s1的反应釜中,煮沸,搅拌至二硝基苯酚消失即为终点,密闭反应釜,升温至137℃,加压至2.5*105pa、进行加压硫化反应;

55.步骤s4:反应完毕打开阀门将压力放空,物料放入反应釜中,加热蒸发至规定密度,经滚筒干燥、粉碎即可。

56.实施例3:

57.一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,所述方法包括如下步骤:

58.步骤s1:2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液输送至结晶器中,冷却降温至15℃;

59.步骤s2:步骤s1冷却后的混合母液,逐步升温,使晶体发汗;

60.步骤s3:升温发汗过程中,先收集混合低油,所述混合低油中含有体积分数30%的2.6-二硝基氯苯;

61.步骤s4:再收集混合高油,所述混合高油中含有体积分数10%的2.6-二硝基氯苯;

62.步骤s5:最后得到纯度大于99.5%的2,4-二硝基氯苯晶体。

63.具体的说,步骤s1中,混合母液中2,4-二硝基氯苯的含量为90%,2.6-二硝基氯苯的含量为10%,步骤s1中,混合母液在结晶器中冷却降温的速率为0.15℃/min,冷却降温的最终温度控制在15℃,步骤s2中,升温发汗的升温速率为0.06℃/min,升温发汗的最终温度控制在51℃,升温发汗的总时间控制在10小时;

64.第二步,硫化黑的生产

65.步骤s1:反应釜中加入水,升温至52℃,在搅拌下加入第一步中步骤s3的混合低油,升温82℃,缓缓加入烧碱进行水解反应,加料完毕后温度为99℃,维持此温度,ph为8.3,搅拌至反应完全;

66.步骤s2:在反应釜中先加入水和硫化钠,加热至99℃,搅拌使其完全溶解,加入硫磺,继续搅拌使其生成多硫化钠;

67.步骤s3:将步骤s2的多硫化钠溶液加到步骤s1的反应釜中,煮沸,搅拌至二硝基苯酚消失即为终点,密闭反应釜,升温至136℃,加压至2.2*105pa、进行加压硫化反应;

68.步骤s4:反应完毕打开阀门将压力放空,物料放入反应釜中,加热蒸发至规定密度,经滚筒干燥、粉碎即可。

69.实施例4:

70.一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,所述方法包括如下步骤:

71.第一步,混合母液的分离提纯

72.步骤s1:2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液输送至结晶器中,冷却降温至16℃;

73.步骤s2:步骤s1冷却后的混合母液,逐步升温,使晶体发汗;

74.步骤s3:升温发汗过程中,先收集混合低油,所述混合低油中含有体积分数31%的2.6-二硝基氯苯;

75.步骤s4:再收集混合高油,所述混合高油中含有体积分数11%的2.6-二硝基氯苯;

76.步骤s5:最后得到纯度大于99.5%的2,4-二硝基氯苯晶体。

77.具体的说,步骤s1中,混合母液中2,4-二硝基氯苯的含量为92%,2.6-二硝基氯苯的含量为8%,二者含量的总和为100%,步骤s1中,混合母液在结晶器中冷却降温的速率为0.2℃/min,冷却降温的最终温度控制在16℃,步骤s2中,升温发汗的升温速率为0.06℃/min,升温发汗的最终温度控制在59.2℃,升温发汗的总时间控制在12小时;

78.第二步,硫化黑的生产

79.步骤s1:反应釜中加入水,升温至53℃,在搅拌下加入第一步中步骤s3的混合低油,升温83℃,缓缓加入烧碱进行水解反应,加料完毕后温度为98.5℃,维持此温度,ph为8.3,搅拌至反应完全;

80.步骤s2:在反应釜中先加入水和硫化钠,加热至98.5℃,搅拌使其完全溶解,加入硫磺,继续搅拌使其生成多硫化钠;

81.步骤s3:将步骤s2的多硫化钠溶液加到步骤s1的反应釜中,煮沸,搅拌至二硝基苯酚消失即为终点,密闭反应釜,升温至135.5℃,加压至2.1*105pa、进行加压硫化反应;

82.步骤s4:反应完毕打开阀门将压力放空,物料放入反应釜中,加热蒸发至规定密度,经滚筒干燥、粉碎即可。

83.实施例5:

84.一种基于物理提纯2,4-二硝基氯苯的混合低油生产硫化黑的方法,所述方法包括如下步骤:

85.第一步,混合母液的分离提纯

86.步骤s1:2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液输送至结晶器中,冷却降温至15℃;

87.步骤s2:步骤s1冷却后的混合母液,逐步升温,使晶体发汗;

88.步骤s3:升温发汗过程中,先收集混合低油,所述混合低油中含有体积分数30%的2.6-二硝基氯苯;

89.步骤s4:再收集混合高油,所述混合高油中含有体积分数10%的2.6-二硝基氯苯;

90.步骤s5:最后得到纯度大于99.5%的2,4-二硝基氯苯晶体。

91.作为优选,步骤s1中,混合母液中2,4-二硝基氯苯的含量为91%,2.6-二硝基氯苯的含量为9%,二者含量的总和为100%,步骤s1中,混合母液在结晶器中冷却降温的速率为0.18℃/min,冷却降温的最终温度控制在15℃,步骤s2中,升温发汗的升温速率为0.07℃/min,升温发汗的最终温度控制在57℃,升温发汗的总时间控制在10小时;

92.第二步,硫化黑的生产

93.步骤s1:反应釜中加入水,升温至55℃,在搅拌下加入第一步中步骤s3的混合低油,升温80℃,缓缓加入烧碱进行水解反应,加料完毕后温度为98℃,维持此温度,ph为8.5,搅拌至反应完全;

94.步骤s2:在反应釜中先加入水和硫化钠,加热至100℃,搅拌使其完全溶解,加入硫磺,继续搅拌使其生成多硫化钠;

95.步骤s3:将步骤s2的多硫化钠溶液加到步骤s1的反应釜中,煮沸,搅拌至二硝基苯酚消失即为终点,密闭反应釜,升温至137℃,加压至2.5*105pa、进行加压硫化反应;

96.步骤s4:反应完毕打开阀门将压力放空,物料放入反应釜中,加热蒸发至规定密

度,经滚筒干燥、粉碎即可。

97.本发明的提纯方法能耗低、温度低、无三废,是目前最洁净的分离方法,避免了高温分离的危险性,也避免了溶剤结晶法的溶剤回收。另外,混合高油可以重复按本发明的步骤进一步提纯分离获得2,4-二硝基氯苯,混合低油可以直接作为原料,用于硫化黑的生产,提高物料的综合利用效率,提高2,4-二硝基氯苯及2.6-二硝基氯苯的混合母液的附加值。

98.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。