1.本公开内容涉及超高强度弹簧用线材、钢丝及其制造方法,并且更特别地,涉及具有优异的可加工性的超高强度弹簧用线材、钢丝及其制造方法。

背景技术:

2.与用于汽车材料的市场相似,用于摩托车材料的市场一直在进行轻质材料的开发或结构修改。由于用于常规摩托车中的双型悬架已经被单型悬架代替,因此近来对高强度弹簧用钢的需求增加。

3.常规用于摩托车悬架的弹簧的拉拔线材由于强度和耐疲劳性不足而不适合用于单型悬架中。因此,考虑应用用于汽车的具有回火马氏体组织的线材。然而,由于用于汽车的悬架弹簧的品质标准严格,并且此外制造悬架弹簧困难且昂贵,因此难以将用于汽车的悬架弹簧应用于摩托车。

4.特别地,摩托车的悬架比汽车的悬架更小,在加工弹簧时,用于摩托车的弹簧需要相对更高的可加工性。此外,用于摩托车的悬架弹簧具有相对更小的直径,难以控制脱碳和低温组织。因此,需要开发适用于摩托车的悬架的新的高强度悬架弹簧。

5.此外,常规地,在热处理炉中将钢材加热之后使用油淬以形成回火马氏体组织,并且应以大于一定量在钢材中包含锰和铬以获得足够的淬透性。随着近来感应热处理的发展,可以仅通过水淬来获得足够的淬透性,并且可以在减少钢材中包含的合金元素的量的同时获得目标强度。然而,对通过利用感应热处理和淬火的适用于摩托车的悬架弹簧并且具有较低量的合金元素的小直径钢材的研究不足。

技术实现要素:

6.技术问题

7.为了解决上述问题,提供了具有优异的可加工性的超高强度弹簧用线材、钢丝及其制造方法。

8.技术方案

9.根据实现上述目的的本公开内容的一个方面,提供了超高强度弹簧用线材,所述超高强度弹簧用线材以重量百分比(重量%)计包含:0.55%至0.65%的c、0.5%至0.9%的si、0.3%至0.8%的mn、0.3%至0.6%的cr、0.015%或更少的p、0.01%或更少的s、0.01%或更少的al、0.005%或更少的n、多于0%且0.04%或更少的nb,以及剩余部分为fe和不可避免的杂质,并且满足下式(1)的值为0.77或更大且0.83或更小:

10.(1)c 1/6*mn 1/5*cr 1/24*si

11.其中在式(1)中,c、mn、cr和si表示各元素的含量(重量%)。

12.在根据本公开内容的一个实施方案的超高强度弹簧用线材中,在垂直于纵向方向的截面上,硬度为400hv或更大的贝氏体和马氏体的面积分数的总和可以为1%或更小。

13.在根据本公开内容的一个实施方案的超高强度弹簧用线材中,铁素体脱碳层的厚

度可以为1μm或更小。

14.在根据本公开内容的一个实施方案的超高强度弹簧用线材中,铁素体的平均晶粒尺寸可以为10μm或更小。

15.在根据本公开内容的一个实施方案的超高强度弹簧用线材中,尺寸为20nm或更小的基于nb的碳化物可以以1000个颗粒/mm2或更大的密度分布。

16.在根据本公开内容的一个实施方案的超高强度弹簧用线材中,抗拉强度可以为1200mpa或更小。

17.根据用于实现上述目的的本公开内容的另一个方面,提供了用于制造超高强度弹簧用线材的方法,所述方法包括:在900℃至1100℃的加热温度下在180分钟内对铸锭进行均质化热处理,所述铸锭以重量百分比(重量%)计包含:0.55%至0.65%的c、0.5%至0.9%的si、0.3%至0.8%的mn、0.3%至0.6%的cr、0.015%或更少的p、0.01%或更少的s、0.01%或更少的al、0.005%或更少的n、多于0%且0.04%或更少的nb,以及剩余部分为fe和不可避免的杂质,并且满足下式(1)的值为0.77或更大且0.83或更小;在730℃至ae3℃的精轧温度下对铸锭进行线材轧制;以及将线材以3℃/秒或更小的冷却速率冷却。

18.(1)c 1/6*mn 1/5*cr 1/24*si

19.其中在式(1)中,c、mn、cr和si表示各元素的含量(重量%)。

20.在根据本公开内容的一个实施方案的用于制造超高强度弹簧用线材的方法中,线材轧制中的应变可以为0.3至2.0。

21.在根据本公开内容的一个实施方案的用于制造超高强度弹簧用线材的方法中,在线材轧制中的精轧之前的奥氏体的平均晶粒尺寸可以为5μm至15μm。

22.根据实现上述目的的本公开内容的另一个方面,提供了超高强度弹簧用钢丝,所述超高强度弹簧用钢丝以重量百分比(重量%)计包含:0.55%至0.65%的c、0.5%至0.9%的si、0.3%至0.8%的mn、0.3%至0.6%的cr、0.015%或更少的p、0.01%或更少的s、0.01%或更少的al、0.005%或更少的n、多于0%且0.04%或更少的nb,以及剩余部分为fe和不可避免的杂质,并且满足下式(1)的值为0.77或更大且0.83或更小,其中钢丝以90%或更大的面积分数包含回火马氏体:

23.(1)0.77≤c 1/6*mn 1/5*cr 1/24*si≤0.83

24.其中在式(1)中,c、mn、cr和si表示各元素的含量(重量%)。

25.在根据本公开内容的一个实施方案的超高强度弹簧用钢丝中,尺寸为20nm或更小的基于nb的碳化物可以以1000个颗粒/mm2或更大的密度分布。

26.在根据本公开内容的一个实施方案的超高强度弹簧用钢丝中,球形奥氏体的平均晶粒尺寸可以为10μm或更小。

27.在根据本公开内容的一个实施方案的超高强度弹簧用钢丝中,丝直径可以为15mm或更小。

28.在根据本公开内容的一个实施方案的超高强度弹簧用钢丝中,强度可以为1700mpa或更大。

29.在根据本公开内容的一个实施方案的超高强度弹簧用钢丝中,断面收缩率可以为35%或更大。

30.根据用于实现上述目的的本公开内容的另一个方面,提供了用于制造超高强度弹

簧用钢丝的方法,所述方法包括:对线材进行拉拔,所述线材以重量百分比(重量%)计包含:0.55%至0.65%的c、0.5%至0.9%的si、0.3%至0.8%的mn、0.3%至0.6%的cr、0.015%或更少的p、0.01%或更少的s、0.01%或更少的al、0.005%或更少的n、多于0%且0.04%或更少的nb,以及剩余部分为fe和不可避免的杂质,并且满足下式(1)的值为0.77或更大且0.83或更小,将线材在900℃至1000℃的温度下加热,在高压下对线材进行水淬,在400℃至500℃的温度下对线材进行回火,以及对线材进行水淬:

31.(1)c 1/6*mn 1/5*cr 1/24*si

32.其中在式(1)中,c、mn、cr和si表示各元素的含量(重量%)。

33.在根据本公开内容的一个实施方案的用于制造超高强度弹簧用钢丝的方法中,加热步骤可以包括将线材在10秒内加热至900℃至1000℃的温度并且保持所述温度5秒至60秒。

34.在根据本公开内容的一个实施方案的用于制造超高强度弹簧用钢丝的方法中,其中在加热步骤之后球形奥氏体的平均晶粒尺寸可以为10μm或更小。

35.在根据本公开内容的一个实施方案的用于制造超高强度弹簧用钢丝的方法中,回火步骤可以包括将线材在10秒内加热至400℃至500℃的温度并且在30秒内保持所述温度。

36.有益效果

37.根据本公开内容,可以提供超高强度弹簧用线材,其中通过使用具有低c

eq

和低si含量的合金组成来抑制表面脱碳和低温组织的形成。

38.此外,根据本公开内容,可以提供超高强度弹簧用线材,其中通过使用基于nb的碳化物并且控制轧制来减小晶粒尺寸。

39.根据本公开内容的超高强度弹簧用钢丝具有适用于摩托车用悬架弹簧的15mm或更小的小丝直径。

40.虽然合金组成具有低c

eq

和低si含量,但是根据本公开内容的超高强度弹簧用钢丝可以通过感应热处理和水淬而具有1700mpa或更大的强度,从而具有摩托车的悬架弹簧所需的超高强度。

41.根据本公开内容的超高强度弹簧用钢丝可以通过晶粒细化而具有断面收缩率(reduction in area,ra)为35%或更大的高延性,并因此所述钢丝可以在室温下进行冷轧以制造成用于摩托车的悬架弹簧。

具体实施方式

42.根据本公开内容的一个实施方案的超高强度弹簧用线材以重量百分比(重量%)计包含:0.55%至0.65%的c、0.5%至0.9%的si、0.3%至0.8%的mn、0.3%至0.6%的cr、0.015%或更少的p、0.01%或更少的s、0.01%或更少的al、0.005%或更少的n、多于0%且0.04%或更少的nb,以及剩余部分为fe和不可避免的杂质,其中下式(1)的值为0.77或更大且0.83或更小:

43.(1)c 1/6*mn 1/5*cr 1/24*si

44.其中在式(1)中,c、mn、cr和si表示各元素的含量(重量%)。

45.发明实施方式

46.下文中,现在将描述本公开内容的优选实施方案。然而,本公开内容可以以很多不

同的形式实施并且不应被解释为限于本文阐述的实施方案。相反,提供这些实施方案使得本公开内容将是全面且完整的,并且将向本领域技术人员充分地传达本公开内容的范围。

47.本文所使用的术语仅用于描述特定的实施方案。因此,除非在上下文中具有明显不同的含义,否则以单数使用的表达涵盖复数的表达。此外,应理解的是,术语例如“包含”或“具有”旨在表明存在说明书中公开的特征、步骤、功能、组成要素或其组合,并且不旨在排除可以存在或者可以添加一种或更多种其他特征、步骤、功能、组成要素、或其组合的可能性。

48.同时,除非另有限定,否则本文所使用的所有术语具有与本公开内容所属领域的普通技术人员通常理解的相同的含义。因此,除非本文明确地如此定义,否则这些术语不应以理想化或过度形式的意义来解释。如本文所使用的,除非上下文另外清楚地指示,否则单数形式旨在也包括复数形式。

49.此外,在整个说明书中使用的术语“约”、“基本上”等意指当提出自然制造和物质可允许误差时,这样的可允许误差对应一个值或类似于该值,并且这样的值旨在为了清楚地理解本发明或者防止无意识的侵权者非法地使用本发明的公开内容。

50.本发明人发现了具有低c

eq

和低si含量并且对抑制表面脱碳和低温组织的形成有效的最佳合金组成以提供具有优异的可加工性的超高强度弹簧用线材和钢丝。超高强度弹簧可以通过在室温下对本说明书中公开的钢丝进行冷成型来制造,以及钢丝可以通过对本说明书中公开的线材进行拉拔来制造。

51.根据本公开内容的一个实施方案的超高强度弹簧用线材可以以重量百分比(重量%)计包含:0.55%至0.65%的c、0.5%至0.9%的si、0.3%至0.8%的mn、0.3%至0.6%的cr、0.015%或更少的p、0.01%或更少的s、0.01%或更少的al、0.005%或更少的n、多于0%且0.04%或更少的nb,以及剩余部分为fe和不可避免的杂质。

52.下文中,将详细地描述对合金组成的元素的含量的数值限制的原因。

53.碳(c):0.55重量%至0.65重量%

54.c为添加以获得产品的强度的元素。当c含量小于0.55%时,不能获得目标强度和低碳当量(c

eq

)因此,在冷却期间不完全形成马氏体组织,并因此难以获得强度。即使当形成马氏体组织时,也可能难以获得目标强度。当c含量超过0.65%时,抗冲击性可能劣化并且在水淬期间可能出现淬火裂纹。因此,可以将c含量控制为0.55%至0.65%。

55.硅(si):0.5重量%至0.9重量%

56.si用于钢的脱氧并且还有效地用于通过固溶强化来提高强度。在本公开内容中,si可以以0.5重量%或更大的量添加以获得强度。然而,过量的si可能导致表面脱碳并且使得难以加工材料,因此考虑这一点,可以将其上限控制为0.9重量%。如上所述,根据本公开内容,使用被设计成将si含量控制为0.9重量%或更小的低si合金来抑制表面脱碳并且获得足够的可加工性。

57.锰(mn):0.3重量%至0.8重量%

58.锰作为用于形成具有高强度回火马氏体组织的钢的必不可少的元素提高淬透性。为了获得强度,在本公开内容中,锰可以以0.3重量%或更大的量添加。然而,当在具有回火马氏体组织的钢中mn含量过大时,韧性降低,并因此可以将mn含量的上限控制为0.8重量%。

59.铬(cr):0.3重量%至0.6重量%

60.铬与锰一起对提高淬透性有效并且提高钢的耐腐蚀性。因此,在本公开内容中,铬可以以0.3重量%或更大的量添加。然而,由于铬为与硅和锰相比相对昂贵的元素并且增加c

eq

,因此可以将cr含量的上限控制为0.6重量%。

61.磷(p):0.015重量%或更少

62.由于磷为在晶界中偏析从而使韧性劣化并且使氢致延迟断裂抗力劣化的元素,因此期望尽可能多地从钢材中除去p。因此,可以将其上限控制为0.015重量%。

63.硫(s):0.01重量%或更少

64.与磷一样,硫在晶界中偏析从而使韧性劣化,并且形成mns从而使氢致延迟断裂抗力劣化,因此期望尽可能多地从钢材中除去s。因此,在本公开内容中,可以将s含量的上限控制为0.01重量%。

65.铝(al):0.01重量%或更少

66.铝作为强力的脱氧元素可以通过从钢中除去氧来提高纯度。然而,al的添加导致al2o3的形成,从而使抗疲劳性劣化。因此,可以将al含量的上限控制为0.01重量%。

67.氮(n):0.005重量%或更少

68.氮与钢中包含的铝或钒结合,从而形成在热处理期间不熔融的粗大aln或vn析出物。因此,可以将n含量的上限控制为0.005重量%。

69.铌(nb):多于0重量%且0.04重量%或更少

70.铌作为与钢中包含的碳结合以形成基于nb的碳化物的元素降低晶粒尺寸,从而改善可加工性。为了通过晶粒细化来改善可加工性,在本公开内容中,nb含量可以大于0重量%。然而,当nb含量过大时,形成的粗大碳化物从而可能使可加工性劣化,并因此铌可以以0.04重量%或更小的量添加。更优选地,铌可以以0.02重量%或更小的量添加以改善可加工性。

71.通过添加nb形成的基于nb的碳化物可以分布在根据本公开内容的超高强度弹簧用线材和钢丝的组织中。形成的基于nb的碳化物的尺寸可以为20nm或更小。当形成的基于nb的碳化物的尺寸大于20nm时,存在可加工性可能劣化的可能性。此外,优选基于nb的碳化物以1000个颗粒/mm2或更大的密度均匀地分布。当基于nb的碳化物以小于1000个颗粒/mm2的密度分布时,可能存在晶粒没有充分地细化的可能性。在上述基于nb的碳化物中,nb可以以10原子%或更多包含在内。

72.本公开内容的组成的剩余组分为铁(fe)。然而,组成可能包含从原材料或周围环境中不可避免地并入的非预期的杂质。在本公开内容中,不排除除了上述合金组分之外的那些杂质。由于杂质对于制造领域中的任何技术人员而言是已知的,因此在本公开内容中未具体地提及杂质。

73.此外,对钢丝的合金组成限制的原因与以上给出的对线材的合金组成限制的原因相同,因此为了描述方便,将省略对钢丝的合金组成限制的原因。

74.除了如上所述限制本公开内容的线材和钢丝的组成的合金元素的含量之外,还可以如下限制其间的关系。

75.式(1)的值:0.77或更大且0.83或更小

76.在本公开内容中,控制c

eq

值以抑制在线材轧制之后的冷却期间容易发生的表面脱

碳和低温组织的形成。c

eq

值可以由下式(1)表示。在本公开内容中,将式(1)的值控制为0.77或更大且0.83或更小以抑制表面脱碳和低温组织的形成。

77.(1)c 1/6*mn 1/5*cr 1/24*si

78.在上式(1)中,c、mn、cr和si表示各元素的含量(重量%)。

79.当式(1)的值超过0.83时,可能发生表面脱碳并且可能形成低温组织。相反,当式(1)的值小于0.77时,难以获得目标强度。

80.下文中,将详细地描述根据本公开内容的用于制造超高强度弹簧用线材的方法。根据本公开内容的超高强度弹簧用线材通过以下来制造:对具有上述合金组成并且满足式(1)的值的范围的铸锭进行均质化热处理,对铸锭进行线材轧制,以及将线材冷却。下文中,将描述制造过程的各步骤。

81.在本公开内容中,均质化热处理步骤可以在900℃至1100℃的加热温度下的加热炉中在180分钟内进行。

82.在本公开内容中,线材轧制步骤的精轧温度可以为730℃至ae3℃。通过在730℃至ae3℃的温度范围内进行精轧,将线材的主要组织从奥氏体转变成铁素体。换言之,线材在精轧之前的主要组织为奥氏体并且线材在精轧之后的主要组织为铁素体。

83.在本公开内容的线材轧制步骤中,可以通过控制轧制使晶粒细化并且可以通过晶粒细化获得足够的可加工性。根据一个实施方案,线材轧制的应变可以为0.3至2.0。在本公开内容中,应变由以下等式表示。

84.应变=-ln(1-压下率/100)

85.在以上等式中,压下率为通过(a-a1)/a*100获得的值,其中a为在对线材进行轧制之前,线材的垂直于纵向方向的截面的面积,以及a1为在对线材进行轧制之后,线材的垂直于纵向方向的截面的面积。

86.当在线材轧制期间,应变小于0.3时,难以获得足够的晶粒细化。当应变超过2.0时,由于过多的加工量而导致无法适当地进行制造过程。因此,根据本公开内容,优选将应变控制为0.3至2.0。

87.可以通过在上述条件下进行线材轧制来获得晶粒细化。根据一个实施方案,在精轧之前的奥氏体的平均晶粒尺寸可以为5μm至15μm。此外,通过减小在精轧之前的奥氏体的平均晶粒尺寸,还可以减小随后的精轧和冷却过程之后的最终线材组织中的铁素体的平均晶粒尺寸。

88.在本公开内容中,冷却步骤可以通过将线材以3℃/秒或更小的冷却速率冷却来进行。当冷却速率超过3℃/秒时,难以抑制低温组织的形成。

89.根据一个实施方案的包含上述合金组成并且通过上述制造方法制造的超高强度弹簧用线材可以包含珠光体和铁素体作为显微组织,例如根据一个实施方案包含以面积分数计60%或更多的珠光体和剩余部分的铁素体。

90.根据本公开内容,可以通过具有低c

eq

的上述合金组成以及满足式(1)的值的范围来抑制低温组织的形成。根据本公开内容的一个实施方案的超高强度弹簧用线材可以在垂直于纵向方向的截面上几乎不包含低温组织。根据一个实施方案,在垂直于纵向方向的截面(截面c)上,硬度为400hv或更大的贝氏体和马氏体的面积分数的总和可以为1%或更小。同时,在本公开内容中,低温组织是指贝氏体和马氏体。通过抑制低温组织的形成,本公开

内容的超高强度弹簧用线材可以具有足够的可加工性。

91.根据本公开内容,可以通过使用具有低c

eq

和低si含量的上述合金组成并且满足式(1)的值的范围来抑制表面脱碳现象。根据一个实施方案,线材的铁素体脱碳层的厚度可以为1μm或更小。

92.根据本公开内容,可以通过使用基于nb的碳化物并且控制轧制来减少铁素体晶粒的尺寸。在根据本公开内容的一个实施方案的线材中,铁素体的平均晶粒尺寸可以为10μm或更小。通过晶粒细化,根据本公开内容的超高强度弹簧用线材可以具有足够的可加工性。

93.根据本公开内容的一个实施方案的超高强度弹簧用线材的抗拉强度可以为1200mpa或更小。

94.根据本公开内容的一个实施方案的超高强度弹簧用钢丝以重量百分比(重量%)计包含:0.55%至0.65%的c、0.5%至0.9%的si、0.3%至0.8%的mn、0.3%至0.6%的cr、0.015%或更少的p、0.01%或更少的s、0.01%或更少的al、0.005%或更少的n、多于0%且0.04%或更少的nb,以及剩余部分为fe和不可避免的杂质,其中下式(1)的值为0.77或更大且0.83或更小,并且钢丝以90%或更大的面积分数包含回火马氏体。

95.对钢丝的合金组成和式(1)的值的范围限制的原因与如上所述的对线材的合金组成和式(1)的值的范围限制的原因相同,因此为了描述方便,将省略对钢丝的合金组成和式(1)的值的范围限制的原因的描述。

96.下文中,将详细地描述根据本公开内容的用于制造超高强度弹簧用钢丝的方法。根据本公开内容的超高强度弹簧用钢丝通过以下制造:对包含上述合金组成并且满足式(1)的值的范围的线材进行拉拔,将线材加热,在高压下对线材进行水淬,对线材进行回火,以及对线材进行水淬。下文中,将描述制造过程的各步骤。

97.在本公开内容中,作为用于加热至淬火温度的方法和用于回火的方法,使用感应热处理使得经快速加热的表面在随后的水淬期间充分地硬化。根据本公开内容,与用于汽车的悬架弹簧相比,可以通过使用具有低c

eq

和低si含量的上述合金组成并且满足式(1)的值的范围经由感应热处理和水淬来获得目标超高强度,同时减少合金元素的含量。

98.本公开内容的拉拔步骤可以通过将包含上述合金组成并且满足式(1)的值的范围的线材拉拔至适用于摩托车的悬架弹簧的15mm或更小的丝直径来进行。

99.然后,在用于qt热处理的加热步骤中,可以在10秒内将经拉拔的钢丝加热至900℃至1000℃的淬火温度并且将所述温度保持5秒至60秒,从而将钢丝的组织转变成奥氏体。当达到900℃至1000℃的目标温度的加热时间超过10秒时,由于晶粒生长而难以获得期望的物理特性。当保持时间小于5秒时,珠光体组织可能无法转变成奥氏体。当保持时间超过60秒时,可能形成粗大晶粒。因此,优选将保持时间控制为5秒至60秒。

100.此外,作为通过感应加热将经拉拔的钢丝快速加热的结果,奥氏体化钢丝的奥氏体的平均晶粒尺寸可以被减小至10μm或更小。在该步骤中,作为将奥氏体的晶粒控制为细的结果,通过随后的在高压下水淬、回火和水淬而制造的最终超高强度弹簧用钢丝的晶粒也可以被控制为细的。因此,根据本公开内容的超高强度弹簧用钢丝由于细晶粒而具有优异的可加工性并且可以按照在室温下冷成型被制造成摩托车的悬架弹簧。

101.在本公开内容中,在高压下进行的水淬步骤为将钢丝的主要组织从奥氏体转变成马氏体的步骤并且可以在足以除去先前步骤中的奥氏体化钢丝的沸腾膜(boiling film)

的高压下进行。在这种情况下,当进行油淬代替水淬时,由于低c

eq

和低si含量而不能获得目标强度。此外,除非在水淬期间使用足以除去沸腾膜的高压,否则出现淬火裂纹的可能性增加,因此优选在尽可能高的温度下进行水淬。此外,可以在上述加热步骤中进行感应加热至淬火温度之后的该步骤中使用水通过快速冷却来使钢丝的表面充分地硬化。在水淬期间的根据一个实施方案的冷却速率可以为100℃/秒或更大。

102.在本公开内容中,回火步骤为将作为经水淬的钢丝的主要组织的马氏体加热成回火马氏体的步骤。回火步骤可以通过在10秒内将线材加热至400℃至500℃的温度并且保持所述温度30秒来进行。当回火温度小于400℃时,不能获得韧性使得可加工性劣化并且对产品损害的风险增加。当回火温度超过500℃时,强度可能劣化。因此,将回火温度控制为上述温度范围。此外,当在回火期间未在10秒内进行加热至上述温度范围时,形成粗大碳化物,从而使韧性劣化。因此,优选在10秒内快速加热。

103.然后,将经回火的钢丝水淬至室温。

104.包含上述合金组成、满足式(1)的值的范围并且在上述制造条件下制造的弹簧用钢丝可以以90%或更大的面积分数包含回火马氏体。

105.此外,在根据本公开内容的一个实施方案的超高强度弹簧用钢丝中,尺寸为20nm或更小的基于nb的碳化物可以以1000个颗粒/mm2或更大的密度分布。

106.此外,在根据本公开内容的一个实施方案的超高强度弹簧用钢丝中,球形奥氏体的平均晶粒尺寸可以为10μm或更小。在这方面中,球形奥氏体是指钢丝在用于qt热处理的本公开内容的将经拉拔的钢丝加热的步骤之后的奥氏体组织。

107.此外,根据本公开内容的一个实施方案的超高强度弹簧用钢丝的丝直径为15mm或更小,这适用于摩托车的悬架弹簧用钢丝。

108.此外,根据本公开内容的一个实施方案的超高强度弹簧用钢丝的强度可以为1700mpa或更大,其为摩托车的悬架弹簧所需的超高强度。

109.此外,根据本公开内容的一个实施方案的超高强度弹簧用钢丝的断面收缩率(ra)可以为35%或更大(其为高延性的),并因此可以通过在室温下进行冷轧而被制造成摩托车的悬架弹簧。根据本公开内容,可以通过添加nb而减小在线材轧制的精轧之前的奥氏体晶粒的尺寸,并因此可以进一步增加断面收缩率(ra)。根据本公开内容的一个实施方案的超高强度弹簧用钢丝的断面收缩率(ra)可以为45%或更大。

110.下文中,将通过实施例更详细地描述本公开内容。然而,需要注意以下实施例仅旨在更详细地说明本公开内容并且不旨在限制本公开内容的范围。这是因为本公开内容的范围由权利要求中描述的事项和能够由其合理推断的事项来确定。

111.实施例

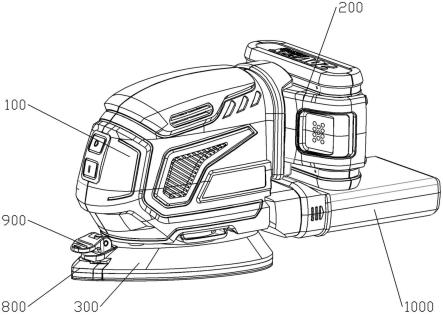

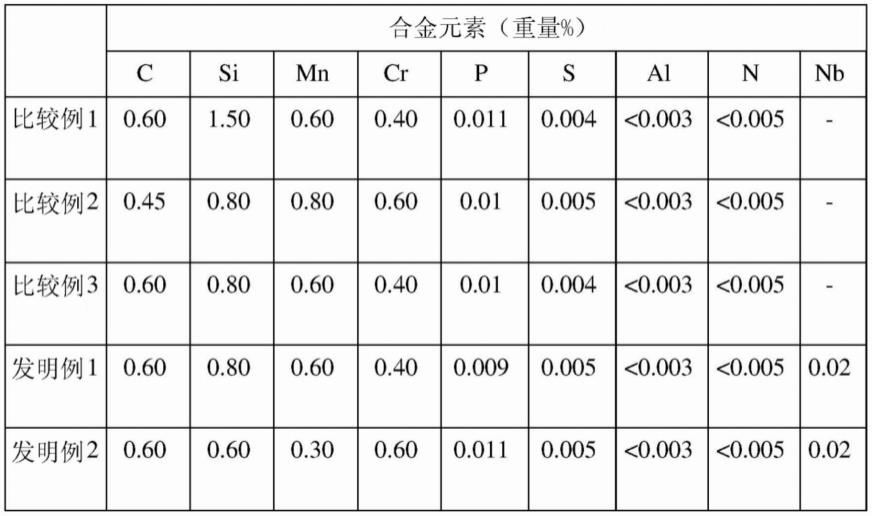

112.将包含表1中示出的合金组成的材料铸造成铸锭,对所述铸锭在1100℃下进行均质化热处理,在将温度从1030℃降低至750℃的同时对其进行线材轧制至12mm的最终厚度,以及将其以3℃/秒的冷却速率冷却,从而制备线材。

113.[表1]

[0114][0115]

下表2的结果示出了根据上述过程制备的线材的物理特性。表2的低温组织的面积分数表示在线材的垂直于纵向方向的截面上的贝氏体和马氏体面积分数的总和。

[0116]

表2的ags是指在线材轧制步骤期间的精轧之前的奥氏体的平均晶粒尺寸并且根据astm e112标准测量。

[0117]

铁素体脱碳层的厚度表示在线材轧制之后通过脱碳在钢的表面上仅由铁素体形成的层的厚度,以及总脱碳层的厚度测量为从脱碳层的表面至其中碳浓度与基体的碳浓度相同的点的垂直距离。

[0118]

[表2]

[0119][0120]

将表2的线材拉拔成直径为10mm的钢丝、加热并且在高压下水淬。在高压水淬之后,对钢丝进行回火和水淬以制备最终超高强度弹簧用钢丝。表3中的加热温度表示在拉拔之后将钢丝加热的温度,以及回火温度表示在高压水淬之后对钢丝进行回火的温度。ra表示断面收缩率。

[0121]

[表3]

[0122][0123]

参照表1至表3,由于发明例1和2满足根据本公开内容的合金组成、式(1)的值和制造条件,因此在线材中抑制了低温组织和铁素体脱碳层的形成,以及通过添加nb而在线材轧制期间的精轧之前获得了奥氏体的晶粒细化。此外,如表3中所示,抗拉强度为1700mpa或更大以及断面收缩率为35%或更大。相反,在比较例1中,由于高si含量而形成厚的铁素体脱碳层。在比较例2中,由于式(1)的值低于0.77而不能获得1700mpa或更大的目标强度。在比较例3中,由于因未向其中添加nb而导致晶粒的粗化,因此不能获得期望的奥氏体的平均晶粒尺寸。因此,断面收缩率(ra)低于添加有nb的材料。

[0124]

虽然已经参照示例性实施方案具体地描述了本公开内容,但是本领域技术人员应理解,在不脱离本公开内容的精神和范围的情况下,可以进行形式和细节上的各种变化。

[0125]

工业适用性

[0126]

根据本公开内容的超高强度弹簧用线材可以适用于各种交通工具例如汽车和摩托车的悬架弹簧或者适用于各种工业领域中使用的弹簧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。