1.本实用新型涉及包装检漏技术领域,具体为一种安瓿剂包装检漏上料装置。

背景技术:

2.安瓿瓶是用于盛装药液小型玻璃容器,容量一般为1~25ml,常用于存放注射用的药物以及疫苗、血清等,也用于口服液的包装,在灌封、检验后的安瓿需在安瓿瓶体上用油墨印写清楚药品名称、有效日期、产品批号等,否则不许出厂和进入市场;

3.目前,安瓿剂在生产包装过程中,需要设备将安瓿剂逐个放入至包装盒内,最后将包装盒进行扣盖封装,而现有的安瓿剂在生产包装过程中,缺少对包装盒内安瓿剂进行检漏上料的装置,为此,我们提出一种安瓿剂包装检漏上料装置。

技术实现要素:

4.鉴于现有技术中所存在的问题,本实用新型公开了一种安瓿剂包装检漏上料装置,采用的技术方案是,包括工作台、带式输送机、第二电机、支撑腿和加强板,所述工作台的中部设置有带式输送机,所述工作台左端设置的凸块上固定安装有第二电机,所述第二电机的输出轴与带式输送机左端设置的动力轴固定连接,所述工作台的底部分别左右对称设置有两组支撑腿,所述支撑腿之间设置有加强板,所述工作台的中部设置有两个盛料台,所述盛料台的上表面中部等距离设置有三个导板,所述盛料台的右侧中部分别固定安装有第二电动伸缩杆,所述第二电动伸缩杆的伸缩端分别固定安装有挡板,其中一个所述盛料台的左侧中部设置有第一检测单元,所述盛料台的上方设置有第二检测单元,所述盛料台的前后的两端分别设置有上料单元,所述工作台的左端分别前后对称设置有调距单元,所述调距单元的底部设置有传动单元,所述调距单元的顶部分别设置有导料板。通过工作台上设置的第二电机,可为带式输送机提高动力,通过带式输送机的设置,从而可对外部包装盒以及外部包装盒内的安瓿剂进行传输,通过支撑腿与加强板的配合设置,可对工作台进行平稳支撑,通过盛料台与导板之间的配合设置,从而可对外部安瓿剂进行分组盛放,通过第二电动伸缩杆与挡板之间的配合设置,可对带式输送机上的外部包装盒进行阻挡,通过第一检测单元与第二检测单元之间的配合设置,可对外部包装盒内的安瓿剂进行检测分析,通过上料单元的设置,可对外部包装盒内漏装的安瓿剂进行补料,通过传动单元的设置,可为导料板提供动力,通过导料板的设置,可将带式输送机上的外部包装盒向中部引导,从而便于该装置对外部包装盒的后续检测,通过调距单元的设置,可对导料板之间的距离进行调整,以便于对外部不同宽度的包装盒进行引导调整。

5.作为本实用新型的一种安瓿剂包装检漏上料装置优选技术方案,所述调距单元包含旋钮、第一固定板、第一滑槽、螺纹杆和滑块,所述第一滑槽设置有两个,所述第一滑槽分别前后对称设置在工作台的左端,所述第一滑槽内分别滑动安装有滑块,所述滑块的底部外侧分别转动安装有螺纹杆,所述螺纹杆分别与工作台底部设置的第一固定板螺纹连接,所述螺纹杆的端部分别固定安装有旋钮。通过旋钮、第一固定板和螺纹杆之间的配合设置,

使滑块可沿第一滑槽进行滑动,通过滑块移动,从而可带动传动轴与导料板进行移动,进而可对导料板之间的距离进行调整。

6.作为本实用新型的一种安瓿剂包装检漏上料装置优选技术方案,所述传动单元包含连接台、第二固定板、滑杆、压缩弹簧、第一电机、第一皮带轮、传动皮带、第二皮带轮和传动轴,所述滑杆滑动安装在其中一个加强板的中部,所述滑杆的其中一端设置有第二固定板,所述第二固定板与加强板之间设置有压缩弹簧,所述压缩弹簧套装在滑杆上,所述滑杆的另外一端设置有连接台,所述连接台的中部固定安装有第一电机,所述第一电机的输出轴穿过连接台上设置的通孔与第一皮带轮固定连接,所述传动轴设置有两个,所述传动轴分别转动安装在滑块的中部,所述传动轴的顶端分别与导料板的底部固定连接,所述传动轴的底端分别固定安装有第二皮带轮,所述第二皮带轮通过传动皮带与第一皮带轮传动连接。通过连接台的设置,可对第一电机进行支撑固定,通过第一电机、第一皮带轮、传动皮带和第二皮带轮之间的配合设置,使传动轴可带动导料板进行转动,通过第二固定板、滑杆和压缩弹簧之间的配合设置,使传动皮带可以一直保持绷紧状态,从而使第一电机、第一皮带轮、传动皮带和第二皮带轮之间正常运行。

7.作为本实用新型的一种安瓿剂包装检漏上料装置优选技术方案,所述第一检测单元包含激光轮廓传感器、安装螺栓和l形固定板,所述l形固定板设置在其中一个盛料台的左侧中部,所述l形固定板的顶部设置有激光轮廓传感器,所述激光轮廓传感器与l形固定板之间通过安装螺栓螺纹连接。通过l形固定板的设置,可对激光轮廓传感器进行支撑,通过安装螺栓的设置,使激光轮廓传感器可安装固定至l形固定板上,通过激光轮廓传感器的设置,可对带式输送机上的外部包装盒内安瓿剂的轮廓进行扫描。

8.作为本实用新型的一种安瓿剂包装检漏上料装置优选技术方案,所述上料单元包含第一电动伸缩杆、推块、海绵块、弧形挡块、第二滑槽和上料孔,所述第一电动伸缩杆设置有四组,所述第一电动伸缩杆分别左右对称设置在盛料台的前后两端,所述第一电动伸缩杆的伸缩端分别固定安装有推块,所述推块的中部分别与盛料台上设置的第二滑槽滑动连接,所述第二滑槽分别设置在导板之间,所述推块的内侧分别设置有海绵块,所述弧形挡块设置有两组,所述弧形挡块分别前后对称设置在盛料台的中部,所述弧形挡块的底部分别设置有上料孔,且上料孔分别开设在盛料台的中部,所述上料孔的圆心分别与弧形挡块前侧弧面的圆心为同一圆心。通过第一电动伸缩杆、推块与第二滑槽之间的配合设置,可对导板之间放置的外部安瓿剂推至上料孔处,通过弧形挡块的设置,可对推块推动的外部安瓿剂进行阻挡,从而使外部安瓿剂可从上料孔处向下竖直掉落在外部包装盒内,通过海绵块的设置,在推块向弧形挡块处移动时,可对外部安瓿剂进行缓冲,避免推块将外部安瓿剂挤碎。

9.作为本实用新型的一种安瓿剂包装检漏上料装置优选技术方案,所述第二检测单元包含支撑杆、支撑板和测距传感器,所述支撑杆设置有两组,所述支撑杆分别左右对称设置在盛料台的顶部,所述支撑杆的顶部固定安装有支撑板,所述支撑板的顶部设置有两组测距传感器,所述测距传感器分别位于上料孔的正上方。通过支撑杆与支撑板之间的配合设置,可对测距传感器进行固定,通过测距传感器分别位于上料孔的正上方,从而可对带式输送机上的外部包装盒内的安瓿剂进行漏装检测。

10.作为本实用新型的一种安瓿剂包装检漏上料装置优选技术方案,所述工作台的顶

部表面一端设置有单片机,所述单片机的输出端电连接第二电机、第二电动伸缩杆、第一电机和第一电动伸缩杆的输入端,所述单片机的输入端电连接激光轮廓传感器和测距传感器与外部电源的输出端。通过单片机的设置,可对第二电机、第二电动伸缩杆、第一电机和第一电动伸缩杆进行智能化控制,同时通过激光轮廓传感器和测距传感器与单片机进行电连接,从而使单片机可对接收的信号进行分析。

11.本实用新型的有益效果:本实用新型通过激光轮廓传感器对外部包装盒内安瓿剂的轮廓进行扫描,当外部包装盒移动至左端的盛料台下方时,第二电动伸缩杆上的挡板则对外部包装盒进行阻挡,通过测距传感器位于上料孔的正上方,测距传感器则可对带式输送机上的外部包装盒内的安瓿剂进行漏装检测,通过测距传感器与激光轮廓传感器的数据对比分析,则向第一电动伸缩杆发生信号,通过相对应的第一电动伸缩杆运行,使推块则沿第二滑槽进行滑动,同时推块上的海绵块则推动导板之间放置的外部安瓿剂向弧形挡块处进行移动,当外部安瓿剂与弧形挡块上的弧形表面接触后,使外部安瓿剂可从上料孔处向下竖直掉落在外部包装盒内,从而对外部包装盒内漏装的安瓿剂进行补充。

附图说明

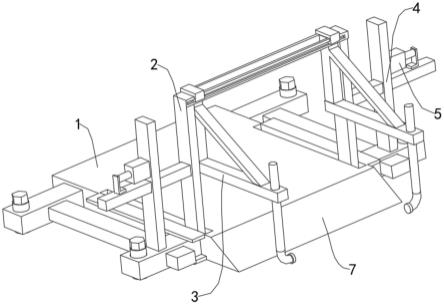

12.图1为本实用新型整体结构示意图;

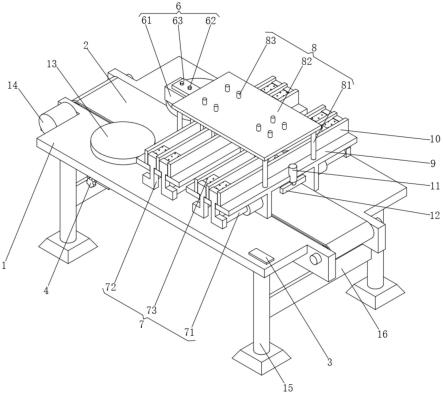

13.图2为本实用新型仰视结构示意图;

14.图3为本实用新型第一局部剖面结构示意图;

15.图4为本实用新型第二局部剖面结构示意图;

16.图5为本实用新型局部放大结构示意图。

17.图中:1工作台、2带式输送机、3单片机、4调距单元、41旋钮、42 第一固定板、43第一滑槽、44螺纹杆、45滑块、5传动单元、51连接台、52 第二固定板、53滑杆、54压缩弹簧、55第一电机、56第一皮带轮、57传动皮带、58第二皮带轮、59传动轴、6第一检测单元、61激光轮廓传感器、62安装螺栓、63l形固定板、7上料单元、71第一电动伸缩杆、72推块、73海绵块、74弧形挡块、75第二滑槽、76上料孔、8第二检测单元、81支撑杆、82 支撑板、83测距传感器、9盛料台、10导板、11第二电动伸缩杆、12挡板、 13导料板、14第二电机、15支撑腿、16加强板。

具体实施方式

18.实施例1

19.如图1至图5所示,本实用新型公开了一种安瓿剂包装检漏上料装置,采用的技术方案是,包括工作台1、带式输送机2、第二电机14、支撑腿15和加强板16,工作台1的中部设置有带式输送机2,工作台1左端设置的凸块上固定安装有第二电机14,第二电机14的输出轴与带式输送机2左端设置的动力轴固定连接,工作台1的底部分别左右对称设置有两组支撑腿15,支撑腿 15之间设置有加强板16,工作台1的中部设置有两个盛料台9,盛料台9的上表面中部等距离设置有三个导板10,盛料台9的右侧中部分别固定安装有第二电动伸缩杆11,第二电动伸缩杆11的伸缩端分别固定安装有挡板12,其中一个盛料台9的左侧中部设置有第一检测单元6,盛料台9的上方设置有第二检测单元8,盛料台9的前后的两端分别设置有上料单元7,工作台1的左端分别前后对称设置有调距单元4,调距单元4的底部设置有传动单元5,调距单元4的顶部分别设置有导料板13。通过工作台1底部设置的支撑腿15与导板

10,从而可对工作台1进行平稳支撑,将外部安瓿剂分组紧密摆放在盛料台9 上的导板10之间,通过第二电机14运行,使带式输送机2可以对外部包装盒进行输送,通过传动单元5的设置,可为导料板13提供动力,通过导料板13 的设置,可将带式输送机2上的外部包装盒向中部引导,从而便于该装置对外部包装盒的后续检测,通过调距单元4的设置,可对导料板13之间的距离进行调整,以便于对外部不同宽度的包装盒进行引导调整,当外部包装盒经过左端的盛料台9时,第一检测单元6则对外部包装盒内安瓿剂的轮廓进行扫描,当外部包装盒移动至左端的盛料台9下方时,第二电动伸缩杆11上的挡板12 则对外部包装盒进行阻挡,通过第二检测单元8对外部包装盒内盛装的安瓿剂进行分析,通过上料单元7的设置,可对外部包装盒内漏装的安瓿剂进行补料,补充完毕后,第二电动伸缩杆11则缩回,当外部包装盒移动至右端的盛料台9的下方时,第二检测单元8则对外部包装盒内其它位置的安瓿剂进行检测分析,从而避免外部包装盒内部漏装安瓿剂的情况发生。

20.调距单元4包含旋钮41、第一固定板42、第一滑槽43、螺纹杆44和滑块45,第一滑槽43设置有两个,第一滑槽43分别前后对称设置在工作台1的左端,第一滑槽43内分别滑动安装有滑块45,滑块45的底部外侧分别转动安装有螺纹杆44,螺纹杆44分别与工作台1底部设置的第一固定板42螺纹连接,螺纹杆44的端部分别固定安装有旋钮41。通过转动旋钮41,使螺纹杆44 进行转动,通过螺纹杆44与第一固定板42螺纹连接,螺纹杆44的端部与滑块45转动连接,从而可推动滑块45沿第一滑槽43进行移动,进而可对导料板13之间的距离进行调整。

21.传动单元5包含连接台51、第二固定板52、滑杆53、压缩弹簧54、第一电机55、第一皮带轮56、传动皮带57、第二皮带轮58和传动轴59,滑杆 53滑动安装在其中一个加强板16的中部,滑杆53的其中一端设置有第二固定板52,第二固定板52与加强板16之间设置有压缩弹簧54,压缩弹簧54套装在滑杆53上,滑杆53的另外一端设置有连接台51,连接台51的中部固定安装有第一电机55,第一电机55的输出轴穿过连接台51上设置的通孔与第一皮带轮56固定连接,传动轴59设置有两个,传动轴59分别转动安装在滑块45 的中部,传动轴59的顶端分别与导料板13的底部固定连接,传动轴59的底端分别固定安装有第二皮带轮58,第二皮带轮58通过传动皮带57与第一皮带轮56传动连接。通过连接台51的设置,可对第一电机55进行支撑固定,通过第一电机55运行,使第一皮带轮56通过传动皮带57带动第二皮带轮58进行转动,通过第二皮带轮58进行转动,使传动轴59带动导料板13进行转动,从而使导料板13对带式输送机2上的外部包装盒进行引导,当调距单元 4对导料板13进行调距时,在压缩弹簧54与第二固定板52之间的配合作用下,使滑杆53带动连接台51向外部移动,从而使传动皮带57可以一直保持绷紧状态,进而保证第一电机55、第一皮带轮56、传动皮带57和第二皮带轮 58之间正常运行。

22.第一检测单元6包含激光轮廓传感器61、安装螺栓62和l形固定板 63,l形固定板63设置在其中一个盛料台9的左侧中部,l形固定板63的顶部设置有激光轮廓传感器61,激光轮廓传感器61与l形固定板63之间通过安装螺栓62螺纹连接。通过l形固定板63的设置,可对激光轮廓传感器61进行支撑,通过安装螺栓62的设置,使激光轮廓传感器61可安装固定至l形固定板63上,通过激光轮廓传感器61的设置,可对带式输送机2上的外部包装盒内安瓿剂的轮廓进行扫描,从而以便于第二检测单元8进行检测分析。

23.上料单元7包含第一电动伸缩杆71、推块72、海绵块73、弧形挡块 74、第二滑槽75

和上料孔76,第一电动伸缩杆71设置有四组,第一电动伸缩杆71分别左右对称设置在盛料台9的前后两端,第一电动伸缩杆71的伸缩端分别固定安装有推块72,推块72的中部分别与盛料台9上设置的第二滑槽75 滑动连接,第二滑槽75分别设置在导板10之间,推块72的内侧分别设置有海绵块73,弧形挡块74设置有两组,弧形挡块74分别前后对称设置在盛料台 9的中部,弧形挡块74的底部分别设置有上料孔76,且上料孔76分别开设在盛料台9的中部,上料孔76的圆心分别与弧形挡块74前侧弧面的圆心为同一圆心。当第一电动伸缩杆71接收到信号后,第一电动伸缩杆71则缩回,推块 72则沿第二滑槽75进行滑动,同时推块72上的海绵块73则推动导板10之间放置的外部安瓿剂向弧形挡块74处进行移动,当外部安瓿剂与弧形挡块74上的弧形表面接触后,通过上料孔76的圆心与弧形挡块74前侧弧面的圆心为同一圆心,使外部安瓿剂可从上料孔76处向下竖直掉落在外部包装盒内,从而对外部包装盒内漏装的安瓿剂进行补充。

24.第二检测单元8包含支撑杆81、支撑板82和测距传感器83,支撑杆81 设置有两组,支撑杆81分别左右对称设置在盛料台9的顶部,支撑杆81的顶部固定安装有支撑板82,支撑板82的顶部设置有两组测距传感器83,测距传感器83分别位于上料孔76的正上方。通过支撑杆81与支撑板82之间的配合设置,可对测距传感器83进行固定,通过测距传感器83分别位于上料孔76 的正上方,从而可对带式输送机2上的外部包装盒内的安瓿剂进行漏装检测,通过测距传感器83设置有两组,从而可对外部包装盒内不同位置的安瓿剂进行检测分析。

25.工作台1的顶部表面一端设置有单片机3,单片机3的输出端电连接第二电机14、第二电动伸缩杆11、第一电机55和第一电动伸缩杆71的输入端,单片机3的输入端电连接激光轮廓传感器61和测距传感器83与外部电源的输出端。通过单片机3的设置,可对第二电机14、第二电动伸缩杆11、第一电机55和第一电动伸缩杆71进行智能化控制,同时通过激光轮廓传感器61 和测距传感器83与单片机3进行电连接,从而使单片机3可对接收的信号进行分析,进而使第二电机14、第二电动伸缩杆11、第一电机55和第一电动伸缩杆71之间进行智能配合。

26.本实用新型的工作原理:首先通过第二电机14运行,使带式输送机2 可以对外部包装盒进行输送,通过转动旋钮41,使螺纹杆44进行转动,通过螺纹杆44与第一固定板42螺纹连接,螺纹杆44的端部与滑块45转动连接,从而可推动滑块45沿第一滑槽43进行移动,进而可对导料板13之间的距离进行调整,通过第一电机55运行,使第一皮带轮56通过传动皮带57带动第二皮带轮58进行转动,通过第二皮带轮58进行转动,使传动轴59带动导料板13进行转动,从而使导料板13对带式输送机2上的外部包装盒进行引导,当调距单元4对导料板13进行调距时,在压缩弹簧54与第二固定板52之间的配合作用下,使滑杆53带动连接台51向外部移动,从而使传动皮带57可以一直保持绷紧状态,进而保证第一电机55、第一皮带轮56、传动皮带57和第二皮带轮58之间正常运行,当外部包装盒经过左端的盛料台9时,激光轮廓传感器61则对外部包装盒内安瓿剂的轮廓进行扫描,当外部包装盒移动至左端的盛料台9下方时,第二电动伸缩杆11上的挡板12则对外部包装盒进行阻挡,通过测距传感器83位于上料孔76的正上方,测距传感器83则可对带式输送机2上的外部包装盒内的安瓿剂进行漏装检测,通过测距传感器83与激光轮廓传感器61的数据对比分析,则向第一电动伸缩杆71发生信号,通过相对应的第一电动伸缩杆71运行,使推块72则沿第二滑槽75进行滑动,

同时推块72上的海绵块73则推动导板10之间放置的外部安瓿剂向弧形挡块74 处进行移动,当外部安瓿剂与弧形挡块74上的弧形表面接触后,通过上料孔 76的圆心与弧形挡块74前侧弧面的圆心为同一圆心,使外部安瓿剂可从上料孔76处向下竖直掉落在外部包装盒内,从而对外部包装盒内漏装的安瓿剂进行补充,当外部包装盒移动至右端的盛料台9的下方时,第二检测单元8则对外部包装盒内其它位置的安瓿剂进行再次检测分析,从而避免外部包装盒内部漏装安瓿剂的情况发生。

27.本实用新型涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试验得到技术启示,属于广泛使用的现有技术,单片机3的具体型号为西门子s7-200,建议第一电机55和选用东莞市新锦易传动机械有限公司出品的步进电机,建议第二电机14选用江苏惠斯通机电科技有限公司出品的伺服电机,建议第一电动伸缩杆71和第二电动伸缩杆11选用北京博天顺达机电科技有限公司出品的微型电动伸缩杆,建议激光轮廓传感器61选用天津中科智能技术研究院有限公司出品的激光轮廓传感器,建议测距传感器83选用深圳市迪奥斯自动化有限公司出品的测距传感器,单片机3控制第一电机55、第二电机14、第一电动伸缩杆71、第二电动伸缩杆11、激光轮廓传感器61和测距传感器83工作采用现有技术中常用的方法。

28.本文中未详细说明的部件为现有技术。

29.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。