1.本发明属于固体氧化物燃料电池技术领域,涉及一种层厚可控的蜂窝状固体氧化物燃料电池电解质、浆料及制备方法。

背景技术:

2.固体氧化物燃料电池(sofcs)不仅具有一般燃料电池通有的优势——清洁、高效和安静,而且燃料灵活性极高,是最有效的sofcs之一。尽管有上述优势,但受制于其高温工作(800 ℃以上)的性质,它的应用领域被局限在固定应用,同时较高的操作温度也导致它启动时间长、对密封和互连材料要求高以及长期稳定性差等问题。降低操作温度可以有效解决上述问题,所以生产在较低工作温度下具有小体积和高性能的产品十分重要,而且可以将sofcs扩展至移动便携式应用领域,弥补该产业在这一领域的空缺。

3.电解质支撑的sofcs是研究和发展最早的,结构坚固、不易发生氧化还原循环故障而且可整体变薄并能提供致密的密封表面,这为它在移动便携式应用领域的发展提供了有利条件。但是电解质支撑的sofcs的电解质较厚,导致其性能表现较差,所以电解质厚度的减小历来被认为是实现其高功率密度的重要因素。当前电解质支撑的sofcs的发展趋势是使电解质部分减薄,即生产薄厚相间的混合区域,以实现电化学性能和机械稳定性的结合。而蜂窝结构能够生产出具有薄层结构的坚固的电解质层,电解质薄区用于传导o

2-,厚区起到支撑作用,保证整个电池的机械强度。该电解质可通过减少o

2-转移路径和增加三相边界数量使欧姆电阻和电极电阻出现一定程度的减小,进而提高电池的电化学性能。

4.但使用传统制备工艺制造像蜂窝结构这样的复杂形状十分繁琐,需要流延、冲压、丝网印刷、层压和堆叠等各种工序。近年来,3d打印凭借它独有的优势推动了制造业的发展,它打印精度高、速度快并且可以制备任意复杂形状而不需要机械加工和模具,具有节约材料和减少制造成本的显著优势,可以为sofcs电解质的制备提供一个新思路,而且有可能实现sofcs的一体化生产,这将成为制造业发展的一场革命。但是对于3d打印蜂窝模型来说,也存在一定的问题,因为该结构存在单层曝光区域,对于8ysz电解质支撑的固体氧化物燃料电池来说,电解质的厚度越小,电化学性能越高,所以降低单层固化深度十分重要。

技术实现要素:

5.为了解决上述问题,本发明提供一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,降低了蜂窝状结构的单层固化深度,从而降低8ysz电解质支撑的固体氧化物燃料电池的厚度,以提高电解质表面体积比和致密度,有效提高电池的功率密度,降低生产成本,有利于在移动便携式应用领域的发展,解决了现有技术中存在的问题。

6.本发明的第二目的是,提供一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料的制备方法。

7.本发明的第三目的是,提供一种层厚可控的蜂窝状固体氧化物燃料电池电解质的

制备方法。

8.本发明所采用的技术方案是,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,包括以下组分:体积分数为3%~5%的分散剂,体积分数31%~55%的8ysz粉体,体积分数0.1%~10%的光引发剂,体积分数0.1%~10%的紫外线吸收剂,体积分数25%~65%的光敏树脂。

9.进一步的,所述光敏树脂为丙烯酸羟乙酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯按照质量比5:3:2配置的混合物。

10.进一步的,所述8ysz粉体的平均粒径为300~400nm。

11.进一步的,所述分散剂为质量比1:0.8~1.2的油酸和聚丙烯酸钠混合。

12.进一步的,所述光引发剂为tpo。

13.进一步的,所述紫外线吸收剂为2,4-二羟基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2-(2

’‑

羟基-3’,5

’‑

二叔苯基)-5-氯化苯并三唑、单苯甲酸间苯二酚酯、2,2

’‑

硫代双(4-叔辛基酚氧基)镍、三(1,2,2,6,6-五甲哌啶基)亚磷酸酯、2-(2-羟基-3’,5

’‑

二枯基苯基)苯并三唑、2-(2

’‑

羟基-3’,5

’‑

二叔丁基苯基)苯并三唑、2

’‑

(2

’‑

羟基-3

’‑

叔丁基-5

’‑

甲基苯基)-5-氯苯并三唑、2-(2

’‑

羟基-5

’‑

特辛基苯基)苯并三唑、2,2

’‑

亚甲基双(4-叔辛基-6-苯并三唑苯酚)、2-(2

’‑

羟基-4

’‑

苯甲酰氧苯基)-5-氯苯并三氮唑、2-羟基-4-正辛氧基二苯甲酮、2-[4,6-双(2,4-二甲基苯基)-1,3,5-三嗪-2-基]-5-(辛氧基)苯酚以及2-(4,6-二苯基-1,3,5-三嗪-2-基)-5-己基氧基-苯酚中的一种或几种任意比例组合。

[0014]

一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料的制备方法,具体包括以下步骤:s1,将按各组分的比例称取分散剂、8ysz粉体、光引发剂、紫外线吸收剂、光敏树脂;将称取的光敏树脂搅拌均匀,加入称取的分散剂,再次搅拌均匀,得混合溶液;s2,将称取的8ysz粉体分多次等量加入到混合液中,边加边搅拌,直到浆料具有流动性即可;s3,将称取的光引发剂、紫外线吸收剂加入,再次搅拌均匀;s4,球磨,即得。

[0015]

进一步的,所述步骤s4中,料球比为2~3:1,加入直径2~5mm的锆珠作为助磨剂,以100~300r/min的转速球磨1~3 h。

[0016]

一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为上述层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,具体包括以下步骤:步骤1:将浆料装入打印机的料箱中,以浆料液面为基准对打印机网板进行调平处理,对打印机刮刀进行调平处理,确保网板和刮刀间隙合理;步骤2:调节打印参数,打印机搭载的led光源波长406 nm,打印层厚0.03~0.1 mm、光照强度10~200mw/cm2、底曝层数0~9999层、底曝时间1~60 s、每层曝光时间1~60 s,每层曝光结束后等待时间1~300 s;步骤3:通过三维建模软件创建蜂窝结构的电解质模型,导入模型,开始打印;步骤4:打印结束后,用刮刀将打印样品从打印平台取下,然后用酒精进行清洗,清洗后的样品先放入紫外线固化箱二次固化20~60 s;再转移至马弗炉中1450~1600 ℃烧结1

~3 h,即得。

[0017]

进一步的,所述步骤2中打印层厚设置为0.03~0.05 mm,光固化光强设置为20~45 mw/cm2,中间层曝光时间为1~7 s,其余层曝光时间为5~11s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为20~60 s。

[0018]

本发明的有益效果是:(1)本发明使用光敏树脂、分散剂、光引发剂以及紫外线吸收剂和粉体8mol%氧化钇稳定的氧化锆成功制备了可将单层固化深度保持在50~106μm左右的8ysz浆料。

[0019]

(2)本发明使用高精度的dlp(数字光处理) 3d打印技术进行打印,成功打印出了完整的蜂窝结构电解质片,具有高表面体积比且致密度较高,可有效提高电池的功率密度;并且可以节省多达70 %的支撑材料,降低生产成本;具有打印速度快,成型精度高,打印分辨率高,打印产品表面光洁度高等优点,有利于其在移动便携式应用领域的发展。

[0020]

(3)本发明为电解质支撑sofcs的发展提供了有利条件,从根本上解决了限制其进一步发展的原因,实现了3d打印可以生产薄膜材料,为薄膜材料的制备、小体积sofcs复杂形状电解质的制备提供新思路,为sofcs的一体化生产奠定了基础。

附图说明

[0021]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

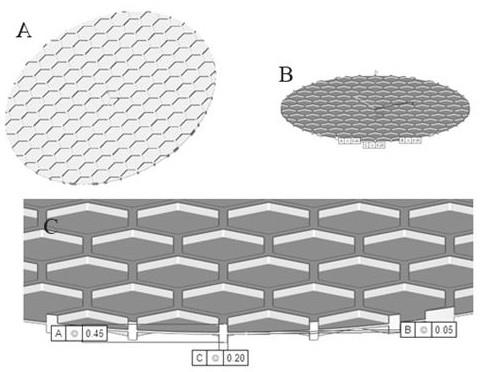

图1是本发明实施例六边形蜂窝的打印模型尺寸图。

[0023]

图2a是本发明实施例21打印出的具有六边形蜂窝的样品图。

[0024]

图2b是本发明实施例21电镜下的中间层厚度图。

[0025]

图2c是本发明实施例21电镜下打印样品的显微结构图。

[0026]

图3是本发明实施例制备出的原电池在800℃下的i-v-p曲线。

[0027]

图4是本发明实施例制备出的原电池在800℃下的eis阻抗谱。

[0028]

图5是本发明对比例1打印的电解质薄膜的电镜图。

具体实施方式

[0029]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

实施例1,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,包括以下组分:体积分数为3%~5%的分散剂,体积分数31%~55%的8ysz粉体,体积分数0.1%~10%的光引发剂,体积分数0.1%~10%的紫外线吸收剂,体积分数25%~65%的光敏树脂。

[0031]

其中,光敏树脂为丙烯酸羟乙酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯按照质量比5:3:2配置的混合物,光敏树脂会影响浆料的粘度和固化特性,此比例下制得

浆料的粘度和固化特性较佳,形变收缩更少。

[0032]

8ysz粉体的平均粒径为300~400nm,使浆料的黏度降低,更有利于打印过程的完成。当然,如果添加过量的粉体会使浆料黏度大幅增加,难以完成打印过程;粉体含量太少,又会产生沉降现象,本发明实施例经过测试,8ysz粉体的添加量与总树脂体积比为1:1。

[0033]

分散剂为质量比1:0.8~1.2的油酸和聚丙烯酸钠混合,分散剂体积分数为3%~5%,在保持原来固相含量不变的条件下,进一步降低了制备浆料的黏度,更有利于打印机打印。

[0034]

本发明实施例中光引发剂的用量0.1~10 vol%,光引发剂用量与反应速度成正比关系,超出对应范围继续增加光引发剂反而会降低固化速率、削弱涂层的耐化学品性和物理性能以及会使涂层皱缩,产生裂纹。紫外线吸收剂用量0.1~10 vol%,用量太少无法有效吸收多余的紫外线,不利于降低单层固化深度;用量太多,则会影响固化过程的进行,降低固化速率。

[0035]

紫外线吸收剂为是2,4-二羟基二苯甲酮(uv-o)、2-羟基-4-甲氧基二苯甲酮(uv-9)、2-(2

’‑

羟基-3’,5

’‑

二叔苯基)-5-氯化苯并三唑(uvp-327)、单苯甲酸间苯二酚酯(rmb)、2,2

’‑

硫代双(4-叔辛基酚氧基)镍(am-101)、三(1,2,2,6,6-五甲哌啶基)亚磷酸酯(gw-540)、2-(2-羟基-3’,5

’‑

二枯基苯基)苯并三唑(uv-234)、2-(2

’‑

羟基-3’,5

’‑

二叔丁基苯基)苯并三唑(uv-320)、2

’‑

(2

’‑

羟基-3

’‑

叔丁基-5

’‑

甲基苯基)-5-氯苯并三唑(uv-326)、2-(2

’‑

羟基-5

’‑

特辛基苯基)苯并三唑(uv-329)、2,2

’‑

亚甲基双(4-叔辛基-6-苯并三唑苯酚)(uv-360)、2-(2

’‑

羟基-4

’‑

苯甲酰氧苯基)-5-氯苯并三氮唑(uv-366)、2-羟基-4-正辛氧基二苯甲酮(uv-531)、2-[4,6-双(2,4-二甲基苯基)-1,3,5-三嗪-2-基]-5-(辛氧基)苯酚(uv-1164)以及2-(4,6-二苯基-1,3,5-三嗪-2-基)-5-己基氧基-苯酚(uv-1577)中的一种或几种任意质量比组合。

[0036]

实施例2,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,包括以下组分:体积分数为5%的分散剂(质量比1:1的油酸和聚丙烯酸钠混合),体积分数50%的8ysz粉体(平均粒径为300~400nm),体积分数0.2%的光引发剂tpo,体积分数1%的紫外线吸收剂,体积分数43.8%的光敏树脂,光敏树脂为丙烯酸羟乙酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯按照质量比5:3:2配置的混合物。

[0037]

实施例3,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,包括以下组分:体积分数为5%的分散剂(质量比1:0.8的油酸和聚丙烯酸钠混合),体积分数50%的8ysz粉体(平均粒径为300~400nm),体积分数10%的光引发剂tpo,体积分数10%的紫外线吸收剂,体积分数25%的光敏树脂,光敏树脂为丙烯酸羟乙酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯按照质量比5:3:2配置的混合物。

[0038]

实施例4,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,包括以下组分:体积分数为3%的分散剂(质量比1:1.2的油酸和聚丙烯酸钠混合),体积分数31%的8ysz粉体(平均粒径为300~400nm),体积分数0.1%的光引发剂tpo,体积分数0.9%的紫外线吸收剂,体积分数65%的光敏树脂,光敏树脂为丙烯酸羟乙酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯按照质量比5:3:2配置的混合物。

366:uv-1577=1:3(质量比),其他步骤与实施例6相同。

[0047]

实施例13,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的浆料,紫外线吸收剂为uv-329:uv-1577=1:1(质量比),其他步骤与实施例6相同。

[0048]

实施例14,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例6制备的浆料,具体包括以下步骤:步骤1:将浆料装入打印机的料箱中,以浆料液面为基准对打印机网板进行调平处理,使水平仪中的小气泡位于中间位置即可;对打印机刮刀进行调平处理,可以用塞尺进行衡量,确保网板和刮刀之间前后间隙在5~10μm,主要为了保证刮刀和网板在同一水平面;步骤2:调节打印参数,打印机搭载的led光源波长406 nm,打印层厚设置为0.05 mm,光固化光强设置为45 mw/cm2,中间层曝光时间为7 s,其余层曝光时间为11s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为20s;步骤3:通过三维建模软件创建蜂窝结构的电解质模型,导入模型,开始打印;通过三维建模软件创建蜂窝结构的电解质模型的方法:(1)下载三维建模软件creo,然后绘制出想要的具有蜂窝结构的电解质模型,如图1所示,并将其保存成stl格式;(2)下载一个magics画图软件,对模型进行检查和修复,看模型是否存在缺陷,若存在,需对模型进行修复,若打印模型需要添加支撑结构,也可在该软件中操作完成;(3)对修复好的文件进行切片和编号处理,使用的软件为chitubox和xnviewmp,也可以使用其他切片软件,并将切片和编号后的软件保存为cws格式,导入与打印机连接的电脑备用。

[0049]

步骤4:打印结束后,用刮刀将打印样品从打印平台取下,然后用酒精进行清洗,清洗后的样品先放入紫外线固化箱二次固化20 s;再转移至马弗炉中1500 ℃烧结1 h,得到106μm的蜂窝状电解质片。

[0050]

实施例15,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例7制备的浆料;步骤2中打印机搭载的led光源波长406 nm,打印层厚设置为0.05 mm,光固化光强设置为30 mw/cm2,中间层曝光时间为7 s,其余层曝光时间为11s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为30 s;步骤4中清洗后的样品先放入紫外线固化箱二次固化60 s;再转移至马弗炉中1450℃烧结3 h;其他步骤与实施例14相同,得到98~99μm的蜂窝状电解质片。

[0051]

实施例16,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例8制备的浆料;步骤2中打印机搭载的led光源波长406 nm,打印层厚设置为0.05 mm,光固化光强设置为20 mw/cm2,中间层曝光时间为7 s,其余层曝光时间为11s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为60 s;步骤4中清洗后的样品先放入紫外线固化箱二次固化40 s;再转移至马弗炉中1600℃烧结2 h;其他步骤与实施例14相同,得到83~85μm的蜂窝状电解质片。

[0052]

实施例17,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例9制备的浆料;步骤2中打印机搭载的led光源波长406 nm,打印层厚设置为0.05 mm,光固化光强设置为20 mw/cm2,中间层曝光时间为6 s,其余层曝光时间为10s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为30 s;其他步骤与实施例14相同,得到72~74μm的蜂窝状电解质片。

[0053]

实施例18,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例10制备的浆料;步骤2中打印机搭载的led光源波长406 nm,打印层厚设置为0.05 mm,光固化光强设置为20 mw/cm2,中间层曝光时间为5 s,其余层曝光时间为8s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为30 s;其他步骤与实施例14相同,得到60~62μm的蜂窝状电解质片。

[0054]

实施例19,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例10制备的浆料;步骤2中打印机搭载的led光源波长在406 nm,将打印层厚设置为0.03 mm,光固化光强设置为20 mw/cm2,中间层曝光时间为4 s,其余层曝光时间为8s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为30 s;其他步骤与实施例14相同,得到57~58μm的蜂窝状电解质片。

[0055]

实施例20,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例10制备的浆料;步骤2中打印机搭载的led光源波长在406 nm,将打印层厚设置为0.03 mm,光固化光强设置为20 mw/cm2,中间层曝光时间为3 s,其余层曝光时间为6s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为60 s;其他步骤与实施例14相同,得到55~56μm的蜂窝状电解质片。

[0056]

实施例21,一种层厚可控的蜂窝状固体氧化物燃料电池电解质的制备方法,采用3d打印的方法,所用浆料为实施例10制备的浆料;步骤2中打印机搭载的led光源波长在406 nm,将打印层厚设置为0.03 mm,光固化光强设置为20 mw/cm2,中间层曝光时间为1 s,其余层曝光时间为5s,并将打印机程序设置为单向正刮,每层曝光结束后等待时间为30 s;其他步骤与实施例14相同,得到50.5μm的蜂窝状电解质片。

[0057]

本发明实施例步骤2中,调节打印层厚0.03~0.1 mm、光照强度10~200mw/cm2、底曝层数0~9999层、底曝时间1~60 s、每层曝光时间1~60 s以及每层曝光结束后等待时间1~300 s;超出对应范围,要么不能成功实现固化过程,要么固化过程太完全,固化深度会进一步增加,起到适得其反的效果。

[0058]

蜂窝状结构电解质采用传统制备工艺比较复杂困难,采用3d打印则会由于固化深度问题,难以制备单层厚度薄的电解质。本发明实施例通过调整浆料组分和参数设置,成功将蜂窝状结构的单层固化深度控制在50~106μm,扩大了单层固化深度的范围,能够制备出更薄的结构,能有效解决限制电解质支撑固体氧化物燃料电池发展的根本问题,有利于其进一步发展,也证明了3d打印可用于生产薄膜材料。其中,实施例21制得的薄膜电解质悬空

位置的固化厚度可以保证在50.5μm,如图2a~2c所示。通过实施例21制得的薄膜电解质组装的原电池的试验数据,如图3、4所示,能在800 ℃的操作温度下满足面积比电阻的要求。

[0059]

本发明实施例对各光敏树脂的比例进行了更进一步的调控,使固化收缩减小;更进一步探究了分散剂的最佳用量,在保持固相含量不变的条件下,进一步降低了制备浆料的黏度,更有利于打印机打印;使用的粉体粒径更小,在相同固相含量的条件下,使制备出的浆料黏度进一步降低。然后选择合适的打印机光照强度,但是在该光照强度下仍无法满足对单层固化深度的要求。进而,重新调控了光引发剂用量,使固化速率更佳;还添加了紫外线吸收剂,紫外线吸收剂最大吸收波长范围为270~405nm,与打印机搭载的led光源的波长范围(270~405nm)保持一致,更好的吸收多余的紫外线,进而有效降低固化深度,最终成功打印出单层固化深度50~106μm的蜂窝状结构,通过完整蜂窝结构电解质片制得具有薄层电解质的坚固固体氧化物燃料电池,同时蜂窝网状结构可以很好地为整体提供机械强度并对中间层起到支撑作用。电解质薄膜区域势必降低电解质整体电阻,为电解质支撑的sofcs提高电化学性能提供了解决方案。

[0060]

对比例1,一种三维拓扑结的电解质的制备方法,具体为:步骤1,将光敏树脂hea、hdda、tmpta、tpgda按照2:2:3:4的体积比搅拌均匀,加入质量分数为1~6%的分散剂,再将体积分数为40~65%的8ysz粉体加入到混合液中,最后加入质量分数为1~5%的光引发剂,使用直径3~5mm的氧化锆磨球,球料比1:2,转速100r/min,球磨3~9h,得到用于光固化3d打印的光敏树脂浆料;步骤2,使用magics三维作图软件绘制出具有高比表面积的tpms结构,理论比表面积为传统电解质表面积3~5倍的电解质模型;步骤3,将步骤1得到的光敏树脂浆料置于dlp光固化机,固化打印具体参数为:光固化打印层厚0.01~0.1mm,光固化光源波长350~450nm,光固化光强1000~20000μw/cm2,光固化单层曝光时间3~8s,光固化首层曝光时间5~10s,二次光固化时间30~120s;步骤4,生坯的脱脂烧结参数设置:0~600℃,升温速率为1~3℃/min,保温1~2h,600~1500℃升温速率为5~8℃/min,保温2~3h,1500℃~室温,自然冷却。

[0061]

对比例1中的打印层厚0.01~0.1mm为机器中设置的厚度,由于陶瓷浆料本身粘度较低,具有较好的流动性,打印悬空位置时由于重力作用,整个打印层会向下突出,导致成品层厚远高于设置的单层厚度,如图5所示,悬空部分层厚为175~225μm,很难保持设置的单层厚度(远大于50μm),从而难以打印厚度均匀、可控的电解质薄膜。对比例1主要通过优化固体电解质结构和形状拓扑,以增加单位体积内的电解质面积,从而提高电化学性能。

[0062]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。