1.本发明涉及烟酰胺单核苷酸生产技术领域,特别是涉及一种烟酰胺单核苷酸高效生产系统。

背景技术:

2.烟酰胺单核苷酸,简称nmn,是人体内固有的物质。nmn是体内的一种关键性辅酶nad

的前体物质。nad

又叫辅酶i,全称烟酰胺腺嘌呤二核苷酸,存在每一个细胞中,参与细胞内上千项反应。nad 是三羧酸循环的重要辅酶,可促进糖、脂肪、氨基酸的代谢,参与能量的合成,而摄入烟酰胺单核苷酸是补充nad

最直接的方式。在生物体内nmn的水平和烟酰胺磷酸核糖转移酶的活性直接影响到nad的浓度,同时nmn直接参与体内腺昔转移,是体内重要的一种合成底物和功能调节物质。在治疗应用方面,nmn可以用于抗衰老、治疗慢性病等,同时研究表明nmn还对胰岛素的分泌起到调节作用,对mrna表达水平也有影响。因此,nmn在医药治疗方面有着广泛的应用前景,同时也作为一种反应底物在化工方面有着广泛的市场前景。

3.现有烟酰胺单核苷酸的结晶加工多使用液体发酵法,利用培养液接种转殖微生物生产基来生产烟酰胺单核苷酸,由于反应中,烟酰胺单核苷酸溶液大多加工时依序进行,酰胺单核苷酸溶液降温结晶从反应翁流出后,其性质会发生变化,但此时仍有大量烟酰胺单核苷酸溶液结晶不充分,溶液中烟酰胺单核苷酸含量较多但无法连续长周期参与加工,需再次处理为过饱和溶液才能再次参与冷却结晶加工,降低了烟酰胺单核苷酸生产效率;目前烟酰胺单核苷酸生产所需工序繁杂,且多在实验工作室操作,人工成本高,难以推广;烟酰胺单核苷酸生产中的溶液过滤效果不理想,杂质含量高,降低了烟酰胺单核苷酸成品的质量。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种烟酰胺单核苷酸高效生产系统,用于解决现有技术中反应溶液处理工序繁杂,所需人工成本高,降低了烟酰胺单核苷酸生产效率的问题。

5.为实现上述目的及其他相关目的,本发明提供一种烟酰胺单核苷酸高效生产系统,所述烟酰胺单核苷酸高效生产系统包括:

6.反应箱,所述反应箱上壁固定安装有进液管,所述反应箱左部固定安装有回流管,所述反应箱内固定安装有支撑架,所述支撑架上壁安装有自动输出开关;

7.所述反应箱上部内安装有变速震荡机构,所述支撑架内安装有纯化过滤机构,所述反应箱底部内安装有干燥析出机构;

8.其中,所述变速震荡机构用于根据需求变速震荡反应溶液,促进反应溶液与烟酰胺充分接触,使反应快速进行;

9.其中,所述纯化过滤机构用于纯化过滤反应溶液中的杂质,得到烟酰胺核糖溶液;

10.其中,所述干燥析出机构用于冻干干燥烟酰胺核糖溶液,使溶液得到催化,析出溶液中的烟酰胺单核苷酸成品;

11.所述变速震荡机构包括转座、传动箱、两个限位组合锥、六块支撑板、主动圆锥筒、限位盘、导轨、滑座、卡块、芯轴、从动摩擦盘、卡槽、丝杠以及两块偏心圆块,所述转座固定安装在所述反应箱的上壁内,所述传动箱设置在所述反应箱的上部内,两个所述限位组合锥分别固定安装在所述传动箱的上壁和下壁,且上部所述限位组合锥的顶部转动安装在所述转座下部内,六块所述支撑板分别固定安装在所述传动箱的左壁和右壁内,所述主动圆锥筒转动安装在右后部所述支撑板内,所述限位盘转动安装在左后部所述支撑板内,且所述限位盘外壁与所述主动圆锥筒左部内壁转动接触,所述导轨固定安装在前下部两块所述支撑板的内壁下部,所述滑座滑动安装在所述导轨内,所述卡块固定安装在所述滑座上壁,所述芯轴安装在前上部的两块所述支撑板内,且所述芯轴安装在所述传动箱的左壁与右壁内,所述从动摩擦盘固定安装在所述芯轴的外壁,且所述从动摩擦盘外壁与所述主动圆锥筒转动摩擦接触,所述卡槽设置在所述从动摩擦盘的左壁内,且所述卡槽与所述卡块的右部滑动连接,所述丝杠转动安装在前下部两块所述支撑板的内壁上部,且所述丝杠与所述滑座的上部内壁螺纹连接,两块所述偏心圆块分别固定安装在所述芯轴的左端和右端外壁。

12.可选的,所述纯化过滤机构包括动力气缸、七个伸缩滑架、四根卡销、两个折叠杆、三对滑销、两个x型杆、三个滑槽、七个伸缩安装槽以及七个过滤层,所述动力气缸固定安装在所述支撑架的上壁内,七个所述伸缩滑架均等距滑动安装在所述支撑架的左壁与右壁间,四根所述卡销分别固定安装在顶部、底部和中部两个所述伸缩滑架的后壁中部,两个所述折叠杆分别转动安装在顶部和底部所述卡销外壁,且所述动力气缸输出端与底部所述卡销外壁转动套接,三个所述滑槽分别设置在上部、中部和下部所述伸缩滑架的后壁,三对所述滑销分别滑动安装在三个所述滑槽内,两个所述x型杆分别转动安装在中部两根所述卡销外壁,且两个所述折叠杆和两个所述x型杆外端分别与三对所述滑销外壁转动套接,七个所述伸缩安装槽分别设置在七个所述伸缩滑架内,七个所述过滤层分别滑动安装在七个所述伸缩安装槽内。

13.可选的,所述干燥析出机构包括承载匣、拉手以及冻干处理网,所述承载匣滑动安装在所述反应箱底部,所述拉手固定安装在所述承载匣前壁中部,所述冻干处理网固定安装在所述承载匣底部。

14.可选的,两块所述偏心圆块左视呈轴对称的固定套接在所述芯轴的左端和右端外壁。

15.可选的,所述反应箱内壁设置有温度控制设备,所述自动输出开关可自动启闭放水口。

16.可选的,所述主动圆锥筒和丝杠的右端均与微型动力电机输出端固定连接,且两个微型动力电机均固定安装在所述传动箱右壁后部。

17.可选的,七个所述过滤层的孔径由上到下呈由大到小分布,且七个所述过滤层的孔径大小均在0.5-1微米范围内。

18.可选的,所述冻干处理网上设置有吸附树脂。

19.可选的,所述纯化过滤机构的传动组件均由防水耐腐蚀材料制成。

20.如上所述,本发明的烟酰胺单核苷酸高效生产系统,至少具有以下有益效果:

21.1.通过在反应箱上部内安装变速震荡机构,通过进液管向反应箱内输入底物溶液,后再通过进液管向底物溶液中加入烟酰胺磷酸核糖转移酶和腺嘌呤磷酸核糖转移酶,催化底物溶液,通过温度控制设备,使得反应箱温度保持在33-35℃,此时,通过微型动力电机发动主动圆锥筒转动,从动摩擦盘与主动圆锥筒摩擦联动转动,可带动从动摩擦盘内壁的芯轴转动,使得芯轴两端的偏心圆块随之转动,在上部限位组合锥与转座的限位作用下,偏心圆块的转动可带动传动箱的重心不断变化,从而发生摆动摇晃,搅拌溶液,帮助底物溶液与催化酶发生反应,同时人们可以根据溶液反应效果,通过微型动力电机发动丝杠旋转,控制滑座与丝杠螺纹配合,使得滑座左右移动,推动卡块拉动从动摩擦盘左右移动,使得从动摩擦盘与主动圆锥筒的不同外径处摩擦传动,当从动摩擦盘与主动圆锥筒的右部外壁处接触时转速快,变速震荡机构的震荡速率高,当从动摩擦盘与主动圆锥筒的左部外壁处接触时转速慢,变速震荡机构的震荡速率低,使得底物溶液与催化酶可以达到良好的反应效果,同时人们可以通过监控反应箱上部反应溶液的ph值,通过进液管向反应溶液中加入中和物质,使反应溶液始终保持过饱和状态,使得底物溶液与催化酶可以连续反应,生产烟酰胺单核苷酸,提高了烟酰胺单核苷酸的生产效率,解决现有技术中烟酰胺单核苷酸溶液大多加工时依序进行,酰胺单核苷酸溶液降温结晶从反应翁流出后,其性质会发生变化,但此时仍有大量烟酰胺单核苷酸溶液结晶不充分,溶液中烟酰胺单核苷酸含量较多但无法连续长周期参与加工,需再次处理为过饱和溶液才能再次参与冷却结晶加工,降低了烟酰胺单核苷酸生产效率的问题。

22.2.通过在支撑架内安装纯化过滤机构,在过滤纯化工作进行前,操作人员可根据烟酰胺单核苷酸粗产品溶液的杂质含量情况和浓度,对七个过滤层与七个伸缩安装槽的滑动配合位置进行排列组合,并可发动动力气缸输出端伸缩,使得底部卡销上下移动带动两个x型杆和两个折叠杆折叠变形,拉动七个伸缩滑架的相隔间距发生变化,从而调节七个过滤层的间距,以达到良好的过滤效果,减少了成品的杂质含量,提高了烟酰胺单核苷酸产出产品的质量,解决现有技术中烟酰胺单核苷酸生产中的溶液过滤效果不理想,杂质含量高,降低了烟酰胺单核苷酸成品的质量的问题。

23.3.通过在反应箱底部内安装干燥析出机构,溶液经纯化过滤机构的七个过滤层漏入承载匣,当溶液的液位高度超出承载匣上壁时,烟酰胺核糖溶液可经回流管流回反应箱,待下轮工序干燥得到烟酰胺单核苷酸,同时承载匣中的烟酰胺核糖溶液可被冻干处理网上的吸附树脂吸附后,再经冻干处理干燥得到烟酰胺单核苷酸成品,后操作人手持拉手,将承载匣自反应箱底部滑动拉出,可取出烟酰胺单核苷酸成品,结构简单,减少了操作工序,机械自动化程度高,实用性高,便于烟酰胺单核苷酸生产技术的推广,解决现有技术中烟酰胺单核苷酸生产所需工序繁杂,且多在实验工作室操作,人工成本高,难以推广的问题。

附图说明

24.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

25.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

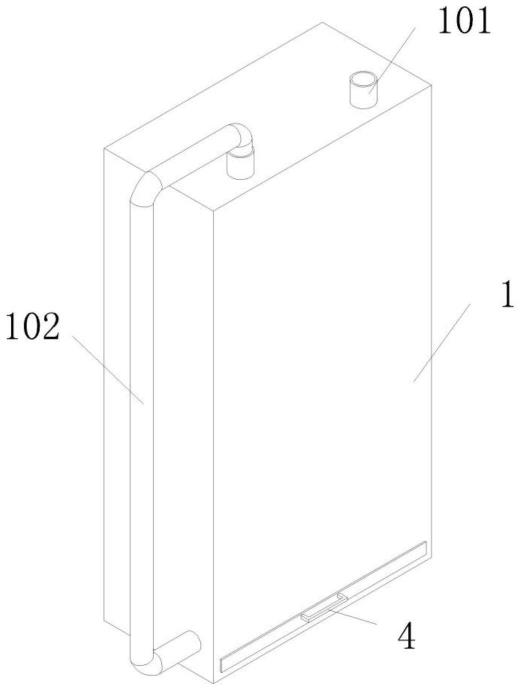

26.图1显示为本发明的烟酰胺单核苷酸高效生产系统整体结构左视立体图。

27.图2显示为本发明的整体结构左视剖视立体图。

28.图3显示为本发明的变速震荡机构结构右视立体图。

29.图4显示为本发明的芯轴与滑座安装位置左视剖视立体图。

30.图5显示为本发明的主动圆锥筒与从动摩擦盘配合传动结构左视立体图。

31.图6显示为本发明的卡块传动结构左视立体图。

32.图7显示为本发明的纯化过滤机构结构前视示意图。

33.图8显示为本发明的伸缩滑架传动结构前视示意图。

34.图9显示为本发明的伸缩滑架传动结构后视示意图。

35.图10显示为本发明的滑销与滑槽配合结构后视示意图。

36.元件标号说明

37.1、反应箱;101、进液管;102、回流管;103、支撑架;104、自动输出开关;

38.2、变速震荡机构;201、转座;202、传动箱;203、限位组合锥;204、支撑板;205、主动圆锥筒;206、限位盘;207、导轨;208、滑座;209、卡块;210、芯轴;211、从动摩擦盘;212、卡槽;213、丝杠;214、偏心圆块;

39.3、纯化过滤机构;301、动力气缸;302、伸缩滑架;303、卡销;304、折叠杆;305、滑销;306、x型杆;307、滑槽;308、伸缩安装槽;309、过滤层;

40.4、干燥析出机构;401、承载匣;402、拉手;403、冻干处理网。

具体实施方式

41.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

42.请参阅图1至图10。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

43.以下各个实施例仅是为了举例说明。各个实施例之间,可以进行组合,其不仅仅限于以下单个实施例展现的内容。

44.实施例1

45.请参阅图1-6,为实现上述目的及其他相关目的,本发明提供一种烟酰胺单核苷酸高效生产系统,烟酰胺单核苷酸高效生产系统包括:反应箱1,所述反应箱1上壁固定安装有进液管101,所述反应箱1左部固定安装有回流管102,所述反应箱1内固定安装有支撑架

103,所述支撑架103上壁安装有自动输出开关104,所述反应箱1上部内安装有变速震荡机构2;

46.其中,如图3-6所示,所述变速震荡机构2用于根据需求变速震荡反应溶液,促进反应溶液与烟酰胺充分接触,使反应快速进行,所述变速震荡机构2包括转座201、传动箱202、两个限位组合锥203、六块支撑板204、主动圆锥筒205、限位盘206、导轨207、滑座208、卡块209、芯轴210、从动摩擦盘211、卡槽212、丝杠213以及两块偏心圆块214,所述转座201固定安装在所述反应箱1的上壁内,所述传动箱202设置在所述反应箱1的上部内,两个所述限位组合锥203分别固定安装在所述传动箱202的上壁和下壁,且上部所述限位组合锥203的顶部转动安装在所述转座201下部内,六块所述支撑板204分别固定安装在所述传动箱202的左壁和右壁内,所述主动圆锥筒205转动安装在右后部所述支撑板204内,所述限位盘206转动安装在左后部所述支撑板204内,且所述限位盘206外壁与所述主动圆锥筒205左部内壁转动接触,所述导轨207固定安装在前下部两块所述支撑板204的内壁下部,所述滑座208滑动安装在所述导轨207内,所述卡块209固定安装在所述滑座208上壁,所述芯轴210安装在前上部的两块所述支撑板204内,且所述芯轴210安装在所述传动箱202的左壁与右壁内,所述从动摩擦盘211固定安装在所述芯轴210的外壁,且所述从动摩擦盘211外壁与所述主动圆锥筒205转动摩擦接触,所述卡槽212设置在所述从动摩擦盘211的左壁内,且所述卡槽212与所述卡块209的右部滑动连接,所述丝杠213转动安装在前下部两块所述支撑板204的内壁上部,且所述丝杠213与所述滑座208的上部内壁螺纹连接,两块所述偏心圆块214分别固定安装在所述芯轴210的左端和右端外壁;

47.上述设置的变速震荡机构2由转座201、传动箱202、两个限位组合锥203、六块支撑板204、主动圆锥筒205、限位盘206、导轨207、滑座208、卡块209、芯轴210、从动摩擦盘211、卡槽212、丝杠213以及两块偏心圆块214构成,且变速震荡机构2用于根据需求变速震荡反应溶液,促进反应溶液与烟酰胺充分接触,使反应快速进行,通过进液管101向反应箱1内输入底物溶液,后再通过进液管101向底物溶液中加入烟酰胺磷酸核糖转移酶和腺嘌呤磷酸核糖转移酶,催化底物溶液,通过温度控制设备,使得反应箱1温度保持在33-35℃,此时,通过微型动力电机发动主动圆锥筒205转动,从动摩擦盘211与主动圆锥筒205摩擦联动转动,可带动从动摩擦盘211内壁的芯轴210转动,使得芯轴210两端的偏心圆块214随之转动,在上部限位组合锥203与转座201的限位作用下,偏心圆块214的转动可带动传动箱202的重心不断变化,从而发生摆动摇晃,搅拌溶液,帮助底物溶液与催化酶发生反应,同时人们可以根据溶液反应效果,通过微型动力电机发动丝杠213旋转,控制滑座208与丝杠213螺纹配合,使得滑座208左右移动,推动卡块209拉动从动摩擦盘211左右移动,使得从动摩擦盘211与主动圆锥筒205的不同外径处摩擦传动,当从动摩擦盘211与主动圆锥筒205的右部外壁处接触时转速快,变速震荡机构2的震荡速率高,当从动摩擦盘211与主动圆锥筒205的左部外壁处接触时转速慢,变速震荡机构2的震荡速率低,使得底物溶液与催化酶可以达到良好的反应效果,同时人们可以通过监控反应箱1上部反应溶液的ph值,通过进液管101向反应溶液中加入中和物质,使反应溶液始终保持过饱和状态,使得底物溶液与催化酶可以连续反应,生产烟酰胺单核苷酸,提高了烟酰胺单核苷酸的生产效率。

48.更为完善地,如图3所示,两块所述偏心圆块214左视呈轴对称的固定套接在所述芯轴210的左端和右端外壁,使得两块偏心圆块214转动时,重心方向始终相反,从而带动传

动箱202摇晃震动。

49.更为完善地,如图2所示,所述反应箱1内壁设置有温度控制设备,所述自动输出开关104可自动启闭放水口,温度控制设备和自动输出开关104便于为烟酰胺单核苷酸溶液生产提供条件。

50.更为完善地,如图5所示,所述主动圆锥筒205和丝杠213的右端均与微型动力电机输出端固定连接,且两个微型动力电机均固定安装在所述传动箱202右壁后部,两个微型动力电机为变速震荡机构2的传动提供了动力。

51.实施例2

52.请参阅图7-10,本发明提供一种烟酰胺单核苷酸高效生产系统,烟酰胺单核苷酸高效生产系统还包括:纯化过滤机构3,所述支撑架103内安装有纯化过滤机构3;

53.其中,如图7-10所示,所述纯化过滤机构3用于纯化过滤反应溶液中的杂质,得到烟酰胺核糖溶液,所述纯化过滤机构3包括动力气缸301、七个伸缩滑架302、四根卡销303、两个折叠杆304、三对滑销305、两个x型杆306、三个滑槽307、七个伸缩安装槽308以及七个过滤层309,所述动力气缸301固定安装在所述支撑架103的上壁内,七个所述伸缩滑架302均等距滑动安装在所述支撑架103的左壁与右壁间,四根所述卡销303分别固定安装在顶部、底部和中部两个所述伸缩滑架302的后壁中部,两个所述折叠杆304分别转动安装在顶部和底部所述卡销303外壁,且所述动力气缸301输出端与底部所述卡销303外壁转动套接,三个所述滑槽307分别设置在上部、中部和下部所述伸缩滑架302的后壁,三对所述滑销305分别滑动安装在三个所述滑槽307内,两个所述x型杆306分别转动安装在中部两根所述卡销303外壁,且两个所述折叠杆304和两个所述x型杆306外端分别与三对所述滑销305外壁转动套接,七个所述伸缩安装槽308分别设置在七个所述伸缩滑架302内,七个所述过滤层309分别滑动安装在七个所述伸缩安装槽308内;

54.上述设置的纯化过滤机构3由动力气缸301、七个伸缩滑架302、四根卡销303、两个折叠杆304、三对滑销305、两个x型杆306、三个滑槽307、七个伸缩安装槽308以及七个过滤层309构成,且纯化过滤机构3用于纯化过滤反应溶液中的杂质,得到烟酰胺核糖溶液,在底物溶液与催化酶反应完成后得到烟酰胺单核苷酸粗产品溶液时,通过自动输出开关104打开放水口,则溶液可向下经过七个过滤层309过滤,纯化,得到烟酰胺核糖溶液,在过滤纯化工作进行前,操作人员可根据烟酰胺单核苷酸粗产品溶液的杂质含量情况和浓度,对七个过滤层309与七个伸缩安装槽308的滑动配合位置进行排列组合,并可发动动力气缸301输出端伸缩,使得底部卡销303上下移动带动两个x型杆306和两个折叠杆304折叠变形,拉动七个伸缩滑架302的相隔间距发生变化,从而调节七个过滤层309的间距,以达到良好的过滤效果,减少了成品的杂质含量,提高了烟酰胺单核苷酸产出产品的质量。

55.更为完善地,如图7所示,七个所述过滤层309的孔径由上到下呈由大到小分布,且七个所述过滤层309的孔径大小均在0.5-1微米范围内,使七个过滤层309可对烟酰胺单核苷酸粗产品溶液进行很好的微滤和纳滤处理。

56.更为完善地,如图7-10所示,所述纯化过滤机构3的传动组件均由防水耐腐蚀材料制成,使得纯化过滤机构3可不受烟酰胺单核苷酸粗产品溶液腐蚀,始终保持正常传动工作。

57.实施例3

58.请参阅和图1-2,本发明提供一种烟酰胺单核苷酸高效生产系统,烟酰胺单核苷酸高效生产系统还包括:干燥析出机构4,所述反应箱1底部内安装有干燥析出机构4;

59.其中,如图1-2所示,所述干燥析出机构4用于冻干干燥烟酰胺核糖溶液,使溶液得到催化,析出溶液中的烟酰胺单核苷酸成品,所述干燥析出机构4包括承载匣401、拉手402以及冻干处理网403,所述承载匣401滑动安装在所述反应箱1底部,所述拉手402固定安装在所述承载匣401前壁中部,所述冻干处理网403固定安装在所述承载匣401底部;

60.上述设置的干燥析出机构4由承载匣401、拉手402以及冻干处理网403构成,且干燥析出机构4用于冻干干燥烟酰胺核糖溶液,使溶液得到催化,析出溶液中的烟酰胺单核苷酸成品,溶液经纯化过滤机构3的七个过滤层309漏入承载匣401,当溶液的液位高度超出承载匣401上壁时,烟酰胺核糖溶液可经回流管102流回反应箱1,待下轮工序干燥得到烟酰胺单核苷酸,同时承载匣401中的烟酰胺核糖溶液可被冻干处理网403上的吸附树脂吸附后,再经冻干处理干燥得到烟酰胺单核苷酸成品,后操作人手持拉手402,将承载匣401自反应箱1底部滑动拉出,可取出烟酰胺单核苷酸成品,结构简单,减少了操作工序,机械自动化程度高,实用性高,便于烟酰胺单核苷酸生产技术的推广。

61.更为完善地,如图2所示,所述冻干处理网403上设置有吸附树脂,可帮助冻干处理网403集中吸附冻干烟酰胺核糖溶液,帮助干燥烟酰胺单核苷酸。

62.综上:

63.一、本发明,利用在反应箱1上部内安装变速震荡机构2,通过进液管101向反应箱1内输入底物溶液,后再通过进液管101向底物溶液中加入烟酰胺磷酸核糖转移酶和腺嘌呤磷酸核糖转移酶,催化底物溶液,通过温度控制设备,使得反应箱1温度保持在33-35℃,此时,通过微型动力电机发动主动圆锥筒205转动,从动摩擦盘211与主动圆锥筒205摩擦联动转动,可带动从动摩擦盘211内壁的芯轴210转动,使得芯轴210两端的偏心圆块214随之转动,在上部限位组合锥203与转座201的限位作用下,偏心圆块214的转动可带动传动箱202的重心不断变化,从而发生摆动摇晃,搅拌溶液,帮助底物溶液与催化酶发生反应,同时人们可以根据溶液反应效果,通过微型动力电机发动丝杠213旋转,控制滑座208与丝杠213螺纹配合,使得滑座208左右移动,推动卡块209拉动从动摩擦盘211左右移动,使得从动摩擦盘211与主动圆锥筒205的不同外径处摩擦传动,当从动摩擦盘211与主动圆锥筒205的右部外壁处接触时转速快,变速震荡机构2的震荡速率高,当从动摩擦盘211与主动圆锥筒205的左部外壁处接触时转速慢,变速震荡机构2的震荡速率低,使得底物溶液与催化酶可以达到良好的反应效果,同时人们可以通过监控反应箱1上部反应溶液的ph值,通过进液管101向反应溶液中加入中和物质,使反应溶液始终保持过饱和状态,使得底物溶液与催化酶可以连续反应,生产烟酰胺单核苷酸,提高了烟酰胺单核苷酸的生产效率,解决现有技术中烟酰胺单核苷酸溶液大多加工时依序进行,酰胺单核苷酸溶液降温结晶从反应翁流出后,其性质会发生变化,但此时仍有大量烟酰胺单核苷酸溶液结晶不充分,溶液中烟酰胺单核苷酸含量较多但无法连续长周期参与加工,需再次处理为过饱和溶液才能再次参与冷却结晶加工,降低了烟酰胺单核苷酸生产效率的问题。

64.二、本发明,利用在支撑架103内安装纯化过滤机构3,在过滤纯化工作进行前,操作人员可根据烟酰胺单核苷酸粗产品溶液的杂质含量情况和浓度,对七个过滤层309与七个伸缩安装槽308的滑动配合位置进行排列组合,并可发动动力气缸301输出端伸缩,使得

底部卡销303上下移动带动两个x型杆306和两个折叠杆304折叠变形,拉动七个伸缩滑架302的相隔间距发生变化,从而调节七个过滤层309的间距,以达到良好的过滤效果,减少了成品的杂质含量,提高了烟酰胺单核苷酸产出产品的质量,解决现有技术中烟酰胺单核苷酸生产中的溶液过滤效果不理想,杂质含量高,降低了烟酰胺单核苷酸成品的质量的问题。

65.三、本发明,利用在反应箱1底部内安装干燥析出机构4,溶液经纯化过滤机构3的七个过滤层309漏入承载匣401,当溶液的液位高度超出承载匣401上壁时,烟酰胺核糖溶液可经回流管102流回反应箱1,待下轮工序干燥得到烟酰胺单核苷酸,同时承载匣401中的烟酰胺核糖溶液可被冻干处理网403上的吸附树脂吸附后,再经冻干处理干燥得到烟酰胺单核苷酸成品,后操作人手持拉手402,将承载匣401自反应箱1底部滑动拉出,可取出烟酰胺单核苷酸成品,结构简单,减少了操作工序,机械自动化程度高,实用性高,便于烟酰胺单核苷酸生产技术的推广,解决现有技术中烟酰胺单核苷酸生产所需工序繁杂,且多在实验工作室操作,人工成本高,难以推广的问题。

66.所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

67.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。