1.本发明涉及卫生陶瓷技术领域,尤其涉及一种应用于卫生陶瓷的重烧修补组合料及制备方法、修补方法。

背景技术:

2.在卫生陶瓷生产过程中,由于卫生陶瓷的体积大,外形结构复杂,且制作工序繁多,使得烧结后的卫生陶瓷产品会存在裂纹、棕眼等缺陷,使得卫生陶瓷产品的合格率非常低,目前,许多以生产中、低档产品为主的卫生陶瓷厂家,综合考虑生产成本和销售价格等因素,基本不会采用对缺陷产品进行修补后重烧的方法来提高卫生陶瓷制品的合格率;而大规模的卫生陶瓷厂家虽然会通过进行修补重烧的操作,来提高卫生陶瓷制品的合格率,但是,大规模的卫生陶瓷厂家目前也仅能对长度为10mm以内的小裂纹和直径在3mm以内的小棕眼用修补釉进行修补,对超过以上范围的裂纹和棕眼等缺陷,经过修补和重烧后,仍然存在明显色差以及修补痕迹,只能当做废品进行报废处理,导致存在大缺陷的卫生陶瓷产品的修补合格率仍处于较低水平。

技术实现要素:

3.针对背景技术提出的问题,本发明的目的在于提出一种应用于卫生陶瓷的重烧修补组合料,可以对卫生陶瓷产品上大的坯体裂纹、棕眼等大缺陷进行修补,修补后得到的卫生陶瓷产品的热稳定性以及色差等性能良好,肉眼看不出修补痕迹,从而有效提高修补的合格率,解决了目前大缺陷的卫生陶瓷产品的修补合格率仍处于较低水平的问题。

4.本发明的另一目的在于提出一种应用于卫生陶瓷的重烧修补组合料的制备方法,整个制备方法简单,制备成本低,可以降低生产成本,提高企业效益。

5.本发明的又一目的在于提出一种卫生陶瓷修补方法,通过使用上述重烧修补组合料,可以对卫生陶瓷产品的大缺陷进行修补,修补处与原来产品无色差、看不出修补痕迹。

6.为达此目的,本发明采用以下技术方案:

7.一种应用于卫生陶瓷的重烧修补组合料,包括修补料泥团、修补釉泥团和喷补釉浆;

8.按干料量的质量份数计算:

9.所述修补料泥团的原料包括主体粉料45~50份、废瓷粉35~40份、釉粉20~25份和羧甲基纤维素钠0.3~0.5份,所述主体粉料为莫来石粉和堇青石粉中的任意一种或两种的组合;

10.所述修补釉泥团的原料包括釉粉85~90份、面釉粉5~10份、碳酸锂1~5份、钴黑色料0.01~0.02份和羧甲基纤维素钠0.3~0.5份;

11.所述喷补釉浆的原料包括釉粉85~90份、面釉粉5~10份、碳酸锂1~5份、钴黑色料0.01~0.02份和羧甲基纤维素钠0.3~0.5份。

12.进一步的,按质量百分数计算,所述修补料泥团的含水率为15~18%;所述修补釉

泥团的含水率为15~18%。

13.进一步的,所述喷补釉浆的比重为1.76~1.77,流动性为200~220

°

,触变性为50~80

°

。

14.进一步的,在所述修补料泥团中:

15.所述主体粉料过160目筛的筛余量小于5%;

16.所述废瓷粉的细度为80~100目;

17.所述釉粉过325目筛的筛余量小于0.2%。

18.进一步的,在所述修补料泥团中,所述主体粉料为莫来石粉。

19.进一步的,所述釉粉的化学组成为:sio2:58.5~61.5%、al2o3:8.5~10.0%、fe2o3:0~0.1%、tio2:0~0.1%、cao:9.5~11.5%、mgo:0.5~0.8%、k2o:1.5~3.0%、na2o:1.0~2.5%、其余为灼减量。

20.进一步的,所述面釉粉的化学组成为:sio2:59~62%、al2o3:7.5~9.0%、fe2o3:0~0.1%、tio2:0~0.1%、cao:10~12%、mgo:0~0.1%、k2o:3.5~5.0%、na2o:1.5~2.5%、zno:14.0~16.0%、其余为灼减量。

21.一种应用于卫生陶瓷的重烧修补组合料的制备方法,用于制备上述的应用于卫生陶瓷的重烧修补组合料,包括以下步骤:

22.(1)制备修补料泥团:按配方称量主体粉料和釉粉后,加水球磨3~5min,再加入釉粉和羧甲基纤维素钠,继续球磨3~5min,得到混合浆料;球磨完成后,将混合浆料进行烘干处理,得到修补料初产品,使用甲基溶液将烘干后的修补料初产品揉至泥团状,得到修补料泥团;

23.(2)制备修补釉泥团:按配方称量碳酸锂和钴黑色料后,加水球磨3~5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3~5min;将球磨后的浆料用石膏模具吸干水分,直至含水率为15~18%,使浆料变成泥团状态,得到修补釉泥团;

24.(3)制备喷补釉浆:按配方称量碳酸锂和钴黑色料后,加水球磨3~5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3~5min,得到喷补釉浆;修补料、修补釉和喷补釉浆组成重烧修补组合料。

25.进一步的,在所述步骤(1)的制备方法如下:按配方称量主体粉料和釉粉后,加水球磨3~5min,再加入釉粉和羧甲基纤维素钠,继续球磨3~5min,直至球磨后的混合浆料中细度为10μm的颗粒占比45~55%;球磨完成后,将混合浆料进行烘干处理,得到修补料初产品,使用甲基溶液将烘干后的修补料初产品揉至泥团状,得到修补料泥团。

26.一种卫生陶瓷修补方法,使用上述的应用于卫生陶瓷的重烧修补组合料,包括以下步骤:

27.(1)将卫生陶瓷的缺陷处进行打磨和清理;

28.(2)使用修补料泥团将卫生陶瓷的缺陷处填平,并使用圆柱形不锈钢针将修补料泥团压实;

29.(3)将修补釉泥团填充在压实后的修补料泥团的表面,且修补釉泥团填充的高度高于卫生陶瓷原来釉面高度0.2~0.4mm;

30.(4)将喷补釉浆喷涂在填充了修补釉泥团的区域;

31.(5)将步骤(4)修补后的卫生陶瓷进行烧成,烧成时间为24~28小时,烧成温度为

1170~1185℃,保温时间为20~30分钟。

32.以上技术方案具有以下的有益效果:针对存在长度大于为10mm的大裂纹和/或直径大于3mm的棕眼缺陷的卫生陶瓷产品,本技术方案通过配合使用修补料泥团、修补釉泥团和喷补釉浆,对卫生陶瓷产品上的大的坯体裂纹、棕眼等大缺陷进行修补,在修补时,使用修补料泥团先将缺陷处填实,然后再使用修补釉泥团和喷补釉浆进行修补,修补后得到的卫生陶瓷产品的热稳定性以及色差等性能良好,肉眼看不出修补痕迹,可以有效解决大裂纹和棕眼等大缺陷,从而有效提高修补的合格率,解决了目前大缺陷的卫生陶瓷产品的修补合格率仍处于较低水平的问题。

具体实施方式

33.下面结合具体实施方式进一步说明本发明的技术方案。

34.一种应用于卫生陶瓷的重烧修补组合料,包括修补料泥团、修补釉泥团和喷补釉浆;

35.按干料量的质量份数计算:

36.修补料泥团的原料包括主体粉料45~50份、废瓷粉35~40份、釉粉20~25份和羧甲基纤维素钠0.3~0.5份,主体粉料为莫来石粉和堇青石粉中的任意一种或两种的组合;

37.修补釉泥团的原料包括釉粉85~90份、面釉粉5~10份、碳酸锂1~5份、钴黑色料0.01~0.02份和羧甲基纤维素钠0.3~0.5份;

38.喷补釉浆的原料包括釉粉85~90份、面釉粉5~10份、碳酸锂1~5份、钴黑色料0.01~0.02份和羧甲基纤维素钠0.3~0.5份。

39.目前,大规模的卫生陶瓷厂家虽然可以通过进行修补重烧的操作,来提高卫生陶瓷制品的合格率,但是,这些大规模的卫生陶瓷厂家目前也仅能对长度为10mm以内的小裂纹和直径在3mm以内的小棕眼用修补釉进行修补,对超过以上范围的裂纹和棕眼等缺陷,经过修补和重烧后,仍然存在明显色差以及修补痕迹,只能当做废品进行报废处理,导致存在大缺陷的卫生陶瓷产品的修补合格率仍处于较低水平。

40.值得说明的是,针对存在长度大于为10mm的大裂纹和/或直径大于3mm的棕眼缺陷的卫生陶瓷产品,本技术方案通过配合使用修补料泥团、修补釉泥团和喷补釉浆,对卫生陶瓷产品上的大的坯体裂纹、棕眼等大缺陷进行修补,在修补时,使用修补料泥团先将缺陷处填实,然后再使用修补釉泥团和喷补釉浆进行修补,修补后得到的卫生陶瓷产品的热稳定性以及色差等性能良好,肉眼看不出修补痕迹,可以有效解决大裂纹和棕眼等大缺陷,从而有效提高修补的合格率,解决了目前大缺陷的卫生陶瓷产品的修补合格率仍处于较低水平的问题。

41.具体的,修补料泥团中的主体原料为烧成温度高,低收缩低膨胀的莫来石粉和/或堇青石粉,配合废瓷粉及具有助熔作用的釉粉,由于废瓷粉的化学成分与坯釉接近,使得修补料泥团烧后与坯体熔融效果好,不容易出现开裂情况;修补釉泥团和喷补釉浆中加入面釉粉,可以降低釉料的烧成温度,使得卫生陶瓷产品在梭式窑中进行重烧时釉料的温度与窑炉温度相匹配,让釉料可以很好地熔融,使得修补处釉面光滑致密,而且修补釉泥团和喷补釉浆中加入了碳酸锂,锂元素具有良好的助熔效果,降低釉料的熔融温度,有利于各成分相互熔合,且锂的离子半径小,填充了釉面结构中的空隙,使得釉面更加致密,大大提升釉

面的平整度,锂元素的存在有利于坯釉中各成分的相互熔合,又有利于提升产品的热稳定性。同时,由于重烧时的温度比第一次烧成时温度低20~30℃,使得修补后的卫生陶瓷产品的釉色偏白,即

△

l偏大,导致

△

e(总色差的大小)增大超过色差要求,本技术方案在修补釉泥团和喷补釉浆中加入钴黑色料,能够实现对卫生陶瓷产品色差的调整,使得重烧后的卫生陶瓷产品色差与第一次烧成后色差一致,以达到色差要求,无修补痕迹。

42.具体来说,采用本技术方案的重烧修补组合料对有缺陷的卫生陶瓷测试品进行修补,使用美国爱色丽x-rite ci60色差仪对卫生陶瓷测试品进行色差的测试,分别检测卫生陶瓷测试品修补前和修补后的色差,该色差仪为便携带式的数显仪器,测量时先选定所用标准后,将色差仪的测量口对准卫生陶瓷测试品,按下仪器,便可自动开始测量,测量完成后屏幕上显示的数值即试样的色差结果。通过检测可知,修补前的卫生陶瓷测试品的色差为

△

e:0.62、

△

l:0.53、

△

a:-0.30、

△

b:-0.13,修补后的卫生陶瓷测试品的色差为

△

e:0.65、

△

l:0.58、

△

a:-0.22、

△

b:-0.16,在卫生陶瓷领域评定有无色差效果的标准为

△

e<1,且

△

l、

△

a和

△

b为

±

0.8以内,则判定为色差合格,超过该范围则表示色差超标,由此可见,采用本技术方案的重烧修补组合料对有缺陷的卫生陶瓷测试品进行修补后,获得的产品色差无差异,即无色差。

43.值得指出的是,修补料泥团的作用是为与坯体结合,将缺陷很好的封闭,然后再使用修补釉泥团和喷补釉浆补齐釉面,使得重烧后产品不出现缺陷。如果在缺陷处先填充修补釉泥团,再填充修补料泥团,由于修补釉泥团中含有釉粉和面釉粉,这些釉料在高温烧成时会流动至产品的缺陷内,使得重烧后产品上的缺陷无法填补,仍然具有缺陷,再使用修补料泥团时已经无作用,且修补料泥团的颜色与坯体颜色接近,和卫生陶瓷产品表面的颜色相差较明显。

44.具体来说,本技术方案使用的羧甲基纤维素钠的粘度为905~1050mpa.s。

45.进一步的说明,按质量百分数计算,修补料泥团的含水率为15~18%;修补釉泥团的含水率为15~18%。

46.值得指出的是,将修补料泥团的含水率和修补釉泥团的含水率均限定在15~18%便于修补操作,若修补料泥团和修补釉泥团的含水率过高,会导致修补料泥团和修补釉泥团太软,在对卫生陶瓷产品的缺陷处进行修补时,难填实于缺陷内,甚至会流出来,修补操作困难,而且修补釉泥团的含水率过高,会导致烧后釉塌陷起不到修补效果;若修补料泥团的含水率过低,修补料泥团的各组分微粒之间不能紧密结合,烧后容易出现开裂现象;若修补釉泥团的含水率过低,修补釉泥团和坯体之间不能紧密结合,且与修补料泥团的粘结性差,烧后易出现缩釉现象。

47.进一步的说明,喷补釉浆的比重为1.76~1.77,流动性为200~220

°

,触变性为50~80

°

。

48.值得说明的是,喷补釉浆为喷釉于修补釉泥团之上,因此需要制备成液体状态的釉浆,本技术方案通过控制喷补釉浆的比重为1.76~1.77,流动性为200~220

°

,触变性为50~80

°

,不仅使得喷釉时更便捷,而且在上述参数范围内,釉面效果最佳,使得重烧后的修补处和原料的坯体表面无差异。

49.具体来说,本技术方案检测喷补釉浆的流动性和触变性,所采用的的仪器为英国安德仁扭力粘度计,英国安德仁扭力粘度计适用于日用瓷与卫生洁具生产的在线检测,可

测量本技术方案中喷补釉浆的流动性与触变性,检测得到的流动性和触变性的单位均为

°

(度),采用扭力粘度计测量流动性与触变性,检测速度较快且操作比较简单。标配的扭力粘度计配有一条30swg的扭丝、一个11/16时扭力粘度计秤锤,一个360

°

刻度盘、一个飞轮以及一个不锈钢圆柱形样品杯(vfc001,规格为)等。

50.以下使用英国安德仁扭力粘度计检测本技术方案喷补釉浆的流动性的方法:

51.本次测试所采用的的仪器为英国安德仁扭力粘度计,适用于日用瓷与卫生洁具生产的在线检测,可测量本技术方案中喷补釉浆的流动性与触变性,标配的扭力粘度计配有一条30swg的扭丝、一个11/16时扭力粘度计秤锤,一个360

°

刻度盘、一个飞轮以及一个不锈钢圆柱形样品杯(vfc001,规格为)等。测量喷补釉浆流动性指数的具体步骤为:(1)检查扭力粘度计的运转,让飞轮顺时针方向旋转360

°

,然后任由它转动,在它进入第二次旋转的时候检查它的指针是否停留在355

°‑0°

之间;再让飞轮逆时针旋转360

°

后检查第二圈指针停顿的位置是否在0

°‑5°

之间;若是顺时针和逆时针旋转在

±5°

之间,说明仪器处在标准误差范围之内,可以开始进行测试,否则需要重新校准使其处于范围内;(2)将需要进行测试的喷补釉浆倒入不锈钢圆柱形样品杯内(喷补釉浆的高度稍低于样品杯,防止搅拌釉浆或化妆土浆时将其甩出),然后将取样杯放置于jb50-d型增力电动搅拌机正中心的位置下,放下电动搅拌机的搅拌棒至距离样品杯底部1mm位置,开启电动搅拌机开关的同时按下秒表开关,开始对样品杯内的釉浆或化妆土浆进行搅拌的同时秒表开始计时;(3)眼睛查看秒表的计时,搅拌至1分钟时按下电动搅拌机的关闭按钮,将搅拌棒从样品杯内升起,并用湿海绵将电动搅拌机的卫生清理干净,将秒表计时归零;(4)把样品杯放置于扭力粘度计的样品杯托盘上,然后抬起托盘到恰当的高度,确保秤锤已经完全浸入样品杯中釉浆的中心位置,释放指针停止栓,让飞轮经过零点逆时针方向旋转,当指针在第二次旋转到达最大点数时,会在该点停顿后回转,该点就是喷补釉浆的流动性读数。其单位为

°

(度)。

52.进一步的说明,在修补料泥团中:

53.主体粉料过160目筛的筛余量小于5%;

54.废瓷粉的细度为80~100目;

55.釉粉过325目筛的筛余量小于0.2%。

56.值得说明的是,主体粉料、废瓷粉和釉粉的细度对修补料泥团的性能有影响。当主体粉料、废瓷粉和釉粉的细度过粗达不到最紧密结合,容易使得填补修补料泥团后缺陷处出现空腔,导致修补料泥团起不到该有的填补缺陷的作用;若主体粉料、废瓷粉和釉粉的细度过细,则烧后容易导致开裂。

57.进一步的说明,在修补料泥团中,主体粉料为莫来石粉。

58.莫来石粉具有烧成温度高、低收缩和低膨胀的优点,配合废瓷粉及具有助熔作用的釉粉使用,使得修补料泥团烧后与坯体熔融效果好,不易出现开裂情况。

59.具体的,莫来石粉的化学成分包括sio2:55~65%、al2o3:40~45%、其余为灼减量。

60.进一步的说明,釉粉的化学组成为:sio2:58.5~61.5%、al2o3:8.5~10.0%、fe2o3:0~0.1%、tio2:0~0.1%、cao:9.5~11.5%、mgo:0.5~0.8%、k2o:1.5~3.0%、

na2o:1.0~2.5%、其余为灼减量。

61.进一步的说明,面釉粉的化学组成为:sio2:59~62%、al2o3:7.5~9.0%、fe2o3:0~0.1%、tio2:0~0.1%、cao:10~12%、mgo:0~0.1%、k2o:3.5~5.0%、na2o:1.5~2.5%、zno:14.0~16.0%、其余为灼减量。在面釉粉化学成分中,助熔剂氧化钙及氧化锌的含量较高,其可以降低釉料烧成温度,面釉粉主要晶相组成为硅酸钙玻璃相,烧后可以使得釉面光滑致密,因此加入面釉粉能够降低釉料烧成温度,使得釉面更加光滑致密化。

62.具体来说,本技术方案中废瓷粉的化学组成为:sio2:63.50~65.00%、al2o3:22.00~24.00%、fe2o3:1.04~1.24%、tio2:0.18~0.22%、cao:0.96~1.16%、mgo:0.56~0.86%、k2o:2.36~2.86%、na2o:1.06~1.36%、il:0.44~0.64%。废瓷粉化学成分与坯釉的化学成分接近,能够使重烧修补组合料和坯体可以更好的结合。

63.一种应用于卫生陶瓷的重烧修补组合料的制备方法,用于制备上述的应用于卫生陶瓷的重烧修补组合料,包括以下步骤:

64.(1)制备修补料泥团:按配方称量主体粉料和釉粉后,加水球磨3~5min,再加入釉粉和羧甲基纤维素钠,继续球磨3~5min,得到混合浆料;球磨完成后,将混合浆料进行烘干处理,得到修补料初产品,使用甲基溶液将烘干后的修补料初产品揉至泥团状,得到修补料泥团;

65.(2)制备修补釉泥团:按配方称量碳酸锂和钴黑色料后,加水球磨3~5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3~5min;将球磨后的浆料用石膏模具吸干水分,直至含水率为15~18%,使浆料变成泥团状态,得到修补釉泥团;

66.(3)制备喷补釉浆:按配方称量碳酸锂和钴黑色料后,加水球磨3~5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3~5min,得到喷补釉浆;修补料、修补釉和喷补釉浆组成重烧修补组合料。

67.值得说明的是,在步骤(1)中,由于主体粉料和废瓷粉的细度比釉粉粗,所以先进行球磨,后加入釉粉与羧甲基纤维素钠进行混合球磨,分两次球磨,即保证了修补料泥团的细度,又保证各组分的均匀性,达到最紧密堆积,实现最理想的修补效果;在制备修补料泥团时加入的羧甲基纤维素钠和甲基溶液,使得修补料泥团具有很好的粘结性能,且最后使用甲基溶液进行揉搓,使得各组分更加均匀,将修补料泥团填补于大缺陷处时修补料泥团可以与坯体很好地粘合,便于后工序填充修补釉泥团;修补釉泥团为填补于修补料泥团的表面,也需要使用泥团状态才能更好的填充,所以在步骤(2)配料完成后的浆料需要使用石膏模具进行吸收水分处理,利用石膏模具良好的吸水性能,能有效吸干浆料的水分,制得修补釉泥团。喷补釉浆喷釉修补釉泥团的表面,因此需要液体状态的釉浆,只需按配方的配比进行湿法球磨即可得到,通过控制喷补釉浆的参数,使得喷釉时的使用效果最佳。

68.进一步的说明,修补釉泥团的磨制过程中采用分次分类别的球磨方式保证修补釉泥团的使用效果达到最佳,由于釉粉与面釉粉已经达到所需的细度要求,所以只需要在第二次球磨时加入使各种原料混合均匀即可,否则会因球磨时间过长导致修补釉泥团细度过细而使得修补釉修补烧后开裂。喷补釉浆中限定釉浆的参数可以更好地进行喷釉处理,提高修补工人的工作效率。

69.具体来说,修补料泥团的制备方法如下:按配方称量主体粉料和釉粉后,加入占总质量的45~50%的水,球磨3~5min;再加入釉粉和羧甲基纤维素钠,继续球磨3~5min,得

到混合浆料;球磨完成后,将浆料进行烘干处理,使得得到修补料初产品,使用1%的甲基溶液(将5g的羧甲基纤维素钠加入到495g的水中,制备得到的1%的甲基溶液),将烘干后的修补料初产品揉至泥团状,得到修补料泥团,按质量百分数计算,制得的修补料泥团的含水率为15~18%。将上述制备得到的修补料泥团用密封容器保存好,防止水分逸出影响修补料泥团的性能,进而影响其修补时的使用效果。

70.修补釉泥团的制备方法如下:按配方称量碳酸锂和钴黑色料后,加入占总质量的45~50%的水,球磨3~5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3~5min;将球磨后的浆料转移至塑料烧杯中,将球磨后的浆料倒入石膏模具吸干水分,吸干时间为45~55小时,直至吸干后含水率为15~18%,使浆料变成泥团状态,得到修补釉泥团。用密封容器保存好上述制备得到修补釉泥团,防止水分逸出影响修补釉泥团的性能,进而影响其修补时的使用效果。

71.喷补釉浆的制备方法如下:按配方称量碳酸锂和钴黑色料后,加入占总质量的45~50%的水,球磨3~5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3~5min,得到喷补釉浆,喷补釉浆的比重为1.76~1.77,流动性为200~220

°

,触变性为50~80

°

。

72.值得说明的是,本技术方案重烧修补组合料的制备方法简单,所需原料易得,制备成本低,可以降低生产成本,提高企业效益。

73.进一步的说明,在步骤(1)的制备方法如下:按配方称量主体粉料和釉粉后,加水球磨3~5min,再加入釉粉和羧甲基纤维素钠,继续球磨3~5min,直至球磨后的混合浆料中细度为10μm的颗粒占比45~55%;球磨完成后,将混合浆料进行烘干处理,得到修补料初产品,使用甲基溶液将烘干后的修补料初产品揉至泥团状,得到修补料泥团。

74.值得指出的是,当混合浆料中细度为10μm的颗粒占比45~55%时,能够实现最理想的修补效果,达到最紧密堆积,若混合浆料中颗粒的细度过大时,填充于卫生陶瓷产品坯体中过于粗糙,紧密性差,与修补釉泥团的结合性差,导致修补效果极差;若混合浆料中颗粒的细度过小,烧后易开裂,填充修补釉泥团后容易导致开裂的缺陷,修补效果亦较差。

75.一种卫生陶瓷修补方法,使用上述的应用于卫生陶瓷的重烧修补组合料,包括以下步骤:

76.(1)将卫生陶瓷的缺陷处进行打磨和清理;

77.(2)使用修补料泥团将卫生陶瓷的缺陷处填平,并使用圆柱形不锈钢针将修补料泥团压实;

78.(3)将修补釉泥团填充在压实后的修补料泥团的表面,且修补釉泥团填充的高度高于卫生陶瓷原来釉面高度0.2~0.4mm;

79.(4)将喷补釉浆喷涂在填充了修补釉泥团的区域;

80.(5)将步骤(4)修补后的卫生陶瓷进行烧成,烧成时间为24~28小时,烧成温度为1170~1185℃,保温时间为20~30分钟。

81.具体来说,在步骤(1)中,将卫生陶瓷产品的缺陷处用气动振动笔振开后,使用气枪将产品表面的杂质清理干净,使用气动振动笔振开缺陷,使得卫生陶瓷产品上的缺陷能够彻底的暴露出来,便于填充修补料泥团。

82.在步骤(2)中,使用修补料泥团将缺陷处填平(高度要与卫生陶瓷产品的坯体平齐),然后用小圆柱形不锈钢针将填入缺陷处的修补料泥团压实于缺陷之中,完成操作后将

产品修补处表面清理干净,在这一步骤中。使用特定的工具(圆柱形不锈钢针)将缺陷处的修补料泥团压实于缺陷之中,借助于修补料泥团的粘合性与最紧密堆积原理,烧后修补料泥团可以与坯体达到最佳的熔合效果而填补缺陷,修补料泥团与坯体的结合性良好,便于后工序的修补釉泥团的填充,否则因为未压实修补料泥团则,会导致后面烧后修补釉泥团混于修补料之中,使得修补效果差,而导致修补失败。

83.在步骤(3)中,使用气动风磨笔将缺陷处及周围磨平,清理干净后将修补釉泥团填充在压实后的修补料泥团的表面,且修补釉泥团填充的高度高于卫生陶瓷原来釉面高度0.2~0.4mm,由于修补釉泥团烧后会收缩(即熔融),因此修补釉泥团的填充的高度要高于卫生陶瓷产品本来的釉面高度,这样烧后产品的修补处釉面与原来产品釉面完全一致。

84.在步骤(4)中,在修补釉泥团的表面在喷一层喷补釉浆,可以使得釉面更加光滑致密,且修补处与原来产品无色差、看不出修补痕迹。

85.下面结合具体实施例和对比例进一步阐述本发明的技术方案。

86.实施例1

87.一种应用于卫生陶瓷的重烧修补组合料,包括修补料泥团、修补釉泥团和喷补釉浆;其中,按干料量的质量份数计算,修补料泥团的原料包括主体粉料(莫来石粉)48份、废瓷粉36份、釉粉20份和羧甲基纤维素钠0.3份;修补釉泥团的原料包括釉粉85份、面釉粉10份、碳酸锂4份、钴黑色料0.01份和羧甲基纤维素钠0.5份;喷补釉浆的原料包括釉粉85份、面釉粉10份、碳酸锂4份、钴黑色料0.01份和羧甲基纤维素钠0.5份;

88.本实施例应用于卫生陶瓷的重烧修补组合料的制备方法,包括以下步骤:

89.(1)制备修补料泥团:按配方称量主体粉料和釉粉后,加入占总质量的45%的水,球磨5min,再加入釉粉和羧甲基纤维素钠,继续球磨3min,使得球磨后的混合浆料中细度为10μm的颗粒占比55%;球磨完成后,将混合浆料进行烘干处理,得到修补料初产品,使用1%的甲基溶液(将5g的羧甲基纤维素钠加入到495g的水中,制备得到的1%的甲基溶液)将烘干后的修补料初产品揉至泥团状,得到修补料泥团,修补料泥团的含水率为17%;

90.(2)制备修补釉泥团:按配方称量碳酸锂和钴黑色料后,加入占总质量的45%的水,球磨4min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨4min;将球磨后的浆料用石膏模具吸干水分,吸干时间为50小时,使其含水率为15%,浆料变成泥团状态,得到修补釉泥团;

91.(3)制备喷补釉浆:按配方称量碳酸锂和钴黑色料后,加入占总质量的45%的水,球磨4min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨4min,得到喷补釉浆,制得的喷补釉浆的比重为1.77,流动性为209

°

,触变性为70

°

;修补料、修补釉和喷补釉浆组成重烧修补组合料。

92.实施例2

93.一种应用于卫生陶瓷的重烧修补组合料,包括修补料泥团、修补釉泥团和喷补釉浆;其中,按干料量的质量份数计算,所述修补料泥团的原料包括主体粉料(莫来石粉)45份、废瓷粉40份、釉粉25份和羧甲基纤维素钠0.4份;修补釉泥团的原料包括釉粉90份、面釉粉5份、碳酸锂5份、钴黑色料0.02份和羧甲基纤维素钠0.4份;喷补釉浆的原料包括釉粉90份、面釉粉5份、碳酸锂5份、钴黑色料0.02份和羧甲基纤维素钠0.4份;

94.本实施例应用于卫生陶瓷的重烧修补组合料的制备方法,包括以下步骤:

95.(1)制备修补料泥团:按配方称量主体粉料和釉粉后,加入占总质量的50%的水,球磨4min,再加入釉粉和羧甲基纤维素钠,继续球磨3min,使得球磨后的混合浆料中细度为10μm的颗粒占比50%;球磨完成后,将混合浆料进行烘干处理,得到修补料初产品,使用1%的甲基溶液(将5g的羧甲基纤维素钠加入到495g的水中,制备得到的1%的甲基溶液)将烘干后的修补料初产品揉至泥团状,得到修补料泥团,修补料泥团的含水率为17%;

96.(2)制备修补釉泥团:按配方称量碳酸锂和钴黑色料后,加入占总质量的48%的水,球磨5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨4min;将球磨后的浆料用石膏模具吸干水分,吸干时间为55小时,使其含水率为16%,浆料变成泥团状态,得到修补釉泥团;

97.(3)制备喷补釉浆:按配方称量碳酸锂和钴黑色料后,加入占总质量的48%的水,球磨5min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨4min,得到喷补釉浆,制得的喷补釉浆的比重为1.765,流动性为214

°

,触变性为65

°

;修补料、修补釉和喷补釉浆组成重烧修补组合料。

98.实施例3

99.一种应用于卫生陶瓷的重烧修补组合料,包括修补料泥团、修补釉泥团和喷补釉浆;其中,按干料量的质量份数计算,所述修补料泥团的原料包括主体粉料(莫来石粉)50份、废瓷粉35份、釉粉23份和羧甲基纤维素钠0.5份;修补釉泥团的原料包括釉粉88份、面釉粉9份、碳酸锂3份、钴黑色料0.01份和羧甲基纤维素钠0.3份;喷补釉浆的原料包括釉粉88份、面釉粉9份、碳酸锂3份、钴黑色料0.01份和羧甲基纤维素钠0.3份;

100.本实施例应用于卫生陶瓷的重烧修补组合料的制备方法,包括以下步骤:

101.(1)制备修补料泥团:按配方称量主体粉料和釉粉后,加入占总质量的18%的水,球磨3min,再加入釉粉和羧甲基纤维素钠,继续球磨3min,使得球磨后的混合浆料中细度为10μm的颗粒占比45%;球磨完成后,将混合浆料进行烘干处理,得到修补料初产品,使用1%的甲基溶液(将5g的羧甲基纤维素钠加入到495g的水中,制备得到的1%的甲基溶液)将烘干后的修补料初产品揉至泥团状,得到修补料泥团,修补料泥团的含水率为15%;

102.(2)制备修补釉泥团:按配方称量碳酸锂和钴黑色料后,加入占总质量的50%的水,球磨3min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3min;将球磨后的浆料用石膏模具吸干水分,吸干时间为45小时,使其含水率为18%,浆料变成泥团状态,得到修补釉泥团;

103.(3)制备喷补釉浆:按配方称量碳酸锂和钴黑色料后,加入占总质量的50%的水,球磨4min,再加入釉粉、面釉粉和羧甲基纤维素钠,继续球磨3min,得到喷补釉浆,制得的喷补釉浆的比重为1.76,流动性为219

°

,触变性为63

°

;修补料、修补釉和喷补釉浆组成重烧修补组合料。

104.实施例4

105.将实施例1-3制备得到的重烧修补组合料分别采用以下的卫生陶瓷修补方法,对3个具有大缺陷的卫生陶瓷进行修补,分别得到样品1、样品2和样品3。

106.本实施例的卫生陶瓷修补方法,包括以下步骤:

107.(1)将卫生陶瓷样品的缺陷处用气动振动笔振开后,使用气枪将产品表面的杂质清理干净;

108.(2)使用修补料泥团将卫生陶瓷样品的缺陷处填平,并使用圆柱形不锈钢针将修补料泥团压实,完成操作后将产品修补处表面清理干净;

109.(3)使用气动风磨笔将缺陷处及周围磨平,清理干净后将修补釉泥团填充在压实后的修补料泥团的表面,且修补釉泥团填充的高度高于卫生陶瓷原来釉面高度0.3mm;

110.(4)将喷补釉浆喷涂在填充了修补釉泥团的区域;

111.(5)将步骤(4)修补后的卫生陶瓷样品装入梭式窑中进行烧成,烧成时间为24小时,烧成温度为1180℃,保温时间为25分钟。

112.具体的,将实施例4中获得样品1、样品2和样品3,通过肉眼观察修补效果,并根据下面的方法分别进行热稳定性测试:

113.热稳定性测试:将样品放置于电热鼓风恒温干燥箱中在130℃温度下烘烤3小时,然后将其放入3℃的冰水中,待样品温度降至常温后,再放置至一个装满红墨水溶液的容器内浸泡10min(红墨水溶液要浸没待测物体),上述操作进行3次后,取出观察釉面是否有裂纹。热稳定性的评判标准为3-130℃,进行三次操作,均无裂纹,则为符合标准。

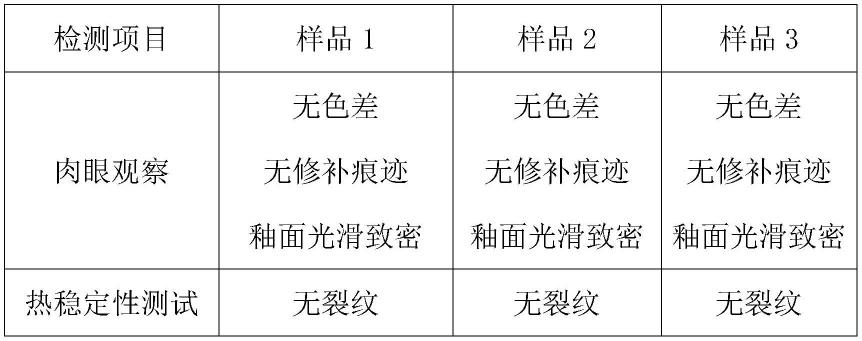

114.具体来说,样品1、样品2和样品3的检测结果如下表1所示:

115.表1样品1-3的检测结果

[0116][0117]

从表1的检测结果可知,样品1-3的修补处与原来产品无色差、且看不出修补痕迹后,通过热稳定性后均无裂纹,由此可见,本技术方案重烧修补组合料可以对卫生陶瓷产品上的大坯体裂纹、棕眼等缺陷进行修补,修补后产品的热稳定性以及色差等性能良好,肉眼看不出修补痕迹。

[0118]

对比例1

[0119]

一种应用于卫生陶瓷的重烧修补组合料,本对比例中的重烧修补组合料为修补料泥团,按干料量的质量份数计算,修补料泥团的原料包括主体粉料(莫来石粉)48份、废瓷粉36份、釉粉20份和羧甲基纤维素钠0.3份,修补料泥团的制备方法和实施例1相同,制得重烧修补组合料。使用本对比例制得的重烧修补组合料,通过以下修补方法对具有大缺陷的卫生陶瓷进行修补:将卫生陶瓷样品的缺陷处用气动振动笔振开后,使用气枪将产品表面的杂质清理干净;使用本对比例制得的重烧修补组合料(修补料泥团)将卫生陶瓷样品的缺陷处填平,并使用圆柱形不锈钢针将修补料泥团压实,完成操作后将产品修补处表面清理干净;将修补后的卫生陶瓷样品装入梭式窑中进行烧成,烧成时间为24小时,烧成温度为1180℃,保温时间为25分钟,得到对比样品1。

[0120]

对比例2

[0121]

一种应用于卫生陶瓷的重烧修补组合料,包括修补料泥团和修补釉泥团;其中,按干料量的质量份数计算,修补料泥团的原料包括主体粉料(莫来石粉)48份、废瓷粉36份、釉粉20份和羧甲基纤维素钠0.3份;修补釉泥团的原料包括釉粉85份、面釉粉10份、碳酸锂4份、钴黑色料0.01份和羧甲基纤维素钠0.5份;

[0122]

修补料泥团和修补釉泥团的制备方法和实施例1相同,制得重烧修补组合料。

[0123]

使用本对比例制得的重烧修补组合料,通过以下修补方法对具有大缺陷的卫生陶瓷进行修补:

[0124]

(1)将卫生陶瓷样品的缺陷处用气动振动笔振开后,使用气枪将产品表面的杂质清理干净;

[0125]

(2)使用修补料泥团将卫生陶瓷样品的缺陷处填平,并使用圆柱形不锈钢针将修补料泥团压实,完成操作后将产品修补处表面清理干净;

[0126]

(3)使用气动风磨笔将缺陷处及周围磨平,清理干净后将修补釉泥团填充在压实后的修补料泥团的表面,且修补釉泥团填充的高度高于卫生陶瓷原来釉面高度0.3mm;

[0127]

(4)将步骤(3)修补后的卫生陶瓷样品装入梭式窑中进行烧成,烧成时间为24小时,烧成温度为1180℃,保温时间为25分钟,得到对比样品2。

[0128]

对比例3

[0129]

一种应用于卫生陶瓷的重烧修补组合料,包括修补料泥团和喷补釉浆;其中,按干料量的质量份数计算,修补料泥团的原料包括主体粉料(莫来石粉)48份、废瓷粉36份、釉粉20份和羧甲基纤维素钠0.3份;喷补釉浆的原料包括釉粉85份、面釉粉10份、碳酸锂4份、钴黑色料0.01份和羧甲基纤维素钠0.5份;

[0130]

修补料泥团和喷补釉浆的制备方法和实施例1相同,制得重烧修补组合料。

[0131]

使用本对比例制得的重烧修补组合料,通过以下修补方法对具有大缺陷的卫生陶瓷进行修补:

[0132]

(1)将卫生陶瓷样品的缺陷处用气动振动笔振开后,使用气枪将产品表面的杂质清理干净;

[0133]

(2)使用修补料泥团将卫生陶瓷样品的缺陷处填平,并使用圆柱形不锈钢针将修补料泥团压实,完成操作后将产品修补处表面清理干净;

[0134]

(3)将喷补釉浆喷涂在填充了修补料泥团的区域;

[0135]

(4)将步骤(3)修补后的卫生陶瓷样品装入梭式窑中进行烧成,烧成时间为24小时,烧成温度为1180℃,保温时间为25分钟,得到对比样品3。

[0136]

具体的,将对比例1-3中获得对比样品1、对比样品2和对比样品3,通过肉眼观察修补效果,并根据上述的方法分别进行热稳定性测试和色差测试,检测结果如下表2所示:

[0137]

表2对比例1-3的检测结果

[0138][0139][0140]

从对比例1的检测结果可知,如仅使用本技术方案的修补料对卫生陶瓷的大缺陷进行修补,得到的产品的修补痕迹明显且釉面粗糙,为不合格产品。从对比例2和对比例3的检测结果可知,若重烧修补组合料为修补料泥团和修补釉泥团的组合,或者为修补料泥团和喷补釉浆的组合,采用上述的重烧修补组合料对具有大缺陷的卫生陶瓷产品进行修补,修补效果也较差,有轻微的色差,且釉面效果不佳,均达不到合格的标准。

[0141]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。