1.本发明涉及一种碳化硅多晶粉料的制备方法,属于多功能无机材料合成领域。

背景技术:

2.随着5g,即第五代移动通信网络和半导体行业的推动,相关产品朝着更加高精尖的方向发展,作为第五代半导体,行业对碳化硅单晶的性能和品质的要求越来越高。半绝缘衬底要求碳化硅不能具有太高的导电性,而氮浓度过高则会在很大程度上增加碳化硅的导电性,因此在制碳化硅单晶片所需的sic多晶粉料的纯度应大于6n,在制备sic多晶粉料时,控制氮及其他杂质含量成为重中之重。

3.现有方法存在以下问题:

4.1.acheson法工艺不足:纯度低;

5.acheson法由于采用天然石英砂和焦炭类含碳物质作为合成原料,因此原料中的b、p及金属杂质不可避免的会进入产物sic的晶格中,所以很难制备出纯度大于2n的sic材料。

6.2.甲基氯硅烷的cvd法:副产物种类多、数量大、不环保;

7.目前可用于制备sic单晶生长的高纯sic多晶源粉的方法主要是cvd法和固相烧结法。cvd法采用甲基氯硅烷为原料,在还原气氛下制备sic多晶粉料是目前制备sic多晶源粉纯度最高的方法。但是该方法对生产设备材质及规格要求高、反应过程副产一甲基三氯硅烷、二甲基二氯硅烷、含氢氯硅烷、三氯氢硅、四氯化硅等十余种副产物,大量的含氯副产物的处理及环保投入使得生产成本自然居高不下,所以不适合大规模工业化。

8.3.固相烧结工艺:成本高、氮含量难降低;

9.目前国内外制备半绝缘sic单晶材料所用的多晶源粉以固相烧结法为主,该方法是以高纯碳粉和高纯硅粉为起始原料,通过固相烧结工艺获得sic多晶源粉,基本可以满足生长sic单晶的需要。

10.该方法主要问题有两点:

11.其一、原料均为高纯材料,并且是高纯粉体材料,这样势必会提高多晶sic的成本;

12.其二、原料是通过块状材料经过破碎过程得到粉体材料,这样必然引入杂质,并且粉体混合烧结需经过拆包、混合及高温烧结等过程,难免由于高温、气氛环境等因素引入杂质,特备是氮元素无法避免,同时sic多晶源粉在进行单晶生长过程中还需要容器转换,也增加了引入氮元素的机会,进而影响半绝缘sic单晶的品质及稳定性。

技术实现要素:

13.本发明的目的是为了解决现有制备碳化硅多晶粉料的制备方法纯度低的技术问题,提供了一种高纯碳化硅多晶粉料的制备方法。

14.高纯碳化硅多晶粉料的制备方法按照以下步骤进行:

15.一、将c源制备系统制备的c源与硅源分别通过手套箱装入高温炉中净化,在中高

温区依次通入净化气体进行净化3~6h,净化气体纯度>9n,将净化后的硅源与净化后的c源分别放入充有惰性气体的手套箱中,手套箱内水氧氮指标为1ppm以下,泄漏率小于0.001vol%/h;

16.所述c源制备系统与高温炉通过手套箱连接;

17.二、将净化后的硅源在充有惰性气体的手套箱内放入异型碳化硅坩埚c中,将碳化硅坩埚b通过第二凹槽与异型碳化硅坩埚c相连,然后将净化后的c源在充有惰性气体的手套箱内放入碳化硅坩埚b中,将保护坩埚a通过第一凸槽与碳化硅坩埚相连,将净化后的硅源与净化后的c源混合均匀后在充有惰性气体的手套箱内装入保护坩埚a中,净化后的硅源与净化后的c源摩尔比为(1~1.25):(0.2~1);

18.步骤二中所述碳化硅坩埚b上端设有第一凸槽,底面上以圆心为中心,按圆周均布打有筛孔,所述筛孔的直径为325~600目,下端设有第二凹槽;

19.所述异型碳化硅坩埚c上端设有第二凸槽;

20.所述保护坩埚a上端与第一凸槽或第二凸槽可连接,所述第二凹槽与第二凸槽可连接;

21.三、将保护坩埚a通过充有惰性气体的手套箱转移至烧结炉中,打开真空系统抽高真空,同时将温度以5~10℃/min的升温速度升温至800℃~1400℃,在温度为800℃~1400℃、真空度为10-5

pa~10-6

pa的条件下,烧结30min~30h,关闭真空系统,将系统压力平衡至10pa~100000pa,通过自动连锁控制维持系统压力,以1℃/min的升温速率升高温度至1950℃~2500℃,保持1~6h,即得高纯碳化硅多晶粉料。

22.步骤一所述c源是密度为0.08g/ml~0.2g/ml的c粉、c海绵或低密度石墨预制体。

23.步骤一所述硅源为高纯硅颗粒或硅块。

24.步骤一所述净化气体为氩气、氢气及氟硅烷中的一种或其中几种。

25.步骤一、步骤二和步骤三所述惰性气体为氩气或氦气。

26.步骤二所述c源是密度为0.08g/ml~0.2g/ml的c粉时,c粉厚度为1cm~6cm。

27.本发明c源制备系统与原料纯化系统通过手套箱相连接,以自制高纯c粉(密度0.08g/ml~0.2g/ml)或c海绵或低密度石墨预制体为c源,使用高纯硅颗粒或硅块为硅源,采用气-固反应的方式进行高温烧结;

28.在烧结前对原料进行净化,净化后原料置于充有惰性气体(净化气体纯度>9n)手套箱中,手套箱与高温炉装料口密封连接,手套箱具有独立智能净化系统,手套箱中水氧氮指标控制在1ppm以下,泄漏率小于0.001vol%/h,本方法从c源制备开始至高温烧结结束均不接触空气,有效避免空气中n吸附在原料中。

29.本发明采用自制c源装置与手套箱密封连接,手套箱与高温炉直接密封连接,c源制备后直接进入到手套箱中,不接触空气,然后进入高温炉中净化,净化能够除去原料表面吸附的杂质,原料净化后即储存在惰性气体保护的手套箱中,手套箱中水氧氮指数极低,保证了原料中极低的氮含量。同时,采用高真空预烧结及硅蒸汽法能够有效除去埋藏在si颗粒或硅块中的氮及其他杂质,提高了si蒸汽的纯度,进而提高sic纯度。

附图说明

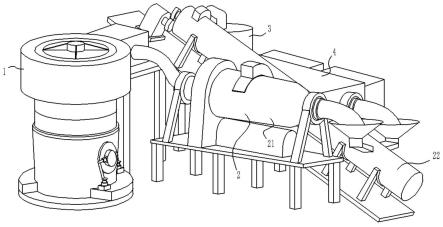

30.图1是本发明保护坩埚a的结构示意图;

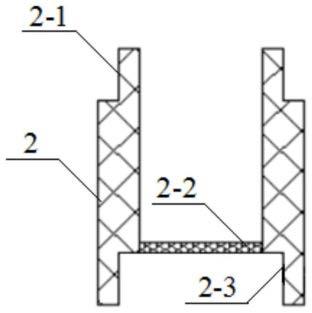

31.图2是本发明碳化硅坩埚b的结构示意图;

32.图3是本发明异型碳化硅坩埚c的结构示意图;

33.图4是实验一中碳化硅多晶粉料的检测结果;

34.图5是实验一碳化硅多晶粉料中n含量检测结果。

具体实施方式

35.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

36.具体实施方式一:本实施方式高纯碳化硅多晶粉料的制备方法按照以下步骤进行:

37.一、将c源制备系统制备的c源与硅源分别通过手套箱装入高温炉中净化,在中高温区依次通入净化气体进行净化3~6h,净化气体纯度>9n,将净化后的硅源与净化后的c源分别放入充有惰性气体的手套箱中,手套箱内水氧氮指标为1ppm以下,泄漏率小于0.001vol%/h;

38.所述c源制备系统与高温炉通过手套箱连接;

39.二、将净化后的硅源在充有惰性气体的手套箱内放入异型碳化硅坩埚c3中,将碳化硅坩埚b2通过第二凹槽2-3与异型碳化硅坩埚c3相连,然后将净化后的c源在充有惰性气体的手套箱内放入碳化硅坩埚b2中,将保护坩埚a1通过第一凸槽2-1与碳化硅坩埚b相连,将净化后的硅源与净化后的c源混合均匀后在充有惰性气体的手套箱内装入保护坩埚a1中,净化后的硅源与净化后的c源摩尔比为(1~1.25):(0.2~1);

40.步骤二中所述碳化硅坩埚b2上端设有第一凸槽2-1,底面上以圆心为中心,按圆周均布打有筛孔2-2,所述筛孔2-2的直径为325~600目,下端设有第二凹槽2-3;

41.所述异型碳化硅坩埚c3上端设有第二凸槽3-1;

42.所述保护坩埚a1上端与第一凸槽2-1或第二凸槽3-1可连接,所述第二凹槽2-3与第二凸槽3-1可连接;

43.三、将保护坩埚a1通过充有惰性气体的手套箱转移至烧结炉中,打开真空系统抽高真空,同时将温度以5~10℃/min的升温速度升温至800℃~1400℃,在温度为800℃~1400℃、真空度为10-5

pa~10-6

pa的条件下,烧结30min~30h,关闭真空系统,将系统压力平衡至10pa~100000pa,通过自动连锁控制维持系统压力,以1℃/min的升温速率升高温度至1950℃~2500℃,保持1~6h,即得高纯碳化硅多晶粉料。

44.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一所述c源是密度为0.08g/ml~0.2g/ml的c粉、c海绵或低密度石墨预制体。其他与具体实施方式一相同。

45.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤一所述硅源为高纯硅颗粒或硅块。其他与具体实施方式一或二相同。

46.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤一所述净化气体为氩气、氢气及氟硅烷中的一种或其中几种。其他与具体实施方式一至三之一相同。

47.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤一、步骤二和步骤三所述惰性气体为氩气或氦气。其他与具体实施方式一至四之一相同。

48.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤二所述c

源是密度为0.08g/ml~0.2g/ml的c粉时,c粉厚度为1cm~6cm。其他与具体实施方式一至五之一相同。

49.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是步骤三中所述在温度为900℃、真空度为10-5

pa的条件下,烧结1h。其他与具体实施方式一至六之一相同。

50.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是步骤三中所述在温度为1000℃、真空度为10-6

pa的条件下,烧结20h。其他与具体实施方式一至七之一相同。

51.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是步骤三中以1℃/min的升温速率升高温度至2150℃,保持2h。其他与具体实施方式一至八之一相同。

52.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是步骤三中以1℃/min的升温速率升高温度至2400℃,保持5h。其他与具体实施方式一至九之一相同。

53.采用下述实验验证本发明效果:

54.实验一:

55.高纯碳化硅多晶粉料的制备方法按照以下步骤进行:

56.一、将c源制备系统制备的c源与硅源分别通过手套箱装入高温炉中净化,在中高温区依次通入净化气体进行净化6h,净化气体纯度>9n,将净化后的硅源与净化后的c源分别放入充有惰性气体的手套箱中,手套箱内水氧氮指标为1ppm以下,泄漏率小于0.001vol%/h;

57.所述c源制备系统与高温炉通过手套箱连接;

58.二、将净化后的硅源在充有惰性气体的手套箱内放入异型碳化硅坩埚c3中,将碳化硅坩埚b2通过第二凹槽2-3与异型碳化硅坩埚c3相连,然后将净化后的c源在充有惰性气体的手套箱内放入碳化硅坩埚b2中,将保护坩埚a1通过第一凸槽2-1与碳化硅坩埚b相连,将净化后的硅源与净化后的c源混合均匀后在充有惰性气体的手套箱内装入保护坩埚a1中,净化后的硅源与净化后的c源摩尔比为(1.25:1;

59.步骤二中所述碳化硅坩埚b2上端设有第一凸槽2-1,底面上以圆心为中心,按圆周均布打有筛孔2-2,所述筛孔2-2的直径为500目,下端设有第二凹槽2-3;

60.所述异型碳化硅坩埚c3上端设有第二凸槽3-1;

61.所述保护坩埚a1上端与第一凸槽2-1或第二凸槽3-1可连接,所述第二凹槽2-3与第二凸槽3-1可连接;

62.三、将保护坩埚a1通过充有惰性气体的手套箱转移至烧结炉中,打开真空系统抽高真空,同时将温度以5℃/min的升温速度升温至900℃,在温度为900℃、真空度为10-5

pa9的条件下,烧结3h,关闭真空系统,将系统压力平衡至10pa,通过自动连锁控制维持系统压力,以1℃/min的升温速率升高温度至1950℃,保持1h,即得高纯碳化硅多晶粉料。

63.步骤一所述c源是密度为0.08g/ml的c粉,并且c粉厚度为3cm。

64.步骤一所述硅源为高纯硅颗粒或硅块。

65.步骤一所述净化气体为氩气、氢气及氟硅烷中的一种或其中几种。

66.步骤一、步骤二和步骤三所述惰性气体为氩气或氦气。

67.本实验制备的高纯碳化硅多晶粉料的检测结果如图4,碳化硅多晶粉料的纯度为99.9999%,n含量(图5)<1.00e 16atoms/cm3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。