1.本发明涉及一种高性能隧道衬砌裂缝快速修复材料,属于隧道裂缝修复技术领域。

背景技术:

2.隧道使用过程中,由于受到荷载以及外界环境侵蚀等经常会出现裂缝。对于隧道出现裂缝,会影响隧道使用安全,当出现裂缝时,如不及时修补就会加快隧道的损坏,减少隧道的使用寿命。此外,对于北方地区的冬季和一些多雨水地区,一旦雨水或雪融化后的水进入隧道裂缝后会造成隧道损伤,严重时会造成交通安全事故,威胁着人们的生命和财产安全。因此,及时维修至关重要。在一些地铁隧道以及公路隧道的日常维护和维修过程中,要求快速维修尽快投入使用的情况比较多见。因此,亟需一种新材料以适应该领域的使用要求。

3.目前,混凝土裂缝修补材料主要包含无机和有机两大类材料,一般而言,有机材料流动性较好,粘结性能好,强度高;无机材料流动性较差,造价较低。就目前存在修复材料而言,大都针对公路、桥梁等工程,对于地下工程中的隧道衬砌裂缝修复还未涉及,由于它们各自工程的内部结构以及外部环境不同,所要求修复材料针对的性能有所不同。

技术实现要素:

4.本发明为了解决现有技术中存在的问题,提供一种具有高强度、高粘度、抗渗性能较好、造价低、且固化后具有较强的抗变形性能的隧道衬砌裂缝修复材料。

5.为了达到上述目的,本发明提出的技术方案为:一种高性能隧道衬砌裂缝快速修复材料,其特征在于,包括以下重量份数的组分:

6.100份超细水泥,50~70份水性环氧树脂,50~70份水性固化剂,20~21份水性聚氨酯, 1~2份消泡剂和30~40份水;

7.所述裂缝修复材料制备过程如下:

8.(i)将水性环氧树脂50~70份和水性固化剂50~70份混合均匀;

9.(ii)将步骤(i)得到的混合物与20~21份水性聚氨酯混合均匀;

10.(iii)将100份超细水泥和30~40份水混合均匀;

11.(iv)将步骤(ii)得到的混合物和步骤(iii)得到的混合物混合均匀;

12.(v)将步骤(iv)得到的混合物和1~2份消泡剂混合均匀,得到裂缝修补材料。

13.对上述技术方案的进一步设计为:所述水性环氧树脂型号为cydw-100。

14.所述水性固化剂型号为cydhd-200。

15.所述水性聚氨酯型号为pu-300c。

16.所述消泡剂为磷酸三丁酯。

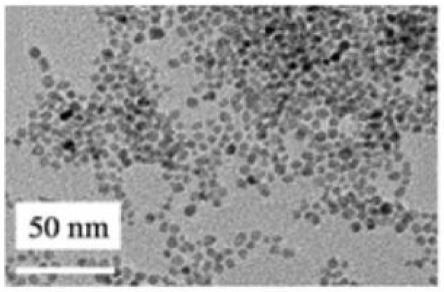

17.所述超细水泥的平均粒径为1200目。

18.将所述的裂缝修复材料填充到待修补的隧道裂缝中时,操作时间不超过2h,固化

时间为24-48h 本发明与现有技术相比具有以下优点:

19.本发明通过超细水泥与环氧树脂的结合,形成低伸缩率、高强度、高粘性、固化时间短的隧道衬砌裂缝修复材料。

20.本发明的裂缝修补材料中水性聚氨酯具有抗渗性强的优点,且能大幅度提升修复材料的韧性。

21.本发明的裂缝修补材料选用的超细水泥针对0.15-2mm的微小裂缝进行修复,大于2mm 裂缝选用普通水泥即可,且本发明中的环氧树脂组分的流动性较高,不会影响注浆效果。

22.本发明的裂缝修补材料具有低伸缩率、韧性好、抗冲击性能好、新旧界面粘结性好。隧道裂缝修复材料在潮湿环境下强度高、粘结性好、抗渗性强的优势,更好的应用于地下潮湿环境隧道裂缝的修补。

具体实施方式

23.下面结合具体实施例对本发明进行详细说明。

24.实施例一

25.本实施例的裂缝修复材料包括如下重量份组分:100份超细水泥,50份水性环氧树脂 (cydw-100),50份水性固化剂(cydhd-200),20份水性聚氨酯(pu-300c),1份消泡剂和30份水;所述消泡剂为磷酸三丁酯(tbp),超细水泥的平均粒径为1200目。

26.上述组分按照如下方法进行制备:

27.(i)将50份水性环氧树脂和50份水性固化剂混合均匀;

28.(ii)将步骤(i)得到的混合物与20份水性聚氨酯混合均匀;

29.(iii)将100份超细水泥和30份水混合均匀;

30.(iv)将步骤(ii)得到的混合物和步骤(iii)得到的混合物混合均匀;

31.(v)将步骤(iv)得到的混合物和1份消泡剂混合均匀,得到裂缝修补材料。

32.本实施例的修补材料在修补隧道微小裂缝时,首先将裂缝表面的某一点凿成v字型,安装注浆底座后,将裂缝修复材料注入裂缝中,待24小时裂缝修复材料凝固后修复完成。

33.在潮湿环境条件下,进行室内模拟隧道修复试验,养护周7d测得强度为32mpa,一个月后测得强度为45mpa。

34.实施例二

35.本实施例的裂缝修复材料包括如下重量份组分:100份超细水泥,70份水性环氧树脂, 70份水性固化剂,21份水性聚氨酯,2份消泡剂和40份水。

36.上述组分按照如下方法进行制备:

37.(i)将70份水性环氧树脂和70份水性固化剂混合均匀;

38.(ii)将步骤(i)得到的混合物与21份水性聚氨酯混合均匀;

39.(iii)将100份超细水泥和40份水混合均匀;

40.(iv)将步骤(ii)得到的混合物和步骤(iii)得到的混合物混合均匀;

41.(v)将步骤(iv)得到的混合物和2份消泡剂混合均匀,得到裂缝修补材料。

42.本实施例的修补材料在修补隧道微小裂缝时,首先将裂缝表面的某一点凿成v字

型,安装注浆底座后,将裂缝修复材料注入裂缝中,待48小时裂缝修复材料凝固后修复完成。

43.在潮湿环境条件下,进行室内模拟隧道修复试验,养护周7d测得强度为36mpa,一个月后测得强度为48mpa。

44.实施例三

45.本实施例的裂缝修复材料包括如下组分超细水泥、水性环氧树脂、水性固化剂、水性聚氨酯、消泡剂和水。

46.所述水性环氧树脂,按重量份,每份占比为超细水泥的60%。水性固化剂,按重量份,每份占比为超细水泥的60%,与水性环氧树脂为1:1的关系。水性聚氨酯,按重量份,每份占比为超细水泥的20%。消泡剂,按重量份,每份占比为超细水泥的1.5%。水,按重量份,每份占比为超细水泥的35%。本实施例中消泡剂为磷酸三丁酯,超细水泥的平均粒径为1200 目。

47.测试例

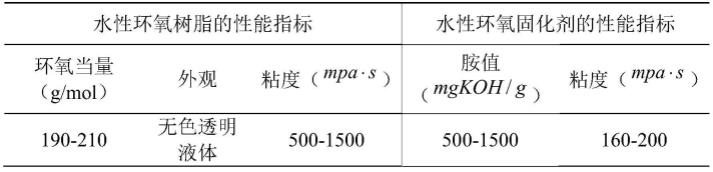

48.本测试例的修复材料中采用了环氧树脂,环氧树脂前期强度高、收缩变形小、粘结力强、耐水性能好、极限应变大及造价低。水性环氧树脂适用于潮湿环境。水性环氧固化剂的掺加目的是组成配方树脂,并且在一定条件下进行固化反应,生成立体网状结构的产物,才会显现出各种优良的性能,成为具有真正使用价值的环氧材料。本实施例采用的水性环氧树脂 (cydw-100)及水性环氧固化剂(cydhd-200)其性能指标见表1。

49.表1水性环氧树脂及固化剂性能指标

[0050][0051]

聚氨酯由有机二异氰酸酯或多异氰酸酯与二羟基或多羟基化合物加聚而成。本实施例采用的水性聚氨酯(pu-300c),外观为乳白色乳液,ph值为7~9,固体含量35%,具有韧性佳、抗渗等级高、抗氯离子硫酸盐性好特性。

[0052]

考虑到裂缝修补材料与被修复基体的相容性应选用普通水泥类材料作为基质材料。由于本实施例主要针对隧道衬砌的微裂缝特别是裂缝宽度约为1-2mm的窄缝还需选用超细水泥 (600目);大于2mm的裂缝则可采用普通水泥材料进行。

[0053]

本测试例所用的消泡剂为山东优索化工科技有限公司生产的磷酸三丁酯,相对密度 0.9766(g/ml,20/4℃)。

[0054]

本测试例环氧树脂掺量以超细水泥含量为准,水性聚氨酯、消泡剂掺量以环氧树脂含量为准。修复材料试验配合比见表2。

[0055]

表2修复材料试验配合比 (%)

[0056]

[0057]

利用表2所述三种配比的修复材料进行裂缝修复试验,并对实验结果进行测试,结果如下:

[0058]

1、无侧限抗压强度测试。

[0059]

水性环氧树脂掺加量为50%时的无侧限抗压强度低于掺加量为60%的无侧限抗压强度。环氧树脂类聚合物具有引气的特点,因此在拌合修复材料时会有气体进入,且在固化过程中气体不能完全排除,从而影响结构密实性。通过掺入消泡剂解决此类问题,加入消泡剂后强度明显提高。修复材料a类抗压强度随着养护时间的增加而增加,数据变化见表3和表4。

[0060]

表3养护7d抗压强度数据表/mpa表4养护时间抗压强度数据表/mpa

[0061][0062]

修复浆体在硬化过程中,通过水化反应,游离水逐渐被消耗或蒸发导致浆料有轻微的自收缩。防止水泥砂浆产生这种微小的内应力变形和自收缩越大,所需的平衡内应力越大。当内应力超过水泥浆体承载极限时,裂缝可能会出现。对于修补材料,其收缩内应力直接影响修复材料与修补基质界面的粘结牢固度和修补有效期,修补材料的自收缩越小修补界面来自修补材料的内应力越小,修补位置处的界面越稳定。表5显示不同养护时间的修复材料在7d、 14d、28d三个龄期的伸缩率情况。

[0063]

表5

[0064][0065]

试块在硬化过程中,游离水被水泥水化反应逐渐消耗或蒸发,这种失水现象导致浆体出现轻微的自收缩的现象。随着反应时间增加,生成的物质较多,加上是喷水养护,使试块产生了膨胀现象。

[0066]

上述测试实例表明本发明的裂缝修复材料,修复后伸缩率低、强度高。

[0067]

以上对本发明进行了详细介绍,本文应用了具体个例对本发明的实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。同时,对于本领域的一般技术人员,根据本发明的思想,在实际操作时可能略有不同,本说明书内容不应理解为对本发明的使用限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。