1.本发明涉及一种丝杆组装线,具体是汽车座椅丝杆组装线及组装方法。

背景技术:

2.随着汽车的不断发展,人们对汽车的要求也越来越高,电动座椅的出现让汽车的应用更加智能和便捷,而电动座椅就一定离不开丝杆,汽车越来越高端,丝杆的使用也越来越多,为了保证丝杆的品质和产能,丝杆的自动组装线也应运而生。

3.现有丝杆的自动组装线大部分都基于治具进行手动或半自动的生产工艺,而在穿螺母过程中通常有两种方式,第一种是手动,第二种是丝杆不动,螺母动。

4.现有技术存在如下问题:穿螺母的效率低下,且螺母穿杆的一致性较低。因此,本领域技术人员提供了汽车座椅丝杆组装线及组装方法,以解决上述背景技术中提出的问题。

技术实现要素:

5.本发明的目的在于提供汽车座椅丝杆组装线及组装方法,能够有效提高穿螺母的效率,并能提高螺母穿杆的一致性,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.汽车座椅丝杆组装线,包括机架、丝杆上料单元、直套筒装料单元、直套筒铆合单元、第一垫片装料单元、第一l型底座装料单元、第一t型套筒装料单元、第一t型套筒铆合单元、螺母装料单元、第二垫片装料单元、第二l型底座装料单元、胶垫装料单元、第二t型套筒装料单元、第二t型套筒铆合单元、成品下料装盒单元、产品移栽单元;所述产品移栽单元固定在机架上方,用以转移丝杆;所述丝杆上料单元固定在机架顶端面一侧边沿,用以有序导入丝杆;所述直套筒装料单元固定在丝杆上料单元一侧、机架顶端面上,用以在丝杆转移过来后将直套筒装在丝杆上;所述直套筒铆合单元固定在直套筒装料单元一侧、机架顶端面上,用以在丝杆转移过来后将直套筒铆合在丝杆上;所述第一垫片装料单元固定在直套筒铆合单元一侧、机架顶端面上,用以在丝杆转移过来后将第一垫片装在丝杆上;所述第一l型底座装料单元固定在第一垫片装料单元一侧、机架顶端面上,用以在丝杆转移过来后将第一l型底座装在丝杆上;所述第一t型套筒装料单元固定在第一l型底座装料单元一侧、机架顶端面上,用以在丝杆转移过来后将第一t型套筒装在丝杆上;所述第一t型套筒铆合单元固定在第一t型套筒装料单元一侧、机架顶端面上,用以在丝杆转移过来后将第一t型套筒铆合在丝杆上;所述螺母装料单元固定在第一t型套筒铆合单元一侧、机架顶端面上,用以在丝杆转移过来后将螺母装在丝杆上;所述第二垫片装料单元固定在螺母装料单元一侧、机架顶端面上,用以在丝杆转移过来后将第二垫片装在丝杆上;所述第二l型底座装料单元固定在第二垫片装料单元一侧、机架顶端面上,用以在丝杆转移过来后将第二l型底座装在丝杆上;所述胶垫装料单元固定在第二l型底座装料单元一侧、机架顶端面上,用以在丝杆转移过来后将胶垫装在丝杆上;所述第二t型套筒装料单元固定在胶垫装料单元一侧、

机架顶端面上,用以在丝杆转移过来后将第二t型套筒装在丝杆上;所述第二t型套筒铆合单元固定在第二t型套筒装料单元一侧、机架顶端面上,用以在丝杆转移过来后将第二t型套筒铆合在丝杆上;所述成品下料装盒单元固定在第二t型套筒铆合单元一侧、机架顶端面上,用以在丝杆转移过来后将丝杆有序导出。

8.通过设置的螺母装料单元能够有效提高穿螺母的效率,并能提高螺母穿杆的一致性。

9.作为本发明进一步的方案:所述螺母装料单元包括固定在机架顶端面一侧边沿的支撑板,且支撑板的顶端面一侧边沿固定连接有旋转电机,所述旋转电机的输出端固定连接有气动夹具,所述支撑板的一侧设有夹紧机构,且夹紧机构远离支撑板的一侧固定连接有支撑架,所述支撑架的顶端设有第一传送带,且第一传送带的一端设有与其相邻的第二传送带,所述第一传送带的顶端面两侧边沿对称固定连接有第一限位侧板,所述第二传送带的顶端面两侧边沿对称固定连接有第二限位侧板,且第二传送带与第一传送带之间设有间歇上料机构。

10.使用时,产品移栽单元将丝杆移栽至夹紧机构,然后,通过气动夹具夹紧丝杆的一端,此时,在第一传送带上放置多个螺母,第一传送带将螺母向前输送,直到被间歇上料机构挡住,间歇上料机构在来到一个丝杆后就会放行一个螺母通过,放行的螺母被第二传送带输送至丝杆的上料口,随后,启动旋转电机,旋转电机运行带动气动夹具与丝杆进行慢速运转,等螺母转入丝杆后可以加速将螺母运行至设定位置即可。

11.作为本发明再进一步的方案:所述丝杆上料单元、直套筒装料单元、直套筒铆合单元、第一垫片装料单元、第一l型底座装料单元、第一t型套筒装料单元、第一t型套筒铆合单元、第二垫片装料单元、第二l型底座装料单元、胶垫装料单元、第二t型套筒装料单元、第二t型套筒铆合单元上也均设有夹紧机构,且多个夹紧机构前后对齐。

12.该设置保证丝杆在各个工序的加工过程中得到稳定的放置。

13.作为本发明再进一步的方案:所述夹紧机构包括固定在机架顶端面上的底板,且底板的顶端面固定连接有至少一个竖板,所述竖板的顶端面中间位置开设有供丝杆卡入的三角槽,且竖板的一侧面固定连接有上连接块与下连接块,所述下连接块的一侧面固定连接有夹紧气缸,且夹紧气缸的顶部输出端活动连接有y型连杆,所述y型连杆的侧面靠近一端的位置开设有条形槽,所述上连接块的顶端面中间位置开设有活动槽,所述y型连杆一端穿过活动槽并通过贯穿销杆连接在一起,且销杆穿过条形槽。

14.产品移栽单元将丝杆移栽卡入三角槽中,随后,夹紧气缸运行,输出端伸出推动y型连杆一端向上顶起,过程中,y型连杆另一端在条形槽与销杆的限制下压低向前倾斜直到卡在三角槽顶端,此时的丝杆被y型连杆卡在三角槽中无法脱离。

15.作为本发明再进一步的方案:所述间歇上料机构包括固定在第二传送带与第一传送带之间上方的推料气缸,且推料气缸的输出端倾斜向下,一个所述第一限位侧板的侧面靠近第二限位侧板的位置开设有缺口,且缺口的一侧固定连接有隔料气缸,所述隔料气缸的输出端固定连接有隔板,且隔板与缺口对齐。

16.使用时,推料气缸的输出端伸出将隔板插入缺口中,进而阻挡了第一传送带上螺母的前进,当推料气缸的输出端缩回时,隔板脱离缺口,螺母继续前进,当一个螺母通过后,推料气缸再次将隔板插入缺口中,而已通过的螺母在走到第一传送带的尽头后,推料气缸

运行将该螺母推向第二传送带,第二传送带带着螺母向着丝杆的上料口前进,直到螺母旋入丝杆,而丝杆快速旋转时,螺母由于两边被第二限位侧板限制无法转动,只能在丝杆进行移动,直到移动到预设距离。

17.作为本发明再进一步的方案:所述丝杆上料单元通过转动的皮带导入丝杆,相邻丝杆放置在皮带上有一定的间距。

18.该设置保证相邻丝杆有足够的时间与空间有序进入组装线。

19.作为本发明再进一步的方案:所述直套筒装料单元、第一垫片装料单元、第一l型底座装料单元、第一t型套筒装料单元、第二垫片装料单元、第二l型底座装料单元、胶垫装料单元、第二t型套筒装料单元均先通过振动盘进行配件上料,再通过伸缩气缸推动将振动盘输出的配件推向丝杆。

20.该设置能够快速将配件安装在丝杆上。

21.作为本发明再进一步的方案:所述直套筒铆合单元、第一t型套筒铆合单元、第二t型套筒铆合单元均通过产品移栽单元将丝杆移栽至铆压工位,在铆压工位将丝杆送入至铆压位置进行精准铆压工作,铆压完成后再送回原位。

22.该设置能够快速完成铆合工作。

23.作为本发明再进一步的方案:所述成品下料装盒单元通过转动的皮带导出丝杆,相邻丝杆放置在皮带上有一定的间距。

24.该设置保证丝杆有序导出,供工作人员快速收取起来。

25.汽车座椅丝杆组装方法,采用上述任一项所述的汽车座椅丝杆组装线,包括以下步骤:

26.s1:丝杆上料;

27.s2:直套筒装料;

28.s3:直套筒铆合;

29.s4:第一垫片装料;

30.s5:第一l型底座装料;

31.s6:第一t型套筒装料;

32.s7:第一t型套筒铆合;

33.s8:螺母装料;

34.s9:第二垫片装料;

35.s10:第二l型底座装料;

36.s11:胶垫装料;

37.s12:第二t型套筒装料;

38.s13:第二t型套筒铆合;

39.s14:成品下料装盒。

40.与现有技术相比,本发明的有益效果是:

41.1、本发明采用全自动化生产线,相较于现有的手动或半自动的生产工艺大幅度提高了丝杆的组装速度,进而有效提高了生产效率。

42.2、本发明通过设置的螺母装料单元能够有效提高穿螺母的效率,并能提高螺母穿杆的一致性。

43.3、通过设置的夹紧机构,能够有效提高丝杆在各个组装工艺中的稳固性。

附图说明

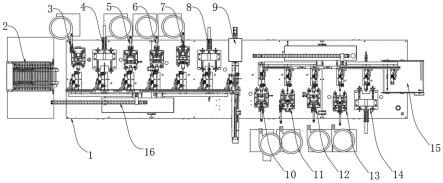

44.图1为汽车座椅丝杆组装线的结构示意图;

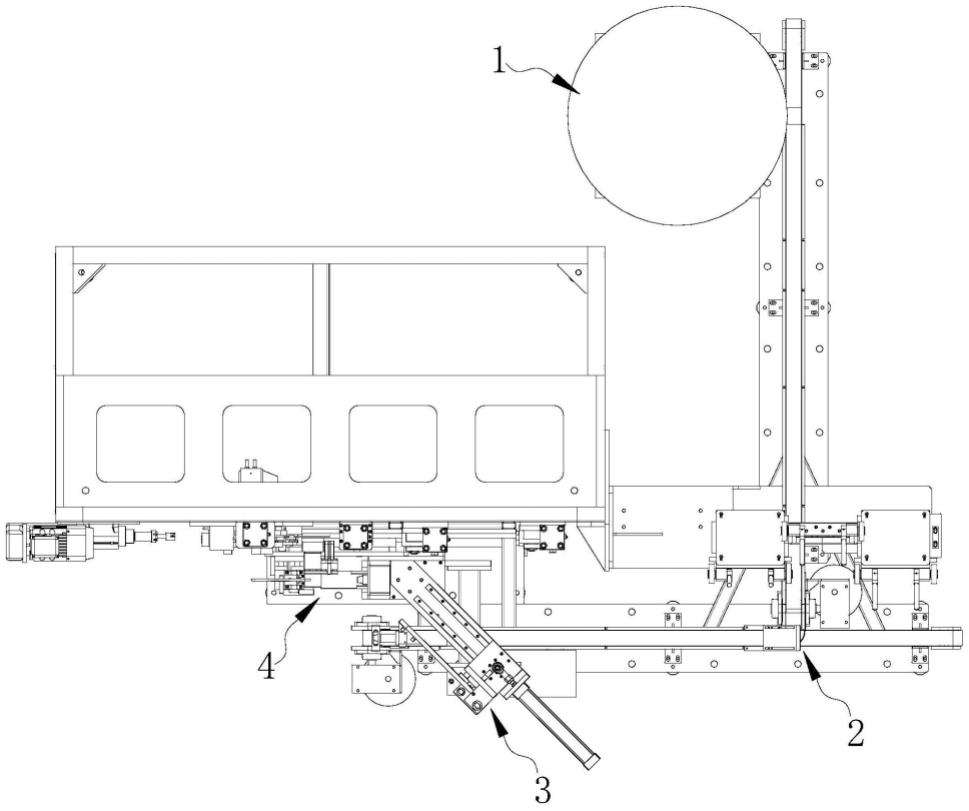

45.图2为汽车座椅丝杆组装线中丝杆上料单元与机架的结构示意图;

46.图3为汽车座椅丝杆组装线中螺母装料单元的结构示意图;

47.图4为汽车座椅丝杆组装线图3中a的放大图;

48.图5为汽车座椅丝杆组装线中夹紧机构的结构示意图;

49.图6为汽车座椅丝杆组装线中成品下料装盒单元与成品丝杆相结合视图;

50.图7为汽车座椅丝杆组装方法的流程图。

51.图中:1、机架;2、丝杆上料单元;3、直套筒装料单元;4、直套筒铆合单元;5、第一垫片装料单元;6、第一l型底座装料单元;7、第一t型套筒装料单元;8、第一t型套筒铆合单元;9、螺母装料单元;901、支撑板;902、旋转电机;903、气动夹具;904、夹紧机构;9041、底板;9042、竖板;9043、下连接块;9044、上连接块;9045、夹紧气缸;9046、y型连杆;9047、活动槽;9048、条形槽;9049、三角槽;905、支撑架;906、第一传送带;907、第二传送带;908、第一限位侧板;909、推料气缸;9010、第二限位侧板;9011、缺口;9012、隔料气缸;9013、隔板;10、第二垫片装料单元;11、第二l型底座装料单元;12、胶垫装料单元;13、第二t型套筒装料单元;14、第二t型套筒铆合单元;15、成品下料装盒单元;16、产品移栽单元。

具体实施方式

52.请参阅图1~7,本发明实施例中,汽车座椅丝杆组装线,包括机架1、丝杆上料单元2、直套筒装料单元3、直套筒铆合单元4、第一垫片装料单元5、第一l型底座装料单元6、第一t型套筒装料单元7、第一t型套筒铆合单元8、螺母装料单元9、第二垫片装料单元10、第二l型底座装料单元11、胶垫装料单元12、第二t型套筒装料单元13、第二t型套筒铆合单元14、成品下料装盒单元15、产品移栽单元16;产品移栽单元16固定在机架1上方,用以转移丝杆;丝杆上料单元2固定在机架1顶端面一侧边沿,用以有序导入丝杆;直套筒装料单元3固定在丝杆上料单元2一侧、机架1顶端面上,用以在丝杆转移过来后将直套筒装在丝杆上;直套筒铆合单元4固定在直套筒装料单元3一侧、机架1顶端面上,用以在丝杆转移过来后将直套筒铆合在丝杆上;第一垫片装料单元5固定在直套筒铆合单元4一侧、机架1顶端面上,用以在丝杆转移过来后将第一垫片装在丝杆上;第一l型底座装料单元6固定在第一垫片装料单元5一侧、机架1顶端面上,用以在丝杆转移过来后将第一l型底座装在丝杆上;第一t型套筒装料单元7固定在第一l型底座装料单元6一侧、机架1顶端面上,用以在丝杆转移过来后将第一t型套筒装在丝杆上;第一t型套筒铆合单元8固定在第一t型套筒装料单元7一侧、机架1顶端面上,用以在丝杆转移过来后将第一t型套筒铆合在丝杆上;螺母装料单元9固定在第一t型套筒铆合单元8一侧、机架1顶端面上,用以在丝杆转移过来后将螺母装在丝杆上;第二垫片装料单元10固定在螺母装料单元9一侧、机架1顶端面上,用以在丝杆转移过来后将第二垫片装在丝杆上;第二l型底座装料单元11固定在第二垫片装料单元10一侧、机架1顶端面上,用以在丝杆转移过来后将第二l型底座装在丝杆上;胶垫装料单元12固定在第二l型底座装料单元11一侧、机架1顶端面上,用以在丝杆转移过来后将胶垫装在丝杆上;第二t

型套筒装料单元13固定在胶垫装料单元12一侧、机架1顶端面上,用以在丝杆转移过来后将第二t型套筒装在丝杆上;第二t型套筒铆合单元14固定在第二t型套筒装料单元13一侧、机架1顶端面上,用以在丝杆转移过来后将第二t型套筒铆合在丝杆上;成品下料装盒单元15固定在第二t型套筒铆合单元14一侧、机架1顶端面上,用以在丝杆转移过来后将丝杆有序导出。通过设置的螺母装料单元9能够有效提高穿螺母的效率,并能提高螺母穿杆的一致性。

53.在本实施例中:螺母装料单元9包括固定在机架1顶端面一侧边沿的支撑板901,且支撑板901的顶端面一侧边沿固定连接有旋转电机902,旋转电机902的输出端固定连接有气动夹具903,支撑板901的一侧设有夹紧机构904,且夹紧机构904远离支撑板901的一侧固定连接有支撑架905,支撑架905的顶端设有第一传送带906,且第一传送带906的一端设有与其相邻的第二传送带907,第一传送带906的顶端面两侧边沿对称固定连接有第一限位侧板908,第二传送带907的顶端面两侧边沿对称固定连接有第二限位侧板9010,且第二传送带907与第一传送带906之间设有间歇上料机构。使用时,产品移栽单元16将丝杆移栽至夹紧机构904,然后,通过气动夹具903夹紧丝杆的一端,此时,在第一传送带906上放置多个螺母,第一传送带906将螺母向前输送,直到被间歇上料机构挡住,间歇上料机构在来到一个丝杆后就会放行一个螺母通过,放行的螺母被第二传送带907输送至丝杆的上料口,随后,启动旋转电机902,旋转电机902运行带动气动夹具903与丝杆进行慢速运转,等螺母转入丝杆后可以加速将螺母运行至设定位置即可。

54.在本实施例中:丝杆上料单元2、直套筒装料单元3、直套筒铆合单元4、第一垫片装料单元5、第一l型底座装料单元6、第一t型套筒装料单元7、第一t型套筒铆合单元8、第二垫片装料单元10、第二l型底座装料单元11、胶垫装料单元12、第二t型套筒装料单元13、第二t型套筒铆合单元14上也均设有夹紧机构904,且多个夹紧机构904前后对齐。该设置保证丝杆在各个工序的加工过程中得到稳定的放置。

55.在本实施例中:夹紧机构904包括固定在机架1顶端面上的底板9041,且底板9041的顶端面固定连接有至少一个竖板9042,竖板9042的顶端面中间位置开设有供丝杆卡入的三角槽9049,且竖板9042的一侧面固定连接有上连接块9044与下连接块9043,下连接块9043的一侧面固定连接有夹紧气缸9045,且夹紧气缸9045的顶部输出端活动连接有y型连杆9046,y型连杆9046的侧面靠近一端的位置开设有条形槽9048,上连接块9044的顶端面中间位置开设有活动槽9047,y型连杆9046一端穿过活动槽9047并通过贯穿销杆连接在一起,且销杆穿过条形槽9048。产品移栽单元16将丝杆移栽卡入三角槽9049中,随后,夹紧气缸9045运行,输出端伸出推动y型连杆9046一端向上顶起,过程中,y型连杆9046另一端在条形槽9048与销杆的限制下压低向前倾斜直到卡在三角槽9049顶端,此时的丝杆被y型连杆9046卡在三角槽9049中无法脱离。

56.在本实施例中:间歇上料机构包括固定在第二传送带907与第一传送带906之间上方的推料气缸909,且推料气缸909的输出端倾斜向下,一个第一限位侧板908的侧面靠近第二限位侧板9010的位置开设有缺口9011,且缺口9011的一侧固定连接有隔料气缸9012,隔料气缸9012的输出端固定连接有隔板9013,且隔板9013与缺口9011对齐。使用时,推料气缸909的输出端伸出将隔板9013插入缺口9011中,进而阻挡了第一传送带906上螺母的前进,当推料气缸909的输出端缩回时,隔板9013脱离缺口9011,螺母继续前进,当一个螺母通过

后,推料气缸909再次将隔板9013插入缺口9011中,而已通过的螺母在走到第一传送带906的尽头后,推料气缸909运行将该螺母推向第二传送带907,第二传送带907带着螺母向着丝杆的上料口前进,直到螺母旋入丝杆,而丝杆快速旋转时,螺母由于两边被第二限位侧板9010限制无法转动,只能在丝杆进行移动,直到移动到预设距离。

57.在本实施例中:丝杆上料单元2通过转动的皮带导入丝杆,相邻丝杆放置在皮带上有一定的间距。该设置保证相邻丝杆有足够的时间与空间有序进入组装线。

58.在本实施例中:直套筒装料单元3、第一垫片装料单元5、第一l型底座装料单元6、第一t型套筒装料单元7、第二垫片装料单元10、第二l型底座装料单元11、胶垫装料单元12、第二t型套筒装料单元13均先通过振动盘进行配件上料,再通过伸缩气缸推动将振动盘输出的配件推向丝杆。该设置能够快速将配件安装在丝杆上。

59.在本实施例中:直套筒铆合单元4、第一t型套筒铆合单元8、第二t型套筒铆合单元14均通过产品移栽单元16将丝杆移栽至铆压工位,在铆压工位将丝杆送入至铆压位置进行精准铆压工作,铆压完成后再送回原位。该设置能够快速完成铆合工作。

60.在本实施例中:成品下料装盒单元15通过转动的皮带导出丝杆,相邻丝杆放置在皮带上有一定的间距。该设置保证丝杆有序导出,供工作人员快速收取起来。

61.本发明还公开了汽车座椅丝杆组装方法,采用上述任一项的汽车座椅丝杆组装线,包括以下步骤:

62.s1:丝杆上料;

63.s2:直套筒装料;

64.s3:直套筒铆合;

65.s4:第一垫片装料;

66.s5:第一l型底座装料;

67.s6:第一t型套筒装料;

68.s7:第一t型套筒铆合;

69.s8:螺母装料;

70.s9:第二垫片装料;

71.s10:第二l型底座装料;

72.s11:胶垫装料;

73.s12:第二t型套筒装料;

74.s13:第二t型套筒铆合;

75.s14:成品下料装盒。

76.本发明的工作原理是:丝杆上料单元2有序导入丝杆,而产品移栽单元16转移丝杆,直套筒装料单元3在丝杆转移过来后将直套筒装在丝杆上,随后,直套筒铆合单元4在丝杆转移过来后将直套筒铆合在丝杆上,第一垫片装料单元5在丝杆转移过来后将第一垫片装在丝杆上,第一l型底座装料单元6在丝杆转移过来后将第一l型底座装在丝杆上,第一t型套筒装料单元7在丝杆转移过来后将第一t型套筒装在丝杆上,随后,第一t型套筒铆合单元8在丝杆转移过来后将第一t型套筒铆合在丝杆上,紧接着,螺母装料单元9在丝杆转移过来后将螺母装在丝杆上,具体为:产品移栽单元16将丝杆移栽至夹紧机构904,然后,通过气动夹具903夹紧丝杆的一端,此时,在第一传送带906上放置多个螺母,第一限位侧板908的

设置保证螺母在第一传送带906上行走处于中间位置,第一传送带906将螺母向前输送,直到被间歇上料机构挡住,间歇上料机构在来到一个丝杆后就会放行一个螺母通过,放行的螺母被第二传送带907输送至丝杆的上料口,随后,启动旋转电机902,旋转电机902运行带动气动夹具903与丝杆进行慢速运转,等螺母转入丝杆后可以加速将螺母运行至设定位置即可,其中,夹紧机构904的具体工作流程为:产品移栽单元16将丝杆移栽卡入三角槽9049中,随后,夹紧气缸9045运行,输出端伸出推动y型连杆9046一端向上顶起,过程中,y型连杆9046另一端在条形槽9048与销杆的限制下压低向前倾斜直到卡在三角槽9049顶端,此时的丝杆被y型连杆9046卡在三角槽9049中无法脱离。此外,间歇上料机构的具体工作流程为:推料气缸909的输出端伸出将隔板9013插入缺口9011中,进而阻挡了第一传送带906上螺母的前进,当推料气缸909的输出端缩回时,隔板9013脱离缺口9011,螺母继续前进,当一个螺母通过后,推料气缸909再次将隔板9013插入缺口9011中,而已通过的螺母在走到第一传送带906的尽头后,推料气缸909运行将该螺母推向第二传送带907,第二传送带907带着螺母向着丝杆的上料口前进,直到螺母旋入丝杆,而丝杆快速旋转时,螺母由于两边被第二限位侧板9010限制无法转动,只能在丝杆进行移动,直到移动到预设距离。螺母上好后,第二垫片装料单元10在丝杆转移过来后将第二垫片装在丝杆上,第二l型底座装料单元11在丝杆转移过来后将第二l型底座装在丝杆上,胶垫装料单元12在丝杆转移过来后将胶垫装在丝杆上,第二t型套筒装料单元13在丝杆转移过来后将第二t型套筒装在丝杆上,第二t型套筒铆合单元14在丝杆转移过来后将第二t型套筒铆合在丝杆上,成品下料装盒单元15在丝杆转移过来后将丝杆有序导出。

77.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。