1.本发明涉及泡沫轻质混凝土缺陷检测技术领域,尤其涉及一种泡沫轻质 混凝土缺陷检测方法及装置。

背景技术:

2.轻质混凝土又名泡沫混凝土,是通过发泡机的发泡系统将发泡剂用机械 方式充分发泡,并将泡沫与水泥浆均匀混合,然后经过发泡机的泵送系统进 行现浇施工或模具成型,经自然养护所形成的一种含有大量封闭气孔的新型 轻质保温材料。它属于气泡状绝热材料,突出特点是在混凝土内部形成封闭 的泡沫孔,使混凝土轻质化和保温隔热化;同时也是加气混凝土中的一个特 殊品种,它的孔结构和材料性能都接近于加气混凝土,他们二者的差别,只 是在气孔形状和加气手段之间的差别。因此,泡沫轻质混凝土使用传统的检 测混凝土缺陷检测的方法无法检测会出现检测不准确,常常弧出现误判的情 况,需要设计针对轻质混凝土,设计一种专注检测泡沫轻质混凝土内部缺陷 的方法

技术实现要素:

3.本发明的目的在于提供一种泡沫轻质混凝土缺陷检测方法及装置,解决 现有的技术问题。

4.为了实现上述目的,本发明采用的技术方案如下:

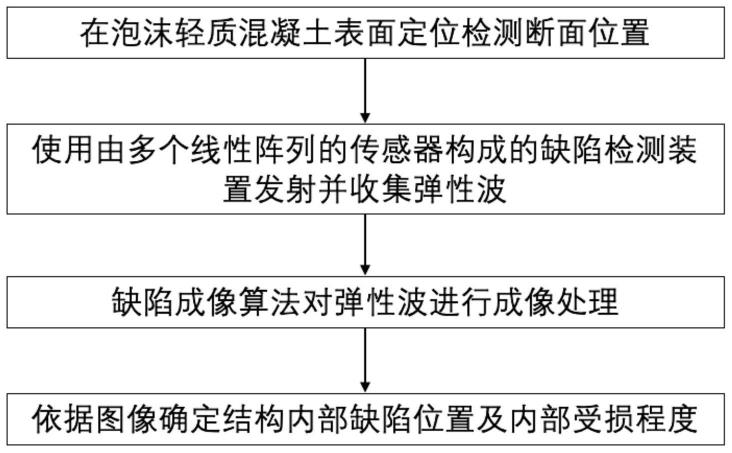

5.一种泡沫轻质混凝土缺陷检测方法,所述方法包括如下步骤:

6.步骤1:在泡沫轻质混凝土表面定位检测断面位置,设置智能检测装置的 运动轨迹为表面裂缝跟踪;

7.步骤2:使用带有阵列传感器的智能缺陷检测装置沿着设定的运动轨迹运 动,发射超声波并收集回弹波数据;

8.步骤3:缺陷成像算法对弹性波进行成像处理;

9.步骤4:依据图像确定结构内部裂缝缺陷位置及裂缝开裂程度;

10.步骤5:根据识别的裂缝的结构,将识别结果传给运动控制器,运动控制 器运动模式为跟踪内部裂缝运动,根据弹性波检测的裂缝的方向进行调整运 动方向,直到内部裂缝检测完,转为步骤1的表面裂缝跟踪模式。

11.进一步地,步骤2中,使用由多个线性阵列的传感器构成的缺陷检测装 置发射并收集弹性波,然后将收集到的弹性波数据反映在二维坐标上,设每 个传感器之间的距离是kcm,k为正整数。

12.进一步地,步骤3中,以竖直方向的坐标轴为断面的深度,以横坐标为 断面的宽度,使用缺陷成像算法对弹性波进行成像处理,并用希尔伯特函数 对弹性波数据进行优化处理。

13.进一步地,缺陷成像算法的具体过程为:

14.先对于待检测的试块设定检测的断面位置x’轴线,并在x’轴线上设定好 检测装

置移动的点x-n,移动检测装置到达该点后,按动开关,通过阵列式的 探头发射并收集弹性波,将收集到的阵列式的弹性波数据传给内设缺陷成像 算法的控制器处理,得到泡沫轻质混凝土某一断面的缺陷成像。

15.进一步地,收集到的阵列式的弹性波数据的具体过程为:

16.假设弹性波从空气中直接进入固体介质而不发生折射,忽略波的折射效 应,考虑到待检测泡沫轻质混凝土表面下方有待检查的目标,以及在被测材 料块表面上沿直线移动的传感器同时作为弹性波的发射器和接收器,具体由 两部分组成,沿x’扫描线点的时延计算和将校正后的成像分析线和映射到图 像像素。

17.进一步地,沿x’扫描线点的时延计算的具体过程为:

18.将结构的内部缺陷当作反射目标,反射目标位于传感器的下方,则通过 计算沿光线传播的信号的路径长度和传输时间把目标的缺陷位置聚焦成像, 给定传感器扫射开口孔径角度下的弹性波扫射过的角度对应于可合成的各 层中的孔径宽度ln,弹性波信号传播的路径长度对应于传感器位置ti信号的位 置,构建一个缺陷成像的校正数据集;

19.ti点处的传感器和分别在距离基板d2的位置x2处通过缺陷区的波前,传 感器从宽度为d的铁块中的单个圆孔产生图像,扫描产生的宽图像是由于传 感器孔径宽度,设置a扫描信号具有聚焦在中心扫描位置传感器正下方的点 所需的时间偏移,对应扫描信号;

20.设置xi是被测试块表面上的传感器检查位置,设置是传感器在试块表 面线性线上的位置之间的距离,即传感器移动x

i-x

i-1

,设置xa是被分析波沿 i扫描线的传感器位置,di是每层的深度,从测试表面开始,是传感器的开 口孔径角,x0是每层中的孔径宽度;

21.设置xa点处的传感器和分别在距离基板d2的位置x2处通过缺陷区的波 前,传感器从宽度为d的铁块中的单个圆孔产生图像,扫描产生的宽图像是 由于传感器孔径宽度,设置a扫描信号具有聚焦在中心扫描位置传感器正下 方的点所需的时间偏移,对应于b扫描信号;

22.波幅通常偏离中心,实现的算法使用几何模型重新计算a扫描线中的点, 然后将这些信号关联起来,以改善获得的图像,具体过程为:

23.距离d2是来自x2处缺陷的回波出现在x1处的位置,真实距离d

true

通过 等式1计算:

[0024][0025]

成像图中的距离校正可以通过(2)计算:

[0026][0027]

进一步地,将校正后的成像分析线和映射到图像像素的具体过程为:

[0028]

使用单探头脉冲回弹波超声扫描混凝土表面检测内部结构中的缺陷时, 将从传感器收集到的弹性波直接反映在i(t,x)坐标中,并绘制波形数据的扫描 图,由于信号从换能器扩散,在图像中的显示为抛物,表示单个探头扫描的 范围内发出若干列列弹性波,缺陷成像算法是从探头形成正常入射视图,并 将抛物线回弹波重新聚焦到高能量集中的图像中,i'(t0,x0)是缺陷位置还原后 的成像坐标;

[0029]

传感器探头位于x0处,位于缺陷上方d距离处,横向传感器之间的距离 为扫描间隔δx、v为弹性波传播波的速度,则超声波从探头传播到点反射器 的双向传播时间t0可以

由公式(3)计算:

[0030][0031]

如果探头不在点反射器顶部,则超声波的时间-距离关系变为,

[0032][0033]

其中,n是正整数;

[0034]

使用延迟的时间用于具有横向偏移n的相邻线δx,通过公式(6)计算:

[0035]

kδx是距离中心扫描线的最大偏移量,结构内部缺陷还原后的图像可以 通过对扫描延迟的时间关系通过公式(7)计算

[0036][0037][0038]

进一步地,步骤1中,表面裂缝跟踪的具体过程为:

[0039]

步骤1.1:通过视觉传感器获取前端的表面图像,对图像进行灰度处理。

[0040]

运用公式(1)对获取的图像进行灰度处理;

[0041]

f0(p)=0.299

·

r(p) 0.587

·

g(p) 0.114

·

b(p)

ꢀꢀꢀ

(1)

[0042]

其中,r(p)、g(p)和b(p)分别表示三个不同的亮度值;

[0043]

步骤1.2:对图像的像素值进行编码转化成二值图像,将二值图像表示为 (p,f(p))有序对,其中f(p)只能取两个不同的值,该变换有一个称为阈值(τ) 的参数,τ∈{0,1,...,m-1}|其中m是灰度图像的级别,正整数,每个 像素被分配一个白色或黑色像素的亮度值,具体取决于其亮度值是低于还是 高于阈值;

[0044][0045]

步骤1.3:在图像上确定轨迹线的边界,定义运动轨迹线边界上的一点为 c,且c为相关轮廓点的集合,c

all

是所有轮廓的集合,元素之间存在 以下关系:

[0046]

c∈c∈c

all

[0047]

为了找到轨迹线的轮廓,首先区分底部集合和顶部的集合

[0048][0049][0050]

则底部和顶部的边界区域表示为:

[0051][0052][0053]

轮廓p表示,通过理想值与实际值之间的误差用来判断某个轮廓是否是 线的边界,

[0054][0055][0056][0057]

则轮廓p计算如下:

[0058]

p(ck)=q

bot

·

p

bot

(ck) q

top

·

p

top

(ck) qa·

pa(ck);

[0059]

步骤1.4:确定轨迹中线,依据第三步,在找到线的轮廓后,下一步是确 定该轨迹的中心线,即为裂缝的线;

[0060]

定义中心线上的点集合为c

line

,中心线上某一点y坐标等于m,标记为 则m高度处的直线中心可用公式计算:

[0061][0062]

则中心线的确定是由这些中心点用线性方程确定:

[0063][0064]

根据中心线即为裂缝的位置进行跟踪。

[0065]

一种泡沫轻质混凝土缺陷检测方法的装置,包括线路跟踪模块、矩阵式 超声波传感器系统、数据存储系统、缺陷成像系统和轨迹控制系统,线路跟 踪模块用于对开始没有识别到裂缝时,通过视觉图像的识别方式进行跟踪, 矩阵式超声波传感器系统通过发射超声波进行反射识别内部裂缝,数据存储 系统用于存储跟踪数据和裂缝识别数据,缺陷成像系统生成裂缝图纸,并输 出打印,轨迹控制系统用于控制轮子的具体运动的方向,并根据实时定位数 据得到方向数据。

[0066]

本发明由于采用了上述技术方案,具有以下有益效果:

[0067]

本发明通过多个线性排列的传感器发射并收集弹性波收集断面结构的缺 陷的信息,然后通过缺陷成像算法进行成像,依据成像的结果确定缺陷的位 置与受损程度,可以完全实现结构内部缺陷的可视化检测,并能对泡沫轻质 混凝土进行定期的病害检测、安全性评估及排除,具有检测速度快,检测准 确率高的特点,通过初始的表面视觉识别跟踪,同时根据视觉识别来进行轮 廓的判定,从而更好的去报识别的位置能够根据轮廓生成图纸,然后直接输 出裂缝的位置,同时后面识别到内部的裂缝时,直接根据内部去裂缝进行识 别,从而使得识别的裂缝的效果更好,效率更高。

附图说明

[0068]

图1是本发明方法流程图;

[0069]

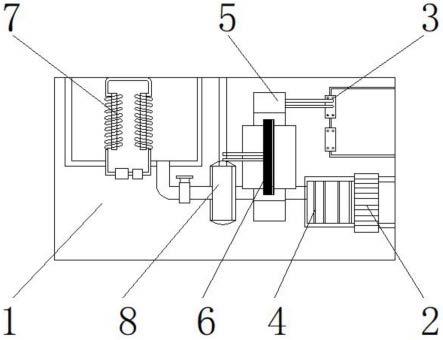

图2是本发明检测装置立体图;

[0070]

图3是本发明无损检测轨迹示意图;

[0071]

图4是本发明缺陷成像技术示意图;

[0072]

图5是本发明装置扫描原理图;

[0073]

图6是本发明扫描分析原理图;

[0074]

图7是本发明单个传感器扫描原理图;

[0075]

图8是本发明单个传感器缺陷还原原理图。

[0076]

附图中,1-电源开关,2-视觉传感器,3-轮子,4-装置外壳,5-超声波传 感器,6-弹性波数据存储卡,7-系统控制面板。

具体实施方式

[0077]

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举 出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中 列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的 理解,即便没有这些特定的细节也可以实现本发明的这些方面。

[0078]

如图1-8所示,一种泡沫轻质混凝土缺陷检测方法,所述方法包括如下步 骤:

[0079]

步骤1:在泡沫轻质混凝土表面定位检测断面位置,设置智能检测装置的 运动轨迹为表面裂缝跟踪。

[0080]

步骤1.1:通过视觉传感器获取前端的表面图像,对图像进行灰度处理。 运用公式(1)对获取的图像进行灰度处理;

[0081]

f0(p)=0.299

·

r(p) 0.587

·

g(p) 0.114

·

b(p)

ꢀꢀꢀ

(1)

[0082]

其中,r(p)、g(p)和b(p)分别表示三个不同的亮度值;

[0083]

步骤1.2:对图像的像素值进行编码转化成二值图像,将二值图像表示为 (p,f(p))有序对,其中f(p)只能取两个不同的值,该变换有一个称为阈值(τ) 的参数,τ∈{0,1,...,m-1}|其中m是灰度图像的级别,正整数,每个 像素被分配一个白色或黑色像素的亮度值,具体取决于其亮度值是低于还是 高于阈值;

[0084][0085]

步骤1.3:在图像上确定轨迹线的边界,定义运动轨迹线边界上的一点为 c,且c为相关轮廓点的集合,c

all

是所有轮廓的集合,元素之间存在 以下关系:

[0086]

c∈c∈c

all

[0087]

为了找到轨迹线的轮廓,首先区分底部集合和顶部的集合

[0088][0089][0090]

则底部和顶部的边界区域表示为:

[0091][0092][0093]

轮廓p表示,通过理想值与实际值之间的误差用来判断某个轮廓是否是 线的边界,

[0094][0095][0096][0097]

则轮廓p计算如下:

[0098]

p(ck)=q

bot

·

p

bot

(ck) q

top

·

p

top

(ck) qa·

pa(ck);

[0099]

步骤1.4:确定轨迹中线,依据第三步,在找到线的轮廓后,下一步是确 定该轨迹的中心线,即为裂缝的线;

[0100]

定义中心线上的点集合为c

line

,中心线上某一点y坐标等于m,标记为 则m高度处的直线中心可用公式计算:

[0101][0102]

则中心线的确定是由这些中心点用线性方程确定:

[0103][0104]

根据中心线即为裂缝的位置进行跟踪。

[0105]

步骤2:使用由多个线性排列的传感器构成的缺陷检测装置发射并收集弹 性波。使用由多个线性阵列的传感器构成的缺陷检测装置发射并收集弹性波, 然后将收集到的弹性波数据反映在二维坐标上,设每个传感器之间的距离是k cm,k为正整数。

[0106]

步骤3:缺陷成像算法对弹性波进行成像处理。以竖直方向的坐标轴为断 面的深度,以横坐标为断面的宽度,使用缺陷成像算法对弹性波进行成像处 理,并用希尔伯特函数对弹性波数据进行优化处理。

[0107]

缺陷成像算法的具体过程为:

[0108]

如图5-8所示,先对于待检测的试块设定检测的断面位置x’轴线,并在 x’轴线上设定好检测装置移动的点x-n,移动检测装置到达该点后,按动开关, 通过阵列式的探头发射并收集弹性波,将收集到的阵列式的弹性波数据传给 内设缺陷成像算法的控制器处理,得到泡沫轻质混凝土某一断面的缺陷成像。

[0109]

收集到的阵列式的弹性波数据的具体过程为:

[0110]

假设弹性波从空气中直接进入固体介质而不发生折射,忽略波的折射效 应,考虑到待检测泡沫轻质混凝土表面下方有待检查的目标,以及在被测材 料块表面上沿直线移动的传感器同时作为弹性波的发射器和接收器,具体由 两部分组成,沿x’扫描线点的时延计算和将校正后的成像分析线和映射到图 像像素。

[0111]

沿x’扫描线点的时延计算的具体过程为:

[0112]

将结构的内部缺陷当作反射目标,反射目标位于传感器的下方,则通过 计算沿光线传播的信号的路径长度和传输时间把目标的缺陷位置聚焦成像, 给定传感器扫射开口孔径角度下的弹性波扫射过的角度对应于可合成的各 层中的孔径宽度ln,弹性波信号传播的路径长度对应于传感器位置ti信号的位 置,构建一个缺陷成像的校正数据集,该算法

的说明如图6和图7所示。

[0113]

在图6中,示意图显示了ti点处的传感器和分别在距离基板d2的位置x2处 通过缺陷区的波前,传感器从宽度为d的铁块中的单个圆孔产生图像,扫描 产生的宽图像是由于传感器孔径宽度,如图2所示的图像。扫描产生的宽图 像是由于传感器孔径宽度,如图3所示。设置a扫描信号具有聚焦在中心扫 描位置传感器正下方的点所需的时间偏移,对应于图4的b扫描。

[0114]

如图6所示,设置xi是被测试块表面上的传感器检查位置,设置是传 感器在试块表面线性线上的位置之间的距离,即传感器移动x

i-x

i-1

,设置xa是被分析波沿i扫描线的传感器位置,di是每层的深度,从测试表面开始,是传感器的开口孔径角,x0是每层中的孔径宽度。

[0115]

在图6中,示意图显示了设置xa点处的传感器和分别在距离基板d2的位 置x2处通过缺陷区的波前,传感器从宽度为d的铁块中的单个圆孔产生图像, 扫描产生的宽图像是由于传感器孔径宽度,产生如图2所示的图像。扫描产 生的宽图像是由于传感器孔径宽度,如图3所示。设置a扫描信号具有聚焦 在中心扫描位置传感器正下方的点所需的时间偏移,对应于图4的b扫描。

[0116]

波幅通常偏离中心,实现的算法使用几何模型重新计算a扫描线中的点, 然后将这些信号关联起来,以改善获得的图像,具体过程为:

[0117]

考虑到图4,距离d2是来自x2处缺陷的回波出现在x1处的位置,真实距 离d

true

通过等式1计算:

[0118][0119]

成像图中的距离校正可以通过(2)计算:

[0120][0121]

将校正后的成像分析线和映射到图像像素的具体过程为:

[0122]

使用单探头脉冲回弹波超声扫描混凝土表面检测内部结构中的缺陷时, 将从传感器收集到的弹性波直接反映在i(t,x)坐标中,并绘制波形数据的扫描 图,如图8由于信号从换能器扩散,在图像中的显示为抛物,表示单个探头 扫描的范围内发出若干列列弹性波,缺陷成像算法是从探头形成正常入射视 图,并将抛物线回弹波重新聚焦到高能量集中的图像中,i'(t0,x0)是图8中所 示的缺陷位置还原后的成像坐标;

[0123]

图8所示,传感器探头位于x0处,位于缺陷上方d距离处,横向传感器 之间的距离为扫描间隔δx、v为弹性波传播波的速度,则超声波从探头传播 到点反射器的双向传播时间t0可以由公式(3)计算:

[0124][0125]

如果探头不在点反射器顶部,则超声波的时间-距离关系变为,

[0126][0127]

其中,n是正整数;

[0128]

使用延迟的时间用于具有横向偏移n的相邻线δx,通过公式(6)计算:

[0129]

kδx是距离中心扫描线的最大偏移量,结构内部缺陷还原后的图像可以 通过对扫描延迟的时间关系通过公式(7)计算

[0130][0131][0132]

步骤4:依据图像确定结构内部裂缝缺陷位置及裂缝开裂程度;

[0133]

步骤5:根据识别的裂缝的结构,将识别结果传给运动控制器,运动控制 器运动模式为跟踪内部裂缝运动,根据弹性波检测的裂缝的方向进行调整运 动方向,直到内部裂缝检测完,转为步骤1的表面裂缝跟踪模式。

[0134]

一种泡沫轻质混凝土缺陷检测方法的装置,包括线路跟踪模块、矩阵式 超声波传感器系统、数据存储系统、缺陷成像系统和轨迹控制系统,线路跟 踪模块用于对开始没有识别到裂缝时,通过视觉图像的识别方式进行跟踪, 矩阵式超声波传感器系统通过发射超声波进行反射识别内部裂缝,数据存储 系统用于存储跟踪数据和裂缝识别数据,缺陷成像系统生成裂缝图纸,并输 出打印,轨迹控制系统用于控制轮子的具体运动的方向,并根据实时定位数 据得到方向数据。如图2所示,具体的,装置的机械结构包括电源开关1,视 觉传感器2,轮子3,装置外壳4,超声波传感器5,弹性波数据存储卡6,系 统控制面板7。轮子3设置在装置外壳4的底部,视觉传感器2设置在装置外 壳4的侧边,超声波传感器5设置在装置外壳4的底部,实现实时检测,同 时视觉传感器2与超声波传感器5不出出现冲突。

[0135]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普 通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润 饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。