1.本实用新型涉及自行车部件技术领域,特别是涉及一种全碳式花鼓辐条组合结构及车圈组件。

背景技术:

2.自行车的花鼓与辐条是用于连接车圈的配件,辐条与花鼓分体通常分体设置,辐条一端连接花鼓,另一端连接车圈。辐条多采用碳纤维材质,而花鼓多采用金属制成,虽然辐条在一定程度上减轻了轮组重量,但由于金属材质的花鼓重量较重,抵消了一部分碳纤维辐条的重量优势,使得整个轮组减重效果有限。为了改善上述情况,有的采用碳纤维花鼓与碳纤维辐条组合使用,以达到减轻轮组重量的目的。但由于辐条和花鼓依然采用分体设计,导致辐条与花鼓的连接质量不容易保证,且组轮装配工艺较为复杂。

技术实现要素:

3.本实用新型针对现有技术存在的技术问题,提供了一种全碳式花鼓辐条组合结构及车圈组件和自行车,其使辐条与花鼓一体成型,达到减重的同时,大大提高辐条与花鼓的配合强度,并简化组轮工艺。

4.本实用新型解决其技术问题所采用的技术方案是:一种全碳式花鼓辐条组合结构,包括碳纤维材质的花鼓,该花鼓包括花鼓主体和位于该花鼓主体两端的法兰;各个法兰分别一体成型有多个连体辐条,各个连体辐条分别为碳纤维材质,且各个连体辐条的中部分别与法兰一体成型,各个连体辐条的两端分别朝远离法兰的方向延伸,并分别设置车圈连接部。

5.进一步的,所述各个连体辐条的两端分别位于所述法兰相背的两侧,所述各个连体辐条的中部分别绕过所述法兰,所述多个连体辐条相互呈交叉状。

6.进一步的,所述车圈连接部为固定于所述连体辐条端部的牙帽。

7.进一步的,所述车圈连接部为一体成型于所述连体辐条端部的螺牙结构。

8.进一步的,所述花鼓主体与位于其两端的法兰一体成型。

9.进一步的,所述花鼓主体与位于其两端的法兰固定连接。

10.本实用新型另提供一种车圈组件,包括车圈,还包括如上述本实用新型所述的全碳式花鼓辐条组合结构,所述各个连体辐条两端的车圈连接部分别与车圈固定连接。

11.进一步的,所述车圈连接部为固定于所述连体辐条端部的牙帽,该牙帽配合螺帽连接于所述车圈;或者,所述车圈连接部为一体成型于所述连体辐条端部的螺牙结构,该螺纹结构配合螺帽连接于所述车圈。

12.本实用新型另提供一种自行车,包括如上述本实用新型所述的车圈组件。

13.相较于现有技术,本实用新型具有以下有益效果:

14.由于各个法兰分别一体成型有多个连体辐条,且各个连体辐条的中部分别与法兰一体成型,各个连体辐条的两端分别朝远离法兰的方向延伸,并分别设置车圈连接部,使得

本实用新型实现了连体辐条与花鼓全碳式的一体成型方式,达到减重的同时,还大大提高了连体辐条与花鼓的配合强度,并简化了组轮工艺。此外,本实用新型的连体辐条相当于两条一体成型的辐条,进一步提高了连体辐条与花鼓的配合强度,且连体辐条对花鼓拉力小,提高了花鼓的使用寿命。

15.以下结合附图及实施例对本实用新型作进一步详细说明;但本实用新型的一种全碳式花鼓辐条组合结构及车圈组件和自行车不局限于实施例。

附图说明

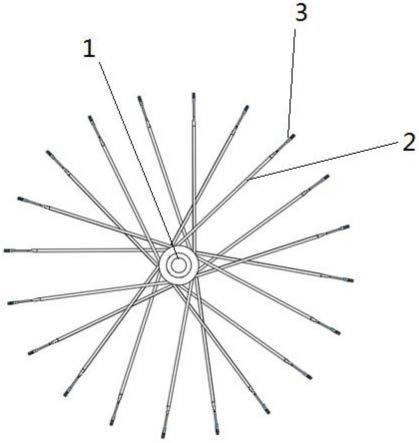

16.图1是实施例一本实用新型的花鼓辐条组合结构的结构示意图;

17.图2是实施例一本实用新型的花鼓辐条组合结构成型时的模具下模部分的主视图;

18.图3是实施例一本实用新型的花鼓辐条组合结构成型时的模具下模部分的侧视图;

19.图4是实施例一本实用新型的花鼓辐条组合结构成型时模具放完下滑块后的主视图;

20.图5是实施例一本实用新型的花鼓辐条组合结构成型时模具放完下滑块后的侧视图;

21.图6是实施例一本实用新型的花鼓辐条组合结构成型时模具盖模前的主视图;

22.图7是实施例一本实用新型的花鼓辐条组合结构成型时模具盖模前的侧视图;

23.图8是实施例二本实用新型的花鼓辐条组合结构的结构示意图;

24.图9是实施例二本实用新型的花鼓辐条组合结构成型时的模具下模部分的主视图;

25.图10是实施例二本实用新型的花鼓辐条组合结构成型时模具放完下滑块后的主视图;

26.图11是实施例二本实用新型的花鼓辐条组合结构成型时模具盖模前的主视图;其中,1、花鼓,11、其中一法兰半成品,12、花鼓主体半成品,13、另一法兰半成品,2、连体辐条,3、牙帽,4、模具下模,5、圆棒,6、芯子,7、滑块。

具体实施方式

27.实施例一

28.请参见图1-图7所示,本实用新型的一种全碳式花鼓辐条组合结构,包括碳纤维材质的花鼓1,该花鼓1包括花鼓主体和位于该花鼓主体两端的法兰;各个法兰分别一体成型有多个连体辐条2,各个连体辐条2分别为碳纤维材质,且各个连体辐条2的中部分别与法兰一体成型,各个连体辐条2的两端分别朝远离法兰的方向延伸,并分别设置车圈连接部。具体,各个连体辐条2的两端分别位于所述法兰相背的两侧,且所述各个连体辐条2的中部分别绕过所述法兰,所述多个连体辐条2相互呈交叉状。

29.本实施例中,所述车圈连接部为固定于所述连体辐条2端部的牙帽3,该牙帽3为金属材质。在其它实施例中,所述车圈连接部为一体成型于所述连体辐条2端部的螺牙结构,在此情况下,本实用新型与采用金属材质的牙帽3作为车圈连接部相比,可以进一步降低轮

组重量,进一步降低成本。

30.本实施例中,所述花鼓主体与位于其两端的法兰一体成型,但不局限于此,在其它实施例中,所述花鼓主体与位于其两端的法兰固定连接,且所述固定连接方式可以采用胶合的方式等。

31.本实用新型的一种全碳式花鼓辐条组合结构,其制作方法为:模具以产品造型开上下模,辐条花鼓之间开五组(20孔)三片式滑块(共15个滑块),或者,辐条花鼓之间开六组(24孔)三片式滑块(共18个滑块),产品中心开芯子6贯穿花鼓;产品于模具下模4开始包纱和放圆棒5(该圆棒两端已套好金属材质的牙帽3,内部添加用于膨胀的发泡剂),如图2、图3所示,形成其中一法兰的半成品11,其上的各个圆棒5即构成其中一法兰上的各个连体辐条的半成品;接着继续包纱和放入五组或六组滑块7,如图4、图5所示,形成法兰主体的半成品12;然后继续包纱、放圆棒5,尔后继续包纱,形成另一法兰的半成品13,其上的各个圆棒5即构成另一法兰上的各个连体辐条的半成品,如图6、7所示;最后盖模,放入高温固化设备进行高温固化处理,即得到花鼓1与连体辐条2一体成型的成品。

32.本实用新型的一种全碳式花鼓辐条组合结构,其实现了连体辐条2与花鼓1全碳式的一体成型方式,达到减重的同时,还大大提高了连体辐条2与花鼓1的配合强度,并简化了组轮工艺,使组轮装配工艺更简单,无需穿线。并且,花鼓1与连体辐条2一体成型,使花鼓1可以省去组配辐条所需的结构的重量,从而使本实用新型与碳纤维辐条和碳纤维花鼓分体设计的方式相比,重量更轻。本实用新型的连体辐条2相当于两条一体成型的辐条,进一步提高了连体辐条2与花鼓的配合强度,且连体辐条2对花鼓1拉力小,有利于提高花鼓1的使用寿命。

33.实施例二

34.请参见图8-图11所示,本实用新型的一种全碳式花鼓辐条组合结构,其与上述实施例一的区别在于:所述连体辐条的数量为更多,具体,所述连体辐条的数量为12个,如图8所示。

35.本实用新型的一种全碳式花鼓辐条组合结构,其制作方法为:模具以产品造型开上下模,辐条花鼓之间开六组(24孔)三片式滑块(共18个滑块),产品中心开芯子6贯穿花鼓;产品于模具下模4开始包纱和放圆棒5(该圆棒两端已套好金属材质的牙帽3,内部添加用于膨胀的发泡剂),如图9所示,形成其中一法兰的半成品,其上的各个圆棒5即构成其中一法兰上的各个连体辐条的半成品;接着继续包纱和放入六组滑块7,如图10所示,形成法兰主体的半成品;然后继续包纱、放圆棒5,尔后继续包纱,形成另一法兰的半成品,其上的各个圆棒5即构成另一法兰上的各个连体辐条的半成品,如图11所示;最后盖模,放入高温固化设备进行高温固化处理,即得到花鼓与连体辐条一体成型的成品。本实用新型的一种车圈组件,包括车圈,还包括如上述本实用新型所述的全碳式花鼓辐条组合结构,所述各个连体辐条两端的车圈连接部分别与车圈固定连接。

36.本实施例中,由于所述车圈连接部为固定于所述连体辐条端部的牙帽,因此,所述牙帽即配合螺帽连接于所述车圈。当所述车圈连接部为一体成型于所述连体辐条端部的螺牙结构时,该螺纹结构也可以配合螺帽连接于所述车圈。

37.本实用新型的一种车圈组件,有全碳式花鼓辐条组合结构的构造及制作方法等,请参照前面对其描述部分,在此不再赘述。

38.本实用新型的一种自行车,包括如上述本实用新型所述的车圈组件。

39.本实用新型的一种全碳式花鼓辐条组合结构及车圈组件和自行车,未涉及部分均与现有技术相同或可采用现有技术加以实现。

40.上述实施例仅用来进一步说明本实用新型的一种全碳式花鼓辐条组合结构及车圈组件和自行车,但本实用新型并不局限于实施例,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本实用新型技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。