1.本发明涉及特种玻璃光纤技术领域,具体是一种特种玻璃光纤涂覆层的剥除装置。

背景技术:

2.近年来,以氟化物玻璃光纤、碲酸盐玻璃光纤和硫系玻璃光纤为代表的基于非石英基质的特种多组分玻璃光纤在中红外波段的光纤激光器、超连续谱光源、光纤传感等领域的研究及应用日益受到关注。与石英光纤相比,特种玻璃光纤的机械强度差,尤其是制备其光纤元件时涂覆层剥除、端面切割和抛光等工艺环节存在极大的加工难度。特种玻璃光纤涂覆层的剥除是其光纤元件制备和后续应用的重要环节,如何有效避免由于机械强度低导致的特种玻璃光纤在剥除过程中的断裂至关重要。

3.目前光纤的涂覆层剥除方法主要针对石英光纤涂覆层,根据工作原理大体分为机械剥除法、化学剥除法和热剥除法。例如:实用新型专利“一种手工剥除裸光纤涂覆层的钳子”(申请号201420499833.2)公开了一种手工剥除裸光纤涂覆层的钳子,利用改性塑胶材料制成的刀刃对光纤涂覆层进行剥除,但是这种钳子并不适用于特种玻璃光纤涂覆层的剥除,因非石英基质的特种玻璃光纤材料质地较脆,机械性能差,划动刀刃容易导致光纤断裂。发明专利“光纤涂覆层的化学剥除方法”(申请号200910062841.4)公开了一种光纤涂覆层的化学剥除方法,解决了机械剥除法容易对石英光纤表面造成伤害从而影响光纤强度和使用寿命的问题,但是这种化学剥除方法也不适用于特种玻璃光纤涂覆层的剥除,因特种玻璃光纤在氯烷烃和酮的混合溶剂中浸泡溶解的时间需要半小时以上,且光纤涂覆层溶解的同时也会对光纤玻璃层造成腐蚀。发明专利“一种光纤涂覆层剥除方法及隔断装置”(申请号201710802113.7)公开了一种光纤涂覆层剥除方法及隔断装置,利用大于100℃的热风将光纤涂覆层吹落,这种方法的缺点是被加热软化却未被吹落的涂覆层碎屑会黏附在芯层上,从而影响光纤传输性能。

4.现有技术中还没有针对特种玻璃光纤涂覆层的剥除方法,加上特种玻璃光纤特有的机械强度低、易断裂、加热时易氧化等问题,严重制约了现有石英光纤涂覆层剥除方法在特种玻璃光纤中的应用。

技术实现要素:

5.本发明所要解决的技术问题是,针对现有技术的不足,提供一种能快速、可靠地剥除特种玻璃光纤的涂覆层的剥除装置。

6.本发明解决上述技术问题所采用的技术方案为:一种特种玻璃光纤涂覆层的剥除装置,包括打孔单元、浸泡单元、剥除单元和超声波清洗单元,所述的打孔单元包括底座、固定座和多根打孔针,所述的底座的上端开设有用于放置特种玻璃光纤的第一v型槽,所述的底座上磁力吸附有若干第一压块,所述的若干第一压块用于压紧所述的特种玻璃光纤,所述的固定座可升降地设置在所述的底座的上方,所述的多根打孔针间隔固设在所述的固定

座的下侧,所述的多根打孔针位于所述的第一v型槽的正上方,所述的多根打孔针用于在所述的特种玻璃光纤的涂覆层打孔;所述的浸泡单元用于盛装有机溶剂,所述的有机溶剂用于浸泡打孔后的所述的特种玻璃光纤,使所述的特种玻璃光纤的涂覆层软化;所述的剥除单元包括导轨、滑块、剥除夹和两个放置台,所述的滑块可滑动地安装在所述的导轨上,所述的滑块上连接有支撑架,所述的支撑架的上下位置可调,所述的支撑架的上端固定有推杆,所述的支撑架的下端安装有咬合压力可调的所述的剥除夹,所述的两个放置台间隔设置,每个所述的放置台的上端开设有用于放置浸泡后的所述的特种玻璃光纤的第二v型槽,每个所述的放置台上磁力吸附有若干第二压块,所述的两个放置台上的若干第二压块用于压紧所述的特种玻璃光纤的两端,所述的剥除夹用于在所述的两个放置台间移动并剥除所述的特种玻璃光纤的涂覆层;所述的超声波清洗单元用于超声清洗剥除涂覆层后的所述的特种玻璃光纤。

7.本发明剥除装置使用时,先将特种玻璃光纤放置在第一v型槽内,并通过若干第一压块压紧特种玻璃光纤;调整好固定座的位置并对固定座施压,通过多根打孔针在特种玻璃光纤的涂覆层打多个孔;再移开若干第一压块,取出打孔后的特种玻璃光纤,将打孔后的特种玻璃光纤放入浸泡单元内浸泡,使特种玻璃光纤的涂覆层软化;然后将软化后特种玻璃光纤放置在两个放置台上并用若干第二压块压紧固定,之后调整支撑架的位置,将剥除夹夹在软化后特种玻璃光纤上,使剥除夹随支撑架和滑块一起沿导轨移动,剥除夹在两个放置台间移动并剥除特种玻璃光纤的涂覆层;最后将剥除涂覆层后的光纤芯层或内包层进行超声清洗,以彻底清洁光纤芯层或内包层表面黏附的残留碎屑,最终得到光滑平整的光纤芯层或内包层。

8.本发明剥除装置通过多根打孔针压入特种玻璃光纤的涂覆层进行打孔,打孔深度可控,可避免在特种玻璃光纤的光纤芯层或内包层中留下痕迹,同时,多根打孔针在特种玻璃光纤的涂覆层留下的多个孔洞增大了涂覆层与有机溶剂的接触面积,有助于涂覆层的快速软化,方便后续特种玻璃光纤的涂覆层的浸泡和剥除;浸泡至特种玻璃光纤的涂覆层软化即可,浸泡时间短,可有效避免因浸泡时间过长而导致的光纤芯层或内包层的腐蚀变形;浸泡后,软化的特种玻璃光纤的涂覆层易于被剥除,且剥除的只是特种玻璃光纤中间段的涂覆层,而不影响特种玻璃光纤两端的涂覆层,这对后续特种玻璃光纤元件的制备至关重要,此外,打孔及浸泡长度可控,可实现5~10厘米范围内任意长度的涂覆层的快速剥除;通过超声波清洗单元能够有效清洁光纤芯层或内包层表面黏附的残留碎屑,得到光滑平整的光纤芯层或内包层。

9.在打孔过程中通过第一v型槽定位特种玻璃光纤,第一v型槽能够适应光纤直径的微小差异,实现对光纤整体的可靠支撑,配合第一压块将光纤固定在底座上,可防止打孔针的针头压入光纤涂覆层的过程中造成光纤受力变形。在剥除过程中通过剥除夹代替手工操作,能避免人工剥除过程中因光纤受力不均匀而导致的断裂现象。

10.作为优选,所述的底座的外侧设置有支撑柱,所述的支撑柱上水平设置有连接板,所述的连接板的上下位置可调,所述的连接板上螺纹连接有竖直的长螺杆,所述的长螺杆的下端正对所述的固定座的上端,所述的连接板的下侧连接有多根竖直的拉簧,每根所述的拉簧的下端与所述的固定座的上端连接,所述的固定座的下端间隔开设有多个光孔,每个所述的光孔内磁力吸附有一个磁柱,每个所述的磁柱的下侧固定有一根所述的打孔针。

上述连接板、长螺杆及拉簧的设计,结构简单,可保证打孔操作的顺利、可靠进行。打孔前,调节好连接板的高度后,旋转长螺杆,通过长螺杆对固定座施加压力,即可方便地进行打孔操作。打孔后,旋松长螺杆,使长螺杆与固定座分离,固定座即在多根拉簧的回弹力作用下上移,从而使多根打孔针从打好的多个孔中脱离。

11.作为优选,所述的底座由第一座体和第二座体拼接而成,所述的第一座体与所述的第二座体之间具有间隙,所述的第一座体和所述的第二座体上分别嵌设有第一磁条,所述的第一磁条上开设有所述的第一v型槽,所述的若干第一压块与所述的第一磁条磁力吸合,所述的底座的外侧设置有显微成像系统,所述的显微成像系统用于监测所述的多根打孔针在所述的特种玻璃光纤表面的打孔深度,所述的显微成像系统包括显微镜和图像显示器,所述的显微镜安装在所述的支撑柱上,所述的显微镜的镜头对焦于所述的第一座体与所述的第二座体之间的间隙,所述的间隙处对应有一根所述的打孔针。通过显微成像系统可方便地观察打孔操作,并精确控制打孔针的针头在光纤涂覆层的压入深度,保证机械强度低的特种玻璃光纤在打孔过程中不断裂。

12.作为优选,每个所述的放置台上嵌设有第二磁条,所述的第二磁条上开设有所述的第二v型槽,所述的若干第二压块与所述的第二磁条磁力吸合。通过若干第二压块配合第二磁条将特种玻璃光纤两端分别固定在放置台上,在对光纤起到较好的固定作用的同时,可有效保护特种玻璃光纤两端的涂覆层。

13.作为优选,所述的浸泡单元包括双u型石英玻璃容器和废液盒,所述的双u型石英玻璃容器用于盛装有机溶剂,所述的废液盒用于收集有机溶剂废液,所述的双u型石英玻璃容器包括一体设置的两个u型头和连接管,所述的两个u型头上下对称设置连接在所述的连接管的上侧和下侧,所述的连接管的中部一体横向设置有插板,所述的插板的一侧开口,所述的开口处横向插设有隔断板,所述的隔断板用于控制上下两个u型头的通断,每个所述的u型头包括相通的两段玻璃管,每段所述的玻璃管的管口直径小于5mm,每段所述的玻璃管的管口及溶剂注射接口均配有橡胶软塞,每段所述的玻璃管的管壁设置有玻璃管刻度线,所述的废液盒为透明玻璃制成的废液盒,所述的废液盒的上盖板上开设有两个插孔,所述的两个插孔用于插设一个所述的u型头,所述的废液盒的盒壁上设置有废液盒刻度线。浸泡前,先将打孔后的特种玻璃光纤插入位于连接管上侧的u型头,并光纤的两端分别自该u型头的两段玻璃管的管口伸出,再插紧隔断板,使上下两个u型头断开,同时在位于连接管下侧的u型头的溶剂注射接口塞入橡胶软塞;然后利用注射器等工具从位于连接管上侧的u型头的溶剂注射接口向该u型头内注入有机溶剂,使光纤的位于该u型头内的涂覆层浸泡在有机溶剂快速软化,最后在位于连接管上侧的u型头的玻璃管的管口及溶剂注射接口分别塞入橡胶软塞,即可开始浸泡。浸泡后,需要更换u型头内的有机溶剂使,抽出隔断板将上下两个u型头导通,位于连接管上侧的u型头内的有机溶剂废液即经连接管流入下侧的u型头,最终由废液盒收集。橡胶软塞的目的是防止有机溶剂外流,并防止挥发性强的有机溶剂快速挥发,同时有利于有机溶剂的循环利用。此外,双u型石英玻璃容器采用上下对称的两个u型头的设计,在通过隔断板将两个u型头断开后,可分别在两个u型头内装入有机溶剂,使用时将其中一个u型头用橡胶软塞封闭并朝下放置,另一个u型头可浸泡使用。其中一个u型头内的有机溶剂不够或不能使用时,可将双u型石英玻璃容器倒置,使用另一个u型头添加有机溶剂或进行浸泡,从而减少反复添加和抽取有机溶剂的麻烦。

14.作为优选,超声波清洗单元包括超声波清洗机,所述的剥除单元设置在所述的超声波清洗机内。从而涂覆层的剥除和超声清洗可同步进行,以提高剥除效率。

15.作为优选,所述的底座、所述的废液盒和所述的超声波清洗机分别可拆卸地安装在同一底板上。

16.作为优选,所述的有机溶剂为二氯甲烷或二甲基乙酰胺。

17.作为优选,打孔后的所述的特种玻璃光纤在所述的有机溶剂中的浸泡时间为30~60秒。30~60秒的浸泡时间即可达到使特种玻璃光纤的涂覆层软化的目的。

18.与现有技术相比,本发明具有如下优点:本发明剥除装置采用模块化设计,可实现对于特种玻璃光纤的打孔、浸泡、剥除和清洗一体化操作,且操作方便,能快速、可靠地剥除特种玻璃光纤的涂覆层,有效避免特种玻璃光纤在剥除涂覆层过程中因机械强度差而导致的断裂现象。

附图说明

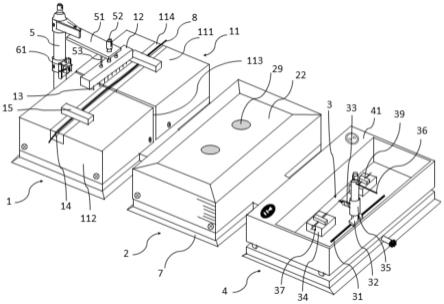

19.图1为实施例中剥除装置的主体结构的外观示意图;图2为实施例中剥除装置的底板和显微成像系统的外观示意图;图3为实施例中剥除装置的固定座、磁柱和长螺杆的外观示意图;图4为实施例中剥除装置的底座的组成示意图;图5为实施例中剥除装置的浸泡单元的组成示意图;图6为实施例中剥除装置的剥除单元和超声波清洗单元的外观示意图。

具体实施方式

20.以下结合附图实施例对本发明作进一步详细描述。

21.实施例的特种玻璃光纤涂覆层的剥除装置,如图1~图6所示,包括打孔单元1、浸泡单元2、剥除单元3和超声波清洗单元4,打孔单元1包括底座11、固定座12和多根打孔针13,底座11的上端开设有用于放置特种玻璃光纤8的第一v型槽14,底座11上磁力吸附有若干第一压块15,若干第一压块15用于压紧特种玻璃光纤8,固定座12可升降地设置在底座11的上方,多根打孔针13间隔固设在固定座12的下侧,多根打孔针13位于第一v型槽14的正上方,多根打孔针13用于在特种玻璃光纤8的涂覆层打孔;浸泡单元2用于盛装有机溶剂,有机溶剂用于浸泡打孔后的特种玻璃光纤8,使特种玻璃光纤8的涂覆层软化,本实施例中采用的有机溶剂为二氯甲烷或二甲基乙酰胺;剥除单元3包括导轨31、滑块32、剥除夹33和两个放置台34,滑块32可滑动地安装在导轨31上,滑块32上连接有支撑架35,支撑架35的上下位置可调,支撑架35的上端固定有推杆36,支撑架35的下端安装有咬合压力可调的剥除夹33,两个放置台34间隔设置,每个放置台34的上端嵌设有第二磁条37,第二磁条37上开设有用于放置浸泡后的特种玻璃光纤8的第二v型槽38,若干第二压块39与第二磁条37磁力吸合,两个放置台34上的若干第二压块39用于压紧特种玻璃光纤8的两端,剥除夹33用于在两个放置台34间移动并剥除特种玻璃光纤8的涂覆层;超声波清洗单元4包括超声波清洗机41,超声波清洗单元4用于超声清洗剥除涂覆层后的特种玻璃光纤8,剥除单元3设置在超声波清洗机41内。

22.本实施例中,底座11的外侧设置有支撑柱5,支撑柱5上水平设置有连接板51,连接

板51的上下位置可调,连接板51上螺纹连接有竖直的长螺杆52,长螺杆52的下端正对固定座12的上端,连接板51的下侧连接有多根竖直的拉簧53,每根拉簧53的下端与固定座12的上端连接,固定座12的下端间隔开设有多个光孔16,每个光孔16内磁力吸附有一个磁柱17,每个磁柱17的下侧固定有一根打孔针13。底座11由第一座体111和第二座体112拼接而成,第一座体111与第二座体112之间具有间隙113,第一座体111和第二座体112上分别嵌设有第一磁条114,第一磁条114上开设有第一v型槽14,若干第一压块15与第一磁条114磁力吸合,底座11的外侧设置有显微成像系统,显微成像系统用于监测多根打孔针13在特种玻璃光纤8表面的打孔深度,显微成像系统包括显微镜61和图像显示器62,显微镜61安装在支撑柱5上,显微镜61的镜头对焦于第一座体111与第二座体112之间的间隙113,间隙113处对应有一根打孔针13。

23.本实施例中,浸泡单元2包括双u型石英玻璃容器21和废液盒22,双u型石英玻璃容器21用于盛装有机溶剂,废液盒22用于收集有机溶剂废液,双u型石英玻璃容器21包括一体设置的两个u型头23和连接管24,两个u型头23上下对称设置连接在连接管24的上侧和下侧,连接管24的中部一体横向设置有插板25,插板25的一侧开口,开口处横向插设有隔断板26,隔断板26用于控制上下两个u型头23的通断,每个u型头23包括相通的两段玻璃管27,每段玻璃管27的管口271直径小于5mm,每段玻璃管27的管口271及溶剂注射接口272均配有橡胶软塞28,每段玻璃管27的管壁设置有玻璃管刻度线,废液盒22为透明玻璃制成的废液盒22,废液盒22的上盖板上开设有两个插孔29,两个插孔29用于插设一个u型头23,废液盒22的盒壁上设置有废液盒刻度线。

24.本实施例中,底座11、废液盒22和超声波清洗机41分别可拆卸地安装在同一底板7上。

25.使用上述剥除装置剥除特种玻璃光纤涂覆层的具体操作步骤为:1)将特种玻璃光纤8放置在第一v型槽14内,并通过若干第一压块15压紧特种玻璃光纤8;2)调节好固定座12和连接板51的高度,使显微镜61的镜头对焦于第一座体111与第二座体112之间的间隙113处的光纤段;旋转长螺杆52,使打孔针13靠近特种玻璃光纤8的涂覆层,直至在图像显示器62中看到光纤段和打孔针13的清晰成像;继续旋转长螺杆52,从图像显示器62中观察打孔针13在涂覆层中的压入深度,当压入深度足够时,反向旋转长螺杆52,使长螺杆52与固定座12分离,固定座12即在多根拉簧53的回弹力作用下上移,从而使多根打孔针13从打好的多个孔中脱离;3)移开若干第一压块15,取出打孔后的特种玻璃光纤8,插入位于连接管24上侧的u型头23,使特种玻璃光纤8的两端分别自该u型头23的两段玻璃管27的管口271伸出,再插紧隔断板26,使上下两个u型头23断开,同时在位于连接管24下侧的u型头23的溶剂注射接口272塞入橡胶软塞28;然后利用注射器等工具从位于连接管24上侧的u型头23的溶剂注射接口272向该u型头23内注入有机溶剂,使特种玻璃光纤8的位于该u型头23内的涂覆层浸泡在有机溶剂快速软化,最后在位于连接管24上侧的u型头23的溶剂注射接口272塞入橡胶软塞28,即可开始浸泡特种玻璃光纤8,浸泡时间为30~60秒,使特种玻璃光纤8的涂覆层软化;4)将软化后特种玻璃光纤8从双u型石英玻璃容器21取出,放置在剥除单元3的两个放置台34上并用若干第二压块39压紧固定,再向超声波清洗机41内注入水和酒精混合而

成的溶剂;调整支撑架35的位置,将剥除夹33夹在软化后特种玻璃光纤8上,用手推动推杆36,使剥除夹33随支撑架35和滑块32一起沿导轨31移动,剥除夹33在两个放置台34间移动并剥除特种玻璃光纤8的涂覆层;启动超声波清洗机41,对剥除涂覆层后的光纤芯层或内包层进行超声清洗,彻底清洁光纤芯层或内包层表面黏附的残留碎屑,最终得到光滑平整的光纤芯层或内包层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。