1.本发明涉及铁路钢轨制造技术领域,尤其涉及一种中低碳珠光体钢轨焊接方法。

背景技术:

2.近年来,国内外铁路系统朝高速及重载方向发展对钢轨母材及焊接接头综合性能提出了高要求。现阶段,铁路用钢轨碳含量主要集中在0.7-1.1%,具有全珠光体或珠光体和少量先共析铁素体(或先共析渗碳体)组织,通常要求钢轨强度不低于880mpa并具有良好的耐磨性。而对于冬季较为寒冷的地区、全年温差和昼夜温差大等特殊自然条件的苛刻路段,更是对钢轨的冲击韧性及抗疲劳损伤性能提出了新要求。目前,随着铁路列车轴重、运输总量、运输频率的大幅增加,对钢轨焊接接头冲击韧性、强度、耐磨性等都提出了新的要求。

3.在此情形下,具有更高冲击韧性及更佳抗疲劳损伤性能的中低碳珠光体钢轨应运而生。然而,与其它品种珠光体钢轨类似的是,此类钢轨焊接应用中也存在焊后接头全断面冲击韧性较差的问题。焊后热处理是提升钢轨接头冲击韧性、改善接头服役性能的有效手段。常规钢轨焊后正火技术可在一定程度上改善接头冲击韧性。然而,与正火接头轨头焊缝相比,轨腰和轨底焊缝冲击韧性仍相对偏低,不利于铁路运行安全。

4.因此,铁路工程领域亟需一种改善中低碳珠光体钢轨焊后全断面冲击韧性匹配性的热处理方法来改善钢轨因焊接而降低的冲击韧性、硬度等性能,以保证钢轨焊接接头的服役性能及铁路运行安全。

技术实现要素:

5.针对上述问题,本发明提供一种中低碳珠光体钢轨焊接方法。该方法通过对钢轨接头轨头、轨腰和轨底正火加热过程进行分别控制,达到显著改善焊缝冲击韧性的目的,提高铁路服役安全性。

6.根据本发明的一方面,提供一种中低碳珠光体钢轨焊接方法,该方法包括以下步骤:

7.步骤1):对由中低碳珠光体钢轨母材制作的多个钢轨进行焊接;

8.步骤2):将步骤1)中焊接后的钢轨的焊接接头冷却至第一预定温度;

9.步骤3):在完成步骤2)之后将焊接接头的轨头部分置于第一电磁感应线圈的加热区域内,将焊接接头的轨腰部分和轨底部分置于第二电磁感应线圈的加热区域内,同时开启第一电磁感应线圈和第二电磁感应线圈以将轨头部分、轨腰部分和轨底部分加热至第二预定温度,其中第一电磁感应线圈的第一加热频率设定为高于第二电磁感应线圈的第二加热频率;

10.步骤4):对加热后的焊接接头进行冷却。

11.根据本发明的一个实施例,第一加热频率和第二加热频率设定为使得焊接接头的轨头部分与轨腰部分和轨底部分的温度变化能够同步。其中第一加热频率和第二加热频率

的具体值可根据钢轨的规格来设定。

12.根据本发明的一个实施例,母材包含按重量百分比计的以下组分:0.56-0.74%的c,0.40-0.70%的si,0.60-1.00%的mn,0.15-0.45%的cr,0.10-0.40%的cu,0.05-0.35%的ni,0.02-0.08%的v,余量为fe和不可避免的杂质。

13.根据本发明的一个实施例,步骤4)中的冷却包括:

14.以压力为0.1-0.5mpa的压缩空气或水雾混合气为冷却介质将焊接接头的轨头冷却至表面温度为380-450℃后,使焊接接头自然冷却至环境温度;以及

15.使轨腰及轨底自然冷却至环境温度。

16.根据本发明的一个实施例,压缩空气或水雾混合气使轨头以4.0-10.0℃/s的冷却速度冷却。

17.根据本发明的一个实施例,第一预定温度为200-300℃。

18.根据本发明的一个实施例,第二预定温度为900-960℃。

19.根据本发明的一个实施例,钢轨母材显微组织控制为包括95-99%的珠光体和5-1%的先共析铁素体。

20.根据本发明的一个实施例,步骤1)中钢轨焊接顶锻量保持在10.2-12.2mm,采用7.5-9.0mj的热输入量开展钢轨焊接。

21.根据本发明的一个实施例,步骤2)中焊接后的钢轨采用自然冷却。

22.本发明所公开的中低碳珠光体钢轨焊接方法通过对钢轨接头轨头、轨腰和轨底正火加热过程进行分别控制,达到显著改善焊缝冲击韧性的目的;进一步通过对化学成分、焊接工艺、焊后热处理的综合控制,达到显著提升钢轨接头轨腰及轨底室温冲击韧性并提升全断面冲击韧性匹配性的目的。采用本发明的中低碳珠光体钢轨焊接方法处理的接头轨头焊缝冲击功数值范围在35-50j,轨腰及轨底焊缝冲击功数值范围在18-26j,接头全断面焊缝冲击功与钢轨母材对应位置冲击功达到同等水平。与现有钢轨焊接及焊后热处理工艺相比,采用本发明的中低碳珠光体钢轨焊接方法的钢轨接头冲击韧性获得大幅度改善。同时,正火接头焊接热影响区无马氏体等异常组织,有助于保障铁路运行安全。

附图说明

23.图1为根据本发明的中低碳珠光体钢轨焊接方法的流程图;

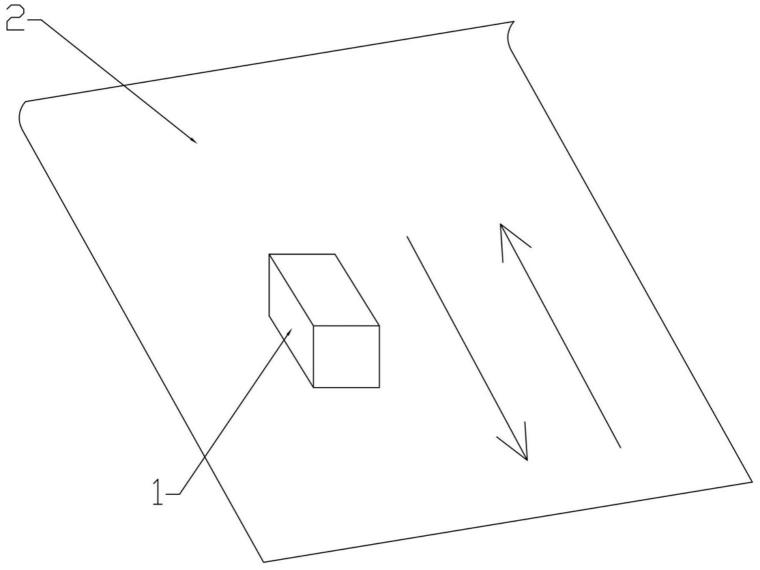

24.图2示出了分离式加热操作的示意图;

25.图3为根据本发明的一个实施例所用的钢轨轨头冷却装置的侧视图;

26.图4为根据本发明的一个实施例所用的钢轨接头冷却装置的仰视图;

27.图5为钢轨焊接接头冲击试样取样位置示意图;

28.图6为各实施例和对比例中金相试样截取位置示意图;

29.图7为实施例1的焊接热影响区的金相组织图;

30.图8为对比例2的焊接热影响区的金相组织图;

31.图9为对比例3的焊接热影响区的金相组织图;

32.图10为对比例4的焊接热影响区的金相组织图;

33.图11为对比例5的焊接热影响区的金相组织图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.焊接热循环作用下,原本属于钢轨母材的淬硬层消失,焊接区域的冲击韧性、强度、硬度等大幅下降并使焊接接头成为铁路系统的薄弱环节。同时,焊接过程中因冷却不当等原因导致的脆性马氏体组织也会直接关系到钢轨服役性能。因此,我国现行铁道行业钢轨焊接标准tb/t 1632.2-2014规定钢轨接头焊缝和热影响区组织应以珠光体为主,可出现少量铁素体。不应出现马氏体或贝氏体等有害组织,否则接头将会由于淬硬的马氏体导致过早疲劳断裂,严重影响铁路运行安全。此外,焊接区域性能的下降直接影响到了钢轨接头服役性能,甚至危害铁路行车安全。因此,我国现行铁道行业钢轨焊接标准tb/t 1632.2-2014规定钢轨完成闪光焊接后,须进行正火热处理以提升接头冲击韧性、强度、硬度等指标,改善钢轨闪光焊后降低的力学性能,提升接头服役安全性。

36.本发明中涉及的中低碳珠光体钢轨钢理论上的马氏体转变临界冷却速度为1.0-1.7℃/s,该钢轨钢ms温度(马氏体形成的开始温度)为220-260℃。环境温度20-30℃条件下开展钢轨闪光焊接施工时,由于环境冷速相对较慢,通常不会在钢轨焊接热影响区形成马氏体组织。

37.需要指出的是,钢轨焊后自然冷却为当钢轨闪光焊接完成焊接推瘤后,不采用任何装置,而是使钢轨接头随环境冷却至200℃以下。

38.钢中马氏体的形成条件为钢在奥氏体化温度以上,以高于马氏体形成临界冷速的条件冷却至ms(马氏体转变开始)温度以下的产物。在不考虑成分偏析的情况下,钢轨钢在焊接及焊后热处理冷却过程中的冷速若低于马氏体转变临界冷速则不会形成马氏体组织。而实际钢铁生产中,钢的合金化过程导致钢中微区成分偏析难以避免,引起钢中部分微区cct曲线(过冷奥氏体连续冷却转变曲线)右移,马氏体转变开始温度下降,即钢中的部位微区在存在成分偏析时更易形成马氏体。因此,为避免钢轨焊后热处理过程中焊接热影响区出现马氏体,通常将焊后热处理终冷温度设置在高于钢轨钢理论ms温度100℃以上,以避免焊接偏析马氏体的形成。

39.常规钢轨焊后正火工艺使用一个加热设备对接头全断面进行整体加热,温度采集(即测温)位置为钢轨焊接接头轨头踏面。当采用常规正火设备对钢轨接头进行加热时,轨腰和轨底区域厚度较薄,易优先达到设定的正火加热温度。而轨头区域厚度较大,热传导相对缓慢,加热过程与轨腰和轨底相比明显滞后。因此经常出现焊接接头的轨腰和轨底区域已优先达到了设定的正火温度,而轨头部位却仍未达到设定温度。而当钢轨接头轨头达到设定温度时,轨腰和轨底却因长时间加热,温度早已超出设定温度。在此情形下,钢轨接头轨腰和轨底处焊接热影响区易因正火过程中加热温度过高且高温停留时间过长而导致冲击韧性下降。此外,正火过程中焊接接头的轨头与轨腰和轨底温度分布的差异又会间接导致轨头、轨腰和轨底处微观组织、奥氏体晶粒度、残余应力等出现差异,影响钢轨接头全断面力学性能的均匀性,这将进一步导致钢轨接头全断面服役性能的差异,不利于铁路运行安全。

40.本发明的基本原理为通过对钢轨闪光焊接头实施正火(重新奥氏体化),使正火加

热区域组织重新相变再结晶而细化晶粒,改善接头强韧性。同时,通过对钢轨接头轨头、轨腰和轨底进行分别控制加热来避免钢轨接头轨头加热不足以及轨腰与轨底过度加热。在提升钢轨接头轨腰和轨底冲击韧性的同时,缩小全断面冲击韧性差距,从而达到提升钢轨母材与接头全断面冲击韧性匹配性的目的。

41.本发明中,钢轨焊接“接头”为经焊接后得到的包含焊缝在内的总长度为70-110mm范围的区域。全断面是指包含焊缝在内的总长度约为70-110mm范围内的钢轨焊接接头整个截面,包括轨头、轨腰、轨底。

42.本发明的中低碳珠光体钢轨控制钢轨母材显微组织为95-99%的珠光体和5-1%的先共析铁素体(体积百分比)。获得该显微组织的钢轨母材的化学成分需满足以下条件(按质量百分比计):0.56-0.74%的c,0.40-0.70%的si,0.60-1.00%的mn,0.15-0.45%的cr,0.10-0.40%的cu,0.05-0.35%的ni,0.02-0.08%的v,余量为fe和不可避免的杂质。

43.如图1所示,根据本发明的中低碳珠光体钢轨焊接方法总体包括:

44.步骤1):对由中低碳珠光体钢轨母材制作的多个钢轨进行焊接;

45.步骤2):将步骤1)中焊接后的钢轨的焊接接头冷却至第一预定温度;

46.步骤3):在完成步骤2)之后将焊接接头的轨头部分置于第一电磁感应线圈的加热区域内,将焊接接头的轨腰部分和轨底部分置于第二电磁感应线圈的加热区域内,同时开启第一电磁感应线圈和第二电磁感应线圈以将轨头部分、轨腰部分和轨底部分加热至第二预定温度,其中第一电磁感应线圈的第一加热频率设定为高于第二电磁感应线圈的第二加热频率;

47.步骤4):对加热后的焊接接头进行冷却。

48.下面对各个步骤的操作进行更详细地描述。

49.在步骤1)中,对由中低碳珠光体钢轨母材制作的多个钢轨进行焊接。控制焊接顶锻量保持在10.2-12.2mm,焊接采用7.5-9.0mj的热输入量。若顶锻量低于10.2mm,则易引起大尺寸焊缝灰斑、焊接非金属夹杂物等不能被及时排出,降低焊缝冲击韧性。若焊接顶锻量高于12.2mm,则易引起焊缝金属被过量排出,形成冷接头,进而降低焊缝冲击韧性。焊接热输入控制在7.5-9.0mj,则是为了确保焊态下钢轨焊接热影响区避免出现马氏体的同时,还可有效避免形成大尺寸灰斑缺陷。当焊接热输入低于7.5mj时,焊态下钢轨焊接热影响区出现随机分布的马氏体。当焊接热输入高于9.0mj时,焊态下钢轨接头焊缝处可能出现大尺寸灰斑,影响接头冲击韧性。

50.在步骤2)中,将步骤1)中焊接后的钢轨的焊接接头冷却至第一预定温度。其中,冷却采用自然冷却,第一预定温度可以为200-300℃。

51.在步骤3)中,将焊接接头的轨头部分置于第一电磁感应线圈的加热区域内,将焊接接头的轨腰部分和轨底部分置于第二电磁感应线圈的加热区域内,同时开启第一电磁感应线圈和第二电磁感应线圈以将轨头部分、轨腰部分和轨底部分加热至第二预定温度,其中第一电磁感应线圈的第一加热频率设定为高于第二电磁感应线圈的第二加热频率。其中,可以采用分离式正火加热线圈分别同时对焊接接头的轨头、轨腰及轨底进行加热。具体地,焊接接头的轨头沿其廓形单独采用一套中频感应加热线圈,轨腰和轨底则共用一套沿其廓形分布的中频感应加热线圈。加热轨头的感应线圈的频率要高于加热轨腰和轨底的线圈的频率,由此使焊接接头的轨头与轨腰和轨底的温度变化能够同步。可以将焊接接头的

轨头、轨腰和轨底表面都加热至900-960℃之间的某一相同温度后停止加热。

52.在步骤4)中,对加热后的焊接接头进行冷却。以压力为0.1-0.5mpa的压缩空气或水雾混合气为冷却介质将焊接接头的轨头以4.0-10.0℃/s的冷却速度冷却至表面温度为380-450℃后,使接头自然冷却至环境温度。钢轨接头的轨腰及轨底正火加热结束后,自然冷却至环境温度。该焊后热处理终冷温度设置在钢轨钢理论ms温度100℃以上,以避免接头冷却过程中热影响区形成马氏体。钢轨接头轨腰及轨底正火加热结束后,采取自然冷却至环境温度。钢轨接头加速冷却过程中,轨头表面、轨腰和轨底表面温度降至500℃以下时,基本上已完成珠光体转变。

53.图2示出了分离式加热操作的示意图。其中第一电磁感应线圈r1对称地设置在焊缝中心c的左右两侧,第一电磁感应线圈r1从轨头的前侧面延伸至轨头顶部,再连续延伸至轨头的后侧面,其总体围绕轨头的外轮廓延伸。第二电磁感应线圈r2对称地设置在焊缝中心c的左右两侧,第二电磁感应线圈r2从轨腰的前侧面延伸至轨底,再沿底面延伸至轨底的后侧面,继续向上延伸至轨腰的后侧面,其总体围绕轨腰和轨底的外轮廓延伸。采用固定螺栓f将第一电磁感应线圈r1和第二电磁感应线圈r2的端部固定至钢轨上。分别对第一电磁感应线圈r1和第二电磁感应线圈r2施加电流来加热轨头、轨腰和轨底。在图中,a1-a2线圈所在位置为钢轨轨头踏面及轨头侧面中频感应加热区域,b1-b2线圈所在位置为钢轨轨腰及轨底中频感应加热区域。沿钢轨轨头、轨腰及轨底廓形分布的紫铜线圈与钢轨表面的平行距离为20mm并且线圈表面缠绕有耐高温绝缘胶带。紫铜线圈内部附有冷却循环水管路,可确保线圈不会因感应加热带来的高温而烧损。需要说明的是,轨头、轨腰和轨底中频感应加热线圈各外接一套多匝比中频淬火变压器和循环水冷却系统,以实现分别对钢轨接头轨头、轨腰和轨底进行控制加热。加热线圈的实际尺寸与布置情况可根据不同廓形钢轨的实际尺寸进行调整。试验过程中,采用温度控制器对加热温度进行控制及调节。该装置工作温度范围为200-1100℃。试验过程中,采用两支红外测温仪分别对钢轨接头轨头踏面、轨腰进行温度监测,温度控制器可根据轨头、轨腰与轨底的实际温度差异,及时调整加热频率,实现对钢轨接头全断面温度做出及时调整,最终使钢轨全断面具有相同的正火加热温度。当钢轨接头闪光焊后轨头表面温度降至200-300℃左右时,采用该对分离式中频感应装置分别同时对钢轨接头轨头、轨腰和轨底进行加热,钢轨接头轨头、轨腰和轨底表面分别加热至900-960℃之间的某一相同设定温度后停止加热。

54.图3为根据本发明的一个实施例所用的钢轨轨头冷却装置示意图。图4为根据本发明的一个实施例所用的钢轨轨头冷却装置的仰视图。该装置仅对钢轨轨头踏面及轨头侧面实施冷却,其出风口孔径的尺寸和形状可根据实际需求进行设计加工及变更,从而实现不同的冷却强度(冷却速度)。流经通道1和通道3的冷却介质的压力可通过压力表等装置进行监测,且介质压力可根据实际需要进行调节,冷却介质分别通过顶部喷嘴2和侧面喷嘴4喷射到轨头踏面及轨头侧面。

55.图5为钢轨焊接接头冲击试样取样位置示意图。在实施例和对比例中,钢轨焊接接头轨头、轨腰和轨底处的冲击韧性为钢轨焊接接头轨头、轨腰和轨底处冲击试样室温冲击功的平均值。其中,焊接接头轨头处冲击韧性为对应的1#-4#试样的冲击功平均值,焊接接头轨腰处冲击韧性为对应的5#-8#试样的冲击功平均值,焊接接头轨底处冲击韧性为对应的9#-14#试样的冲击功平均值。对钢轨接头冲击试样开展冲击试验时采用图5所示方式进

行取样。将得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样,焊缝位于试样中心。采用sans zbc2000型冲击试验机在室温(20-30℃)下对钢轨接头冲击试样开展冲击试验。

56.图6为各实施例和对比例中金相试样截取位置示意图,图中c处为焊缝中心,d处为钢轨焊接接头轨头踏面金相试样的取样位置。取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

57.以下为根据本发明的中低碳珠光体钢轨焊接方法的具体实施例和对比例。

58.实施例1

59.控制钢轨母材显微组织为98%的珠光体和2%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1130mpa、延伸率为15%,母材轨头室温u型冲击功数值范围在43j,轨腰及轨底室温u型冲击功数值范围在21j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.62%含量的c,0.45%含量的si,0.92%含量的mn,0.24%含量的cr,0.25%含量的cu,0.20%含量的ni,0.05%含量的v,余量为fe和不可避免的杂质。

60.利用钢轨移动闪光焊机,采用7.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在10.5mm。钢轨完成焊接后,当轨头表面温度降至250℃左右时,采用如图2所示的分离式正火加热方式同时对焊接接头的轨头、轨腰和轨底进行加热。焊接接头的轨头、轨腰和轨底表面温度被加热至930℃时停止加热。随后,采用冷却装置以压力为0.45mpa的压缩空气为冷却介质将钢轨接头的轨头踏面及轨头侧面以9.0℃/s的冷却速度冷却至表面温度为445℃后,使轨头自然冷却至环境温度(20-30℃)。钢轨接头的轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

61.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

62.结果表明:对于经本发明的中低碳珠光体钢轨焊接方法获得的中低碳珠光体钢轨正火接头,如图7所示,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织(左图椭圆形虚线所划区域)为珠光体和沿晶先共析铁素体,热影响区(焊缝周围的区域,在右图中放大显示)组织为珠光体和少量先共析铁素体。所得闪光焊焊后空冷接头的轨头室温冲击功平均值为10j,轨腰及轨底处焊缝室温冲击功平均值为7j。采用本发明的钢轨焊后热处理方法处理后,正火接头轨头焊缝冲击功平均值为43j,轨腰及轨底焊缝冲击功平均值为22j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功达到同等水平。

63.实施例2

64.控制钢轨母材显微组织为99%的珠光体和1%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1240mpa、延伸率为12.5%,母材轨头室温u型冲击功数值范围在36j,轨腰及轨底室温u型冲击功数值范围在16j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.74%含量的c,0.58%含量的si,0.98%含量的mn,0.36%含量的cr,0.18%含量的cu,0.30%含量的ni,0.08%含量的v,余量为fe和不可避免的杂质。

65.利用钢轨移动闪光焊机,采用8.8mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在12.0mm.钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分

离式正火加热线圈同时对焊接接头的轨头、轨腰和轨底进行加热。钢轨接头轨头、轨腰和轨底表面温度被加热至950℃时停止加热。随后,采用冷却装置以压力为0.30mpa的水雾混合气为冷却介质将钢轨接头轨头踏面及轨头侧面以7.0℃/s的冷却速度冷却至表面温度为390℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

66.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

67.结果表明:对于经本发明的方法获得的中低碳珠光体钢轨正火接头,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为9.5j,轨腰及轨底处焊缝室温冲击功平均值为6.3j。采用本发明的钢轨焊后热处理方法处理后,正火接头轨头焊缝冲击功平均值为38j,轨腰及轨底焊缝冲击功平均值为17j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功达到同等水平。

68.实施例3

69.控制钢轨母材显微组织为96%的珠光体和4%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1120mpa、延伸率为16.5%,母材轨头室温u型冲击功数值范围在43j,轨腰及轨底室温u型冲击功数值范围在21j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.60%含量的c,0.45%含量的si,0.75%含量的mn,0.35%含量的cr,0.40%含量的cu,0.35%含量的ni,0.05%含量的v,余量为fe和不可避免的杂质。

70.利用钢轨移动闪光焊机,采用7.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在10.5mm,钢轨完成焊接后,当轨头表面温度降至300℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。钢轨接头轨头、轨腰和轨底表面温度被加热至910℃时停止加热。随后,采用冷却装置以压力为0.20mpa的压缩空气为冷却介质,将钢轨接头轨头踏面及轨头侧面以5.0℃/s的冷却速度冷却至表面温度为440℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

71.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

72.结果表明:对于经本发明的方法获得的中低碳珠光体钢轨正火接头,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为11.5j,轨腰及轨底处焊缝室温冲击功平均值为8.5j。采用本发明的钢轨焊后热处理方法后,正火接头轨头焊缝冲击功平均值为44j,轨腰及轨底焊缝冲击功平均值为24j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功达到同等水平。

73.实施例4

74.控制钢轨母材显微组织为97%的珠光体和3%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1150mpa、延伸率为15.5%,母材轨头室温u型冲击功数值范围在40j,

轨腰及轨底室温u型冲击功数值范围在18j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.68%含量的c,0.55%含量的si,0.85%含量的mn,0.35%含量的cr,0.20%含量的cu,0.15%含量的ni,0.05%含量的v,余量为fe和不可避免的杂质。

75.利用钢轨移动闪光焊机,采用8.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在11.5mm,钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。钢轨接头轨头、轨腰和轨底表面温度被加热至930℃时停止加热。随后,采用冷却装置以压力为0.30mpa的水雾混合气为冷却介质将钢轨接头轨头踏面及轨头侧面以7.0℃/s的冷却速度冷却至表面温度为400℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

76.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

77.结果表明:对于经本发明的方法获得的中低碳珠光体钢轨正火接头,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为10.0j,轨腰及轨底处焊缝室温冲击功平均值为7.5j。采用本发明的钢轨焊后热处理方法后,正火接头轨头焊缝冲击功平均值为38j,轨腰及轨底焊缝冲击功平均值为20j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功达到同等水平。

78.对比例1

79.本对比例所用钢轨母材及焊态下钢轨闪光焊接头材料与实施例1完全相同。不同的是,本对比例采用传统整体式加热线圈对钢轨接头进行全断面加热,与本发明叙述的分离式加热线圈形成明显对比。

80.实施例1中,利用钢轨移动闪光焊机,采用7.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在10.5mm。钢轨完成焊接后,当轨头表面温度降至250℃左右时,采用如图2所示的分离式正火加热方式同时对焊接接头的轨头、轨腰和轨底进行加热。焊接接头的轨头、轨腰和轨底表面温度被加热至930℃时停止加热。随后,采用冷却装置以压力为0.45mpa的压缩空气为冷却介质将钢轨接头的轨头踏面及轨头侧面以9.0℃/s的冷却速度冷却至表面温度为445℃后,使轨头自然冷却至环境温度(20-30℃)。钢轨接头的轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

81.而本对比例中,利用钢轨移动闪光焊机,采用7.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在10.5mm。钢轨完成焊接后,当轨头表面温度降至250℃左右时,采用传统整体式正火加热方式对焊接接头的轨头、轨腰和轨底进行加热。焊接接头的轨头、轨腰和轨底表面温度被加热至930℃时停止加热。随后,采用冷却装置以压力为0.45mpa的压缩空气为冷却介质将钢轨接头的轨头踏面及轨头侧面以9.0℃/s的冷却速度冷却至表面温度为445℃后,使轨头自然冷却至环境温度(20-30℃)。钢轨接头的轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

82.按照图5所示的取样位置,将本对比例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对

钢轨接头金相试样进行金相组织检验。

83.结果表明:对于经上述方法获得的中低碳珠光体钢轨正火接头,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织,检测结果与图7金相组织相似。所得闪光焊焊后空冷(焊态下)接头的轨头室温冲击功平均值为10j,轨腰及轨底处焊缝室温冲击功平均值为7j。对于采用本对比例的正火接头,轨头焊缝冲击功平均值为43j,与实施例1中正火接头轨头焊缝冲击功完全相同。而本对比例下,正火接头轨腰及轨底焊缝冲击功平均值为14j,低于实施例1中正火接头轨腰及轨底焊缝冲击功平均值22j。即本对比例所得正火接头轨腰及轨底焊缝冲击功低于实施例1中正火接头轨腰及轨底焊缝冲击功,这将进一步降低正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功的匹配性,不利于铁路运行安全。

84.对比例2

85.控制钢轨母材显微组织为99.5%的珠光体和0.5%的先共析渗碳体。钢轨母材室温(20-25℃)抗拉强度为1400mpa、延伸率为9%,母材轨头室温u型冲击功数值范围在15j,轨腰及轨底室温u型冲击功数值范围在9j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.98%含量的c,0.65%含量的si,0.85%含量的mn,0.55%含量的cr,0.30%含量的cu,0.20%含量的ni,0.05%含量的v,余量为fe和不可避免的杂质。

86.利用钢轨移动闪光焊机,采用8.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在11.5mm,钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用现有整体式正火加热线圈对钢轨接头轨头、轨腰和轨底进行全断面加热。钢轨接头轨头、轨腰和轨底表面温度被加热至930℃时停止加热。随后,采用冷却装置以压力为0.30mpa的压缩空气为冷却介质将钢轨接头轨头踏面及轨头侧面以7.0℃/s的冷却速度冷却至表面温度为400℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

87.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

88.结果表明:对于经上述方法获得的钢轨正火接头,如图8所示,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织(左图椭圆形虚线所划区域)为珠光体和沿晶先共析铁素体,热影响区(焊缝周围的区域,在右图中放大显示)组织为珠光体和少量先共析渗碳体。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为10.0j,轨腰及轨底处焊缝室温冲击功平均值为5j。进行普通正火热处理后,正火接头轨头焊缝冲击功平均值为12j,轨腰及轨底焊缝冲击功平均值为7j。接头整体冲击性能相对偏低,不利于铁路运行安全。

89.对比例3

90.控制钢轨母材显微组织为98%的珠光体和2%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1130mpa、延伸率为15%,母材轨头室温u型冲击功数值范围在43j,轨腰及轨底室温u型冲击功数值范围在21j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.62%含量的c,0.45%含量的si,0.92%含量的mn,0.24%含量的cr,0.25%含量的cu,0.20%含量的ni,0.05%含量的v,余量为fe和不可避免的杂质。

91.利用钢轨移动闪光焊机,采用7.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻

量保持在10.5mm,钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。钢轨接头轨头、轨腰和轨底表面温度被加热至930℃时停止加热。随后,采用冷却装置以压力为0.45mpa的水雾混合气为冷却介质将钢轨接头轨头踏面及轨头侧面以9.0℃/s的冷却速度冷却至表面温度为195℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

92.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

93.结果表明:对于经上述方法获得的中低碳珠光体钢轨正火接头,如图9所示,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体(左图椭圆形虚线所划区域),热影响区组织为珠光体 少量先共析铁素体 少量马氏体(焊缝周围的区域,在右图中放大显示,矩形框内为马氏体)。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为10j,轨腰及轨底处焊缝室温冲击功平均值为7j。经热处理后,正火接头轨头焊缝冲击功平均值为23j,轨腰及轨底焊缝冲击功平均值为15j。由于焊接热影响区马氏体的存在,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功相差较大,接头与母材全断面冲击韧性匹配性较差,不利于铁路运行安全。

94.对比例4

95.控制钢轨母材显微组织为99%的珠光体和1%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1240mpa、延伸率为12.5%,母材轨头室温u型冲击功数值范围在36j,轨腰及轨底室温u型冲击功数值范围在16j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.74%含量的c,0.58%含量的si,0.98%含量的mn,0.36%含量的cr,0.18%含量的cu,0.30%含量的ni,0.08%含量的v,余量为fe和不可避免的杂质。

96.利用钢轨移动闪光焊机,采用8.8mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在15.0mm,钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。钢轨接头轨头、轨腰和轨底表面温度被加热至950℃时停止加热。随后,采用冷却装置以压力为0.30mpa的压缩空气为冷却介质将钢轨接头轨头踏面及轨头侧面以7.0℃/s的冷却速度冷却至表面温度为390℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

97.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

98.结果表明:对于经本发明的焊后热处理施工方法获得的中低碳珠光体钢轨正火接头,如图10所示,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体(左图椭圆形虚线所划区域),热影响区组织为珠光体和少量先共析铁素体(焊缝周围的区域,在右图中放大显示)。由于顶锻量过大,过量焊缝金属被排出,形成冷接头。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为9j,轨腰及轨底处焊缝室温冲击功平均值为5j。热处理后,正火接头轨头焊缝冲击功平均值为16j,轨腰及

轨底焊缝冲击功平均值为10j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功相差较大,接头与母材全断面冲击韧性匹配性较差,不利于铁路运行安全。

99.对比例5

100.控制钢轨母材显微组织为96%的珠光体和4%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1120mpa、延伸率为16.5%,母材轨头室温u型冲击功数值范围在43j,轨腰及轨底室温u型冲击功数值范围在21j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.60%含量的c,0.45%含量的si,0.75%含量的mn,0.35%含量的cr,0.40%含量的cu,0.35%含量的ni,0.05%含量的v,余量为fe和不可避免的杂质。

101.利用钢轨移动闪光焊机,采用7.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在10.5mm,钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。钢轨接头轨头、轨腰和轨底表面温度被加热至850℃时停止加热。随后,采用冷却装置以压力为0.20mpa的水雾混合气为冷却介质将钢轨接头轨头踏面及轨头侧面以5.0℃/s的冷却速度冷却至表面温度为440℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

102.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

103.结果表明:对于经上述方法获得的中低碳珠光体钢轨正火接头,如图11所示,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体(左图椭圆形虚线所划区域),热影响区组织为珠光体和少量先共析铁素体(焊缝周围的区域,在右图中放大显示)。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为11.5j,轨腰及轨底处焊缝室温冲击功平均值为8.5j。采用本对比例的钢轨焊后热处理方法,由于正火加热温度偏低,钢轨接头奥氏体化过程不完全。正火接头轨头焊缝冲击功平均值为24j,轨腰及轨底焊缝冲击功平均值为17j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功相差较大,接头与母材全断面冲击韧性匹配性较差,不利于铁路运行安全。

104.对比例6

105.控制钢轨母材显微组织为96%的珠光体和4%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1120mpa、延伸率为16.5%,母材轨头室温u型冲击功数值范围在43j,轨腰及轨底室温u型冲击功数值范围在21j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.60%含量的c,0.45%含量的si,0.75%含量的mn,0.35%含量的cr,0.40%含量的cu,0.35%含量的ni,0.05%含量的v,余量为fe和不可避免的杂质。

106.利用钢轨移动闪光焊机,采用7.5mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在10.5mm。钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。钢轨接头轨头、轨腰和轨底表面温度被加热至1150℃时停止加热。随后,采用冷却装置以压力为0.20mpa的水雾混合气为冷却介质将钢轨接头轨头踏面及轨头侧面以5.0℃/s的冷却速度冷却至表面温度为440℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然

冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

107.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

108.结果表明:对于经上述方法获得的中低碳珠光体钢轨正火接头,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为11.5j,轨腰及轨底处焊缝室温冲击功平均值为8.5j。采用上述方法,由于正火加热温度过高,钢轨接头高温停留时间过长,导致奥氏体晶粒粗大化,冲击韧性下降。正火接头轨头焊缝冲击功平均值为25j,轨腰及轨底焊缝冲击功平均值为18j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功相差较大,接头与母材全断面冲击韧性匹配性较差,不利于铁路运行安全。

109.对比例7

110.控制钢轨母材显微组织为99%的珠光体和1%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1240mpa、延伸率为12.5%,母材轨头室温u型冲击功数值范围在36j,轨腰及轨底室温u型冲击功数值范围在16j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.74%含量的c,0.58%含量的si,0.98%含量的mn,0.36%含量的cr,0.18%含量的cu,0.30%含量的ni,0.08%含量的v,余量为fe和不可避免的杂质。

111.利用钢轨移动闪光焊机,采用8.8mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在12.0mm,钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。其中,钢轨接头轨头表面温度被加热至950℃时停止加热,轨腰和轨底表面温度被加热至800℃时停止加热。随后,采用冷却装置以压力为0.30mpa的压缩空气为冷却介质将钢轨接头轨头踏面及轨头侧面以7.0℃/s的冷却速度冷却至表面温度为390℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

112.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

113.结果表明:对于经上述方法获得的中低碳珠光体钢轨正火接头,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为9.5j,轨腰及轨底处焊缝室温冲击功平均值为6.3j。热处理后,正火接头轨头焊缝正火较为充分,冲击功平均值为38j;轨腰及轨底焊缝由于正火加热温度偏低,导致冲击功平均值仅为10j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功相差较大,不利于铁路运行安全。

114.对比例8

115.控制钢轨母材显微组织为99%的珠光体和1%的先共析铁素体。钢轨母材室温(20-25℃)抗拉强度为1240mpa、延伸率为12.5%,母材轨头室温u型冲击功数值范围在36j,

轨腰及轨底室温u型冲击功数值范围在16j。获得该显微组织和力学性能的钢轨钢的化学成分需满足以下条件:0.74%含量的c,0.58%含量的si,0.98%含量的mn,0.36%含量的cr,0.18%含量的cu,0.30%含量的ni,0.08%含量的v,余量为fe和不可避免的杂质。

116.利用钢轨移动闪光焊机,采用8.8mj的热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在12.0mm,钢轨完成焊接后,当轨头表面温度降至200℃左右时,采用如图2所示的分离式正火加热线圈同时对钢轨接头轨头、轨腰和轨底进行加热。其中,钢轨接头轨头表面温度被加热至800℃时停止加热,轨腰和轨底表面温度被加热至950℃时停止加热。随后,采用冷却装置以压力为0.30mpa的水雾混合气为冷却介质将钢轨接头轨头踏面及轨头侧面以7.0℃/s的冷却速度冷却至表面温度为390℃后,使接头自然冷却至环境温度(20-30℃)。钢轨接头轨腰及轨底正火加热结束后,自然冷却至环境温度,从而完成中碳钢钢轨的焊接及焊后热处理过程。

117.按照图5所示的取样位置,将本实施例得到的经焊后热处理的钢轨接头机加工成夏比u型冲击试样。参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验。

118.结果表明:对于经上述方法获得的中低碳珠光体钢轨正火接头,在100x观察倍率下,钢轨接头热影响区中未出现马氏体组织。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。所得闪光焊焊后空冷接头轨头焊缝室温冲击功平均值为9.5j,轨腰及轨底处焊缝室温冲击功平均值为6.3j。热处理后,正火接头轨头焊缝由于正火加热温度偏低,导致冲击功平均值仅为11j,轨腰及轨底焊缝正火较为充分,冲击功平均值为21j,正火接头全断面焊缝冲击功与钢轨母材对应位置冲击功相差较大,不利于铁路运行安全。

119.通过对比实施例1-4和对比例1-8可知:采用本发明提供的中低碳珠光体钢轨焊接方法,可提升钢轨接头全断面冲击韧性匹配性。同时,避免钢轨接头热影响区中出现马氏体组织。采用本发明的方法热处理的接头轨头焊缝冲击功数值范围在35-50j,轨腰及轨底焊缝冲击功数值范围在18-26j,正火接头全断面焊缝冲击功与本发明涉及的中低碳珠光体钢轨母材对应位置冲击功达到同等水平,有助于保证铁路运行安全。

120.以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。