一种含lpso强化相的压裂暂堵工具用可溶镁合金及其制备方法

技术领域

1.本发明涉及油田设备领域,具体涉及一种含lpso强化相的压裂暂堵工具用可溶镁合金及其制备方法。

背景技术:

2.在能源多元化结构转型的背景下,油气勘探开发从传统油气资源逐渐过渡到渗透性低、开采难度较大的页岩油气资源,使得水平井分段压裂技术成为十分重要的开采手段。分段压裂是低渗透、超低渗透油气田增产的主要手段,随着水平井的大规模开发,各种多级分层压裂技术逐渐得到推广应用。为了在压裂施工时能够使油气井的储层形成更多的裂缝,以便提高油气的产量,经常需要使用暂堵剂来降低工作液对储层的侵入,即用暂堵剂来暂时封堵原有的裂缝,待酸化压裂压开新的裂缝后,原有堵塞老裂缝的暂堵剂需要随着时间的推进而在一定的环境中快速溶解,从而减少对储层的伤害。

3.传统的井下压裂设备密度大,存在钻后粉末及碎块不易返排的问题,同时繁琐的钻磨工序也极大的降低了施工效率。镁合金具有很高的强度、刚度以及优异的加工性能。同时由于镁合金容易发生电偶腐蚀,室温下容易与空气反应生成疏松、多孔的表面膜,这些特点使得镁合金的腐蚀速率较快,近年来,mg-re-tm系列的镁合金因其新颖的长周期堆垛有序结构(lpso)以及与镁基体良好的界面结合等特点而备受关注,该结构具有高弹性模量以及高硬度。因此研发一种具有高抗拉强度、屈服强度等优异性能的压裂暂堵用新型可溶材料是本领域技术人员亟需解决的问题。

技术实现要素:

4.本发明针对上述问题,提供了一种含lpso强化相的压裂暂堵工具用可溶镁合金及其制备方法。解决了现有技术中压裂暂堵工具抗压强度低、不易降解的问题。

5.为了实现上述目的,本发明所采用的技术方案如下:本发明的一种含lpso强化相的压裂暂堵工具用可溶镁合金,具体包括mg、ni以及中间合金mg-20y(wt.%)。

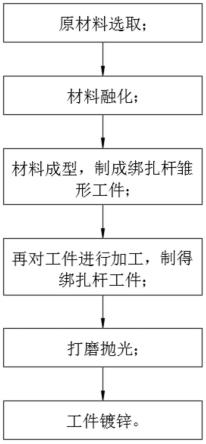

6.进一步地,所述mg的纯度为99.99%,所述ni的纯度为99.99%。一种含lpso强化相的压裂暂堵工具用可溶镁合金的制备方法,具体包括如下步骤:s1、清洁坩埚并预热至一定温度时刷上涂料,防止fe污染合金溶液,再将坩埚放入熔炼炉中;s2、去除mg、ni以及中间合金mg-20y的氧化皮,将mg-20y中间合金放入坩埚并撒上覆盖剂,防止与空气进行接触,盖上熔炼炉炉盖,通入混合气体,将熔炼炉炉腔温度升至720℃并保温至中间合金全部熔化;s3、将已经干燥好的镁锭、纯镍珠用漏勺放入坩埚中,确保浸入到熔体液面以下,

撒上覆盖剂并搅拌,将熔炼炉炉腔温度升至750℃并保温至合金全部熔化并均匀扩散;s4、加入精炼剂并搅拌至坩埚中熔体表面呈现金属光泽后,保温10 min进行扒渣,将悬浮在表面的杂质捞出,盖上炉盖继续保温;s5、给模具刷上混合涂料并放置在干燥箱中进行干燥;将步骤s4中的熔体浇注至干燥后的模具,浇注完成后进行静置,再打开模具将得到的铸锭放置在空气中进行自然冷却得到mg-2y-1ni (myn) (at%)合金铸锭;s6、对步骤s5中制得的铸锭进行车销加工,并用砂纸打磨,然后用热挤压对其进行再加工。

7.进一步地,所述步骤s1中坩埚预热至200℃;所述步骤s2中覆盖剂为质量比为1:3的kcl和nacl混合熔盐,所述混合气体为体积比为99:1的co2和sf6,所述熔炼炉为井式电阻炉,熔炼炉炉腔的升温速率为5℃/min,所述保温时间为30min;所述步骤s3中的搅拌时间为10min,熔炼炉炉腔的升温速率为5℃/min,保温时间为30min;所述步骤s4中精炼剂为c2cl6,所述搅拌时间为5min,所述保温时间为10min左右,盖上炉盖保温时间为15min;所述步骤s5中混合涂料为质量比为2.25:1:12的水、氧化锌和水玻璃,所述干燥箱的温度为200℃,所述浇注过程中为了不影响熔体的流动性需要将坩埚内熔体缓慢通过金属冒口注入到模具中,浇注时应尽量保证合金熔体不断流,并给金属冒口处不间断喷洒硫粉避免合金熔体发生氧化,所述静置时间为10min。

8.进一步地,所述步骤s6中的再加工包括如下步骤:(1)为了防止铸锭氧化,用石墨粉将所述步骤s6中的铸锭包围,放置在箱式电阻炉炉腔中进行均匀化热处理;(2)将处理后的铸锭置于挤压模具中,放入挤压机中进行挤压得到板材;(3)将挤压后的板材进行水淬,防止挤压后的晶粒因发生再结晶,随后进行退火处理,退火后随炉冷却。

9.进一步地,所述步骤(1)中均匀化热处理的温度为400℃,所述热处理时间为12h。

10.进一步地,所述步骤(2)中挤压时的挤压温度为366℃,挤压速度为0.5m/s,挤压比为16:1。

11.进一步地,所述步骤(3)退火时的初始温度为500℃,退火时间分别为4h、8h、12h。

12.与现有技术相比,本发明的有益效果:本发明通过在镁合金中添加稀土元素和ni元素,在合金中生成了可以提高合金强度和塑韧性的lpso强化相,同时由于ni在镁合金中的溶解度趋于0,提供了腐蚀电偶的阴极活性位置,导致材料的降解速率较快。本发明采用对挤压mg-2y-1ni(at.%)合金退火热处理的方法,在对力学性能损害较小的情况下有效调控了合金的降解速率,使得该合金具有优异的力学性能,同时能够满足压裂暂堵用具快速降解的性能要求。

附图说明

13.图1是本实施例中可溶镁合金浸泡时氢体积的析出变化折线图;

图2是本实施例中可溶镁合金在浸泡4h后的合金降解速率柱形图。

具体实施方式

14.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

15.以下实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下列实施例中所涉及的实验方法、检测方法等,若无特别说明,均为现有技术中已有的常规实验方法、检测方法等。

16.实施例1本实施例的一种含lpso强化相的压裂暂堵工具用可溶镁合金及其制备方法,其可溶镁合金原料包括纯度为99.99%的mg、纯度为99.99%的ni以及中间合金mg-20y(wt.%)。

17.该种含lpso强化相的压裂暂堵工具用可溶镁合金的制备方法,具体包括如下步骤:s1、清洁坩埚并预热至200℃时刷上涂料,防止fe污染合金溶液,再将坩埚放入井式电阻炉(sg2-7.5-12型)中;s2、去除mg、ni以及中间合金mg-20y的氧化皮,将mg-20y中间合金放入坩埚并撒上为质量比为1:3的kcl和nacl混合熔盐覆盖剂,防止与空气进行接触,盖上井式电阻炉的炉盖,通入体积比为99:1的co2和sf6混合气体,将熔炼炉炉腔温度以5℃/min的升温速率升温至720℃并保温30min至中间合金全部熔化;s3、将已经干燥好的镁锭、纯镍珠用漏勺放入坩埚中,确保浸入到熔体液面以下,撒上质量比为1:3的kcl和nacl混合熔盐覆盖剂并搅拌10min,将熔炼炉炉腔温度以5℃/min的升温速率升温至750℃并保温30min至合金全部熔化并均匀扩散;s4、加入c2cl6精炼剂并搅拌5min至坩埚中熔体表面呈现金属光泽后,保温10 min左右后进行扒渣,将悬浮在表面的杂质捞出,盖上炉盖继续保温大约15min;s5、给模具刷上质量比为2.25:1:12的水、氧化锌和水玻璃的混合涂料并放置在干燥箱中进行干燥,干燥箱的温度为200℃;将步骤s4中的熔体浇注至干燥后的模具,浇注时为了不影响熔体的流动性需要将坩埚内熔体缓慢通过金属冒口注入到模具中,应尽量保证合金熔体不断流,并给金属冒口处不间断喷洒硫粉避免合金熔体发生氧化,浇注完成后静置10min,再打开模具将得到的铸锭放置在空气中进行自然冷却得到mg-2y-1ni (myn) (at%)合金,该合金铸锭为一个直径为90 mm,长为500 mm的圆柱形铸锭;s6、对步骤s5中制得的铸锭进行车销加工,并用砂纸打磨,为了防止铸锭氧化,用石墨粉将打磨后的铸锭包围,放置在温度为400℃的箱式电阻炉(sx2-4-10)炉腔中进行均匀化热处理,热处理时间为12h;将处理后的铸锭置于挤压模具中,放入挤压温度为366℃的挤压机中进行挤压,挤压速度为0.5m/s,挤压比为16:1,从而得到板材;将挤压后的板材进行水淬,防止挤压后的晶粒因发生再结晶,随后进行退火处理,退火时的初始温度为500℃,退火时间分别为4h、8h、12h,退火后随炉冷却。

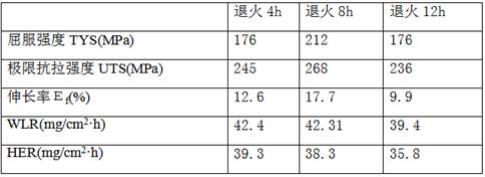

18.对本实施例中最终制得的样品在室温下进行性能测试,采用万能拉伸试验机(instron 1211)在1

×

10-3 s-1

的拉伸速度下,对合金的抗拉强度、屈服强度和伸长率进行测试;室温下,在3wt.%kci溶液中分别浸泡4h、8h以及12h,测试出合金失重、析氢腐蚀速率,分

别测试3次取其平均值,结果如下表所示。合金随浸泡时间的增加其析氢体积的变化情况和合金的降解速率参照附图1-2。

19.镁合金对杂质很敏感,少量的杂质就能降低合金的耐蚀性,特别是铁、镍、钴和铜。这几种元素在镁中的固溶度非常低,都是以杂质相存在于晶界上,并且这些杂质相的电位都远低于镁基体。当铁、镍、钴和铜元素含量增加时,腐蚀速率会增加10-100倍。此外mg基体和lpso相之间存在巨大电位差,将形成微电偶以促进腐蚀过程。第二相作为阴极,而mg基体在腐蚀过程中作为阳极,导致沿lpso/α-mg界面有优先的初始腐蚀位点,其腐蚀过程如下:阳极反应:mg-2e

‑→

mg

2

阴极反应:2h2o 2e

‑→

h2 2oh-总反应:mg 2h2o

→

mg

2

2(oh-) h2→

mg(oh)2 h2失重率(wlr)和析氢率(her)通过以下方程式计算:失重率(wlr)和析氢率(her)通过以下方程式计算:结合附图1-附图2及上表可知,三种合金的析氢体积均随着浸泡时间的延长快速增加,所得镁合金的失重腐蚀速率均能达到40mg/cm2·

h左右,则在高矿度井下,该镁合金材料在完成使用结束后完全可以很快的腐蚀掉。镁合金在退火8小时后的极限抗拉强度可以达到268mpa,屈服强度能达到212mpa,伸长率为17.7%,具有优异的力学性能。

20.本实施例通过在镁合金中添加稀土元素和ni元素,在合金中生成了可以提高合金强度和塑韧性的lpso强化相,同时由于ni在镁合金中的溶解度趋于0,提供了腐蚀电偶的阴极活性位置,导致材料的降解速率较快。本实施例对mg-2y-1ni(at.%)合金采用挤压退火热处理的方法,在对力学性能损害较小的情况下有效调控了合金的降解速率,同时使该合金具有优异的力学性能,使其完全满足作为油气资源开发的可溶性压裂暂堵用具快速降解的性能要求。

21.综上,本发明通过在镁合金中添加稀土元素和ni元素,在合金中生成了可以提高合金强度和塑韧性的lpso强化相,使镁合金的极限抗拉强度、屈服强度以及伸长率更为优异,同时由于ni在镁合金中的溶解度趋于0,提供了腐蚀电偶的阴极活性位置,导致材料的降解速率较快,能够满足压裂暂堵用具快速降解的性能要求。

22.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。